新一代多自由度工业机械臂DCS系统设计

2022-05-12曹福凯

崔 凌,曹福凯

(1.衡水学院,衡水 053000;2.华北理工大学,唐山 063210)

0 引言

DCS系统是当前制造业中,应用最多的分布式控制系统。其中,多自由度工业机械臂在DCS的应用越来越多。在危险与恶劣的工业环境中,只能由机械臂代替工作人员,完成相应的操作,为确保机械臂顺利完成工作,需精准完成远程控制端的DCS系统交互[1]。合理通过DCS系统控制机械臂,既能够降低人员成本,还能够降低工作风险。

相关的新一代控制系统设计思路一直是研究的热门问题。陈玲玲等人设计机械臂异步控制系统,通过滤波器分析法识别目标,采用投票策略与差值预测窗口,完成机械臂的调节,通过伪密钥异步控制机械臂;该系统可有效控制机械臂,机械臂控制速率较快[2]。屈海军等人设计冗余机械臂控制系统,利用拉格朗日函数,建立机械臂扭矩和连杆的关系模型,依据二型模糊集设计PID控制器,通过遗传算法优化控制器参数,利用优化后的控制器完成机械臂控制;该系统可有效降低控制误差[3]。但上述两个典型的控制系统均无法确保信息传输的高效性与可靠性,影响机械臂远程控制效果和控制精度。网络通信可确保信息传输延时的有界性,提升信息传输可靠性,完成信息的高效传输。

为此本文设计基于网格通信的新一代多自由度工业机械臂DCS系统,精准自动化控制机械臂。

1 新一代多自由度工业机械臂DCS控制系统设计

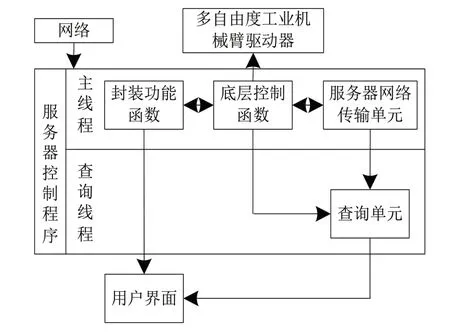

新一代DCS系统以网络通信为连接通道,建立多自由度工业机械臂自动化控制模块。该系统主要包含客户端、网络通信模块与现场可编程门阵列(Field Programmable Gate Array,FPGA)等组成,其结构框架如图1所示。

图1 新一代系统结构框架

客户端具备浏览与操作等功能,利用浏览设备为用户提供多自由度工业机械臂图像与声音等信息,用于也可通过浏览设备输入多自由度工业机械臂的操作指令,通过操作杆将操作指令传输至无线通信模块。

无线通信模块是整个系统的信息传输模块,负责将操作指令传输至服务器,同时将多自由度工业机械臂现场操作信息传输至客户端,该模块中设计了缓冲器,用于确保信息传输的连续性,减少网络时延。

服务器接收操作指令后,负责激活FPGA运动控制器,并开启视频监视器,实现与多自由度工业机械臂服务器间的通信,传输操作指令后,经由无线通信模块将反馈结果传输至客户端;服务器同时还需要维持用户队列,合理分配控制权。

FPGA运动控制器被激活接收操作指令后,利用数据采集模块提取操作指令所需的视频监视信息[4],运动学逆解模块依据提取的信息与操作指令,获取多自由度工业机械臂各关节的关节位移,轨迹规划模块利用基于抛物线过渡的线性插值法,按照关节位移规划多自由工业机械臂运动轨迹,脉冲调速模块依据伺服控制箱,为机械臂调制不同的驱动脉冲序列,伺服控制箱按照驱动脉冲序列与运动轨迹数据,精准控制多自由度工业机械臂内的驱动器,确保机械臂关节平稳运转,编码器反馈模块负责提取多自由度机械臂关节运转反馈信息,并传输至服务器。

1.1 多自由度工业机械臂的客户端与服务器

多自由度工业机械臂自动化控制系统中客户端的程序框图如图2所示。

图2 客户端的程序框图

客户端中主线程启动后,将多自由度工业机械臂操作指令传输至服务器,操作指令允许后,初始化客户端,等待接收多自由度工业机械臂运动轨迹轨迹规划结果,处理运动学逆解模块与轨迹规划模块,依据操作指令生成机械臂关节运动轨迹,获取轨迹点序列,按照事件触发方式,依次经过客户网络传输单元将轨迹点序列传输至服务器[5],接收操作指令返回值后,分析轨迹点序列的完成程度,并以同样的方式启动查询单元,接收状态数据,网络延时补偿单元按照同样的方式,选择新的延时数据完成延迟补偿,实现网络远程闭环控制。

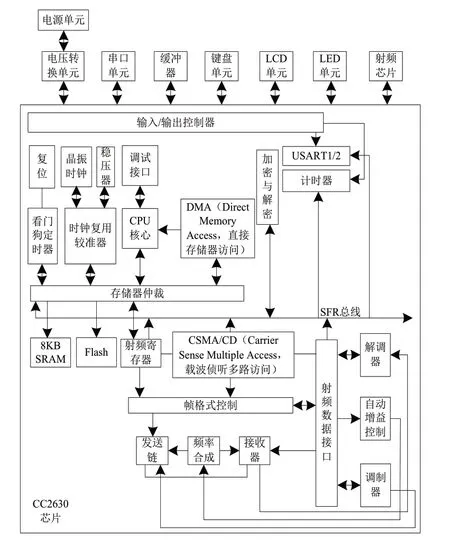

多自由度工业机械臂自动化控制系统中服务器的程序框图如图3所示。

图3 服务器的程序框图

服务器中主线程启动后,等待客户端的连接请求,当客户端发送操作多自由度工业机械臂指令后,初始化服务器,并等待操作指令到达,服务器网络传输单元按照事件驱动方式,翻译接收的操作指令,获取底层控制函数的GT指令集,用于驱动多自由度工业机械臂驱动器,查询单元以同样的方式,查看多自由度工业机械臂各关节的状态,按照时间驱动方式分配状态信息,分配至服务器网络传输单元与用户界面。服务器具备完成执行器的作用。

1.2 DCS系统中的网络通信模块

新一代多自由度工业机械臂DCS控制系统中网络通信模块至关重要,负责整个系统的信息传输,网络通信模块中利用CC2630芯片控制网络节点的处理操作与任务管理等,利用射频芯片延长多自由工业机械臂相关数据传输距离,电源单元负责为网络通信模块提供电源,经由电压转换器单元变更成网络节点所需的电压,通过串口单元为网络通信模块提供连接客户端与服务器的通信接口,利用LCD呈现网络节点状态,由LED出现网络连接状态,通过缓冲器确保任意时间延迟相同,缩短网络延迟,其结构如图4所示。

图4 网络通信模块结构图

在网络通信模块内设计校验函数,确保服务器和客户端间的安全连接,设计指令排序函数确保操作指令按照顺序操作,实时修正网络传输超时,设计容错函数确保多自由度工业机械臂相关数据传输的可靠性,设计同步时间函数确保线程的同步操作。

1.3 多自由度工业机械臂轨迹规划关键技术设计

利用基于抛物线过渡的线性插值法,规划多自由工业机械臂关节轨迹。令多自由度工业机械臂关节启动的初始时间是t0,结束时间是tb,中间时间是th,因此,,多自由度工业机械臂关节的初始位置是r0,结束位置是rb,关节位移中间位置是rh,r0、rb、rh均由运动学解逆模块获取,同时rh需符合。令由初始时刻抛物线区域转移至中间直线区域的时间是ta,由中间直线区域转移至结束抛物线的时间是tb-a,设定初始抛物线与结束抛物线属于对称关系,且两条抛物线加速度相同,符合是正负关系。令加速度绝对值是a,抛物线区域维持时间一致,即ta=tb-a,根据匀加速运动学思想得知,多自由度工业机械臂关节运动初始阶段,在ta时,多自由度工业机械臂关节位移如下:

式(1)的一阶、二阶导数获取初始抛物线区域的角速度vta=ata与角加速度ata=a。

中间直线区域的多自由度工业机械臂关节角速度为恒定的,且该速度即初始区域最终时间的速度,如式(2)所示:

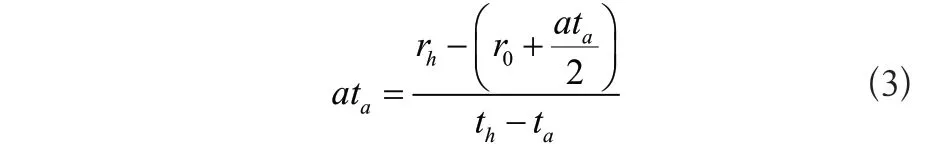

令初始抛物线区域最终速度和直线区域速度相同,可确保抛物线区域与直线区域间的连接较为平滑,因此需符合的要求如式(3)所示:

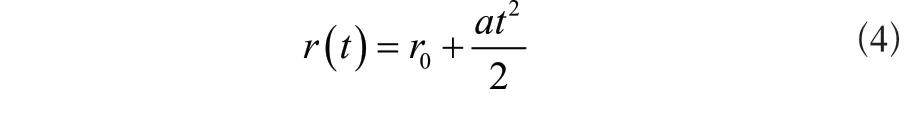

在式(3)内添加r0、rb、rh,获取自变量是ta的方程at2a+rb=atatb+r0,抛物线区域内的加速度是a,且a是固定的,对at2a+rb=atatb+r0展开解的分析获取Δ=a2t2a-4arb+4ar0,为确保Δ=a2t2b-4arb+4ar0存在实根,即Δ≥0,解需符合。因为Δ>0,Δ=a2t2b-4arb+4ar0存在两个不等实根,所以两端抛物线的中间线性插值的关节轨迹规划包含两种情况,两种情况的多自由度工业机械臂轨迹规划结果虽不同,但轨迹规划曲线均与th对称,且rh在t0~tb范围中,求解多自由度工业机械臂关节空间的轨迹规划函数分段函数,在0≤t≤ta情况下,分段函数如式(4)所示:

在ta≤t≤tb-a情况下,分段函数如式(5)所示:

在tb-a≤t≤tb情况下,分段函数如式(6)所示:

利用抛物线的时间位移方式,处理多自由度工业机械臂关节初始运动与结束运动时刻,通过直线时间位移方式,处理多自由度工业机械臂关节运动中间区域,可确保关节运转时非常平稳。

2 实验分析

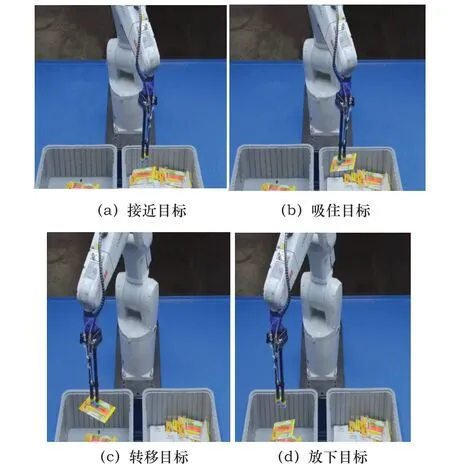

以五自由度工业机械臂为实验对象,利用本文设计的DCS系统自动化控制该机械臂,分析本文系统自动化控制机械臂的效果。设计五自由度工业机械臂完成目标接近、吸住、转移与放下的操作,验证本文系统是否可自动化控制该五自由度工业机械臂完成这一系列操作,验证结果如图5所示。

图5 五自由度工业机械臂自动化控制结果

分析图5可知,本文系统可有效自动化控制五自由度工业机械臂,第一步完成接近目标操作,第二步完成吸住目标的操作,第三步完成目标转移操作,第四步完成放下目标的操作,同时每一步操作均与事先设定的操作一致。实验证明:本文系统可精准自动化控制多自由度工业机械臂。

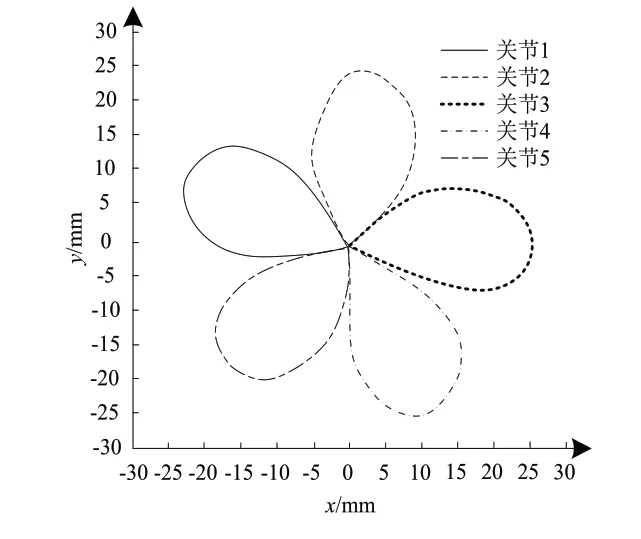

分析本文系统自动化控制五自由度工业机械臂轨迹规划效果,指定运动轨迹图像如图6所示。

图6 指定运动轨迹图像

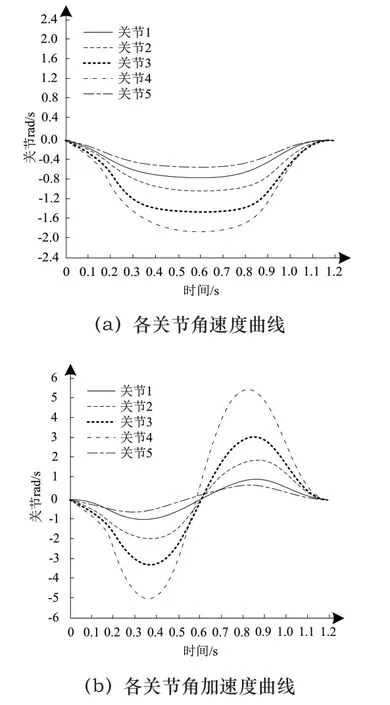

本文系统自动化控制五自由度工业机械臂各关节运动轨迹规划效果如图7所示,各关节角速度曲线与角加速度曲线如图8所示。

图7 各关节运动轨迹规划效果

图8 各关节速度变化曲线

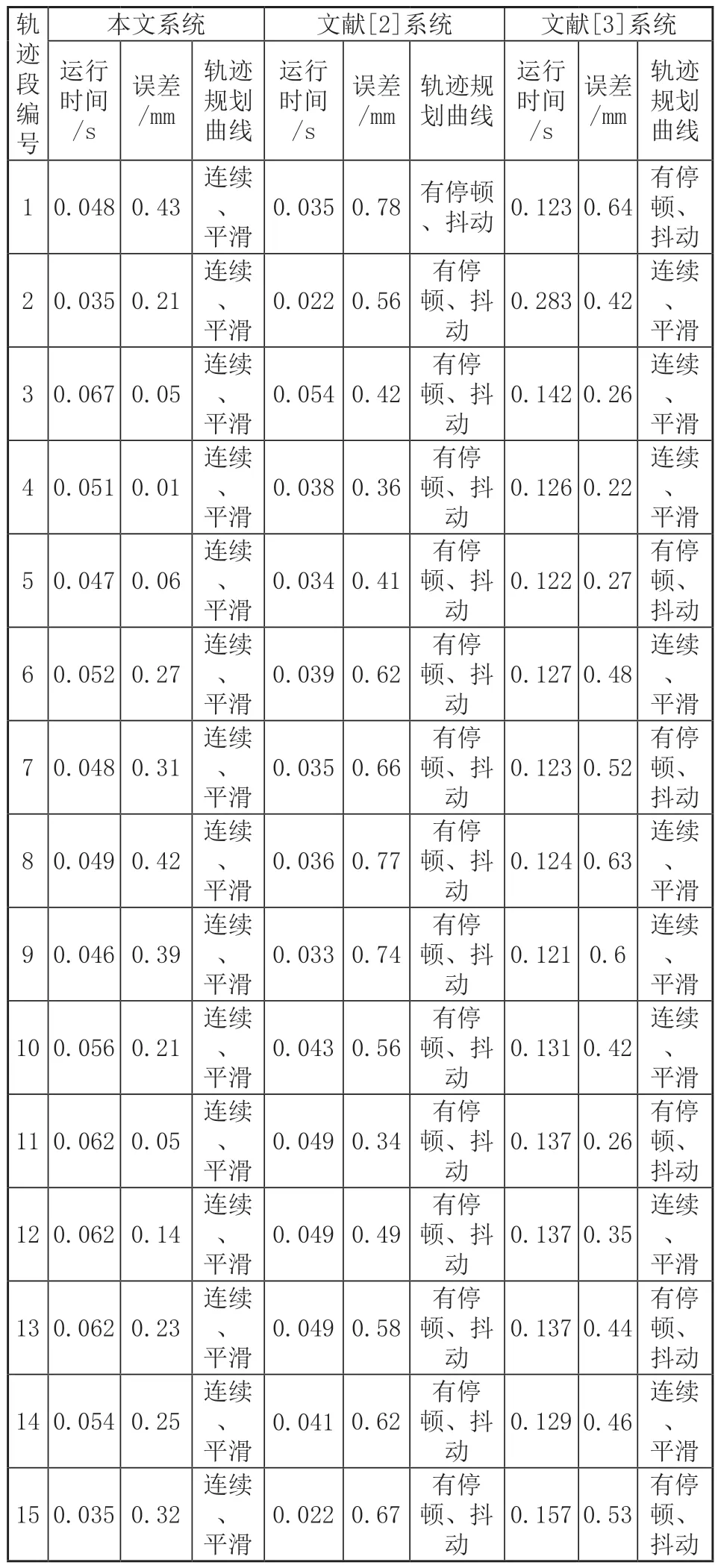

综合分析图7与图8可知,本文系统可有效规划该机械臂关节的运动轨迹,对比图7可知,本文系统规划的运动轨迹与设定轨迹基本相同,说明本文系统具备较优的运动轨迹规划效果,运动轨迹规划效果好,则机械臂自动化控制精度便高;本文系统自动化控制该机械臂时,各关节的角速度曲线与角加速度曲线均变化平稳,无显著的突变,说明该机械臂自动化控制效果较优。实验证明:本文系统自动化控制多自由度机械臂时的轨迹规划效果较优,且各关节角速度与角加速度曲线变化平稳,具备较优的自动化控制效果。本文系统在规划图7轨迹时,共包含20个目标点,25段轨迹,分析本文系统自动化控制该机械臂时各段轨迹的运行速度、位置误差与轨迹规划效果,并以文献[2]的机械臂控制系统与文献[3]的冗余自由度机械臂运动控制系统为对比系统,三个系统的对比结果如表1所示,以前15段轨迹为例。

表1 机械臂控制的对比结果

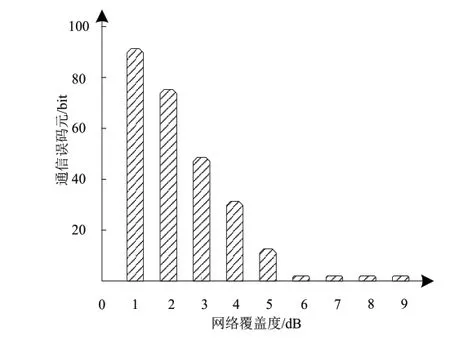

分析表1可知,本文系统控制机械臂的运行时间比文献[3]系统短,本文系统的轨迹规划误差明显低于其余两个系统,且轨迹规划曲线均为连续、平滑,文献[2]系统的运行时间虽然最短,但其轨迹规划误差最大,且大部分轨迹规划曲线为有停顿与抖动,其机械臂控制效果较差,文献[3]系统的轨迹规划误差相对较小,但运行时间较长,且轨迹规划曲线中存在少量的有停顿与抖动的曲线;综合分析可知,本文系统控制机械臂的时间较短,且轨迹规划误差小,轨迹规划曲线连续、平滑,即机械臂控制效果最佳。以系统通信时通信误码元作为衡量本文系统通信性能指标,通信误码元越低,系统通信性能越佳,通信误码元阈值为100。分析本文系统在不同网络覆盖度时的通信误码元,结果如图9所示。

图9 系统运行稳定性测试结果

分析图9可知,随着网络覆盖度的提升,本文系统的通信误码元逐渐降低,当网络覆盖度达到6dB时,通信误码元已接近0bit,并趋于稳定,最高通信误码元在90bit左右,并未超过通信误码元阈值。实验证明:本文系统自动化控制多自由度机械臂时的通信性能较优。

3 结语

网络技术的发展,促使利用互联网完成远程控制成为现实,延长了控制系统的控制距离。为此设计基于网络通信的多自由度工业机械臂自动化控制系统,实现机械臂的远程自动化控制,在恶劣工业环境中,可实现由多自由度工业机械臂代替人工操作,确保工作人员的生命安全。