基于无线通信技术的自动化分拣机械臂故障检测系统

2022-05-12李锐君胡代弟侯维岩

李锐君,胡代弟,侯维岩

(1.郑州西亚斯学院,郑州 451150;2.郑州大学 信息工程学院,郑州 450001)

0 引言

随着工业技术的快速发展,人类在工业自动化方面取得了巨大成就,这主要源于历史上的工业革命,自此之后机械随之诞生[1]。机械的到来给人类生活添加了色彩,致使人类生活更加便利。21世纪后,机械技术广泛应用于诸多领域,例如生产线中的加工机器人、医院内部的手术机器人、日常扫地机器人及分拣机器人等。在众多机器人中[2],分拣机器人发挥着重要作用,它可以实现很多不可完成的复杂工作,具有较强的灵活性。但过度使用会导致分拣机器人的机械臂或任意零件发生故障,使分拣机器人无法正常开展工作,所以为避免这种问题,需要设计自动化分拣机械臂故障检测系统,对其故障进行检测。

赵睿楠[3]等人提出基于集值观测器的风能转换系统多类型故障检测的设计方法,该方法优先对系统中的状态数值及参数误差区间更改后,再次修改了系统内各个元素的取值范围,从中得到增益矩阵,利用建立的观测器对该矩阵开展状态跟踪,依据系统的理想误差及实际误差设计了故障检测策略,以此实现故障检测系统的设计,该方法设计的故障检测策略不够完善,导致该方法存在故障检测时间长的问题。

陈欣昌[4]等人提出基于深度自编码网络的高压断路器操作机构机械故障诊断方法,该方法基于小波包变换法对提取的机械振动信号实行变换,并对其分析后计算了各类振动信号的能量大小,将其用作机械故障诊断的特征向量,再通过构建故障检测模型对机械实行故障检测,以此完成故障检测,该方法获取的特征向量存有误差,导致该方法存在故障检测漏报个数多的问题。

张立鹏[5]等人提出基于注意力BiGRU的机械故障诊断方法研究,该方法对获取的机械振动信号实行预处理后,以此构建了故障检测模型,并对其优化,达到提升特征提取效率的目的,根据历史机械故障数据,利用该模型对历史故障数据和实际采集的故障数据实行检测,根据检测结果实现机械故障检测方法,该方法的检测结构存有欠缺,导致该方法的故障检测效果差。

为解决上述方法中存在的问题,提出基于无线通信技术的自动化分拣机械臂故障检测系统研究。

1 整体架构

机械臂在分拣过程中主要分为两部分,第一部分为镜头和相机,第二部分则为机械臂和控制系统。一般情况下相机会设置在机械臂的末端。

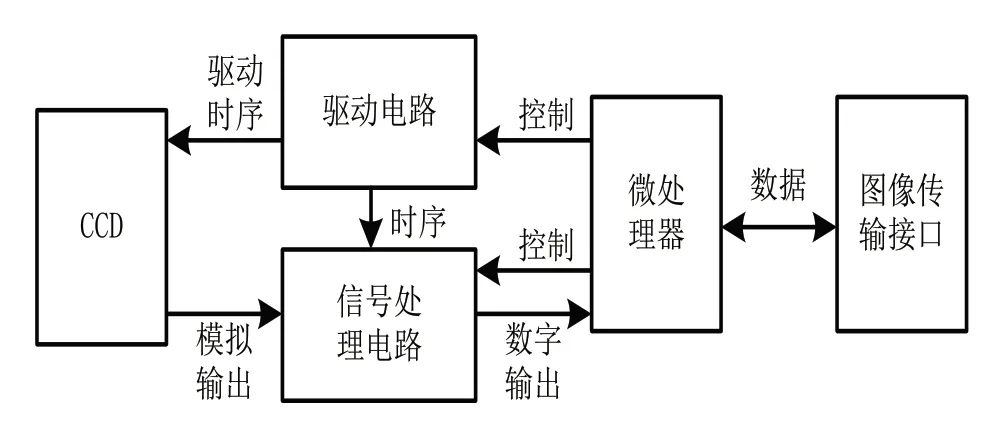

机械臂在运行期间,会将PC用作系统中的上位机,而机械臂以及它的控制系统为下位机。上位机主要用于对采集图像、图像分割、图像识别等操作,下位机则根据上位机采集到的数据,根据接收的数据信息完成机械臂的分拣任务,其故障检测电路图如图1所示。

自动化分拣机械臂在工作过程中,首先要对摄像机和手眼实行标定,以此确认相机模型、相机坐标系与机械臂末端坐标系三者之间的关系,再对机械臂实行初始化,初始化后要控制机械臂自动运行到工作位置上方的拍照点,利用机械臂上的相机对工作平面拍照后,取得图片。对图像中的目标区域分割后,需要对目标区域的中心像素坐标点计算出来,以此取得目标与机械臂之间的位置,依据目标种类确立机械臂姿态的旋转角度,最终控制机械臂抓取目标,将其放在指定位置后,实现自动化分拣。

1.1 自动化分拣机械臂故障检测系统硬件设计

1.1.1 图像显示功能模块

自动化分拣机械臂在运行过程中,必不可少的一部分就是相机获取图像后的图像显示[8]。设计的图像显示功能模块如图2所示。

图2 图像显示功能模块

依据图2可知,图像显示功能模块可与机器人相互连接,对相机的开关实行开启和关闭,对原图像进行处理并将其分割结果显示,获取机器人的位置,对机械臂进行定位及识别等。该功能模块主要能对分拣机械臂的各种分拣结果可视化,具有较强的便利性。

1.1.2 分拣控制功能模块

自动化分拣机械臂除可自动化分拣外,还可通过设置手写指令对机械臂的分拣动作开展控制,其主要包括控制系统、计算机、触摸屏等,可通过机械臂抓取分类货物。

其主要控制系统为PC机。利用手动指令对机械臂控制前,要先利用触摸屏对手动指令图像信息实行采集,通过PC机对图像识别和分类,将最终结果输送到机械臂控制系统中,机械臂根据指令信息开展分拣操作。

1.1.3 主控制功能模块设计

机械臂在分拣期间,主控制系统是它的重要组成部分,它是整个主控制系统的核心。它的具体功能为触摸屏采集到指令信息后,开始接收数据;通过PC机识别指令数据,再发送识别出的控制指令;依据获取的指令信息,实现机械臂的动作路线规划,令机械臂完成动作路线;根据接收的控制信息,完成对机械臂位姿的控制,机械臂能进一步实现动作路线,具体的工作流程如图3所示。

图3 机械臂手动控制流程

根据主控制系统的工作流程,设计主控制系统的功能模块,该功能模块主要分为4个部分,机械臂的状态控制功能可利用计算机对机械臂的连接开关和伺服开关控制。

机械臂在分拣前需要对机械臂的坐标位置调整,因而利用手动调试功能对机械臂的关节坐标控制,实现机械臂手臂的位置微调。

机械臂的各个位姿状态可以利用通信功能直接发送到应用程序中,实现机械臂当前位置的显示。

为使机械臂能够实现分拣作业,需要利用手写指令对分拣动作数据输入、识别和发送,以此使机械臂实现相关控制动作,完成分拣作业控制。

1.2 自动化分拣机械臂故障检测系统软件设计

根据上述设计的自动化分拣机械臂硬件,使机械臂能够自动化分拣,基于硬件设计,利用自动化分拣机械臂软件设计实现机械臂故障检测,将硬件与软件相结合后,实现自动化分拣机械臂故障检测系统的整体设计。

1.2.1 无线通信技术

无线通信技术本身有着巨大的便利性,同时它的维护简单,组件灵活,不会因为应用环境的影响而发生改变。因此,将无线通信技术应用到自动化分拣机械臂中,将其作为机械臂的重要组成部分,而无线通信技术通信期间的好坏会对机械臂的整体分拣运行情况造成影响。

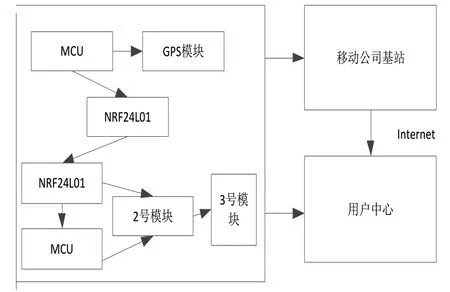

由于自动化分拣机械臂能够在任意场合下使用,所以为了降低工作环境对机械臂的影响,要应用通用效果强、安全性高、可靠性高的无线通信方法,因而选取以GPRS技术和nRF24L01技术相结合的无线通信技术。其中nRF24L01技术可以与各个功能模块相连,使模块与模块之间能够实现信息传输,与其相反的是GPRS技术可以能够传输机械臂控制中心与现场的远程信息传输。利用这两种技术后,就可以实现近距离与远距离之间的信息传输,具有较强的通用性。那么构建的无线通信架构如图5所示。

图4 无线通信架构

根据图5可知,首先将用户中心与Internet网相连,使其能够获取到公共网络的动态IP地址,根据IP地址的域名对软件实行解析后取得GPRS网络可以开展访问的域名及端口。利用上机位对本地端口监听后,需要判定在本地中是否存在GPRS模块,再向其发出TCP的连接请求。当处于现场的GPRS模块与移动公司的GPRS网络相连时,就可对用户中心发出需要连接的请求。机械臂组成后,它的任意功能模块都要存有nRF24L01模块,这样上机位输送状态到GPRS模块后,就能够利用串口将输送状态传输到单片机中,经过SPI接口输送完目前的功能模块。

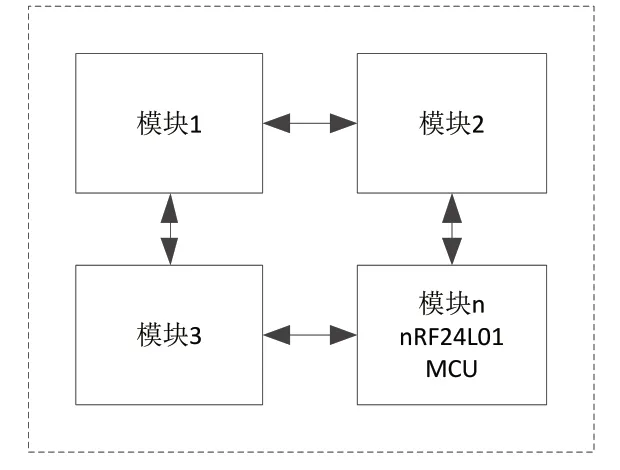

依据上述分析,建立现场各个模块之间的无线通信架构,如图5所示。

图5 现场各个模块之间的无线通信构架

机械臂在运行期间,若其中某一个功能模块结束了运动,那么系统的当前信息就会通过nRF24L01传输到其余模块中,其余模块接收到信息后就能够实行下一动作,从而实现整个自动化分拣机械臂的分拣工作。

1.2.2 自动化分拣机械臂故障识别

基于本文的硬件设计完成软件系统设计,对机械臂传感器中的数据进行采集并处理。首先对采集的图像进行去噪处理,利用BP神经网络提取机械臂的故障特征值。

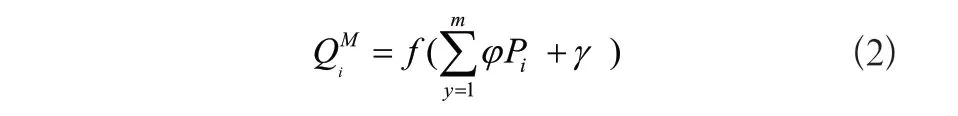

将BP神经网络的隐层输出设为Pi,输入层和隐层之间的权重为λ,则隐层第n个单元输出为:

其中,N=1,2,...,n;ε表示设定阈值。设φ表示隐层与输入层之间的权重,输出层第j个单元的输出为:

其中,M=1,2,...,m;γh表示预先设定的阈值。

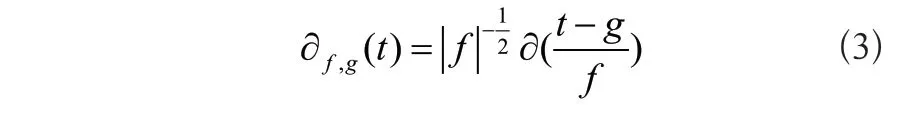

设f表示伸缩因子;g表示变换尺度因子,得到信号处理函数:

式(3)中,f表示伸缩因子;g表示变换尺度因子。根据式(3)可确定机械臂各故障的特征。

计算故障检测计算权重为:

其中,t表示样本数量;ϖ代表计算步长;S(z)mj表示故障识别的误差传输项,其检测误差的计算公式可设定为:

对其进行运算,如误差在该范围内则代表机械臂并未发生故障,如超过该范围则代表机械臂完好,并未发生故障。

1.2.3 ADC采样程序设计

本文选择12位单片机ADC程序,其最高采样的频率大致在600ksps,根据ADC采样结果对数据实行转换,并把转换后的数据输送到DMA区域内,以此存储在ADC采样程序中。通常情况下,采样的时间及转换的时间会对ADC的采样频率带来影响,且采样的模式也大不相同,具体分为自动采样和手动采样两种,这两种模式都依据ADC时钟决定而成,那么ADCS的时钟计算表达方程式如式(6)所示:

式(6)中,TCY描述的是指令周期,Tosc描述的是时钟周期,且TOSC=120MHz,TAD描述的是ADC时钟,ADCS描述的是控制寄存器。

根据式(6)所示,设置采样频率为45KHz,因而设计出ADC采样程序,那么具体的采样流程如图6所示。

图6 ADC采样流程图

1.2.4 数据处理流程设计

在自动化分拣机械臂故障检测软件中,数据处理是软件的核心,它主要分为两种分析状态,第一种是时域分析,第二种是频域分析。通常情况下时域分析数据具有较强的便利性,它能够直接分析数据。而频域分析则广泛应用于故障检测中,频域分析能够依据机械臂采集数据的频域信息展现出更多的特征,便于对故障频率的提取及检测。依据频域分析后的机械臂特征值提取,将各个特征值比对后,以此检测机械臂是否发生故障,若不存在故障,则重新实行ADC采样,反复验证直至发生到故障为止;若存在故障,就要立即报警,并把检测出的故障类型展现在显示屏中,最终实现机械臂故障检测。

2 实验与分析

2.1 实验环境

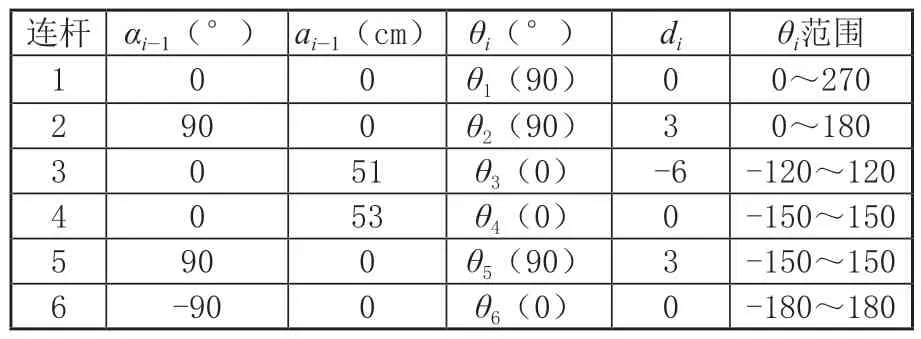

本文选取用于分拣作业型号为YST-ZL-4124的六自由度机械臂系统进行研究,采用D-H坐标转换法完成其动力学模型的构建,对每个关节建立一个坐标系,然后进行相邻坐标系之间的转换,最后根据其变换信息得到机械臂最末端对于基础坐标系的位置和姿态,其连杆之间的关系如图7所示。

图7 机械臂相邻连杆关系图

图中,θ代表关节扭角;a代表连杆长度;α代表连杆扭角;d代表连杆偏距。αi-1代表xi轴旋转重合,zi-1与zi之间的夹角;ai-1代表xi轴旋转重合,zi-1与zi之间的距离;θi代表绕zi轴旋转重合,xi-1与xi之间的角度;di代表绕zi-1轴旋转重合,xi-1与xi之间的距离。

求得其机械臂各关节的D-H参数如表1所示。

表1 机械臂各关节D-H参数

将上述机械臂各连杆的DH参数导入MATLAB仿真软件中,搭建Simulink模型,如图8所示。

图8 机械臂仿真模型

仿真过程中的摩擦力和外界扰动分别表示为:

根据上述完成建模,然后采用本文系统对其进行故障测试。对于一个机械臂系统而言,可将其故障类型分为三种,分别是执行器故障、机械臂硬件结构故障和传感器故障,本文仅对其传感器故障进行测试。在本文的故障测试过程中采用的故障信号都是由波形发生器产生的,将信号导入模型之中,进行各种模拟测试。

2.2 对比实验

选取基于深度自编码网络的高压断路器操作机构机械故障诊断方法为对比方法1,基于注意力BiGRU的机械故障诊断方法为对比方法2,与本文系统共同进行故障检测,验证本文方法的实用性。

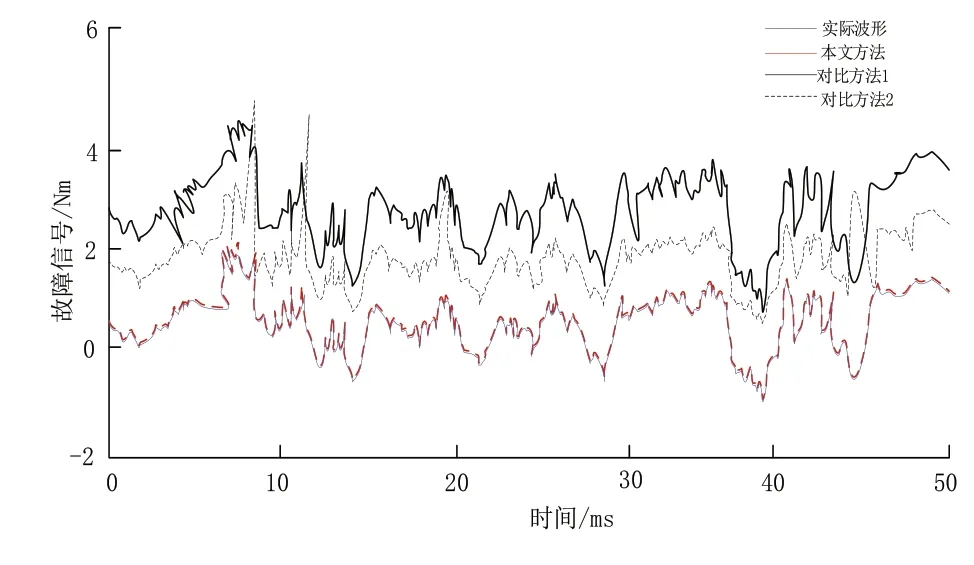

利用三种方法共同进行同一故障信号检测,测试结果如图9所示。

由图9可知,与对比方法1和对比方法2相比,本文方法测得的故障信号波形与实际信号波形更接近,即本文方法对于信号捕捉的精准度要优于对比方法。

图9 故障检测结果

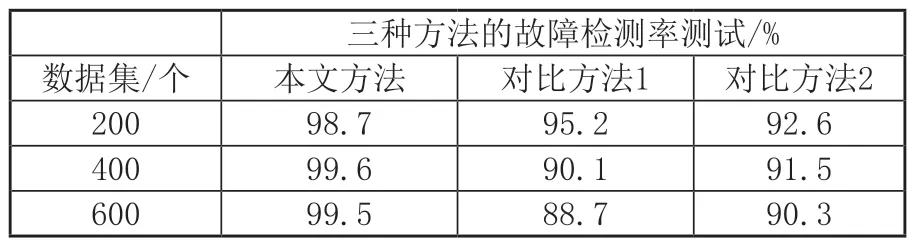

基于此,进行三种方法检测准确率的对比。采集机械臂分拣数据,设置本次采集数据集共包含600个数据样本。利用人为技术在数据样本点中引入故障,通过三种方法对设置的样本数据开展故障检测准确率实验,得到测试结果如表2所示。

表2 故障检测率测试

分析表2中的数据发现,在整体测试期间,方法1的故障检测率持最高值,最小为98.7%,表明本文方法的故障检测效果要优于其余两种方法,证明了方法1的故障检测效果强。

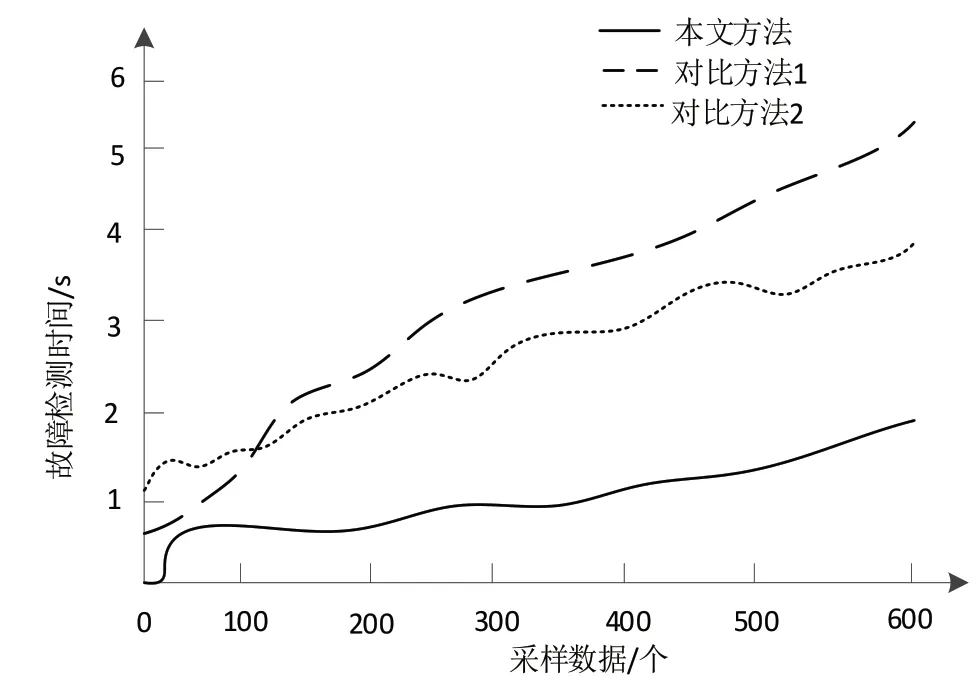

为对比三种方法的检测效率,通过三种方法对设置的样本数据开展故障检测时间测试,检测时间越短,说明故障检测效率越高,验证该方法的故障检测效果越好。那么具体的测试结果如图10所示。

图10 故障检测时间测试

分析图10中的数据发现,由于采样数据中存在故障数据,所以检测故障时,本文方法检测故障耗时明显低于对比方法的检测耗时,且在后续测试中本文方法的故障检测时间持续在2s,而方法2和方法3还在陆续上升,因而可判断本文方法的故障检测时间小,同时本文方法的故障检测效率最佳。

3 结语

由于自动分拣机械臂的日常工作任务较重,致使机械臂的负担较大,容易在内部发生故障,所以针对自动化分拣机械臂故障检测系统方法存在的问题,需要对自动化分拣机械臂故障检测系统实行设计。该方法优先对系统的硬件设计,实现机械臂的日常分拣,基于无线通信技术设计了系统软件,利用软件中的数据处理程序实现分拣机械臂的故障检测,从而完成自动化分拣机械臂故障检测系统整体设计。该方法为自动化分拣机械臂故障检测系统方法提供了重要信息基础,在今后有着长远的发展前景。