钢箱梁梁外检查车行走轮改进设计及优化分析

2022-05-12谢忠宇王少华

谢忠宇,王少华,刘 波

(1.西南交通大学 机械工程学院,成都 610031;2.轨道交通运维技术与装备四川省重点实验室,成都 610031)

0 引言

目前交通行业的急速发展带动了众多复杂大型桥梁的修建。考虑大型桥梁的重要地位,其安全耐久性、抗震性能等备受关注[1]。监测桥梁健康是保障桥梁安全的措施[2],因此桥梁检测行业孕育而生。而桥梁检查车作为大型桥梁日常维护与修养中的常用设备也得到了蓬勃发展,王志龙[3]对桁架式桥梁检测车臂架系统进行了结构分析及优化设计。闫志刚[4]针对沪通长江大桥的结构特点和技术、性能要求,设计出了一种适用于公铁两用长江大桥的新型钢梁检查车。郑晓龙[5]对大跨度上承式拱桥拱圈检查车的结构进行了设计与分析。王秀敏[6]对桥梁检测车机械臂监控系统进行了设计与研究。Sui[7]对桁架结构桥梁检查车的二维自由度轴向伸缩机构的动力学特性进行了研究。从目前桥梁检查车的研究现状来看,大多数学者都是针对检查车主体结构进行了设计与优化,并未考虑到桥梁检查车在实际工程使用中存在轮轨接触状态差易导致其包裹材料脱落的问题。

嘉绍大桥是国内外桥梁史上首次采用刚性铰结构的六塔独柱四索面钢箱梁斜拉桥[8],为确保桥梁的安全营运,需定期借助梁外检查车对桥梁的特殊结构进行检查,但是在实际的工程使用中发现梁外检查车轮轨接触状态差易导致行走轮的包裹材料脱落和轨道表面涂层损伤,因此很有必要对行走轮进行改进设计及优化分析。钢箱梁及外挂检查车如图1所示。

图1 钢箱梁及外挂检查车示意图

为了解决上述桥梁检查车行走轮存在的问题,本文以嘉绍大桥钢箱梁梁外检查车行走轮为研究对象,首先利用非线性有限元分析软件Abaqus对改进前行走轮和改进后行走轮进行了对比分析,其次对其不同包裹材料进行了相应的分析计算,得到了行走轮的最佳包裹材料,最后对改进后行走轮的主要形状参数进行了优化。

1 改进前后行走轮对比分析

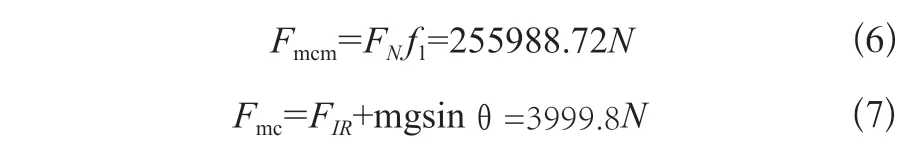

该型检查车采用“H”型钢HW250×250作为行走轨道,假设检查车的各个行走轮受力均匀,取其驱动系统中的单个行走轮作为研究对象,经简化模型如图2所示。

图2 轮轨简化模型

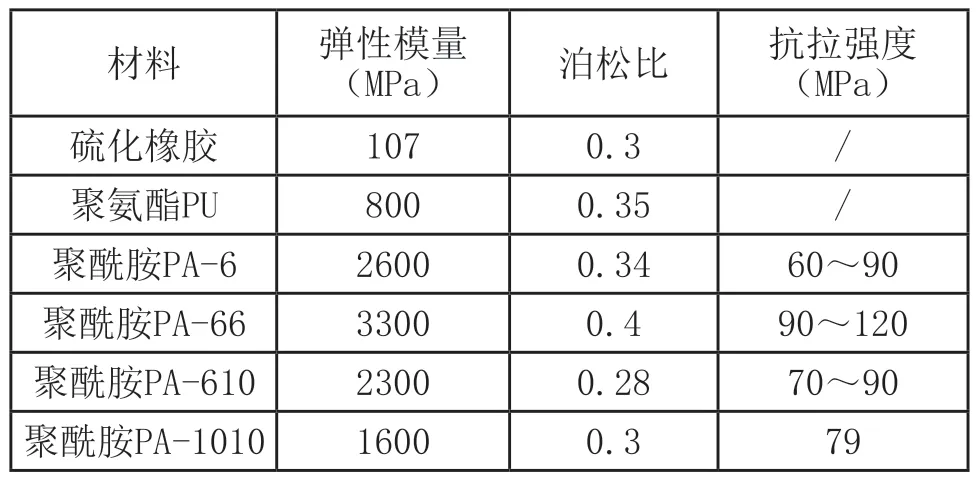

1.1 行走轮驱动力矩计算

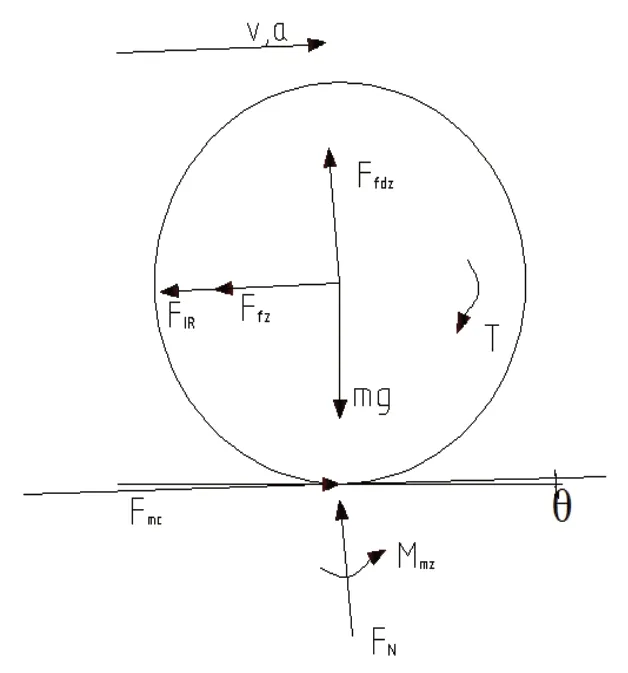

检查车行走轮受力分析如图3所示。

图3 行走轮受力图

检查车起步时的惯性阻力:

式(1)中:m—检查车质量14000kg;

Δv—行走速度0.17m/s;

Δt—启动时间2s。

轨道对轮子的法向支承力:

式(2)中:θ—桥面最大纵向坡度1.15°。

单个轮子法向支承力:

式(4)中:μ—偏载系数1.15。

轨道对轮子的动摩擦力矩:

式(5)中:f2—轨道对滚动摩擦系数0.15。

轨道对轮子的静摩擦力Fmc:

式(6)中:f1—轨道对滚动静摩擦系数0.4。

检查车的驱动力矩:

式(8)中:R-行走轮半径90mm。

单个轮子的驱动力矩:

轮子附着力:

式(10)中:g—重力加速度9.8m/s2;

φc—行走机构附着系数0.38。

驱动轮不打滑的条件:

所以单个轮子驱动力矩:

1.2 有限元模型

改进前检查车行走轮的轮毂表面没有凹槽直接包裹材料,从嘉绍大桥钢箱梁梁外检测车行走轮的工程使用经验来看,这种轮毂形式的行走轮在实际使用过程中存在包裹材料与轮毂之间胶合面积小、容易开胶、易脱落等问题。从而提出了一种改进型行走轮,通过改进轮毂的基体结构,采用凹凸结构,以增加包裹材料与轮毂的接触面积,增大包裹材料的厚度、改善包裹材料的受力状态、提高包裹材料的使用寿命、减少行走轮的更换频率,从而降低桥梁检查车的维护成本。现对改进前行走轮和改进后行走轮进行有限元接触分析。

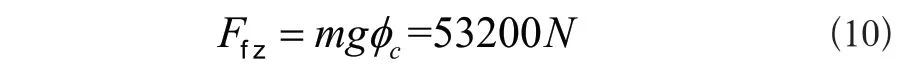

为验证改进后行走轮相对于原始行走轮具有更好的受力状态,现以不同的包裹材料,对两种行走轮模型进行对比分析。包裹材料包括:硫化橡胶、聚氨酯PU、聚酰胺PA-6、聚酰胺PA-66、聚酰胺PA-610和聚酰胺PA-1010,其基本属性如表1所示。

表1 各种材料基本属性

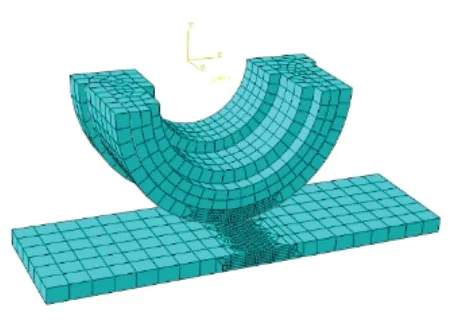

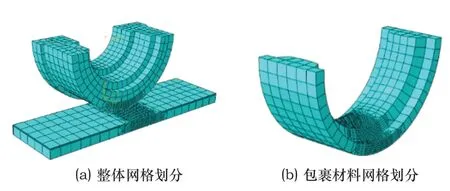

为了便于计算对行走轮进行了适当的简化,并对模型进行切分,以方便在接触区域进行过渡网格划分。非接触区域网格大小为10mm,接触区网格大小为2mm,改进前行走轮网格划分结果如图4所示,单元总数共计14609个,节点数17685个。

图4 改进前行走轮网格划分

改进后行走轮网格划分结果如图5所示,单元总数共计17656个,节点数20904个。

图5 改进后行走轮网格划分

1.3 分析结果

以硫化橡胶为包裹材料的改进前行走轮和改进后行走轮的有限元计算结果归纳如下:

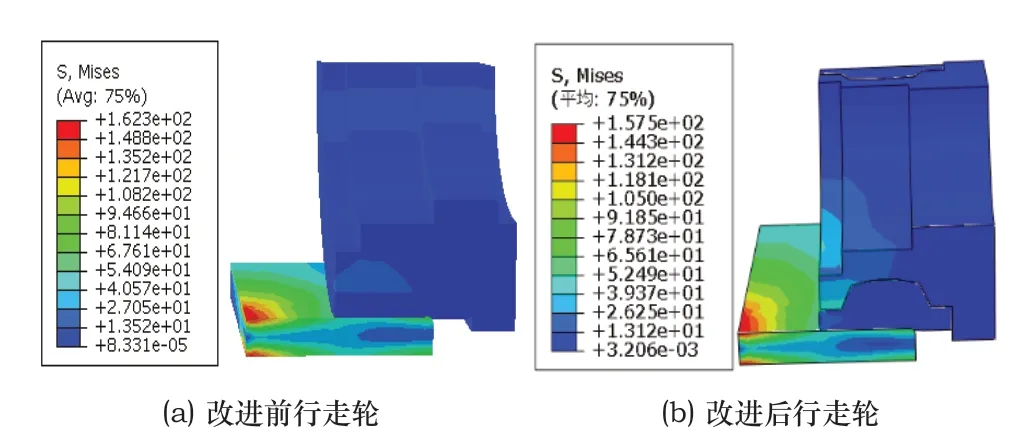

1)改进前后轮轨整体Mises应力最大点都集中在钢轨约束面处,如图6所示,改进后行走轮对轨道的应力相比于改进前行走轮减小了3%。

图6 整体Mises应力云图

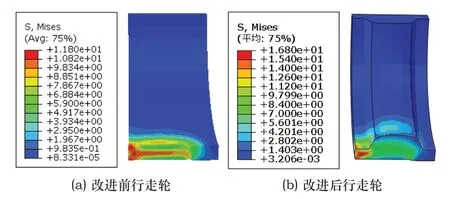

2)两种行走轮包裹材料的Mises应力最大值集中在包裹材料边沿与轨道中间接触部位,在接触面上越靠近约束区域,形变量越小,使得在包裹材料边沿与轨道中间接触部位的Mises应力大于其他接触位置,如图7所示。

图7 包裹材料Mises应力云图

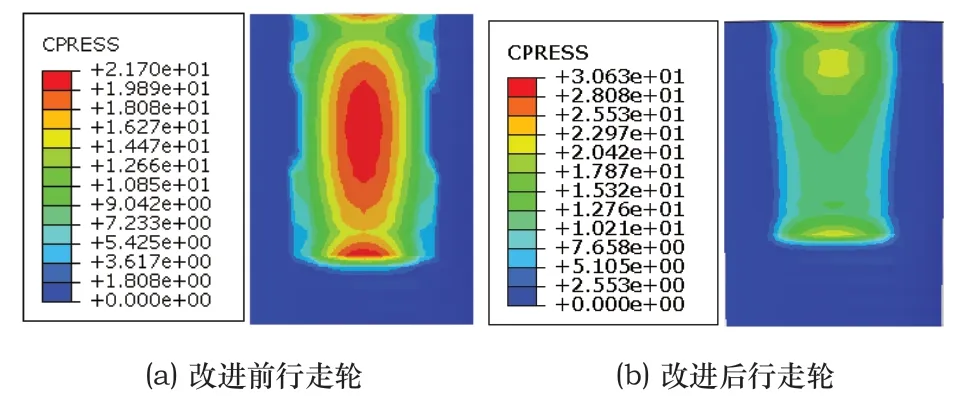

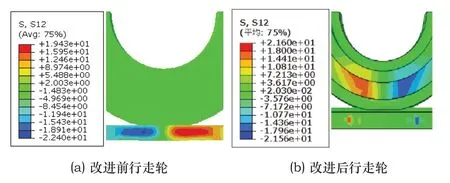

3)改进前行走轮的最大接触应力分布在接触面中间及包裹材料与轨道边沿接触部位,而改进后行走轮的最大接触应力发生在包裹材料边沿与轨道中间接触部位,如图8所示。

图8 包裹材料接触应力云图

4)改进前行走轮的整体最大剪切应力发生在轨道边沿,而改进后行走轮的整体最大剪切应力发生在轮毂上,但是两种包裹材料的最大剪切应力发生位置较为相似,如图9所示。

图9 整体纵向剪切应力云图

对比表2和表3中的数据可知,在同等载荷条件下,改进后各种材料行走轮的整体Mises应力低于改进前行走轮的整体Mises应力,即改进后行走轮对轨道受载情况优于改进前行走轮;改进后行走轮包裹材料的Mises应力和接触应力略高于改进前行走轮原因在于改进后行走轮接触应力相对集中在包裹材料边缘处,使得局部应力稍大;改进后行走轮的整体剪切应力低于改进前行走轮,即改进后行走轮对轨道的剪切力小于改进前行走轮的剪切力,以硫化橡胶材料为例,改进后行走轮对轨道的剪切力减小了13.8%。

表2 改进前行走轮各材料的计算结果

表3 改进后行走轮各材料的计算结果

总的来看,改进后行走轮整体Mises应力和整体剪切应力优于改进前行走轮,从而降低了行走轮对轨道表面涂层的影响;就包裹材料Mises应力和接触应力而言,改进后行走轮相比于改进前行走轮略高。这与我们的实际工程相符,在实际工程项目中一般采取保护轨道、牺牲包裹材料的方法,原因在于从经济效益考虑,更换检查车轨道成本远高于更换行走轮包裹材料。综上所述,改进后行走轮体现出的轨道友好性明显优于改进前行走轮。

对于改进后行走轮的包裹材料,聚氨酯和聚酰胺材料行走轮的整体Mises应力与整体剪切应力低于其余材料,体现出了良好的轨道友好性。但是它们的包裹材料的接触应力与Mises应力远大于其余材料,其中聚酰胺PA-6材料和聚酰胺PA-610接触应力大于其抗拉强度。综上所述,改进后行走轮以硫化橡胶橡胶作为包裹材料,即保证了包裹材料具有一定的刚度度,又可以防止包裹材料因过度变形而导致包裹材料与轮毂脱落。在保证轨道优先原则下,选择硫化橡胶材料作为改进后行走轮的包裹材料最好。

2 改进后行走轮主要形状参数优化

检查车在行进过程中,改进后行走轮与轨道之间的接触状态受诸多因素的影响,本节以行走轮轮毂结构方面影响因素为主,主要考虑改进后行走轮凹槽深度、行走轮曲率、行走轮外厚度、行走轮径向凸台的数量、径向凸台的厚度与宽度等对整体Mises应力、包裹材料Mises应力、接触应力和变形的影响。

2.1 行走轮凹槽深度

行走轮凹槽深度作为改进后行走轮的主要形状参数之一,直接影响包裹材料的实际厚度,进而影响包裹材料整体的变形大小。所以为研究凹槽深度对行走轮受力情况的影响,对行走轮凹槽的深度t分别取值8.5mm、10.5mm、12.5mm、14.5mm和16.5mm,如图10所示。

图10 改进后行走轮凹槽深度

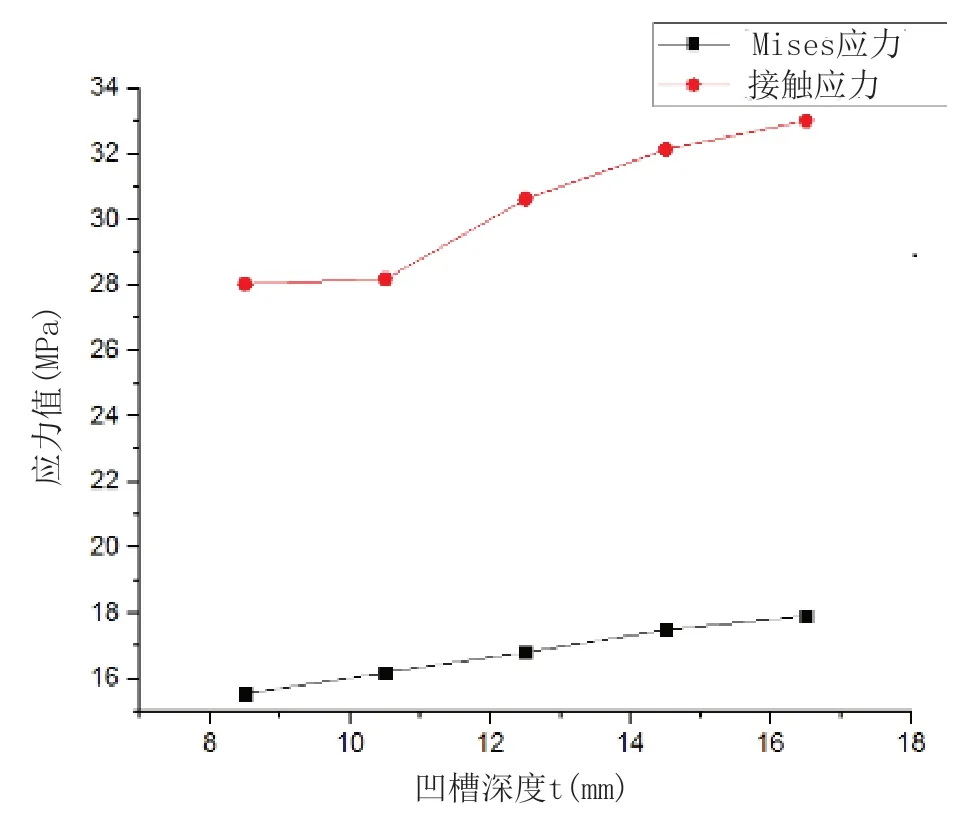

利用Abaqus分别对不同t值的改进型行走轮进行仿真分析,有限元计算结果如表4所示。

表4 不同厚度计算结果

由表4所示,在整体Mises应力方面,随着凹槽深度t的增大,包裹材料整体Mises应力逐渐减小,但是减小的幅度较小,总共减小了0.82%,说明凹槽深度值对包裹材料整体Mises应力的影响力度不大;在变形方面,随着凹槽深度t的增大,行走轮变形逐渐增大,总体增大了8.07%,表明凹槽深度对行走轮变形存在一定的正相关影响。

由图11可知,随着凹槽深度的增大,行走轮包裹材料Mises应力与接触应力呈上升趋势,且接触应力的变化趋势最大,增大了17.8%,包裹材料Mises应力增大了15.3%,证明凹槽深度对行走轮Mises应力与接触应力具有较大的正相关影响。综上所述,凹槽深度t取8.5mm相对最优。

图11 改进后行走轮凹槽深度

2.2 行走轮外沿厚度

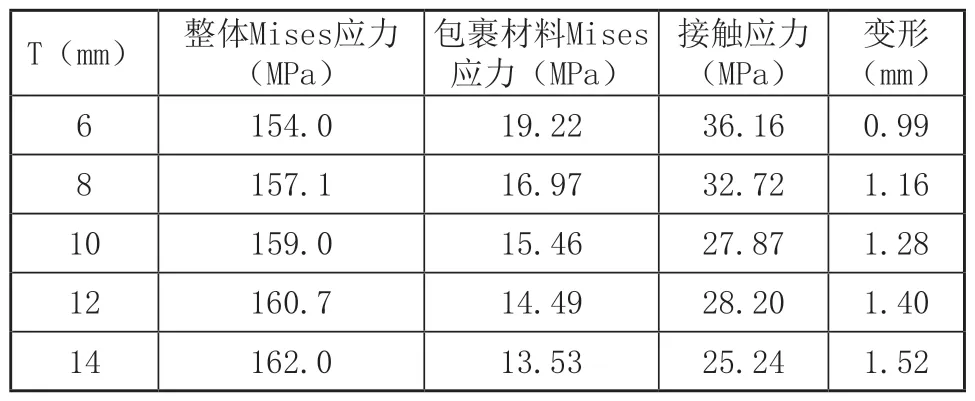

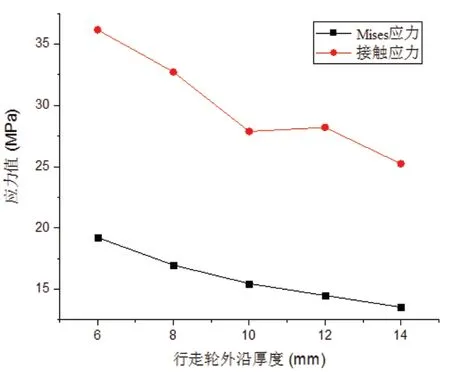

行走轮外沿的厚度直接影响着行走轮在工作状态下的变形量,进而直接影响轮轨的接触面积。如图12所示,T表示行走轮外沿的厚度,将T分别取值6mm、8mm、10mm、12mm和14mm进行分析。

图12 行走轮外沿厚度

由表5可知:轮轨整体Mises应力随外沿厚度的增加而增加,同比增大了5.2%;变形量也呈增大趋势,同比增大了53%。

表5 不同外沿厚度计算结果

由图13可知,包裹材料Mises应力大小和接触应力大小与行走轮外沿厚度的变化大致呈负相关关系,包裹材料Mises应力同比减小了29.6%,接触应力同比减小了30.2%。这得益于外沿厚度的增加,引起变形增大,从而增大了轮轨的接触面积,进而减小了接触应力。

图13 不同外沿厚度的影响

综上所述:行走轮外沿厚度的优化具有显著作用,行走轮外沿厚度的变化对包裹材料Mises应力、接触应力与变形的影响远大于对整体Mises应力的影响,由此可知,选择外沿厚度为14mm的行走轮性能相对最优。

2.3 行走轮凸台数量

针对行走轮在行进过程中受驱动力矩的影响,而导致包裹材料与轮毂开胶的问题,在改进型行走轮的基础上进一步改进,增设一定数量的凸台,如图14所示,其中凸台的数量分别取4、6、8、10、12。

图14 行走轮凸台

利用Abaqus软件分别对不同凸台数量的改进后行走轮进行分析,有限元计算结果如表6所示。

表6 不同凸台数量计算结果

由表6可知,随着凸台数量的增加,行走轮整体Mises应力呈现先增大后减小的趋势,并在凸台数量为4取得最小值,且最小值相对于最大值减小了0.9%;变形随凸台数量的增加在1.48mm上下浮动,表明凸台数量对变形的影响较小。

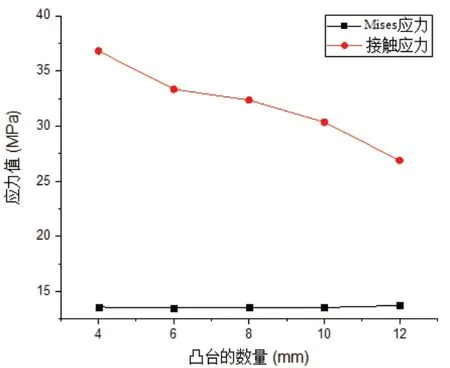

由图15所示,凸台的数量的变化对于包裹材料Mises应力的影响不明显,其值在凸台数量为6时取得最小值,为13.52MPa,相对于凸台数量为12时的最大值13.73MPa,减小了1.5%;就接触应力而言,其值整体呈现减小的趋势,且在凸台数量为12时取得最小值为26.89MPa,相对于凸台数量取4时的最大值36.81MPa,减小了26.9%,表明凸台数量对接触应力的影响度较大。

图15 包裹材料凸台数量的影响

综上所述,改进后行走轮凸台数量对整体Mises应力的影响不明显,对于包裹材料Mises应力与变形量的影响较小,对接触应力的影响较大。通过数据分析,当凸台数量取12时,整体Mises应力等3个特征值取得相对最优值。

此外,本文还对行走轮曲率、行走轮凸台的形状尺寸,如宽度、高度等因素进行了相关分析。结果表明行走轮曲率与凸台的高度对所关注的4个特征值的影响不明显,其中行走轮曲率的变化、凸台高度的变化和行走轮宽度的变化引起的接触应力变化相对较大,其变化率分别为4.5%、9.2%和13.1%;

根据以上计算结果,对比改进后行走轮优化的前后,行走轮整体Miss应力增大了2.5%,变形量增大了10%,而包裹材料Miss应力减小了18.3%,接触应力减小了12.2%。

3 结语

1)对改进前行走轮和改进后行走轮进行了对比分析,结果表明改进后行走轮的整体Mises应力和剪切应力低于改进前行走轮,以硫化橡胶材料为例,改进后行走轮对轨道的剪切力减小了13.8%,从而降低了行走轮对轨道表面涂层的影响。

2)对改进后的行走轮采用不同包裹材料进行对比分析,结果表明以硫化橡胶作为改进后行走轮的包裹材料最好,即能保证包裹材料具有一定的硬度,又能防止包裹材料因过度变形而脱落。

3)对改进后行走轮的主要形状参数进行了优化,结果表明改进后行走轮凹槽深度t取8.5mm,外沿厚度T取14mm,凸台数量取12个时相对最优,优化后行走轮包裹材料Miss应力比优化前减小了18.3%,接触应力减小了12.2%。改善了检查车轮轨的接触状态,从而减小了行走轮对轨道表面涂层的影响,也减少了行走轮包裹材料的更换频次,延长了行走轮的使用寿命,大大降低了大型桥梁的维护成本。