发射台支撑臂系统设计

2022-05-12宋永彬明道虎陈珏霖刘力改

宋永彬,明道虎,陈珏霖,刘力改

运载火箭发射台主要用于在发射场支撑火箭完成组装、测试、加注、发射、倒流等任务,是直接影响火箭发射的重要装置[1]。支撑臂系统作为发射台的核心组件,用于对火箭进行支撑及垂直度调整,以满足火箭姿态控制要求。传统的支撑臂系统一般由液压马达提供动力,控制简单、承载能力大,但存在响应慢、自动化程度低、维修性差等缺点。为了适应新型火箭快速发射的要求,与其配套的发射台必须具有高可靠性及快速响应等特性。对此,笔者在该支撑臂系统的设计过程中,以提高工作可靠性指标为重点,将传统动力模式与交流伺服控制、耐腐蚀、耐高温材料等技术相结合,采用冗余设计方法,使支撑臂系统具备远程操控、快速响应的特点。

1 方案设计

1.1 支撑臂系统的功能及性能要求

根据研制技术要求,支撑臂需要具备承载、垂调、防火箭倾覆等功能,单臂的承载能力要达到600 t。同时,为了躲避火箭起飞的漂移,支撑臂的结构尺寸不能太大。在可靠性方面,要求可靠度不低于0.999 5。在操作性方面,要求具备远程操控能力。在环境适应方面,支撑臂要求能够在风、雨、雪、雾、高低温等恶劣环境下正常工作。其它要求还包括接口、寿命、维修性、安全性、保障性等方面的要求。

1.2 总体设计思路

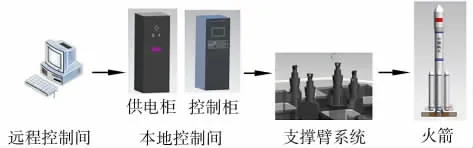

依据支撑臂系统(见图1) 的功能及性能要求,笔者对具体性能参数进行分解,确定总体设计思路。支撑臂系统总体设计主要包括总体布局、支撑臂设计、电气系统设计、气动系统设计等,可靠性建模及仿真、系统刚度及强度仿真计算等。

图1 支撑臂系统组成示意图

在总体布局方面,采用四点支撑布局,即四个支撑臂均匀布置在一个分度圆上,火箭通过支腿与支撑臂连接。支撑臂通过上下运动调整火箭的垂直度。选用具有自锁功能的螺杆-螺母结构确保支撑臂稳定性调整及承载能力。在可靠性方面,系统采用冗余设计,具有自动、手动两种动力输入方式。在操作性方面,系统具备远程、本地两种控制方式。在维修性方面,采取小修、中修、大修三级维修体系,并编制详细的产品维护说明书,保证备品备件齐全。

1.3 传动机构设计

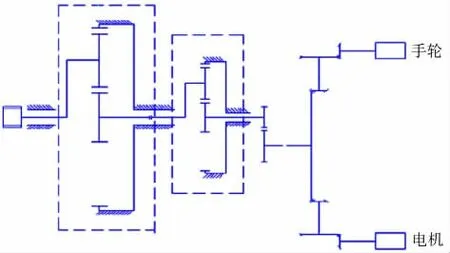

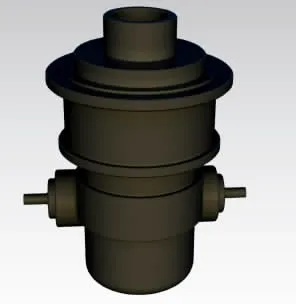

传动机构是支撑臂的核心,用于实现支撑臂的升降,国内同类产品主要采用液压马达、减速机及螺杆-螺母机构。其中的液压系统组成复杂,控制精度低,勤务性、维修性差。由于支撑臂安装在室外,夏季和冬季温差较大,液压系统还需要考虑高低温环境。与液压系统相比,交流伺服系统具有控制精度高、响应快、维修性好等优点,且技术成熟。因此,本支撑臂系统的动力源采用交流伺服电机,通过大速比减速机传动螺杆-螺母机构(见图2),实现支撑臂的升降,调整火箭的垂直度。减速机选用三级行星减速机(见图3),体积小,传动精度高,承载能力大。选用防爆交流永磁同步隔爆型伺服电机,为了提高系统的可靠性,传动机构设置手动操作机构,在电机故障或维修时使用。

图2 传动机构原理示意图

图3 减速机外形图

1.4 环境适应性设计

支撑臂本体安装于室外,要求能够在-40 ℃~+50 ℃的环境下正常工作;另外,火箭起飞时喷淋系统会喷射出大量的水以减轻对发射台的烧蚀,而支撑臂处于喷淋的中心位置,不但要耐高温烧蚀,还要耐水淋,以及抗腐蚀。

针对高低温环境要求,支撑臂系统元器件的工作温度必须适应-40 ℃~+50 ℃。火箭起飞时的尾焰高达2 000 ℃~3 000 ℃,常规材料无法满足使用要求,必须在支撑臂外表面涂覆防热涂料,经过试验验证,该涂层可有效承受火箭尾焰的烧蚀,并能够阻隔热量传递,保护支撑臂内部机构完好[2]。在防水淋方面,支撑臂本体采取全封闭设计,在固定连接处、动连接处均装有密封圈,防止喷淋水进入到支撑臂内部,同时有效抵御高温、高压燃气流的冲刷。在抗腐蚀能力方面,金属类材料都采用耐海洋环境的表面处理技术,该表面处理方式防腐蚀效果良好(见图4~图5)。

图4 涂装耐热涂料前

图5 涂装耐热涂料后

1.5 可靠性设计

(1) 冗余设计

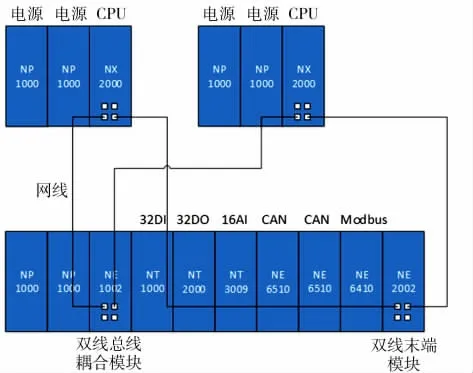

支撑臂系统对可靠性指标要求极高,常规的设计方式难以满足要求。因此,在设计过程中通过采用冗余设计提高可靠度;动力源采用电机加手动设计方案;操作方式具有本机及系统两种工作方式;气动系统采用远程电动控制及本地手动控制方式;PLC 采用双CPU 模块,实现双机热备冗余(见图6);双CPU 模块通过自带的双以太网口,与发射台控制分系统通讯,实现双网络拓扑结构;PLC 电源采用双模块冗余设计。

图6 PLC 冗余设计图

(2) 降额设计

在降额设计方面,优先选用高强度合金钢,如主要受力件采用合金钢锻件,支撑臂本体的承载能力达到额定负载的4 倍;电器元器件通过老化筛选、降额设计,提高工作可靠性。

2 可靠性建模及仿真

支撑臂系统必须在规定的工况及保障条件下保证火箭垂直度的满足率。依据发射台支撑臂系统的工作流程,在一次发射任务中支撑臂系统累积任务总时间为T 小时。

2.1 建立可靠性模型

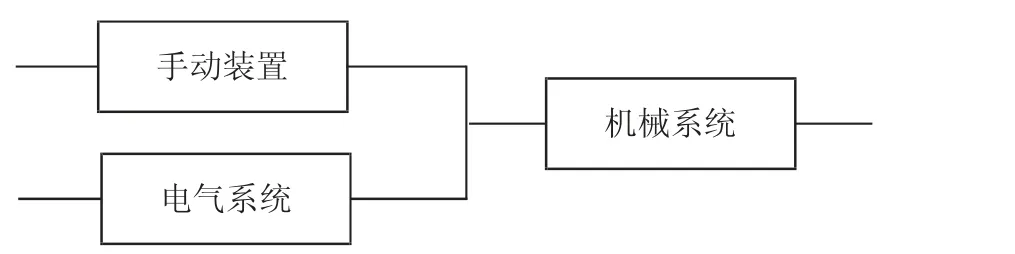

可靠性是指产品在规定条件下和时间内完成规定功能的能力,可靠性模型分为基本可靠性模型和任务可靠性模型,本文采用任务可靠性模型[3]。支撑臂系统由机械系统和电气系统组成,具有自动、机械手动工作模式(见图7)。为了计算方便,对可靠性模型做如下假设:

图7 支撑臂系统可靠性框图

①系统及其单元只有正常和失效二种状态;

②系统所含各单元的寿命服从指数分布;

③系统各单元失效是独立的。

因此,支撑臂的可靠性数学模型为:

2.2 可靠性仿真

(1) 可靠性预计

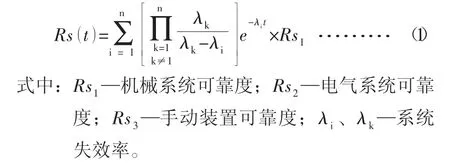

按照国家标准及同类零部件的经验数据,统计各系统的失效率,综合考虑环境因素,可获得各分系统的可靠度,得到Rs1=0.999 7;Rs2=0.995;Rs3=0.999 92。

带入可靠性数学模型中,得到支撑臂系统的工作可靠度:

证明支撑臂系统的可靠性结果满足指标要求。

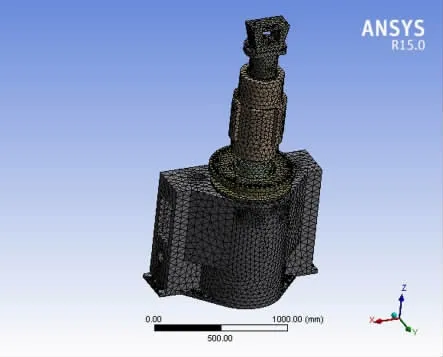

(2) 寿命仿真

在传统设计中,机械产品的疲劳寿命通常通过物理样机的耐久试验得到,试验周期长、耗资巨大,许多相关参数与失效的定量关系无法在试验中得到,试验结论还可能受许多偶然因素的影响。如今,可通过计算机虚拟仿真技术进行疲劳分析,预测产品寿命。笔者假设支撑臂本体承受着周期循环的交变载荷,所以采用分析软件对支撑臂的疲劳寿命进行仿真分析[4]。

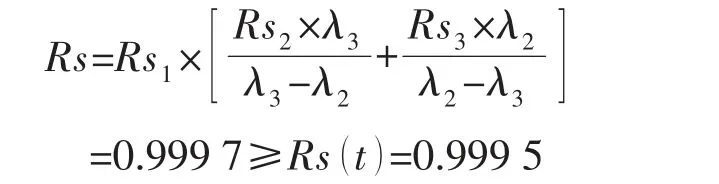

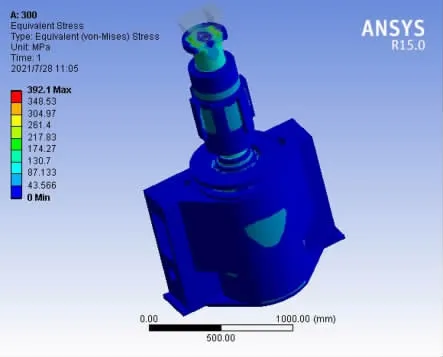

①有限元分析

首先,对各零部件进行有限元分析,获得其在工作过程中的受力状态,根据对支撑臂的受力情况,支撑臂所承受的火箭重力均匀地施加于火箭支腿上;所以在零部件之间的接触面按照支撑臂实际受力情况建立接触对,在螺母和螺杆之间建立螺纹面接触对,下底座底平面固定。

为了在确保分析结果准确的基础上提高计算效率,对模型进行简化,省略部分结构和非受力件,最终该支撑臂有限元模型具有441 033 个单元,646 512 个节点,网格质量(Element Quality) =0.76,扭曲度(Skewness) =0.34(见图8)。

图8 支撑臂有限元模型

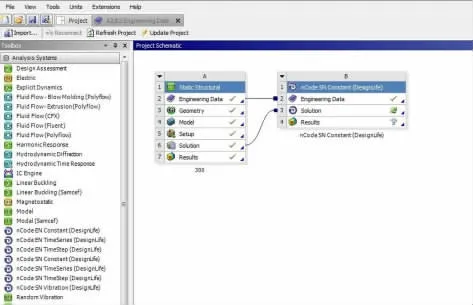

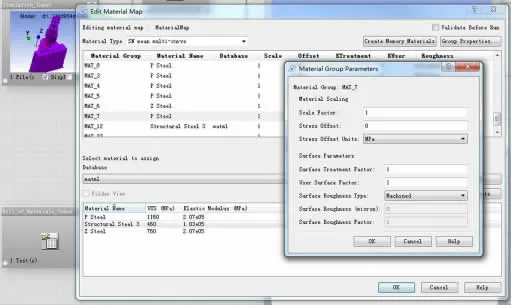

②建立疲劳寿命分析模型

根据有限元静力学分析结果(见图9),建立恒幅的疲劳寿命分析模型(见图10),并在恒幅SN 疲劳寿命分析模块里定义材料类型,设置表面处理参数、加工方式,以及载荷映射因子等(见图11)。

图9 支撑臂整体有限元分析结果

图10 建立恒幅Ncode-SN 疲劳寿命分析模型

图11 零部件表面处理类型参数及加工方式

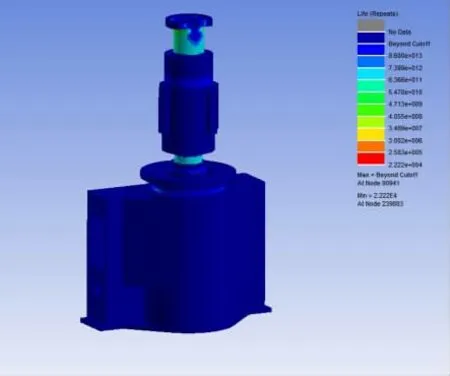

③疲劳寿命分析结果

经过Ncode 疲劳寿命分析,单支撑臂在额定交变载荷工况下的疲劳寿命N0=22 200 次。根据Ncode 的工程应用经验,以及支撑臂的环境适应性指标要求,取裕度系数K=20,则算得支撑臂主要承力件的理论可循环次数N=N0/K=1 110 次。按照火箭发射时支撑臂调平次数,则支撑臂可执行火箭发射任务的理论次数为222 次,满足寿命指标要求(见图12)。

图12 支撑臂整体疲劳寿命分析结果

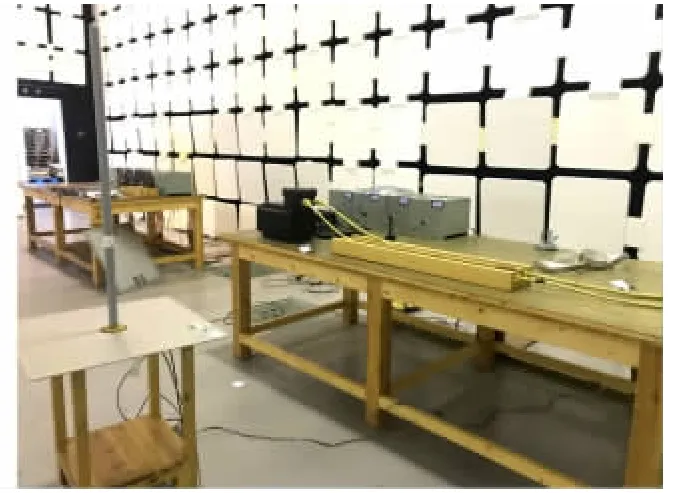

3 试验验证

支撑臂系统制造完成后,分别进行承载试验、驱动试验、高低温试验、低温驱动试验、淋雨试验、电磁兼容试验、跑合试验等试验项目,试验结果表明:支撑臂系统设计合理,可靠性高、控制精度高、响应速度快、耐环境能力强,能够满足技术指标要求(见图13~图16)。

图13 淋雨试验

4 结 语

本文在某型支撑臂系统的设计中,应用交流伺服控制、电机驱动等技术,实现支撑臂的全封闭设计。通过降额设计和冗余设计,确保支撑臂系统的可靠性。通过应力分析、疲劳寿命分析、试验验证等多种手段,证明设计方案正确,为同类产品的设计提供参考。

图14 高低温试验

图15 承载试验

图16 电磁兼容试验