板蓝根收获机组合筛面摆动式根土分离装置设计与试验

2022-05-12陶桂香张紫恒衣淑娟夏春龙马永财

陶桂香 张紫恒 衣淑娟 夏春龙 马永财

(黑龙江八一农垦大学工程学院,大庆 163319)

0 引言

板蓝根是我国传统常用中药材,其药用价值较高[1]。近年来,随着市场需求量的增加,板蓝根的种植面积也在逐年扩大[2]。但其收获方式却相对落后,主要靠人工挖掘收获为主,劳动量大,工作效率低[3]。因其本身具有主根粗壮发达,侧根盘根错节,整体不规则,脆性大,根长等特点,现有根茎类作物收获机械[4-8]均无法满足板蓝根的收获要求。其中根土分离装置作为板蓝根收获机核心部件,其工作性能直接影响板蓝根收获机整机的工作性能[9],是板蓝根机械化收获关键环节之一。

国内外学者关于根土分离装置的研究主要集中在马铃薯、花生、玉米根茬等[10-14],多采用抖动、碾压、揉搓、振动冲击等方式实现根土分离。目前,国外尚未见有关板蓝根收获机根土分离装置的研究报道,国内关于板蓝根收获机根土分离装置的研究亦较少,但也取得了一些研究成果,如王薇[15]研制的板蓝根收获机根土分离装置采用输送链机构与浮动式碾压辊组合形式,可实现根土分离与输送作业,又可避免将土壤压实出现堵塞情况,但该分离装置结构较为复杂,在工作过程中故障率较高,分离后板蓝根根茎伤损率高;杜华波等[16]发明了一种林下种植板蓝根的收获装置,采用带有通孔的筛板对根土混合物进行抖动式分离,但该分离装置筛面通孔易被堵塞,筛分效果较差;黄英群[17]发明了一种板蓝根收获机,该机采用振动网筛来完成根土分离作业,但该分离装置在筛分过程中板蓝根易缠挂于网筛,导致土壤透筛性弱,筛分后根土分离率低。

针对上述问题,本文针对黑龙江地区砂壤土,板蓝根的种植模式为单垄四行条件下,设计一种组合摆动式根土分离装置,通过对筛分过程中组合式筛面根土复合体的动力学分析,明确影响根土分离效果的主要因素及参数范围,通过二次正交旋转组合试验,确定组合摆动式板蓝根根土分离装置最优参数组合,并在优化参数组合条件下与现有全筛条式筛面和全筛板式筛面进行田间对比试验,为板蓝根收获机根土分离装置的优化及改进设计提供技术参考。

1 整体结构与工作原理

1.1 整体结构

板蓝根收获机结构如图1所示,该收获机主要由机架、传动装置、根土分离装置、挖掘装置等组成。机架采用三点悬挂方式与拖拉机连接;传动装置采用皮带传动;根土分离装置为摆动式,主要包括组合式筛面、连杆摆杆机构、偏心机构、分离筛尾栅、分离筛驱动轴等,结构如图2所示;挖掘装置主要由直立式侧切刀与V型平面挖掘铲构成。该机主要参数如表1所示。

图1 板蓝根收获机结构示意图Fig.1 Schematic of Radix isatidi harvester1.机架 2.传动装置 3.根土分离装置 4.挖掘装置

图2 组合摆动式根土分离装置结构示意图Fig.2 Schematic of combined swing root-soil separation device1.组合式筛面 2.连杆摆杆机构 3.偏心机构 4.分离筛驱动轴 5.分离筛尾栅

表1 板蓝根收获机主要技术参数Tab.1 Main technical parameters of Radix isatidi harvester

1.2 工作原理

拖拉机通过动力输出轴带动收获机组前进,工作时,挖掘铲掘出的整株板蓝根、杂草及土壤等混合物,沿铲面向后运动,进入根土分离装置,在筛面往复运动过程中,首先与筛面前端的横纵筛条发生碰撞,利用其良好的碎土能力,将土壤疏松,部分被疏松的土壤通过筛条间隙落下,筛面上剩余的根土混合物等被输送至分离筛中后部,筛板设计有倾斜挡板,可以防止板蓝根茎叶与筛面发生缠挂等,能够保证土壤顺利透筛以及板蓝根向后输送顺畅,最终大部分土壤通过筛面上的筛孔落至地面,实现根土分离。

2 根土分离装置关键部件设计

2.1 组合式筛面

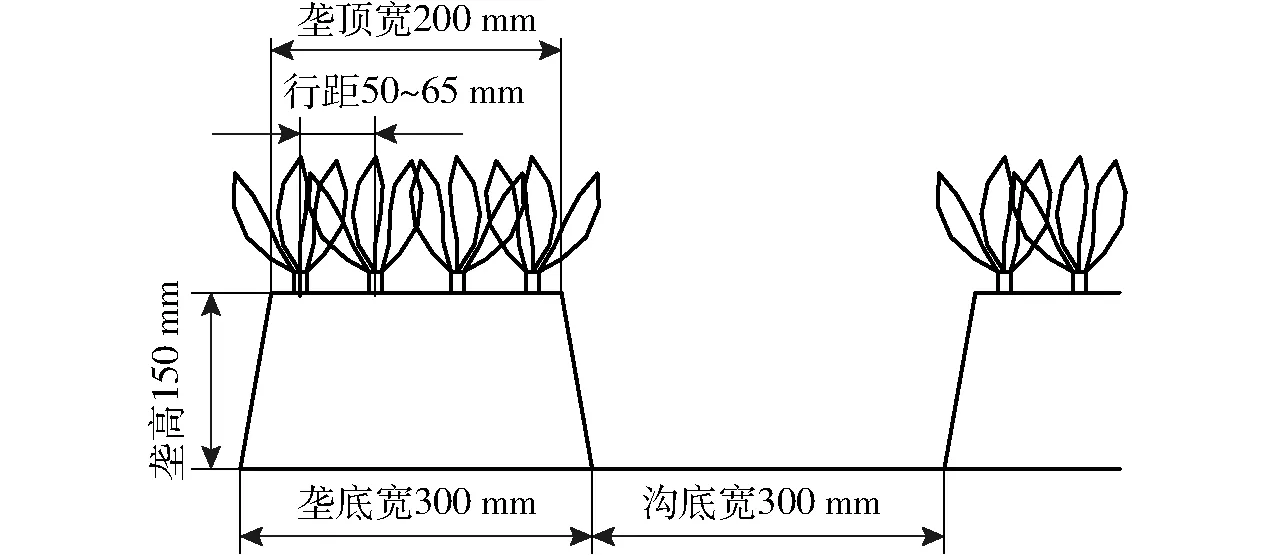

目前根土分离装置常用筛面形式分为筛条式筛面和筛板式筛面,其中筛条式筛面在筛面中后部位置土壤量减少时,板蓝根易缠挂于筛面,不仅堵塞筛孔,降低土壤透筛性,而且整株板蓝根易从筛孔漏下,同时在筛分过程中对板蓝根的撞击损伤大,但是筛条式筛面碎土能力强;筛板式筛面与根土混合物为面接触,与筛条式筛面相比,碎土能力较弱,但能够防止板蓝根缠挂筛面,且对板蓝根的撞击损伤小。综合考虑二者优缺点,本文设计了组合式筛面,结构如图3所示。

图3 组合式筛面整体结构图及局部视图Fig.3 Overall structure drawing and partial view of combined sieve surface1.纵向筛条 2.横向筛条 3.筛面框架 4.螺栓孔 5.筛板

该装置主要由纵向筛条、横向筛条、筛板、筛面框架等组成。其中组合式筛面前部由横、纵筛条构成,纵筛条位于横筛条的上部,筛孔呈矩形,该部分主要利用其碎土能力强的优点,将挖掘铲输送来的根土混合物疏松,便于后续筛分作业;筛面中后部由横向平行等距排列的筛板组成,其中筛板由筛面板和倾斜挡板两部分组成,筛板单体结构如图4所示。其中筛板上倾斜挡板的设计,一方面能够防止筛分过程中板蓝根缠挂筛面,减少堵塞筛孔及漏根现象;另一方面能够减少被筛分土壤的后抛现象;筛板上筛面板的设计能够降低对板蓝根的撞击损伤。

图4 筛板单体结构示意图Fig.4 Single schematic of sieve plate1.筛面板 2.倾斜挡板

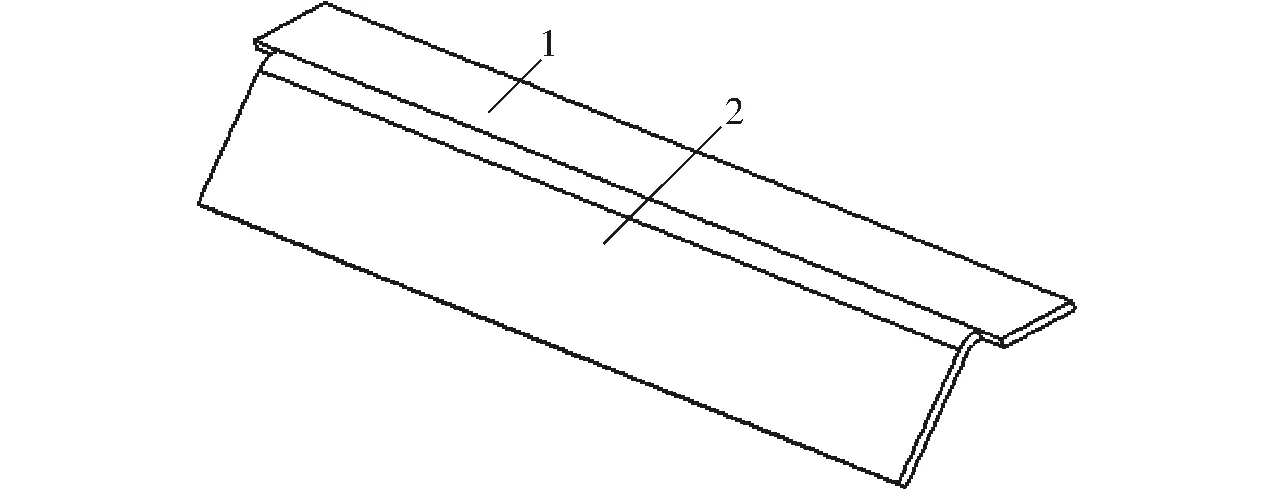

依据板蓝根产量及现有类似结构机型的设计经验、整机尺寸要求等[18-19],取筛面长度为1 200 mm,其中筛条段长400 mm,筛板段长800 mm。为使掘出的板蓝根从挖掘铲到分离筛顺利过渡,要求分离筛宽度比挖掘铲铲宽略大一些,铲宽依据板蓝根种植模式(图5)设计为600 mm,因此本文设计分离筛的宽度为650 mm。筛条采用截面直径为10 mm钢条,筛板采用厚度为3 mm钢板,倾斜挡板长为50 mm,筛面板长为30 mm,弯折角为140°。

图5 板蓝根种植模式简图Fig.5 Planting pattern of Radix isatidi

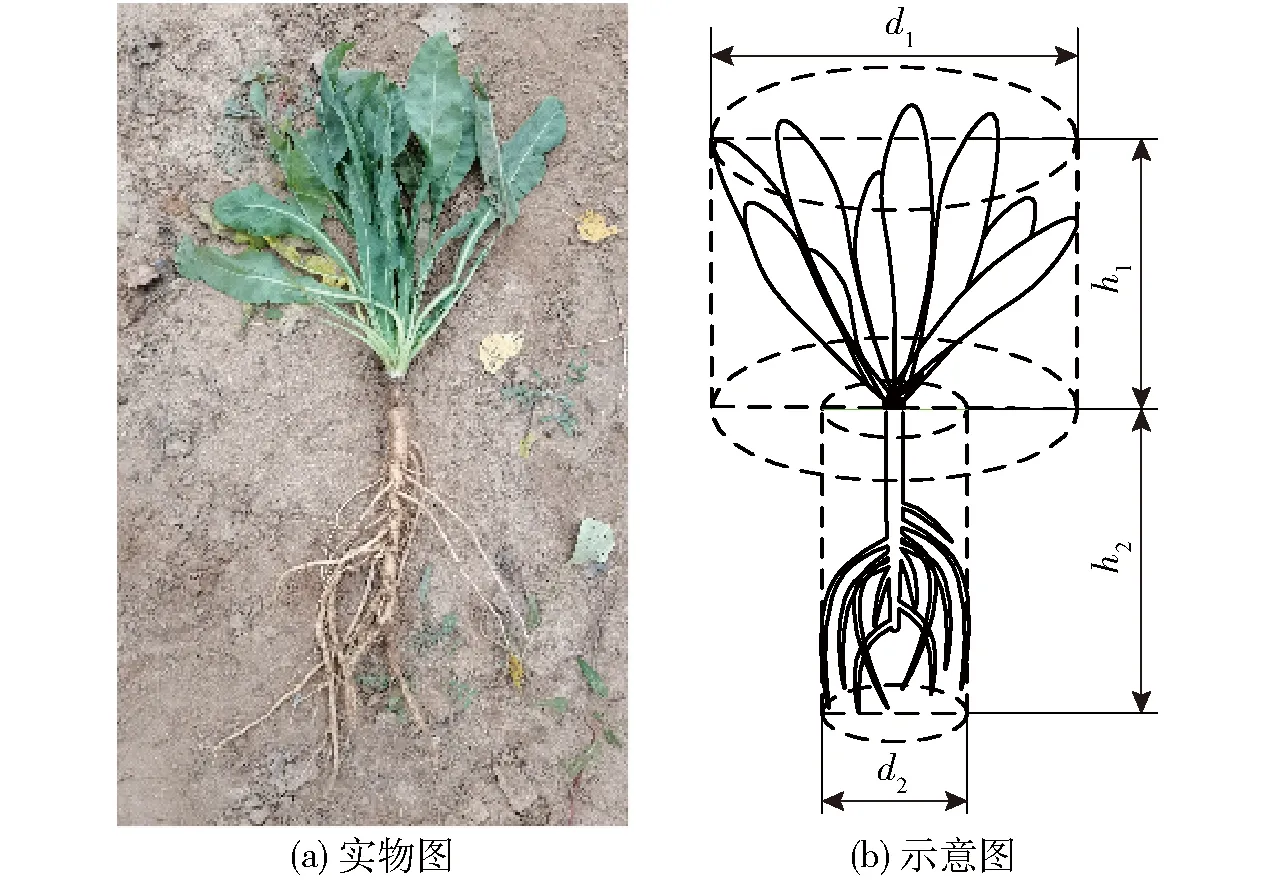

筛孔尺寸的确定要考虑板蓝根轮廓的平均尺寸,由于板蓝根外形的不规则性,为了得到其轮廓尺寸,将板蓝根的叶部和根部轮廓近似看作圆柱体,如图6所示。根据实际测量值统计结果可知,单株板蓝根叶部轮廓高度h1、叶部轮廓直径d1、根部轮廓高度h2、根部轮廓直径d2分布范围分别为:220~260 mm、200~250 mm、250~350 mm、35~125 mm。根据根土分离要求同时保证板蓝根不会从筛条间隙落下,要求横向筛条间隙小于板蓝根轮廓高度的最小值,纵向筛条间隙小于板蓝根轮廓直径的最小值。本文设计横向筛条间隙为200 mm,纵向筛条间隙及筛板间隙为30 mm。

图6 板蓝根轮廓图Fig.6 Outline of Radix isatidi

2.2 偏心机构

偏心机构是板蓝根收获机摆动式根土分离装置的关键部件,用来调节曲柄半径(偏心距),其性能直接影响根土分离效果。主要由2个半径相同并带有螺栓孔的圆盘组成,如图7所示。内圆盘与分离筛驱动轴偏心焊接,外圆盘与连杆销轴偏心焊接,内外圆盘利用螺栓同心固定,通过不同螺栓孔的匹配形成不同的安装方式,实现曲柄半径的改变。曲柄半径越大,筛面的振幅越大,分离筛碎土效果越好,土壤透筛性增强,但是对板蓝根的撞击损伤增加。因此根据已有经验确定曲柄半径r为15~25 mm。

图7 偏心机构结构示意图Fig.7 Schematic of eccentric mechanism1.连杆销轴 2.外圆盘 3.螺栓孔 4.内圆盘 5.分离筛驱动轴

2.3 连杆摆杆机构

连杆摆杆机构是实现分离筛筛面倾角变化的主要机构,直接影响根土分离的效果,其结构如图8所示。该机构一端与偏心机构外圆盘销轴连接,另一端与前摆杆上的销轴连接,组成曲柄摇杆机构;前、后摆杆两端分别与机架上、筛架上销轴连接,组成双摇杆机构。分离筛两侧连杆摆杆机构对称分布,其中后摆杆主要由一对旋向相反的螺杆和螺套组成,通过转动螺套可以调节后摆杆长度,实现分离筛筛面倾角的变化。依据文献[3],常用板蓝根收获机筛面倾角α调节范围为10°~20°,本文设计后摆杆长度为450~570 mm。考虑收获机各部件的装配关系和曲柄摇杆机构的急回特性,设计前摆杆长度为350 mm,连杆长度为400 mm。

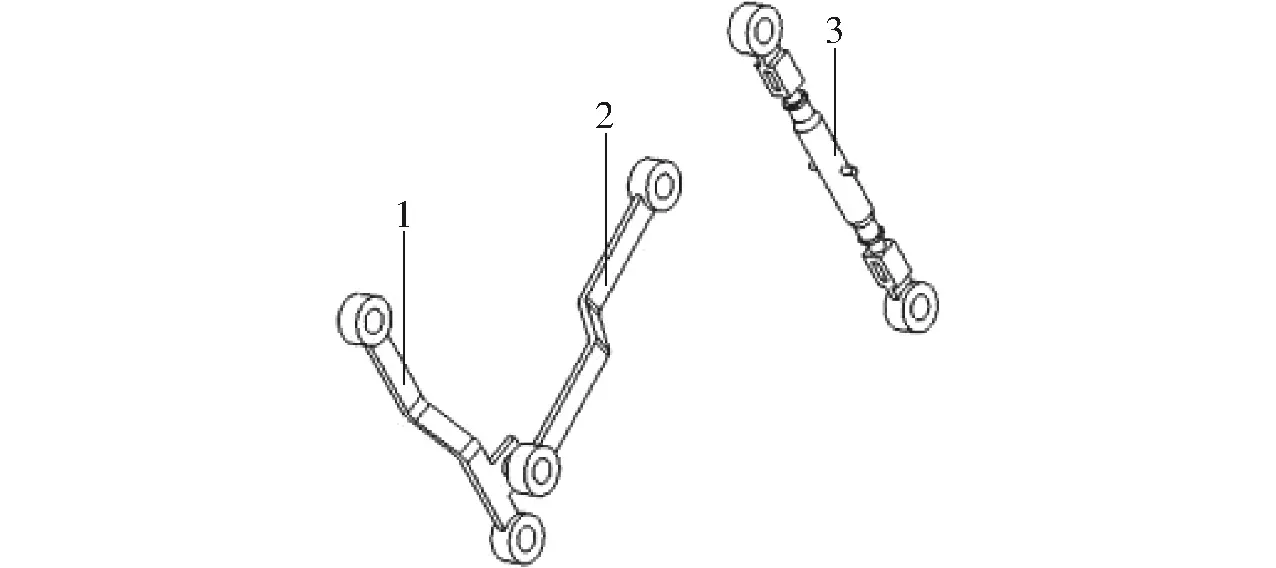

图8 连杆摆杆机构简图Fig.8 Diagram of connecting rod and swing bar mechanism1.前摆杆 2.连杆 3.后摆杆

3 根土复合体动力学分析与参数确定

3.1 筛面物料运动状态选择与摆动筛运动学分析

组合式筛面及根土复合体的运动情况直接影响筛面的筛分性能与输送能力,因此需要对筛面及根土复合体进行运动学分析,确定影响根土复合体相对筛面运动的主要参数,为组合摆动式根土分离装置参数的选取提供理论依据。

根土复合体相对筛面主要有静止、正向滑动(与机具前进方向相反)、反向滑动(与机具前进方向相同)以及抛掷等4种基本运动形式。借鉴经典筛分理论[20-22],可将根土复合体相对筛面的运动分为2类:往复滑动和抛掷运动。本文设计的组合摆动式板蓝根根土分离装置的作业要求为:通过抛掷高度和抛掷次数来实现土壤破碎,同时在确保筛分效果的前提下,能够及时地将分离后的板蓝根、土壤、杂草等输送至分离筛尾部。因此,根土复合体相对筛面的运动状态确定为抛掷运动。

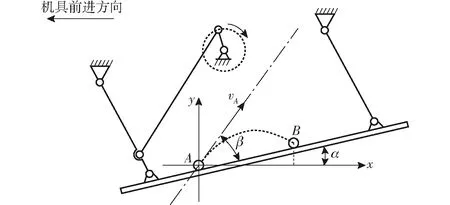

为便于分析,建立惯性坐标系XOY,其中X轴为筛面的摆动方向,Y轴垂直于筛面的摆动方向;非惯性坐标系x′oy′固联于筛面上,x′轴为筛面切线方向,y′轴为筛面法线方向,如图9所示。

图9 根土复合体相对筛面抛掷运动时受力分析Fig.9 Force analysis of root-soil complex during throwing motion relative to sieve surface

根土复合体在筛面上的运动是由摆动筛的运动而产生的,筛面任意一点在筛面摆动方向的位移方程可表示为

X=rsin(ωt)+vct/cos(α+β)

(1)

求导可得筛面任意一点在摆动方向速度、加速度方程表达式为

vX=rωcos(ωt)+vc/cos(α+β)

(2)

aX=-rω2sin(ωt)

(3)

式中X——筛面任意一点在摆动方向的位移,m

ω——曲柄角速度,rad/s

t——工作运行时间,s

vc——机车前进速度,m/s

α——筛面倾角,(°)

β——筛面摆动方向角,(°)

vX——筛面任意一点在摆动方向速度,m/s

aX——筛面任意一点在摆动方向加速度,m/s2

由式(2)、(3)可知,当根土复合体相对筛面做抛掷运动时,筛面任意一点在摆动方向速度vX、加速度aX的摆动幅度与曲柄半径r、曲柄角速度ω有关,为后续筛面及根土复合体运动学、动力学分析奠定基础。

3.2 根土复合体动力学分析

在实际作业过程中,由于摆动筛面物料主要是由板蓝根、土壤、杂草等组成的根土复合体混合物,所以筛上物在运动时必然伴随各物质间的相互挤压、碰撞以及自身的翻滚[23-24]。这些相互作用具有随机性、不确定性,给筛上根土复合体的动力学分析带来了困难,为便于分析,做如下假设:①忽略土壤中板蓝根的弹性和相互牵连及空气对筛上物料的运动阻力。②忽略根土复合体间的相互碰撞及自身的翻滚,将其个体视为自由质点。

假设组合式筛面上有一质量为m的整株板蓝根与土的复合体,发生抛掷运动被抛起时,复合体受到重力G和惯性力FI,如图9所示。

由图9可知,根土复合体相对筛面上产生抛掷运动时,惯性力、重力沿筛面法向分力的合力表达式FIy′-Gy′>0,其中Gy′>0,则FIy′>0,此时惯性力FI的方向沿X轴负向,则FI<0,aX>0。由式(3)可知,当aX>0时,则-1≤sin(ωt)<0,此时曲柄摇杆机构转至第Ⅱ、Ⅲ象限,则根土复合体相对筛面发生抛掷运动的表达式为

-FIsinβ-Gcosα>0

(4)

式中m——整株板蓝根质量,kg

n——曲柄转速,r/min

整理、化简式(4)得

(5)

3.3 根土复合体运动学分析

根土复合体脱离筛面瞬间,其运动学参数与筛面运动学参数相等,即根土复合体的起点A处初速度vA=vX、初加速度aA=aX。并且根土复合体在脱离筛面瞬间,其惯性力、重力沿筛面法向方向分力的合力表达式FIy′+Gy′=0,即

FIsinβ-Gcosα=0

(6)

aAsinβ=-gcosα

(7)

结合式(3)得

(8)

由于sin2(ωt)+cos2(ωt)=1,将式(2)、(8)代入,整理化简得根土复合体的起点A处初速度vA为

(9)

以根土复合体抛出点A为原点,x轴沿水平方向,y轴沿竖直方向建立直角坐标系,如图10所示。根土复合体脱离筛面后做初速度为vA的斜上抛运动,其抛物线轨迹方程为

图10 根土复合体抛掷运动轨迹示意图Fig.10 Trajectory diagram of throwing motion of root-soil complex

(10)

根土复合体弹跳一个周期的运动轨迹如图10所示,由图10可知,落点B处水平x轴方向位移xB为

(11)

根土复合体在抛掷运动过程中,水平方向做匀速直线运动,故其自抛起至落回筛面所需的时间t为

(12)

(13)

联合式(9)、(13)得

(14)

(15)

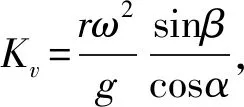

则摆动式分离筛加速度比Kv的最大值为

(16)

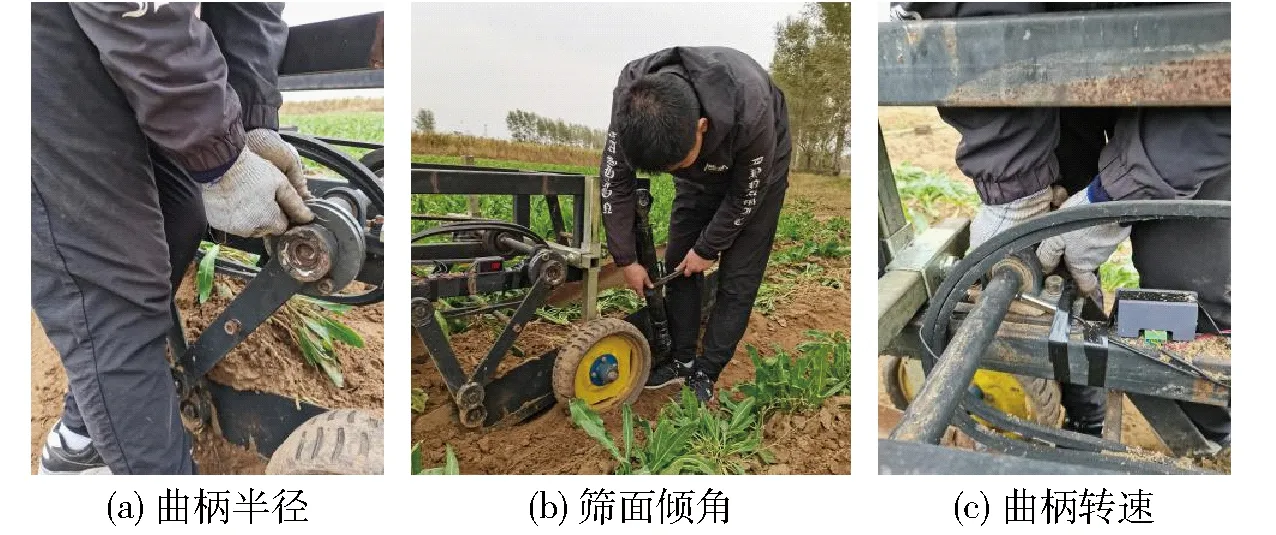

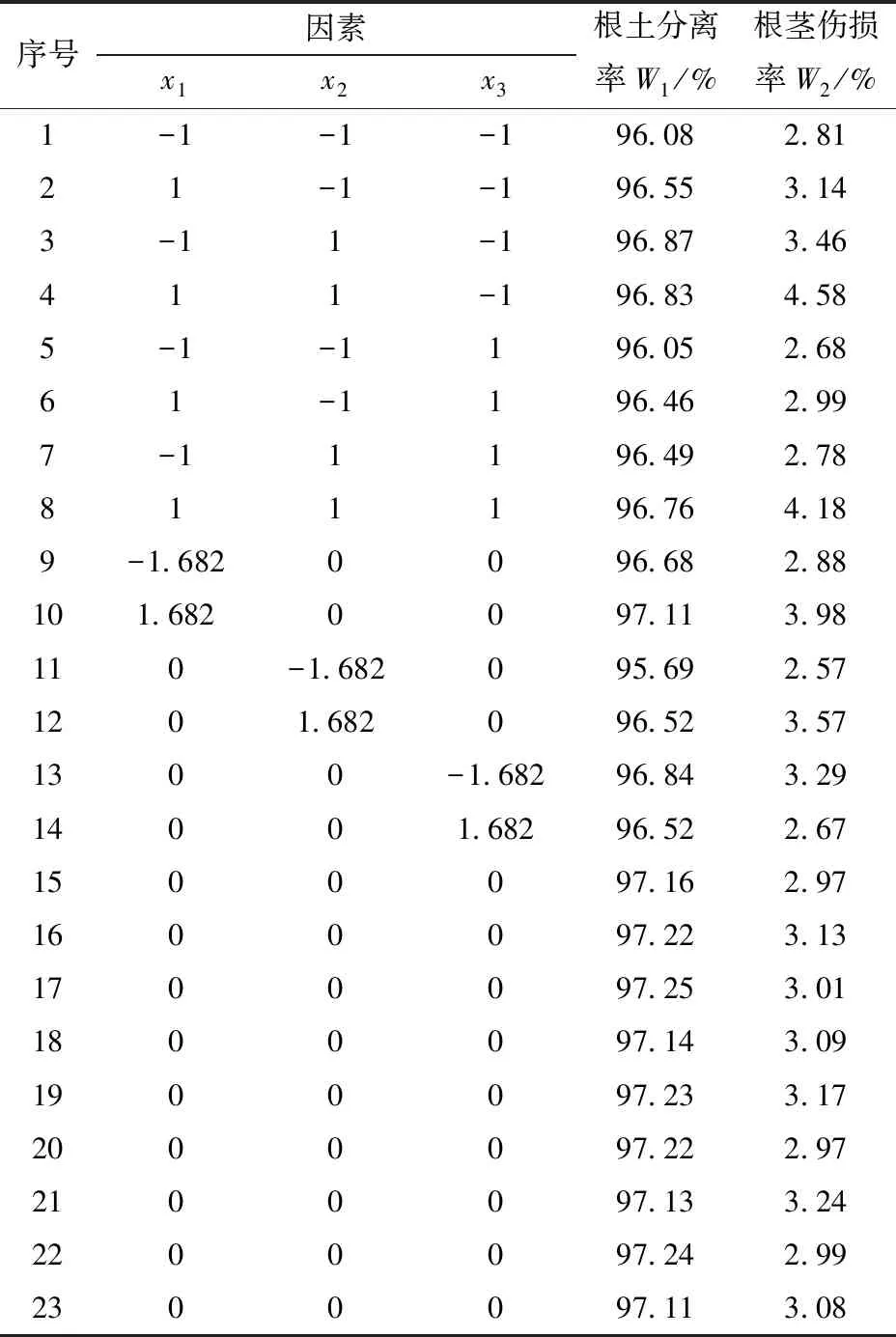

综合以上分析可知,本文设计的板蓝根收获机摆动式分离筛加速度比为1 为了获得摆动方向角对根土分离效果的影响程度,在筛面倾角α为14°、曲柄半径r为23 mm、曲柄转速n为440 r/min,筛面摆动方向角β分别取20°、21°、22°、23°、24°、25°的条件下,以筛面摆动方向角β为试验因素对样机进行单因素试验,结果表明筛面摆动方向角β对根土分离效果影响较小。 通过预试验结果表明,筛面倾角α主要影响筛面根土混合物的输送速度,筛面倾角α越大,输送速度越小,根土分离效果越好,但根土分离效率会降低,另外会出现堆积现象;曲柄半径r主要影响根土混合物与筛面的撞击力,曲柄半径r越大,撞击力越大,根土分离效果越好,但对板蓝根撞击损伤率增加;曲柄转速n主要影响筛面根土混合物与筛面的撞击频率,曲柄转速n越大,撞击频率越大,根土分离效果越好,但板蓝根的撞击损伤率增加。 基于以上分析,确定影响板蓝根收获机摆动式根土分离装置筛分性能的主要因素为:筛面倾角α、曲柄半径r以及曲柄转速n。 2020年10月,在黑龙江省齐齐哈尔市泰来县板蓝根种植基地进行田间根土分离试验。以本文所开发的板蓝根收获机为试验机型(图1),配套动力为雷沃欧豹M404-E型轮式拖拉机,其功率为29.4 kW,作业速度为0.8 m/s,挖掘深度为350 mm。试验地土壤类型为沙壤土,板蓝根种植方式为垄作,试验区的垄长大于500 m,垄距为600 mm,垄高为150 mm,耕作层土壤含水率为9.19%~15.03%。品种为大青叶型板蓝根,株距30~50 mm,生长深度为250~350 mm。 试验测区长度100 m,两端稳定区长度均为15 m。试验时,在每个试验测区随机选3个小区对试验结果进行测量,取平均值。每个小区长3 m,宽度为机器的作业幅宽,试验过程中通过改变后摆杆长度来调节筛面倾角α,改变拖拉机输出轴挡位和收获机传动系统中带轮传动比来调节曲柄转速n,改变偏心机构内外偏心圆盘螺栓孔安装方式来调节曲柄半径r。 参照GB/T 5667—2008《农业机械生产试验方法》中规定的试验方法,以根土分离率W1和根茎伤损率W2作为评价指标。 (1)根土分离率 根土分离率是衡量样机脱土性能的关键参数,定义为样机脱去的土壤占投入样机前根茬所包裹土壤质量的百分比,计算公式为 (17) 式中M1——投入样机的根土复合体总质量,kg M2——经样机脱土后含残余土壤的根茎总质量,kg M3——不含残余土壤的根茎净总质量,kg (2)根茎伤损率 伤损根茎是指根茎在脱土过程中被碾碎或击碎成小块的部分,伤损率计算公式为 (18) 式中M——测区内所有根茎总质量,kg M4——被碾压或击打成小块的根茎质量,kg 为了更好地优化参数以及确定试验因素之间的交互性,根据理论分析确定的影响根土分离效果的主要参数及范围,采用三因素五水平二次正交旋转组合试验设计方法安排试验,因素编码如表2所示,取括号中近似值。试验各因素水平的标定如图11所示。每组试验重复3次,试验结果取平均值。 表2 试验因素编码Tab.2 Test factors and codes 图11 试验各因素水平的标定Fig.11 Calibration of each factor and level 试验方案与结果如表3所示,其中x1、x2、x3分别为筛面倾角、曲柄转速和曲柄半径的编码值。 表3 试验方案与结果Tab.3 Test scheme and results 4.4.1回归分析与显著性检验 运用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到根土分离率W1和根茎伤损率W2回归方程,并进行显著性检验。 (1)根土分离率回归模型建立与显著性分析 (19) 对上述回归方程进行失拟检验,结果如表4所示,失拟P=0.156 2,不显著(P>0.1),证明不存在其他影响试验指标的主要因素。试验指标和试验因素存在显著的二次关系,分析结果合理。方差分析得出各因素对根土分离率W1影响的显著性由大到小依次为:曲柄转速、筛面倾角、曲柄半径。 (2)根茎伤损率回归模型建立与显著性分析 (20) 对上述回归方程进行失拟检验,结果如表5所示,失拟P=0.546 0,不显著(P>0.1),证明不存在其他影响试验指标的主要因素。试验指标和试验因素存在显著的二次关系,分析结果合理。方差分析得出各因素对根茎伤损率W2影响的显著性由大到小依次为:曲柄转速、筛面倾角、曲柄半径。 表5 根茎伤损率方差分析Tab.5 Variance analysis for damage rate of rhizome 4.4.2响应曲面分析 由表4、5可知,交互作用项曲柄转速和筛面倾角对试验性能指标根土分离率、根茎伤损率影响均为极显著,其余交互作用项影响均不显著,故分析交互作用项曲柄转速和筛面倾角对试验性能指标的影响。通过Design-Expert 8.0.6软件对数据进行处理,得到曲柄转速和筛面倾角交互作用对根土分离率和根茎伤损率的响应曲面,如图12所示。 表4 根土分离率方差分析Tab.4 Variance analysis for root-soil separation rate 图12a为曲柄半径位于中心水平(20 mm)时,曲柄转速和筛面倾角交互作用对根土分离率W1影响的响应曲面,由图可知,当筛面倾角一定时,根土分离率随着曲柄转速的增加呈先增大后减小的趋势;当曲柄转速一定时,根土分离率随着筛面倾角的增加呈先增大后逐渐趋于平缓的趋势。 图12b为曲柄半径位于中心水平(20 mm)时,曲柄转速和筛面倾角交互作用对根茎伤损率W2影响的响应曲面,由图可知,当筛面倾角一定时,根茎伤损率随着曲柄转速的增加而增加,但是变化较缓慢;当曲柄转速一定时,根茎伤损率随着筛面倾角的增加呈先减少后逐渐增加的趋势。 图12 试验因素交互作用对指标影响的响应曲面Fig.12 Response surface of influence of test factors on index 分析其变化原因为:随着筛面倾角的逐渐增大,掘出的根土混合物沿筛面向后输送速度变慢,掘出的大部分土壤在分离筛前中部被筛下,根土分离率逐渐变大并趋于稳定,而筛分后的板蓝根被输送到分离筛后部时由于缺乏土壤的缓冲保护,导致根茎伤损率变大。 4.5.1参数优化 为寻求板蓝根收获机摆动式根土分离装置最佳筛分性能的工作参数组合,采用多目标变量优化方法,运用Design-Expert 8.0.6软件中的优化功能,对2个回归模型进行优化求解。遵循提高根土分离率、降低根茎伤损率的原则,结合各试验因素的边界条件,构建非线性规划参数模型为 (21) 通过优化求解,得出当筛面倾角α为14.94°,曲柄转速n为440.00 r/min,曲柄半径r为19.95 mm时,根土分离装置筛分性能最佳,此最优参数组合下根土分离率为97.19%、根茎伤损率为2.66%。 4.5.2验证试验 2020年10月,在黑龙江省齐齐哈尔市泰来县板蓝根种植基地进行验证试验,设备作业效果如图13所示。为便于实际应用,对工作参数优化理论值进行圆整,即工作参数设置为筛面倾角为15°,曲柄转速为440 r/min,曲柄半径为20 mm。进行5次重复验证试验,对5次试验结果取平均值,结果如表6所示。 图13 设备作业效果Fig.13 Working effects of equipment 表6 模型预测值与验证试验结果对比Tab.6 Comparison of model prediction and validation test results % 由表6可知,实际试验值与预测值基本吻合,相对误差均小于5%,表明筛分性能回归模型合理性、可靠性较高。与行业标准NY/T 3481—2019《根茎类中药材收获机质量评价技术规范》对比可知,根土分离率、根茎伤损率均优于行业标准要求。 4.5.3对比试验与分析 为了进一步验证设计的组合摆动式板蓝根根土分离装置性能,进行对比试验,将其与现有的全筛条式根土分离装置、全筛板式根土分离装置进行性能比较。 与4.5.2节相同条件下,分别将全筛条式根土分离装置与全筛板式根土分离装置挂接在摆动式板蓝根收获机上,各进行5次重复试验,取平均值,试验步骤与方法同上,试验结果如表7所示。 表7 不同筛面试验结果对比Tab.7 Contrast experiment results of different sieve surfaces % 由表6、7可知,3种类型的筛面在板蓝根收获机作业条件相同时,筛条-筛板组合式、全筛条式、全筛板式根土分离率分别为96.09%、90.50%、92.93%;根茎伤损率分别为2.75%、6.20%、3.71%,可见筛条-筛板组合式效果优于其他两种筛面形式。 (1)设计了组合摆动式板蓝根根土分离装置,通过对关键部件设计及筛分过程中组合式筛面根土复合体运动学、动力学分析,确定了影响筛分性能的主要因素和范围。 (2)采用二次回归正交旋转组合试验方法,建立了以筛面倾角、曲柄转速、曲柄半径为试验因素,以根土分离率、根茎伤损率为评价指标的二次回归模型,得到了各因素对根土分离率的影响程度由大到小依次为曲柄转速、筛面倾角、曲柄半径;各因素对根茎伤损率的影响程度由大到小依次为曲柄转速、筛面倾角、曲柄半径。 (3)采用响应面组合试验法对组合摆动式板蓝根根土分离装置的工作参数进行优化,使用 Design-Expert软件对根土分离率、根茎伤损率的回归方程进行优化求解,结果表明在筛面倾角为14.94°、曲柄转速为440 r/min、曲柄半径为19.95 mm时,模型得到的根土分离率为97.19%,根茎伤损率为2.66%。对试验条件圆整后进行验证试验,得出试验结果为根土分离率为96.09%,根茎伤损率为2.75%。与预测值相近,说明所建模型合理。 (4)在优化参数组合条件下,进行田间对比试验,结果表明,筛条-筛板组合式筛面筛分性能优于全筛条式筛面和全筛板式筛面。4 田间试验

4.1 试验条件

4.2 评价指标

4.3 试验因素

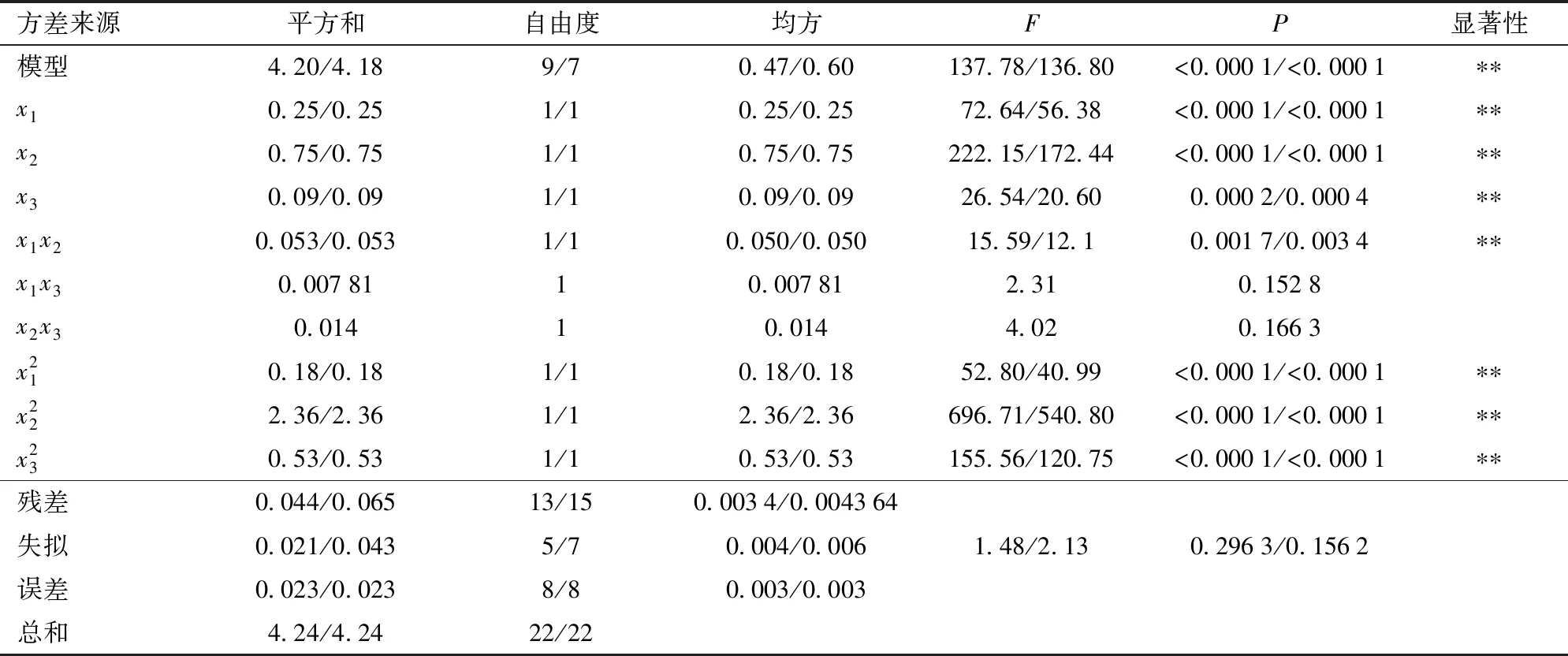

4.4 试验结果与分析

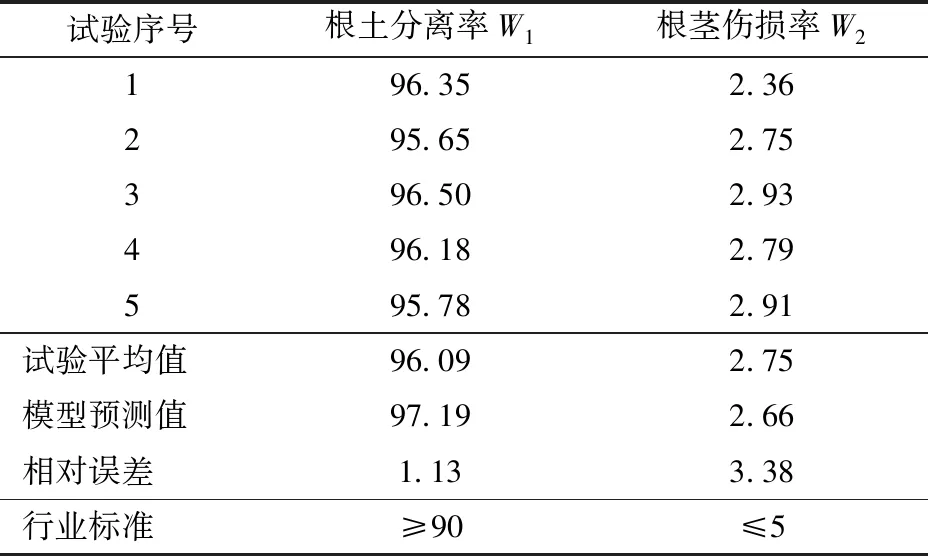

4.5 参数优化与验证试验

5 结论