二级厌氧-好氧在高浓度有机废水处理中的应用

2022-05-11樊树亮

樊树亮

(晋煤太钢能源有限公司,山西 吕梁 033299)

引言

废水厌氧-好氧生化处理技术在高浓度有机废水处理中的应用优势较为明显,应用较为广泛。厌氧-好氧生化处理技术的核心是利用微生物在厌氧或好氧的条件下对高浓度有机废水中的COD 及其他污染物进行降解,进而实现对污水中COD 去除的目的[1-3]。晋煤太钢公司某污水处理系统采用预处理-厌氧生化-好氧生化处理工艺处理焦化废水时,因日处理量大,废水进水COD 值高,导致厌氧生化工序中单个厌氧塔负荷过大,造成厌氧出水和外排出水水质COD 值超标,无法达到排放标准,必须对厌氧-好氧生化处理技术的工序进行优化改进。

1 工程概况

晋煤太钢公司的煤泥水废水主要来源于原煤干馏及煤气冷却污水,污水中的酚、苯、氨氮等毒性较大,必须对其进行处理并环保达标后才能进行排放[4]。晋煤太钢公司某污水处理系统原采用IC 厌氧塔+好氧生化处理工艺,设计的日处理量为300 m3,污水进水COD 平均值约10 500 mg/L~11 500 mg/L。

2 原生化处理工艺及问题分析

2.1 原生化处理工艺分析

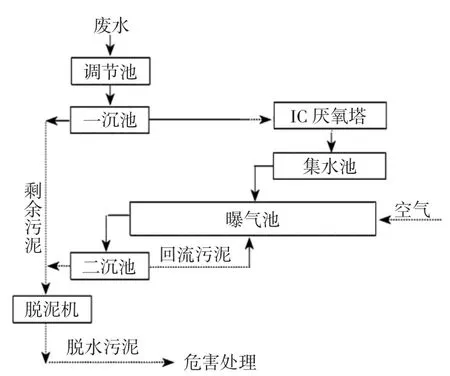

该污水处理系统原采用IC 厌氧塔+好氧生化处理工艺,如图1 所示。从图1 中可知,原生化处理系统主要由调节池、一沉池、IC 厌氧塔、集水池、曝气池、二沉池、泥脱机、污泥脱水系统、危害处理系统等构成[5-6]。

图1 原厌氧-好氧生化处理工艺示意图

将收集的废水提升至调节池,在此调节水量,均衡水质。调节池出水进入一沉池进行沉淀。一沉池出水进入IC 厌氧塔,剩余污泥进入脱泥机。在IC 厌氧塔中,在缺氧环境下,对废水中的有机物进行生化降解。IC 厌氧塔出水进入集水池。集水池出水进入曝气池,废水与活性污泥(微生物)混合搅拌并曝气,使废水中的有机污染物分解。曝气池出水进入二沉池,沉淀后的剩余污泥进入脱泥机,回流污泥再次进入曝气池;经脱泥机后的脱水污泥进行危害处理。

2.2 厌氧-好氧生化处理技术工作原理

2.2.1 厌氧活性污泥生物处理原理

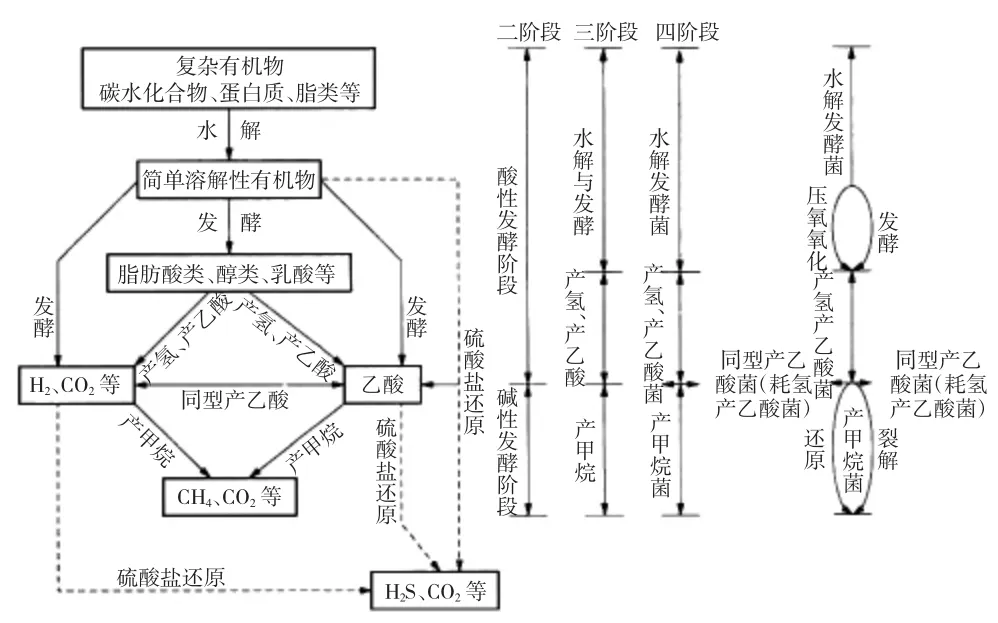

对高浓度有机物的厌氧降解过程如图2 所示。

图2 有机物的厌氧降解过程示意图

水解阶段:有机废水中的有机物大分子被细菌胞外酶分解为溶解性的单体或二聚体,并进一步水解并透过细胞膜被细菌利用。

发酵阶段:水解阶段产生的小分子化合物在发酵细菌的细胞膜内转化为更为简单的以挥发性脂肪酸为主的末端产物,并分泌到细胞外。

产乙酸阶段:发酵阶段末端产物在产乙酸阶段转化为乙酸、氢气、碳酸以及新的细胞物质。

产甲烷阶段:产乙酸阶段在产甲烷菌的作用下被转化为甲烷、CO2等物质。

2.2.2 好氧活性污泥法生物处理

活性污泥法的净化过程一般包括絮凝吸附、生物代谢、泥水分离等阶段。

絮凝吸附:微生物与废水中呈悬浮状或部分可溶性的有机物接触,使后者失稳、凝聚,并被其吸附在表面;活性污泥具有较大的表面积,在较短的时间内通过吸附作用去除废水中大量的有机污染物。

生物代谢:活性污泥将有机污染物摄入体内后,经生物代谢使污染物得以去除。

泥水分离:正常的活性污泥在静置状态下于30 min 内即可完成絮凝沉淀和成层沉淀过程。

2.3 问题分析

当前该污水处理系统IC 厌氧塔+好氧生化处理工艺处理的日废水量约为350 m3~400 m3,超过污水处理系统原设计的日废水量300 m3,处理系统长期处于超负荷运行状态下。同时,废水进水水质平均COD 达10 500 mg/L~11 500 mg/L,进水水质COD 最高时达14 000 mg/L。这导致厌氧生化处理工序中单个厌氧塔负荷过大,有机物及其他污染物的降解效果不佳,厌氧出水和外排出水水质COD 去除率分别为61.3%、74.5%,无法达到排放标准,必须对原IC厌氧塔+好氧生化处理工艺进行改造优化,提高COD 的去除率。

3 二级厌氧-好氧生化处理工艺的改造优化

3.1 改造优化思路

在原IC 厌氧塔+好氧生化处理工艺中,COD去除率不高的主要原因为单个厌氧塔负荷过大,针对这一情况,采用增设厌氧塔,实行二级厌氧-好氧生化处理工艺。将闲置的UASB 厌氧塔改造后,将其与IC 塔采用先并联后串联模式,可以起到降低原IC 塔处理负荷的作用,从而实现厌氧生化处理和整个生化系统处理能力。

3.2 改造优化设计

3.2.1 UASB 塔改造

以往闲置的UASB 厌氧塔的三相分离器为浮动气柜形式,从之前的应用情况来看,该三相分离器的密封难度大,工作过程中的异味容易泄露,对环境污染较大。为将其应用在厌氧生化处理工艺当中,必须将UASB 厌氧塔的三相分离器进行整体更换,并将塔顶进行整体密封,同时将其与除异味管道连接,排放异味。

将UASB 厌氧塔内发生过腐蚀的管道全部进行更换为316L 不锈钢管道,并涂刷防腐蚀涂层,延长UASB 厌氧塔的适用寿命。

3.2.2 废水处理流程

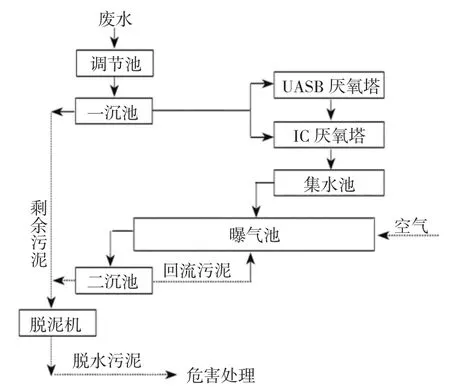

改造后的二级厌氧-好氧生化处理工艺流程如图3 所示。对比改造前的IC 厌氧塔+好氧生化处理工艺,主要是增加了UASB 厌氧塔,并将其与IC 厌氧塔采用先并联后串联模式。一沉池出水则分别进入到UASB 厌氧塔和IC 厌氧塔,UASB 厌氧塔出水可再次进入到IC 厌氧塔进行处理,IC 厌氧塔出水才进入到集水池。废水通过UASB 厌氧塔和IC 厌氧塔的共同厌氧处理,可有效减小IC 厌氧的处理负荷,增加废水厌氧生化处理系统的缓冲能力。

图3 改造后二级厌氧-好氧生化处理工艺流程示意图

4 运行效果与分析

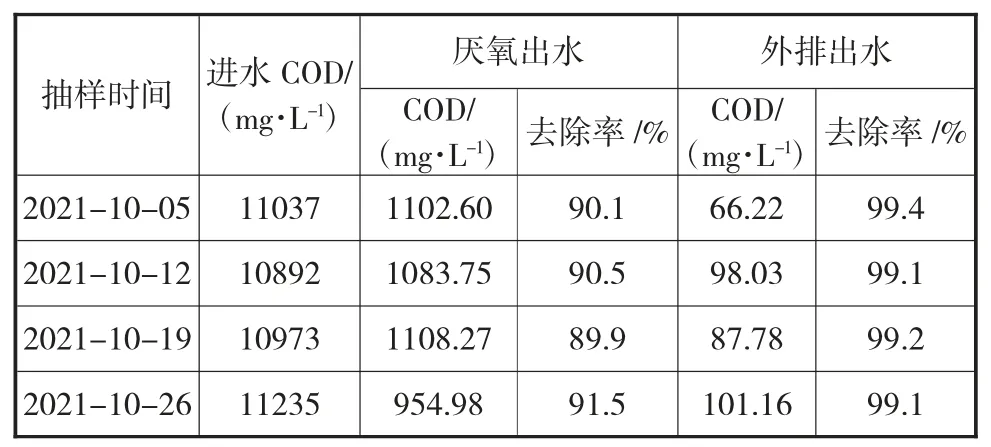

改造后的二级厌氧-好氧生化处理投入到实践应用后,整个生化处理系统运行正常,对厌氧出水和外排出水水质中的COD 和去除率进行监测,结果如表1 所示。

表1 二级厌氧-好氧生化处理后出水COD 检测结果情况

从表1 数据可知,改造后二级厌氧-好氧生化处理工艺处理后,厌氧出水和外排出水水质COD 平均去除率分别达90.5%、99.2%,满足污水排放要求。