基于过冷相变材料热开关的锂离子电池热管理系统

2022-05-11王泽旭李冰辰许瑶刘倩李凯璇巨星

王泽旭,李冰辰,许瑶,刘倩,李凯璇,巨星

(电站能量传递转化与系统教育部重点实验室(华北电力大学),北京市 昌平区 102206)

0 引言

锂离子电池具有能量密度高、循环寿命长、自放电率低、无污染等优点[1-3],是目前最有前途和竞争力的二次电池[4-7]。然而锂离子电池的运行温度直接影响其安全性和寿命,运行温度控制不合理将造成电池组一致性下降。当温度过高时,极易引发热失控现象的发生,引起冒烟、起火甚至爆炸等,是储能和动力电池使用时的主要安全隐患之一[7-9]。

锂离子电池作为电动汽车的核心构件之一,其发电能力、寿命以及抗破坏和恶劣环境的能力均直接影响到汽车的使用寿命和续航能力。锂离子电池的性能对温度非常敏感,其最佳工作温度应在20~40 ℃[10-15]。然而在我国东北地区,冬天温度甚至可达零下40 ℃,而在中南地区,如重庆夏天地表温度可达60 ℃,这2个环境温度都远远超出锂离子电池的正常工作范围。因此必须要对汽车动力电池进行充分的热管理,旨在使动力电池组温度分布趋于均匀,且工作温度稳定在合理区间。热管理问题既包括低温工作环境下的保温,也包括高温环境下的冷却等。

电动汽车热管理技术发展至今已较为成熟,有风冷式、液冷式、相变材料(phase change material,PCM)冷却方式和热管冷却方式等类型[16-17]。由于空气的导热系数低,风冷式冷却效果往往较差[18-20],电池间存在较大温度梯度,导致能耗增加。液冷方式下的冷却效果较好[21],但冷却功耗往往高于风冷系统,液体的密封、换热结构复杂性带来的成本和质量增加也是值得关注的问题[22-24]。PCM 电池热管理目前尚未成熟,但越来越受到国内外学者关注。目前多采用石蜡等相变材料,在电池温度升高时,利用相变潜热吸收电池多余热量,以调控电池温度并蓄存热量,在电池温度降低时放出,以缓和温度过低问题,使电池工作温度维持在合理区间[25]。杨成亮等[26]采用相变材料及其与微通道铝扁管复合的冷却方式对方形锂离子电池进行研究,实验结果表明,相变材料具有较好的控温效果,复合冷却方式冷却效果良好。Wei 等[27]提出了一种基于液冷的柔性圆柱形锂离子电池模块热管理系统,基于流动沸腾相变的铝制柔性微通道冷却系统,可以有效地将热量从电池传递到制冷剂中,具有良好的冷却效果。Lei 等[28]对无冷却、相变冷却、热管与风冷结合、相变材料与热管液冷结合4 种方式的热管理系统进行比较,结果表明相变材料与热管液冷结合的方式下冷却效果最好。除此之外,广义上的相变材料还可以实现很多特殊的控制功能,如Hao等[29]开发了记忆合金弹簧热开关用于电池热管理,当温度过高时,金属固固相变后弹簧收缩,紧贴空冷或液冷壁面对电池进行降温。在不消耗外界额外能量的条件下,基于相变材料的电池热管理系统可能是电池冷却的合适解决方案[30]。

本文提出一种将热开关与具有过冷性质的相变材料耦合的新型热管理系统。一方面,利用相变过程中相变材料体积显著变化这一特性,使热开关闭合/断开,从而迟滞电池温度上升/下降的速率;另一方面,利用相变材料的过冷特性,进一步延缓电池在低温环境下温度下降的速率,使电池温度在更长时间控制在最佳区间。

1 过冷相变热开关温控系统理念与结构设计

相变材料是指在转变物理性质的过程中,吸收或释放大量相变潜热的物质[31]。相比于传统的显热储能与化学反应储能,采用相变材料的潜热储能具有储热密度大、工作温度区间易于控制、安全性较高的优点,被认为是储存热能最有效的形式[32]。相变材料的过冷是指在一定的压力条件下,当液相的温度低于理论结晶点温度时不凝固或结晶,需要冷却到结晶点以下才开始结晶的现象。过冷度是指材料在低于其熔点时保持液态的温度范围,被定义为熔化的起始温度和开始结晶温度之间的差值[33]。图1 显示了过冷相变材料六水合氯化钙融化与凝固过程中的温度变化曲线[34],可以明显地看出该相变材料具有较大的过冷度。本设计采用过冷相变材料可以实现在电池温度升高时存储热量,在电池温度较低时放出热量,从而让电池的温度控制在合理的工作区间。

图1 六水合氯化钙熔化和凝固曲线Fig.1 Melting and solidification curves of calcium chloride hexahydrate

热开关是利用与温度有关的机械接触来实现对温度调控的一种装置,通过利用气体或液体的热膨胀来控制截面面积、流体流动阻力,或采用机械接触的方式被动地将温度保持在最佳设定值,可以实现不同有效导热率的切换。热开关常基于材料的热胀冷缩特性、记忆合金的热应变、磁性纳米流体的磁响应等原理开发,以根据不同温度条件实现装置散热或保温的功能。当温度高于某一温度时,机械开关闭合,热开关启用,热量在热端与冷端之间高效传递,有效导热率高,热开关作为散热装置运行;当温度低于某一温度时,机械开关断开,热开关关闭,有效导热率低,热开关作为绝热装置运行。热开关的节能效果突出,其具体形式和尺寸很多[35-36],目前广泛应用于建筑、航空等热管理领域[37]。图2 显示了本文所采用的热开关原理,相变材料在相变的过程中密度发生较大的变化,因此具有显著的体积变化,可以用自身的受热膨胀性质来调控机械开关,进而实现热开关的作用。

图2 热开关示意图Fig.2 Schematic diagram of thermal switch

本文设计的热管理系统将过冷相变材料与热开关进行耦合。当电池温度高于相变材料熔点时,相变材料熔化吸热,将电池散发的热量储存到相变材料中。同时,相变材料由固态转变为液态,体积膨胀,热开关启用,移动铜板向冷板贴合,借助冷板来进行辅助换热。当电池恢复到正常温度时,由于过冷相变材料具有较大的过冷度,并不会将储存的热量放出。当电池温度继续降低时,相变材料达到凝固点,进行凝固放热,体积缩小,热开关关闭,移动铜板与冷板脱离,使相变材料储存的热量最大程度地传导给锂离子电池,提高电池温度,使电池在低温环境仍然能够正常工作。

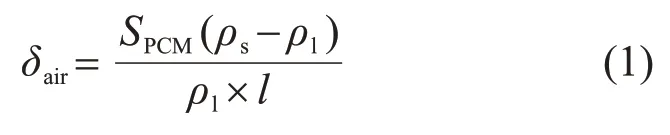

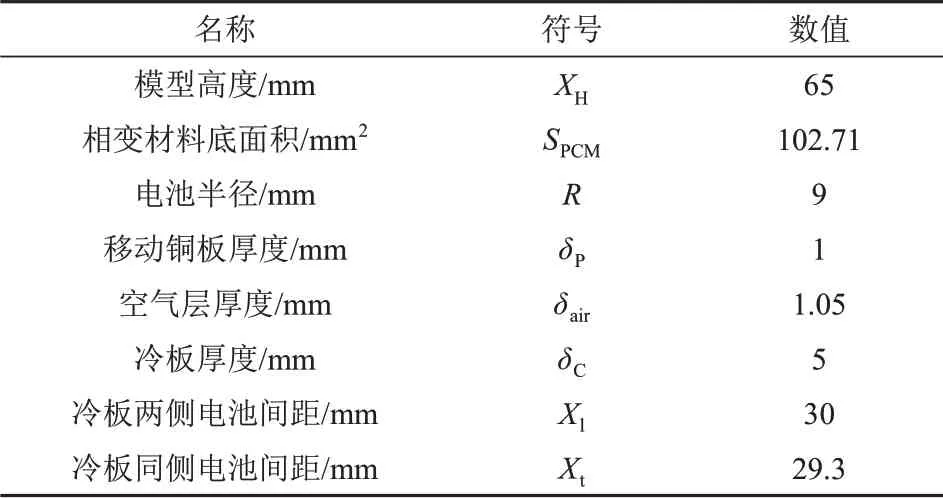

热管理系统结构设计如图3 所示,整个几何高度为H,电池组由4 个单体18650 锂离子电池构成(顶部与底部封盖未在图中展现)。18650 锂离子电池的额定容量为1 500 mA·h,标称电压为3.7 V,最大(最小)电压为4.2(3.0)V[37]。拱形铜制外壳通过焊接的方式与冷板相连,为整个热管理系统提供机械结构支撑,同时增强相变材料之间的热量传递,进而增强温度分布的均匀性。半圆弧段处与电池之间的相变材料受热较为均匀,从而起到更好的膨胀效果,而平直段处能够起到限制移动铜板运动方向的作用,从而让移动铜板有确定的运动轨迹。移动铜板与外壳接触区域采用合理的密封圈密封方式,保证移动铜板与外壳紧密贴合,确保相变材料处于液态时不会产生漏液现象,也确保外界空气不会漏入相变储能材料区域。外壳与电池之间填充过冷相变材料,相变材料与锂离子电池、拱形外壳和移动铜板三者相接触,起到传热和储热的作用。移动铜板通过弹簧与冷板相联结,铜板和冷板之间为空气层,通过调节空气层的厚度进而实现调节等效导热系数的目的。空气层的厚度由下式确定:

图3 热管理系统结构设计Fig.3 Structure design of thermal management system

式中:ρs,ρl分别为相变材料固相和液相的密度;l为移动铜板的长度。

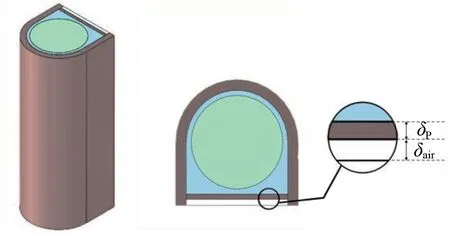

模型几何参数如表1 所示,热管理系统各类材料物性参数[38-40]如表2所示。

表1 模型几何参数Tab.1 Geometric parameters of model

表2 各部分材料的物性参数Tab.2 Physical parameters of each part of the material

由于模型具有对称性和周期性,只取一个单体电池来进行分析,简化后的模型如图4所示。假定锂离子电池为刚体,因此忽略相变材料融化膨胀导致的锂离子电池发生的体积变化。由于相变材料完全融化后移动铜板与冷板间的间隙极小(约为0.05 mm),对整个热量传递的影响可以忽略不计,因此忽略接触热阻对散热过程的影响。弹簧的体积较小,所以实验中忽略弹簧对导热的影响。

图4 电池单体Fig.4 Battery cell

2 温控模拟物理模型与数值模型

2.1 锂离子电池的生热速率模型

假设18650 锂离子电池的材料具有各向同性和均匀性,认为电池的密度和比热容等物性参数不随温度改变,并且电池具有正交各向异性热导率[38]。由于电池内部的热辐射和对流换热对传热的影响较小,可以忽略,因此电池内部的热传递方式主要为热传导。在柱坐标系下的电池热传递的能量守恒方程为

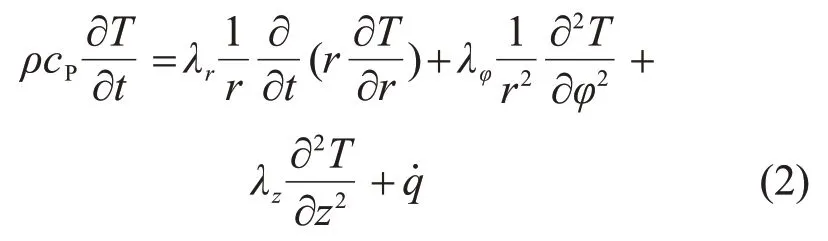

式中:T为电池温度;ρ为电池平均密度;cP为电池平均比热;λr,λφ,λz分别为电池在柱坐标下r,φ,z三个方向的热导率;q˙为单位体积电池生热速率。

Bernardi 等[41]在1985 年提出了一个电池生热速率模型,是目前应用最为广泛的计算模型,本文采用该电池生热速率模型来模拟电池的生热过程:

式中:I为电池充放电电流,放电时I>0,充电时与之相反;V为电池体积;E为电池开路电压;U为电池端电压;T为电池温度;I2Rj为电池焦耳热;I2RP为电池极化热;表示可逆反应热,对电池生热的影响较小,工程计算中一般为经验常数11.16 mV[42]。

为了较好地拟合电池中内阻的变化,忽略温度对内阻的影响,认为电池内阻只与SOC有关。电池内阻和SOC的拟合关系式[43]如下:

电池SOC是在放电一段时间后电池剩余容量与电池额定容量的比值,SOC=0 时表示完全放电,SOC=100%时表示完全充满。则电池的放电容量为1-SOC。恒流充放电时SOC与电流和时间成线性关系,可由下式[44]计算得出:

式中:SOCnew为下一时刻的电池的SOC值;SOCold为起始时刻SOC值,本文中该值取100%,即认为电池从满电状态开始放电;t为电池充放电时间;CR为电池额定容量。

2.2 相变材料的相变与过冷特性

对于PCM,采用焓法求解传热和相变过程。假设PCM 熔化的过程中热量传递的方式为热传导,即忽略对流换热。假设液态PCM的流动方式为层流,相变材料的导热系数,比热以及密度随液相率的变化而变化。

则连续性方程表示为

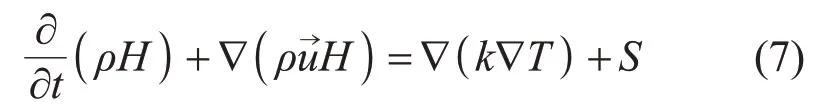

能量方程表示为

式中:为流速;S为熵变;H为焓变,可由式(8)计算。

式中:href为在参考温度Tref时的参考焓;CP为定压比热容;ΔH为潜热,介于0~L之间。

式中:L是比相变焓;β为液相率;Ts,Tl分别为相变材料开始融化和完全融化时的温度。

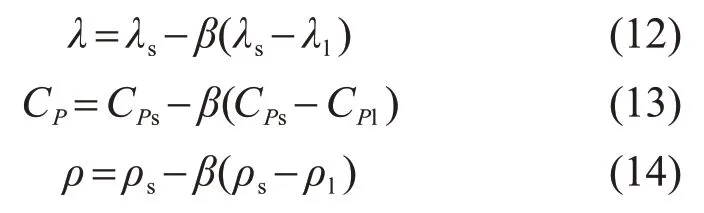

假设相变材料的热物性随液相率线性变换,则相变材料导热系数、比热、密度的变化分别可表示为:

式中:λs,CPs分别为相变材料固态时的导热系数、比热;λl,CPl分别为相变材料液态时的导热系数、比热。

采用等效热源的方法来模拟相变材料过冷的过程,将相变材料所储存的潜热等效为热源,当相变材料温度达到凝固点时热源开始发挥作用,释放热量使相变材料温度在短时间内快速上升。

2.3 热开关物理模型

假设铜板侧壁与外壳贴合良好且受力均匀,铜板只能定向移动;当相变材料完全熔化时铜板完全与冷板贴合,且铜板的位移随液相率线性变换,则铜板的位移X可用下式给出:

2.4 边界条件

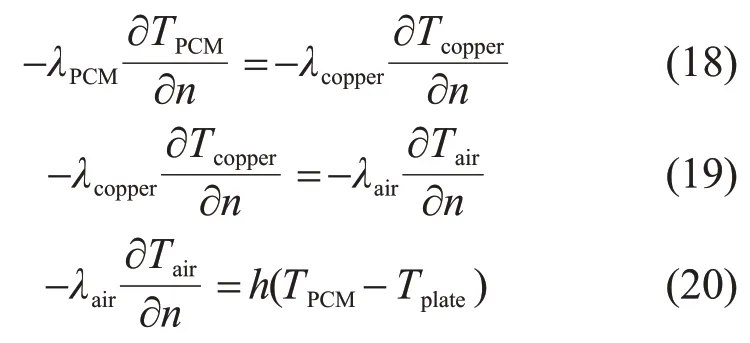

由于电池产生的热量大部分被相变材料储存以及通过冷板中流体的流动耗散,只有极少部分散失到环境中,因此可以忽略整个单体模型与环境之间的对流换热。通过改变单体模型与冷板贴合面的对流换热系数来等效不同介质的流体在冷板中的流动情况。由于空气层较薄,因此认为热量在移动铜板和空气层以及冷板之间主要以热传导的方式传递热量,忽略空气层内的对流换热。

相变冷却锂电池模块边界条件:

相变材料与冷板之间的换热可用下式表示:

式中:T0为初始温度;Tc为电池温度;TPCM为相变材料温度;Tcopper为移动铜板温度;Tair为空气层温度;Tplate为冷板温度;n为法线方向;λc,λPCM,λcopper,λair分别为电池、相变材料、移动铜板、空气的导热系数。

2.5 网格无关性和时间步长无关性

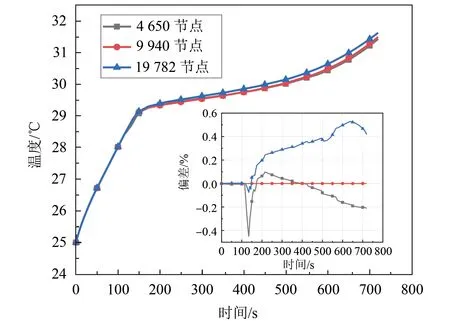

为了获得足够的精度并降低计算要求,利用基础工况,通过不同数量的网格(1,2,3)和不同的时间步长来进行网格无关性和时间步长无关性测试。通过比较单体电池的温度差异来确定最佳网格数和时间步长。如图5所示,三维单元几何在网格2中包含9 940个节点。当网格3中单元电池的节点数增加到19 782时,单体电池的温度增加0.417 6%。然而,当网格1 中的单元的节点数减少到4 650 时,相对变化为0.212 6%。因此,所有模拟都选择网格2,以保持精度和计算需求之间的平衡。

图5 网格无关性Fig.5 Grid independence

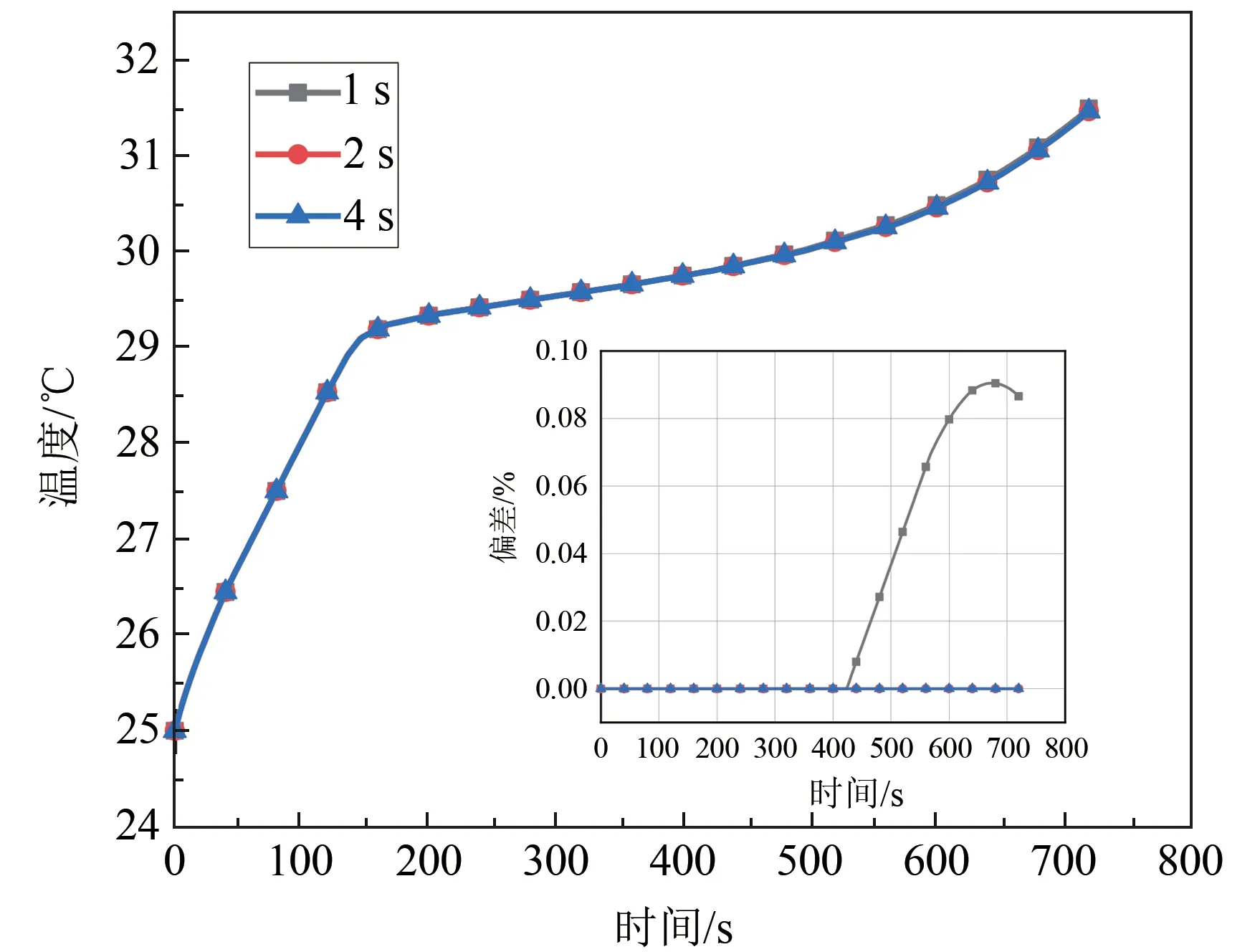

选用最佳网格数的模型来确定最佳的时间步长。如图6所示,选取时间步长分别为1 s、2 s、4 s来确定最佳时间步长。通过比较可以看出,当时间步长由2 s缩短为1 s后,单体电池的温度减小了0.086 573%。当时间步长由2 s增加为4 s后,单体电池温度没有变化。结果表明,当时间步长为2 s时,结果稳定在0.1%,因此2 s为最佳时间步长。

图6 时间步长无关性Fig.6 Time step independence

3 结果与讨论

3.1 过冷相变热开关对温控过程的影响

3.1.1 电池放电(升温)过程

图7 显示了在电池放电倍率为5C 的条件下,采用过冷相变热开关温控方式与只采用相变控温方式对放电过程中电池温度的影响。图8为电池温度的变化及相变材料液相率的变化,可以直观地看出,电池温度以及相变材料液相率随放电量的变化情况:采用过冷相变热开关控温时,热开关与冷板的相互作用有效地延长了相变材料温度达到熔点的时间,进而减缓电池温度升高的速率。相变材料在融化的同时体积膨胀,推动铜板向冷板贴合,冷板与活塞间的空气层减小,相变材料与冷板间的等效导热系数减小。因此电池产生的热量一部分储存在相变材料中,另一部分热量通过活塞的移动,不断与冷板增强对流换热而耗散到环境中,对电池的温度有较好的控制效果。

图7 高放电倍率下不同热管理系统对电池温度的影响Fig.7 Influence of different thermal management systems on battery temperature at high discharge rate

图8 电池温度的变化及相变材料液相率的变化Fig.8 Change of battery temperature and liquid phase rate of PCM thermal switch temperature control

3.1.2 电池静置(降温)过程

假设电池初温为30 ℃时进入外界温度为-20 ℃的环境中,并且冷板处于关闭状态,相变材料与外界为自然对流换热。假定一种材料,该材料与六水合氯化钙具有相同的热物理性质,但是不具有过冷的特性,以此来验证材料的过冷特性对温度变化的影响。图9 显示了六水合氯化钙过冷现象对电池在低温环境中延长保温时间的作用。定义电池温度从初始温度到温度控制区间下限温度所经历的时间为管理时间,并且将10 ℃作为电池正常工作温度区间的下限温度。从图9可以看出,具有过冷性质的相变材料温控方式有效地延缓了电池的降温速率,电池温度达到工作温度区间下限10 ℃的时间为8 660 s。该材料与不具有过冷性质的相变材料相比,管理时间延长了660 s。

图9中水平的虚线表示2种热管理方式的平均换热温度。一方面,具有过冷特性的相变材料的平均换热温度明显低于不具有过冷特性的相变材料的平均换热温度。从整个过程来看,具有过冷特性的相变材料与外界环境的温差更小,因此热流量小,热量损失的速率较慢。另一方面,材料液态和固态的比热容和导热系数具有较大差异。具有过冷特性的相变材料在凝固点之前都处于液态,由于液态时六水合氯化钙导热系数较小,可以起到较好的保温作用,有效地减小了热量的散失,并且液态时材料的比热容较大,降低相同温度能够释放更多的热量,进一步延长了热管理时间。因此,虽然2 种材料的潜热相同,但管理时间存在差异。

图9 电池处于低温环境时温度的变化Fig.9 Temperature variation of the battery in a low temperature environment

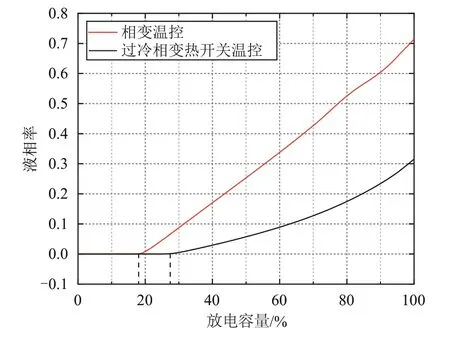

3.2 电池放电过程与相变过程的关联

图10、11分别表示相变温控和过冷相变热开关温控2种温控方式的液相率,以及2种方式对相变材料内部温度分布均匀性的影响。相变温控在放电初始阶段采用显式储热的方式吸收电池的热量,因此相变材料内部温差逐渐增大,并在一段时间达到热平衡状态,温差趋于定值。当放电量达17.2%时,相变材料开始发生相变,电池附近的相变材料温度保持不变,而距离电池较远的相变材料相变过程尚未开始,温度继续升高,因此相变的初始阶段相变材料的内部温差会有所减小。随着放电量的增加,相变材料逐渐融化,内部温差逐渐增大。由于液态的相变材料导热系数较小,靠近电池的部分与远离电池的部分会有更大的温差,加剧了温度分布的不均匀性。当放电结束后,相变材料内部温差为2.74 ℃。

图10 相变材料的液相率Fig.10 Liquid phase ratio of PCM

采用过冷相变热开关温控时,对相变材料温度分布均匀性有较大改善。由于远离电池侧的相变材料会受到水流散热作用的影响,温度上升较慢,因此在初始阶段,与相变温控的方式相比,温差会增大,温度均匀性会有所下降。当相变材料发生相变后,温差会先下降后上升,但下降和上升的幅度均有所减小。当电池放电结束后,采用过冷相变热开关温控的相变材料内部的最大温差为1.67 ℃。对比2 种情况,说明过冷相变热开关温控优化了相变材料温度分布的均匀性。

图11 相变材料的温差Fig.11 Temperature difference of PCM

3.3 相变材料的储热性能

图12显示了不同热管理方式对相变材料储热量的影响。在初始阶段,相变材料通过显式储热的方式来吸收电池产生的热量,热开关尚未启用,因此2 种温控方式对储热量的影响较小。当电池温度达到相变材料的熔点后,相变材料融化吸热,其主要的吸热方式由显式储热变为利用相变潜热来储存热量。对于相变温控的情况,电池释放的热量大部分被相变材料吸收。当热管理系统采用过冷相变热开关温控时,由于水的比热容较大,而且对流换热系数较大,因此电池很大一部分的热量通过与水的换热而散失。二者相比,相变温控的储热量要远远高于过冷相变热开关温控的储热量,其差值为76 816 J。

图12 相变材料的储热量Fig.12 Heat storage of PCM

相变材料的储热量与电池产生的热量的比值定义为吸收比,能更直观地比较不同热管理方式的储热能力。图13显示了不同冷却方式对吸收比的影响。在相变材料未融化之前,吸收比逐渐增大并趋于一个定值,此时整个系统逐渐趋于热平衡状态。当相变材料开始融化后,储热方式由显式储热转为相变储热。当电池的放电容量达到80%时,相变材料的大部分相变潜热都被利用,吸收比达到最大值。随后,部分储存的热量耗散到环境中,吸收比有所降低,最终热管理系统又达到了新的热平衡状态。采用过冷相变热开关温控的方式时,由于水冷的对流换热效果较强,电池初始放电的阶段吸收比先上升后下降,部分相变材料的显热散失到水中,因此没有明显的热平衡状态。当放电容量达到24%时,相变材料融化,吸收比增加。电池放电结束后,由于水流的冷却作用使得一部分的热量散失到环境中,因此相变材料只有一部分利用潜热储存了热量,与相变温控相比,吸收比较低,其差值为0.41。

图13 相变材料的吸收比Fig.13 Absorption ratio of PCM

从热管理的角度来看,采用过冷相变热开关温控能带走更多电池产生的热量,进而减缓整个系统的温度增长,起到了更好的控温作用。但从节能减排的角度来看,电池产生的热量大部分通过对流换热的方式耗散到与之作用的水中,与相变温控相比储存的热量有较大幅度的减少,热量可再次利用的效率降低。

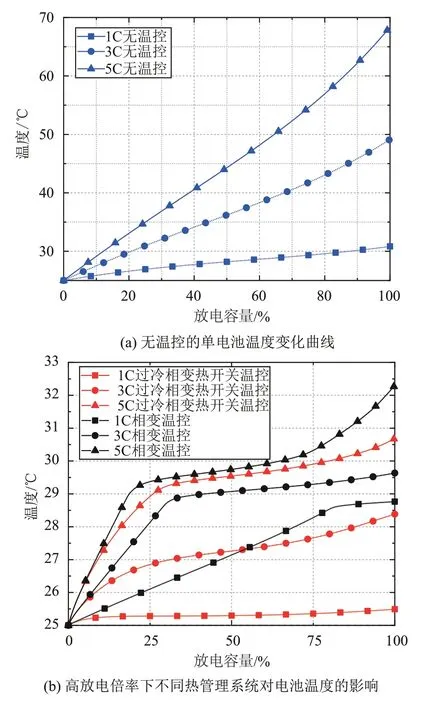

3.4 放电倍率对热管理系统的影响

图14(a)和(b)显示了在不同的放电倍率下无温控的单电池和具有热管理系统的单电池在放电过程中的温度变化。由图14(a)可知,无温控的单电池在1C 和3C 的放电倍率下完全放电后的温度均小于50 ℃,而当电池以5C 的倍率放电时最终温度为68.37 ℃,远远高于电池工作区间的温度上限50 ℃。因此,电池在较高的放电倍率工作时,需采用必要的热管理设施以减缓电池温度升高的速率。由图14(b)可知,热管理系统有效地减缓了电池的温升速率。采用相变温控的热管理方式后,电池在1C、3C、5C的放电条件下的最终温度分别为28.8 ℃、29.6 ℃、32.3 ℃。采用过冷相变热开关温控的热管理方式后,最终温度分别为25.5 ℃、28.3 ℃、30.7 ℃。与相变温控相比,采用过冷相变热开关温控的方式在1C、3C、5C的放电条件下,电池的最终温度分别下降了3.3 ℃、1.3 ℃、1.6 ℃。因此,新型热管理系统对电池温度的控制有更好的效果。

图14 单电池温度变化情况Fig.14 Temperature of battery cell

3.5 环境初温对热管理系统的影响

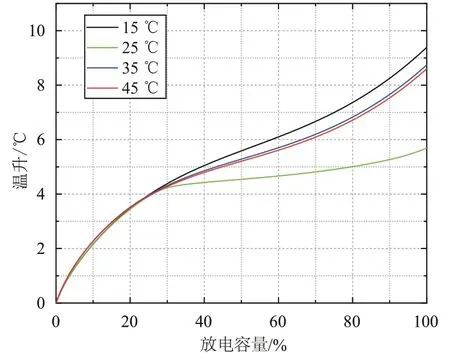

图15、16表示在5C放电倍率的条件下不同环境初温对电池温度变化情况的影响(冷板中水流温度与环境温度相同)。当环境初温为35 ℃和45 ℃,且高于相变材料的熔点时,相变材料完全融化,处于液态。此时热开关完全启用,活塞与冷板间的空气层变得极薄,可以近似地认为活塞与冷板完全贴合。当电池完全放电后,电池温度分别升高了8.74 ℃和8.6 ℃。当电池初温为25 ℃时,随着放电容量的增大,电池温度逐渐升高;电池温度达到29 ℃后,相变材料开始融化,利用潜热来吸收电池放出的热量,同时热开关开始启用,增强对流换热能力。完全放电后,电池温度升高了5.69 ℃。当电池在较低的初温条件下,由于相变材料的温度没有达到熔点,始终处于固态,热开关处于断开的状态,因此只能采用显式储热的方式来吸收热量,无法与冷板进行高效的换热,与其他环境初温相比,电池在放电结束后温升较高,为9.39 ℃。

图15 不同初温电池的温度变化Fig.15 Temperature changes of the battery with different initial temperatures

从图16 可以看出,由于相变材料所处的状态受到环境温度的影响,因此不同初温下控温效果不同。在较高和较低的环境初温情况下,虽然相变材料都没有发生相变,但在放电结束后电池的温度略有差异。一方面,相变材料完全融化时热开关完全启用,增强了与冷板的换热效果,使热量快速耗散。另一方面,六水合氯化钙液态时的比热容要大于固态时的比热容,升高相同的温度时能储存更多的热量,显式储热的能力更强,因此相较于低温情况,高温时热管理系统的管理效果较好。而在正常初温情况下,热管理系统可以通过相变储热以及热开关与冷板的对流换热来将电池产生的热量储存和耗散,因此具有更好的温度控制效果,能够将电池的温度在较长时间内控制在最佳温度工作区间。

图16 不同初温时电池的温升Fig.16 Temperature rise of the battery at different initial temperatures

4 结论

1)电池在较大的放电倍率下温升速率较快,因此必须采用必要的温控措施来保证电池的温度处于正常的工作温度区间,相变材料在温升控制上具有更好的效果,使电池较长时间保持在30 ℃附近,从而让电池具有最佳的放电性能。

2)虽然冷板中水流的持续流动可以带走一部分电池的热量,并且使相变材料内部温度分布较为均匀,但相变材料的储热量会有所降低。冷板内液体流动应进一步进行调控,当活塞与冷板完全贴合后再开启冷板,这样既增加了相变材料的储热量,又减少了泵功。

3)当外界环境温度较低时,相变起到温度缓冲的作用。相变材料的过冷特性使电池温度下降至工作温度区间下限的时间延长约660 s。相比于无过冷的相变温控,过冷相变温控具有更好的热管理效果,使电池较长时间地处于正常温度区间。