基于可调谐二极管激光吸收光谱技术的炉内燃烧场参数在线监测系统设计

2022-05-11李源郭志成孟晓超陈科峰任利明毛睿岑可法

李源,郭志成,孟晓超,陈科峰,任利明,毛睿,岑可法

(1.润电能源科学技术有限公司,河南省 郑州市 450052;2.能源清洁利用国家重点实验室(浙江大学),浙江省 杭州市 310027)

0 引言

近年来,在煤炭价格高涨和环保日趋严格的背景下,电力企业为了提高自身竞争力,基于融合数字化技术和工业生产过程提出了智能电厂概念[1-2]。智能电厂一般分为4 个层次,从低至高依次为智能设备层、智能控制层、智能生产监管层和智能管理层[3-5]。其中,智能设备层是智能电厂最为基础的一层,智能设备实现了电厂运行过程中参数的测量。

锅炉是火力发电厂中的能量输出设备,炉内涉及复杂的多相湍流燃烧过程。炉内燃烧场参数的测量对研究燃烧机理、提高燃烧效率和控制污染物排放等具有积极意义。火焰温度和组分浓度是炉内最基础的燃烧参数,燃烧参数的测量技术主要涉及声音、电磁、图像、激光和光谱等技术[6-11]。

燃烧温度是表征燃烧强度和热释放率最直接的物理量;CO 和CO2是表征燃烧反应的关键指标,且CO 含量与壁面高温腐蚀密切相关[12];NO是燃烧过程中主要的污染物,且NO 浓度在一定程度上也能反映出燃烧状况。常规的热电偶和烟气分析仪等测量手段均为单点测量,但单点测量只能反映炉内整体的燃烧状况,而无法反映炉内局部的燃烧状况。单点测量很难监测炉内火焰中心是否偏离,无法有效监测和治理锅炉效率低、污染物排放浓度高、水冷壁高温腐蚀和结渣积灰等问题。此外,常规的热电偶和烟气分析仪等接触式测量手段具有设备寿命短、干扰流场、响应速度慢和灵敏度低等缺点,且这些设备无法长期适应高温、多尘、多变的燃烧环境。针对目前锅炉快速变负荷和工况多变的现状,为探寻锅炉在复杂工况时的最佳运行策略,迫切需要对炉内三维燃烧温度和多种气体组分浓度进行在线测量。

激光燃烧诊断技术是一种在线、非接触式测量手段,可以实现燃烧参数的快速无干扰测量[13]。可调谐二极管激光吸收光谱(tunable diode laser absorption spectroscopy,TDLAS)技术具有系统结构简单、精度高、响应快和适应环境能力强等优点[14]。传统的TDLAS 技术是通过对待测区域内某一组分沿光学路径的积分吸收度进行测量,从而反演出光学路径上的平均温度和组分浓度[15]。有学者[16-17]提出将TDLAS 技术与计算机层析技术(computer tomography,CT)结合,用于重建火焰内部的二维火焰温度和组分浓度场。目前,基于TDLAS 技术测量温度和组分浓度主要还局限于实验室水平,尚未有在实际锅炉上应用的报道。

锅炉燃烧优化的目的是实现高效燃烧、低污染物排放及减小热损失[18-21]。由于实际炉膛为三维结构,炉内火焰温度和组分浓度分布差异较大。但当前的优化控制策略还局限于整体的燃烧状态,没有对炉内燃烧区域进行划分,这样的控制策略不能针对锅炉进行精细化控制。为实现锅炉的精细化优化控制,有必要在优化策略中引入燃烧场参数,包括温度场和多组分浓度场。此外,为减弱高温腐蚀和结渣积灰,针对炉内三维温度和多组分浓度进行实时监测也是十分必要的。本文基于TDLAS技术设计了一种炉内三维温度和多组分浓度在线监测系统。

1 基本原理

1.1 TDLAS原理

TDLAS 技术的理论基础是Beer-Lambert 定律,其原理如图1所示。

图1 Beer-Lambert原理Fig.1 Beer-Lambert principle

假设一束频率为v的激光束穿过待测区域,被均匀气体介质吸收,光路上的积分吸光度为

式中:p为混合气体总压;X为介质气体组分浓度;L为激光束在介质气体中的传输距离;S为吸收线强度;T为温度;av为气体吸收系数。在热平衡体系的条件下,谱线强度S随温度T的变化可以表示为

式中:S(T0)为参考温度T0时的谱线强度;E''为吸收线的低态能级值;h为Planck 常数;k为Boltzmann 常数;c为光速;v0为吸收谱线中心频率;Q(T)为温度T时的配分函数值,可用多项式表示为

其中z0,z1,z2,z3为拟合多项式系数。

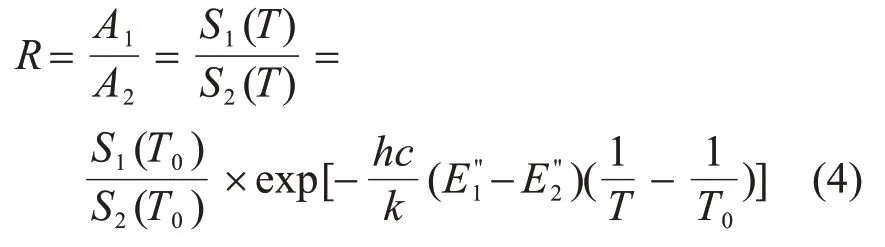

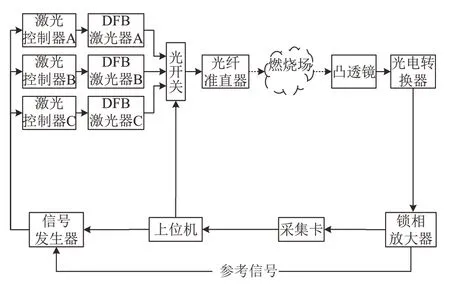

在TDLAS双线测温法[22]中,挑选同种气体分子的2条吸收谱线,将2个吸收线强值相除,消掉配分函数,得到不同吸收谱线强度的比值R为

则待测区域温度T通过式(2)和式(4)可表示为

获取温度T后,选择吸收较大的谱线来计算介质气体组分浓度,可得

为了测量烟气温度及CO、CO2和NO 浓度,在激光波段范围内选择多条相对独立的吸收谱线。选择位于7 153.75 cm-1和7 154.35 cm-1处的2 条H2O 吸收谱线,利用双线测温法反演燃烧温度;选择位于6 338.59 cm-1处的CO 吸收谱线和6 337.99 cm-1处的CO2吸收谱线,同步反演CO 和CO2组分浓度;选择位于1 900.07 cm-1处的NO 吸收谱线,反演NO 组分浓度。吸收谱线在特定条件下的吸光度可利用HITRAN数据库模拟计算[22]。

1.2 代数迭代算法

代数迭代算法(algebraic reconstruction technique,ART)算法是一种典型的CT算法[23]。对待测区域进行二维重建时,将待测区域划分成n×n个网格单元,并假定网格单元内待测量分布均匀。图2为将待测区域划分成10×10的网格单元。

图2 网格化待测区域Fig.2 Girded measurement region

单光路的积分吸收率可表示为光路经过的所有网格对吸收的贡献之和:

式中:Lj为光路经过第j个网格的光程;J为网格总数;aij为第j个网格内第i条射线的积分吸收系数。

基于ART算法,网格单元的吸收系数的迭代计算式为

式中:Ai为第i条射线的积分吸收率;β(k)为第k次迭代的松弛系数;Lij为第i条射线穿过第j个网格的光程。

利用修正型ART 算法[24]获取谱线v1和v2的吸收系数aν1,i和aν2,i,并计算各网格内吸收谱线强度的比值Ri:

将式(9)代入式(5)便可以得到对应网格内的温度值Ti:

再由式(2)得出相应吸收谱线强度Sv1,i(Ti)和Sv2,i(Ti),可计算得到对应网格内气体的组分浓度:

2 系统设计

2.1 一维燃烧参数监测系统方案

为了实现炉内烟气温度和多组分浓度的在线监测,设计一种基于TDLAS的单光纤炉内燃烧参数监测系统。图3为一维燃烧参数监测系统框图,该系统基于TDLAS技术和光开关技术实现高温烟气温度和多组分浓度的同时在线测量。该系统包括上位机、信号发生器、光开关、光纤准直器、燃烧场、凸透镜、光电转换器、锁相放大器、采集卡和单模光纤,以及激光控制器A、B、C,分布式反馈(distributed feedback laser,DFB)激光器A、B、C。其中,光开关可以对传输激光进行物理切换或逻辑操作,实现多参数的同时测量,简化系统结构,节约设备成本。

图3 一维燃烧参数监测系统Fig.3 One-dimensional combustion parameter monitoring system

根据待测燃烧场参数选择DFB激光器的工作波段,DFB 激光器工作波段要涵盖待测参数的吸收谱线范围。DFB 激光器A 选择中心波长为1 397.8 nm,一次扫描可获取7 153.75 cm-1和7 154.35 cm-1处的2条H2O吸收谱线,利用双线测温法反演燃烧温度;DFB 激光器B 选择中心波长为1 579 nm,一次扫描可获取6 338.59 cm-1处的CO 吸收谱线和6 337.99 cm-1处的CO2吸收谱线,同步反演CO 和CO2组分浓度;DFB 激光器C 选择中心波长为5 263 nm,一次扫描可获取1 900.07 cm-1处的NO 吸收谱线,反演NO 组分浓度。该监测系统包括如下步骤:

1)开启仪器设备并调整光路;

2)上位机控制信号发生器输出电信号,3 个激光控制器接收电信号后分别驱动对应的DFB激光器发射激光信号;

3)3个DFB激光器发射的激光信号通过光纤传输至光开关,光开关将3路激光信号耦合成1路激光信号输出,由上位机分时复用控制光开关中三路激光信号的交替输出;

4)光纤准直器将光开关输出的激光信号校正为一束平行激光;

5)平行激光束穿过燃烧场,部分光谱被气体吸收,剩余激光束发生微小偏折并由凸透镜汇聚至光电转换器;

6)光电转换器将入射光信号转换为电信号,传输至锁相放大器,锁相放大器具有2 路输入信号和1 路输出信号,输入信号包括光电转换器输出的电信号和信号发生器输出的参考信号,输入电信号经调试后产生二次谐波输出信号;

7)采集卡接收二次谐波信号,并将模拟信号转变为数字信号传输至上位机;

8)上位机对数字信号进行采集和处理,反演计算出燃烧温度和多组分气体浓度。

该系统与火焰图像系统[6]、声学测温系统[8]、常规火焰光谱系统[10-11]等相比,具有以下优点:1)基于TDLAS技术实现了高温烟气温度和多组分浓度的在线测量;2)基于光开关技术实现了多个燃烧参数的同时测量,简化了系统结构,系统中仅需1台光纤准直器、1台光电转换器和1台锁相放大器,节约了设备成本费用;3)光开关技术为分时测量技术,消除了多组分气体测量时气体间的相互干扰。

2.2 多维燃烧参数监测系统

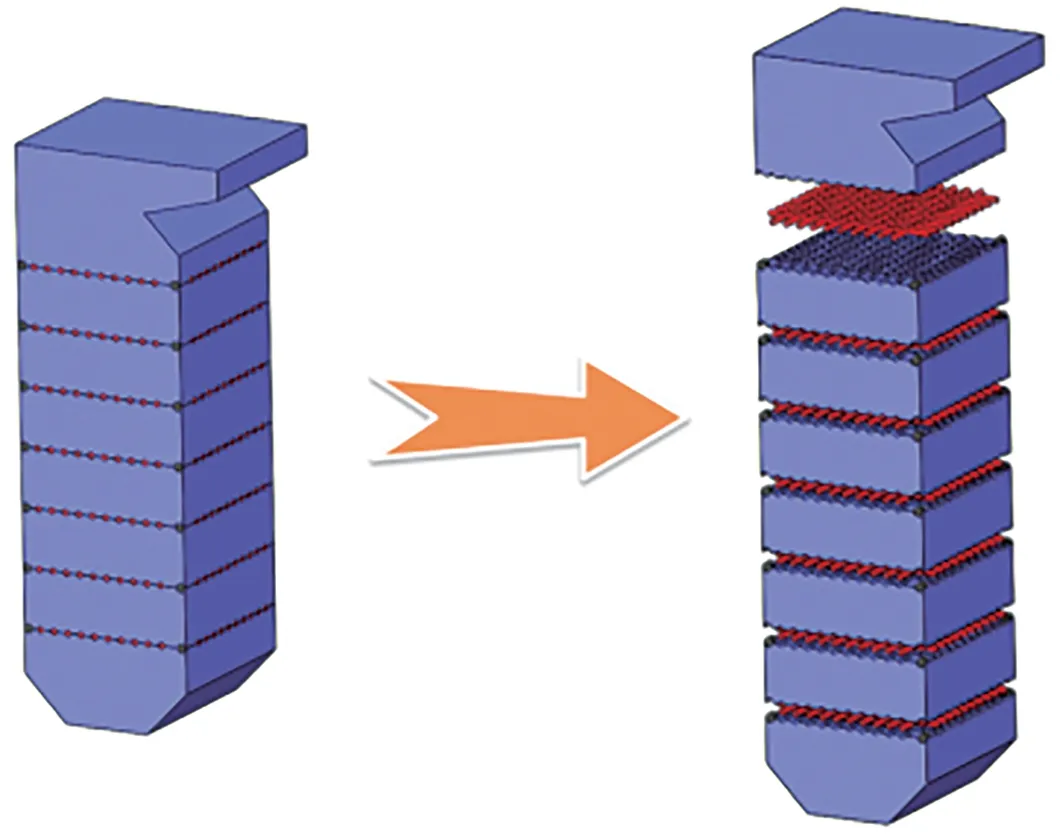

为了实现炉内多维燃烧参数的在线监测,设计一种基于TDLAS的炉内三维燃烧参数监测系统。三维燃烧参数测量包括3个步骤:1)将炉膛划分为多层二维水平切片;2)基于ART算法重建二维燃烧参数;3)利用二维燃烧参数数据重构三维燃烧参数。图4为一种基于TDLAS的炉内三维燃烧参数监测系统,包括TDLAS控制与处理单元、激光发射单元、测试单元和信号采集单元。基于分层切片法将测试单元中的炉膛划分为N层切片,将三维燃烧参数测量转化为N个二维燃烧参数测量。

图4 三维燃烧参数监测系统Fig.4 Three-dimensional combustion parameter monitoring system

将每一层切片分为n×n个网格单元,利用TDLAS技术和ART算法重建该层切片的二维燃烧参数。图5为炉内二维切片燃烧参数监测系统,包括上位机、信号发生器、光开关、单模光纤、分光器、光纤准直器、二维燃烧场、光电转换器、采集卡、锁相放大器,以及激光控制器A、B、C,DFB激光器A、B、C。其中,分光器可将单束激光均匀分成多束激光,既保证了多束激光的同步性又简化了系统结构。与2.1节相同,DFB激光器的工作波段根据待测燃烧场参数进行选择,DFB 激光器A 选择中心波长为1 397.8 nm,DFB激光器B选择中心波长为1 579 nm,DFB激光器C选择中心波长为5 263 nm。

图5 二维燃烧参数监测系统Fig.5 Two-dimensional combustion parameter monitoring system

炉内二维切片燃烧参数在线监测系统包括如下步骤:

1)打开所述仪器设备并调整光路;

2)上位机控制信号发生器输出模拟信号,3 个激光控制器接收模拟信号后分别驱动对应的DFB激光器发射激光信号;

3)3个DFB激光器发射的激光信号通过光纤传输至光开关,光开关将3路激光信号耦合成1路激光信号输出,由上位机分时复用控制光开关中3路激光信号的交替输出;

4)光开关输出的激光信号通过单模光纤传输至分光器,分光器将输入的1 路激光信号分为2n路激光信号;

5)分光器输出的2n路激光信号通过光纤分别传输至2n个光纤准直器,每个光纤准直器将对应的1路激光信号校正为1束平行激光;

6)2n束平行激光穿过二维燃烧场,形成一个n×n的光路网格,2n束激光的部分光谱被气体吸收后分别被对应的2n个光电转换器接收;

7)2n个光电转换器分别将接收的激光信号转换为电信号,并统一传输至采集卡;

8)锁相放大器具有2 路输入信号和1 路输出信号,输入信号包括采集卡输出的电信号和信号发生器输出的参考信号,输入电信号经调试后产生二次谐波输出信号,二次谐波信号传输至上位机;

9)上位机对输入信号进行采集和处理,计算反演出二维火焰温度和组分浓度场。

在获取N层切片的二维火焰温度和组分浓度场数据后,基于分层切片法重构出炉内三维火焰温度和组分浓度场。

该系统与三维火焰图像系统[7]、三维声学测温系统[9]等相比,具有以下优点:1)基于TDLAS 技术和ART 算法实现了炉内二维火焰温度和组分浓度场的非接触式在线测量,并在此基础上基于分层切片法重构三维火焰温度和组分浓度场;2)光开关技术作为一种分时测量技术实现了多个燃烧参数的同时测量,并消除了多组分气体之间的相互干扰;3)分光器技术简化了二维燃烧场参数测量系统的结构,节约了设备成本。

3 结果与讨论

目前,由于现场条件及设备可靠性等限制,本系统尚未布置于实际电站锅炉。为展示炉内三维燃烧参数的测量效果,本文基于锅炉燃烧仿真数据重建炉内三维燃烧参数分布,并以某300 MW直流燃煤锅炉为对象进行燃烧仿真研究。锅炉型号为SG-1025/16.7-M313UP,采用中储式制粉系统。燃烧方式为四角切圆燃烧,设有5层一次风、7层二次风、2层三次风,其中,二次风又分为分离燃尽风(separated overfire air,SOFA)、紧靠布置 燃 尽 风(closed-coupled overfire air,CCOFA)、周界风及其他二次风。表1为锅炉燃用煤质特性。表2 为锅炉燃烧仿真边界条件。利用ICEM 软件进行全炉膛网格划分。利用Fluent 软件进行锅炉燃烧数值计算,其中,湍流流动采用k-ε模型,辐射传热采用P1 模型,颗粒运动采用随机轨道模型,气相湍流燃烧采用混合分数/概率密度函数模型,煤粉挥发分析出采用单步反应模型,焦炭燃烧计算采用动力/扩散控制反应速率模型。

表1 锅炉燃用煤质特性Tab.1 Properties of the burning coal

表2 锅炉燃烧仿真边界条件Tab.2 Combustion simulation boundaries of the boiler

根据锅炉结构和燃烧仿真结果,将锅炉划分为7 层切片,每层切片划分为10×10 的网格,如图6 所示。根据锅炉燃烧仿真结果,获取每层切片的二维燃烧数据后,基于分层切片原理,重构获取炉内三维燃烧参数。

图6 锅炉多层切片Fig.6 Boiler multilayer sections

图7 为基于仿真数据重建的炉内三维温度及CO、CO2、NO 浓度分布。通过三维燃烧场参数分布可以清晰地了解炉内各区域的燃烧信息。从图7(a)可以看出,在水平方向上,炉内温度表现为中心高、四周低;在高度方向上,炉内温度随着标高的增加表现为先增加再减小的趋势。炉内火焰温度的分布主要与火焰中心位置相关,火焰中心为炉内燃烧最剧烈也是火焰温度最高的地方。从图7(b)可以看出,主燃烧器区域CO 浓度最大,这主要与锅炉低氮运行时此处严重缺氧有关。从图7(c)可以看出,炉底部和上部区域CO2浓度较高。炉底部CO2浓度较高主要是由于炉底部空气量较少,大量反应生成的CO2积聚于炉底部。炉上部CO2浓度较高则主要是由于该区域煤粉已与空气完全反应。从图7(d)可以看出,主燃烧区域存在一个低NO 浓度区域,这主要是由于主燃烧区域严重缺氧,导致该区域生成大量CO、NHi及HCN 等产物[25],将形成的NO 还原成N2。

图7 炉内三维燃烧参数重建Fig.7 Remonstration of three-dimensional combustion parameters in furnace

利用炉内三维温度分布特征可以准确判断炉内火焰中心是否偏斜、火焰高度是否合理、热负荷分布是否均匀等情况,有利于提高锅炉效率、防治结渣积灰、消除汽温/烟温偏差。利用炉内CO和CO2三维分布特征可以准确判断炉内各区域燃烧反应状态,有助于锅炉精准配风/配煤、消除燃烧死区、提升燃烧效率。此外,由于高温腐蚀与CO 分布存在一定的相关性[12],基于炉内CO 三维分布情况可以有效防治水冷壁高温腐蚀。利用炉内NO 三维分布特征可以准确判断炉内各区域NO生成特征,有助于制定合理的配风、配煤、掺烧方式,以降低锅炉出口NO 排放量。因此,炉内三维燃烧参数在线监测十分有利于锅炉精细化燃烧调整。

4 结论

基于TDLAS技术设计了一种炉内燃烧场参数在线监测系统,包括一维和多维燃烧参数在线监测系统,可监测的燃烧参数包括温度及CO、CO2和NO浓度等。得到以下结论:

1)在一维燃烧参数在线监测系统方案中,基于TDLAS技术和光开关技术实现炉内多个燃烧参数的同时在线测量。其中,光开关技术主要用于同时测量多个燃烧参数。

2)在二维燃烧参数在线监测系统方案中,基于TDLAS 技术、分光器技术和ART 算法实现平面内多个燃烧参数的同时在线测量。其中,分光器技术主要用于测量二维燃烧场参数。基于分层切片原理将三维燃烧参数测量问题转化为多个二维燃烧参数测量问题。

3)在三维燃烧参数在线监测系统方案中,先将三维炉膛划分为多个二维分层切片,再基于TDLAS技术和ART算法重建分层切片的二维燃烧参数,最后利用多个二维燃烧参数数据重构三维燃烧场参数。