全自动剥锌机阴极板自动接驳系统的设计*

2022-05-10高泽宇赵晓燕

□ 高泽宇 □ 石 峰 □ 赵晓燕 □ 王 凯 □ 郭 鑫

1.矿冶科技集团有限公司 北京 1001602.北矿机电科技有限责任公司 北京 100160

1 现有情况分析

湿法冶锌以劳动条件好、环保,以及生产利于连续化、自动化、大型化等优点,成为当今世界金属锌冶炼的一种主流工艺[1-2]。目前,由于人工剥锌效率低,工人劳动强度大,国内各锌冶炼企业陆续开始使用自动剥锌系统成套设备[3-4]。

在实际使用过程中,自动剥锌系统往往无法达到设计时的生产效率,造成这一现象的一个主要原因是阴极板在天车与自动剥锌系统之间对接,需要花费大量时间。因此,尽管各单体设备的工作效率很高,但是阴极板在电解槽和自动剥锌系统之间的传输受到限制,导致自动剥锌系统等待或空载运行,严重影响自动剥锌系统的工作效率。

阴极板接驳装置用于阴极板在天车与自动剥锌系统之间的转运。自动剥锌系统的进板端用于接收天车吊装来的阴极板,并将阴极板运输至自动剥锌系统。自动剥锌系统的出板端用于接收自动剥锌系统输出的阴极板,并配合天车将阴极板运走[5]。

现有的阴极板接驳装置主要有两种。一种是由天车直接与传输链进行对接,阴极板直接在传输链上由天车放置或取出[6]。这种装置在工作时需要人工辅助,以保证天车的姿态。在对接时,需要人工检查阴极板是否放置到位。由此,阴极板接驳的速度受到大幅影响。一旦工人疏忽,会引起阴极板掉落、卡板等故障,造成阴极板损坏,甚至设备严重损伤。另一种是通过对接装置,先将阴极板存放在指定位置,然后通过运载小车实现阴极板输入与输出自动剥锌系统[7]。采用这种装置,缩短了天车取放阴极板的时间,但是在运输过程中仍然需要人工辅助,并没有彻底解决问题。同时,由于装置结构缺陷,无法应用于3.2 m2大极板剥锌系统,无法适应湿法锌冶炼未来的发展趋势。

2 接驳系统总体设计

笔者所设计的全自动剥锌机阴极板自动接驳系统包括运载装置、放置装置、电驱动系统、控制系统等,以运板链为自动剥锌系统的输入端与输出端,自动接驳系统作为天车与运板链的中转,完成阴极板在天车与自动剥锌系统间快速、平稳的传输作业过程,保证运板链及自动剥锌系统连续工作。自动接驳系统执行机构如图1所示。

自动接驳系统的工作流程如下:运载装置在初始位等待,天车将从电解槽吊出的待剥锌阴极板放置到进板端的阴极板放置装置上,阴极板运载装置的举升机构下降,并水平移动;到位后,举升机构上升,举起固定数量的阴极板,并反方向水平移动;运载装置移动到位后,待运板链停止,运载装置的举升机构下降,阴极板落于运板链上;运载装置回到初始位,等待进入下一工作流程。

3 运载装置设计

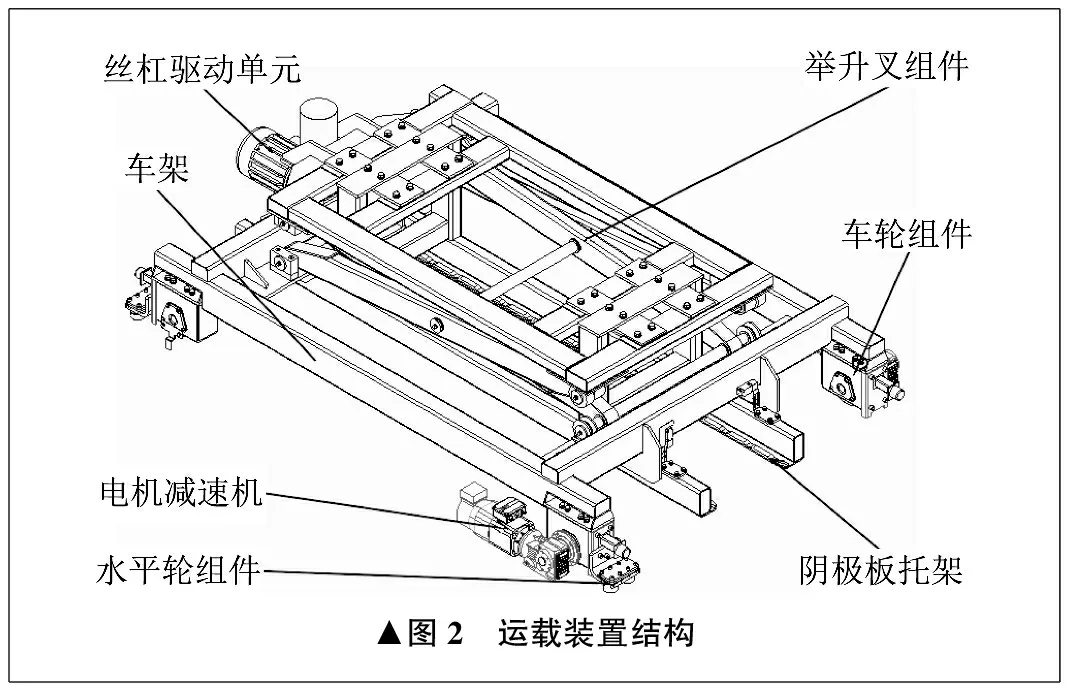

运载装置主要由车架、阴极板托架、举升叉组件、车轮组件、水平轮组件、电机减速机、丝杠驱动单元等组成,结构如图2所示。

车轮组件安装于车架上,使运载装置可以在导轨上水平运动。水平轮组件安装于运载装置一侧的两个车轮组件上,与导轨接触,起到导向和防止脱轨、倾覆的作用。运载装置主体由两个安装于前侧两个车轮组件上的电机减速机驱动,实现沿固定轨道的水平运动。通过建模计算可知,运载装置质量为2 100 kg。设计运载装置最多可接收共计19块阴极板,每块阴极板的质量约为120 kg,则负载质量M2约为2 280 kg,总质量M为4 380 kg。运载装置运行速度为v1,运载装置最高运行速度v1max为0.5 m/s。根据自动剥锌机运行要求,运板小车的运行功率Pm为:

Pm=Mgμmv1

(1)

式中:g为重力加速度,取9.8 m/s;μm为金属滚轮与金属导轨之间的滚动摩擦因数,为0.07。

由式(1)计算可得运载装置最大运行功率为1.5 kW,则单侧车轮至少需要提供的运行功率Pd为0.75 kW。主动轮组直径dm为0.230 m,当运载装置达到最大运行速度时,主动轮组转速ωm为:

电机减速机的使用因数fB根据选型手册取1.5,则单侧电机减速机的扭矩Tm为:

Tm=9 550PdfB/ωm=258.64 N·m

单台电机减速机功率选择为1.5 kW,确定电机转速为1 400 r/min,扭矩为256 N·m,速比为25.91。

举升叉组件安装于车架上,在丝杠驱动单元的驱动下,可以实现升降运动。阴极板托架安装在举升叉组件上,托架上设有托板,托板上带有齿板,齿板与阴极板的吊耳配合,在阴极板托架上升时,齿板可以通过吊耳托起阴极板。

根据设计,阴极板托架的行程为100 mm,则滚珠丝杠电机运行速度v2的最高值为0.02 m/s。根据阴极板托架上升运行要求,举升运行功率Ps为:

Ps=(μs+1)M2gv2

(2)

式中:μs为导向面的摩擦因数,为0.005。

由式(2)计算可得阴极板托架举升的最大运行功率为0.45 kW。根据选型手册,丝杠电机的传动效率为0.2,则丝杠电机功率至少为2.25 kW。对照选型手册,选用运行功率为2.6 kW,转速为1 000 r/min的丝杠电机。根据负载和丝杠电机功率,对照机械设计手册和选型手册,选用丝杠公称直径为58 mm,丝杠导程l为12 mm,最大扭矩为179 N·m的滚珠丝杠。丝杠做举升运动,轴向力主要为M2所产生的重力,则丝杠的扭矩Ts为:

(3)

式中:ηs为进给丝杠的正效率,根据导向面摩擦因数查表后取0.95。

由式(3)计算可得,丝杠扭矩Ts为45.16 N·m,小于丝杠电机最大扭矩(179 N·m),因此所选丝杠电机符合安全使用要求。

4 放置装置设计

放置装置用于接收和暂存阴极板,以配合天车和运载装置完成阴极板的接驳作业过程。放置装置主要由放置架主体、齿板架组件、定位组件、限位座组件、导向组件等组成,结构如图3所示。

齿板架组件安装于放置架主体的内侧,用于存放阴极板。齿板架组件上设有与天车及运载装置上阴极板放置间距相等的齿形卡槽,齿形卡槽与阴极板的导电梁配合,用以限制阴极板放置的间距和位置,保证运载装置和天车可以快速、准确取出和放置阴极板。导向组件主要由两条平行导轨组成,便于运载装置在放置装置上实现水平方向行进。限位座组件分布于导向组件的前后两端,用于限制运载装置行进的极限位置,防止运载装置从前后方向驶离放置装置而发生事故。定位组件主要由定位锥和传感器组件组成。定位锥组件用于吊运阴极板的天车的定位,并具有一定纠偏能力,使天车可以自动运行到指定位置,完成阴极板的取出和放置过程,大幅减少人工干预。传感器组件用于运载装置的定位,以便运载装置能够准确停在放置装置的指定位置,取出和放置阴极板。

5 控制系统设计

运载装置满载后总体惯性较大,对控制响应和定位精度的要求比较高,因此选用以S120变频控制系统为核心的驱动单元和以S7-1200可编程序控制器为核心的控制单元,组成独立控制系统来进行控制[8-9]。

S120变频控制系统是新一代驱动产品,集电压-频率正比控制、矢量控制、伺服控制于一体,具备强大的基本定位功能[10]。

运载装置满载之后,运行速度较快,在到位抱闸时阴极板会由于惯性产生较大幅度的晃动。另一方面,运载装置满载之后质量较大,惯性较大,抱闸后难以实现精准定位。对此,采用S120变频控制系统驱动单元,对驱动电机进行精准控制。采用两段式抱闸的方式,实现运载装置的精确定位和阴极板的晃动消除。运载装置启动并进入匀速状态后,运载小车在快要到达预定位置时通过固定位置传感器1,此时进行第一阶段减速,使运载小车进入低匀速模式,阴极板因为减速时所产生的惯性,开始摆动。运载装置通过固定位置传感器2,此时进行抱闸,在低速情况下,运载装置的惯性对位移的影响会大幅减小,从而实现精准定位。仍在摆动的阴极板通过抱闸时产生的减加速度抵消原有摆幅,实现平稳放置。两个固定位置传感器的位置通过计算确定。

6 应用

笔者通过前期大量调研,针对阴极板在天车和自动剥锌系统之间接驳困难的问题,对现有对接系统进行改进,设计了全自动剥锌机阴极板自动接驳系统,并成功进行了工业应用,应用现场如图4所示。

7 结束语

笔者将设计的全自动剥锌机阴极板自动接驳系统作为阴极板在天车与自动剥锌系统之间的中转平台,实现在天车与自动剥锌系统同时工作的情况下完成阴极板的对接和转运,高效稳定完成了阴极板在自动剥锌系统与天车之间的接驳作业过程。应用这一自动接驳系统,可以实现天车与自动接驳系统、自动接驳系统与自动剥锌系统之间的连续化、自动化、无人化作业,缩短设备的空载和等待时间,提高生产效率,降低人工和运营成本,为实现湿法锌冶炼全流程自动化及建设智能化工厂奠定了基础。