热塑片材辊压机加热辊的流道设计和热仿真分析

2022-05-10□李杨

□ 李 杨

江苏正威新材料有限公司 江苏如皋 226500

1 研究背景

纤维增强热塑片材具有密度低、比强度及比模量高、抗冲击、抗疲劳、耐腐蚀、易成型等优点,在交通运输、新能源、建筑、航空、航天等领域得到广泛应用,成为目前复合材料领域研究的重点[1-2]。连续毡增强热塑片材具有各向同性、抗移性好、浸润性好、机械刚度高等其它片材难以代替的优势,成为当今热塑材料研发的热点。连续毡增强热塑片材是由连续毡与上下淋膜层在加热、加压的情况下,经热塑性树脂与连续毡充分浸润并冷却定型生成的片材[3-4]。连续辊压复合生产线因构思独特、结构新颖、传热效率高、投资少等优点,在热塑片材复合领域具有良好的应用前景。

加热辊是连续辊压复合生产线的关键部件,其性能直接关系到热塑片材的生产质量和整条生产线的运行速度。加热辊的性能参数主要包括加热辊的结构强度、加热能力、辊面温度均匀度。加热辊通过将加热后的热油循环输送至加热辊流道中对辊面进行加热,通过钢带将热量传递至复合片材。加热辊的热计算是加热辊设计的关键步骤,良好的流道布置和充分的热源供应是辊压生产线生产效率和产品质量的保证。

2 加热辊流道设计

2.1 钻孔流道

热塑片材辊压机加热辊通常参照人造板辊压机加热辊的结构进行设计,加热辊采用芯轴+辐板的结构设计,辊筒外径为3 500 mm,辊筒壁厚为50 mm,辊面宽度为2 400 mm。辊筒采用Q345B钢卷板,芯轴采用Q345B钢锻件,焊后去应力退火,加工后校静平衡。

加热辊流道采用钻深孔方式,钻孔直径为25 mm,钻孔深度为2 400 mm。共有72个孔,在辊筒壁上沿圆周方向均布。流道孔的长径比达到96,属于特殊深孔,需要专用设备和专业人员进行加工。

深孔加工的难点有四方面[5-6]。

第一,刀杆受孔径的限制,直径小,长度长,导致刚性差,强度低,切削时易产生振动、波纹、锥度,影响深孔的直线度和表面粗糙度。

第二,在钻孔和扩孔时,冷却润滑液难以到达切削区,造成刀具耐用度降低,排屑困难。

第三,在深孔的加工过程中,不能直接观察刀具切削情况,难以判断切削过程是否正常。

第四,为了保证深孔在加工过程中顺利进行,并达到设计要求的加工质量,需要增加刀具内或刀具外排屑装置、刀具引导和支承装置、高压冷却润滑装置,设备结构复杂。

流道的深孔加工是加热辊加工工序中的难点,专业性强,若钻孔厂家不具备其它工序生产和加工能力,则转场及各衔接工序间的质量控制会严重制约加热辊的生产周期和质量,给加热辊的生产带来很多困难。流道采用钻深孔方式加工的加热辊,总质量约为25 t,总成本为120万元,加工周期为3个月。

在实际工作中,连续毡增强热塑片材的浸润压力一般小于5 MPa,远小于人造板的成型压力。热塑性树脂的熔融温度一般在150~250 ℃之间,远低于人造板的成型温度。连续毡增强热塑片材厚度薄,一般为0.2~1.0 mm,片材成型需要的热量远小于人造板的成型热量。基于以上情况,笔者在充分了解加热辊结构原理的基础上,提出采用螺旋流道代替钻孔流道。

2.2 螺旋流道

加热辊采用芯轴+辐板的结构,辊筒外径为3 500 mm,壁厚为20 mm,辊面宽度为1 800 mm。辊筒内壁沿螺旋方向均匀焊接八条流道,流道采用直径为50 mm的半圆管,半圆管的壁厚为2.5 mm,螺距为1 200 mm。半圆管焊接在辊筒内壁上,焊缝密实、均匀,经过超声波无损探伤。

辊筒芯轴的两端连接中心回转接头,导热油一端进油、一端回油,或采用两端进油、两端出油的方式。单条流道总长度约为16 m,辊面设计温度为150~250 ℃,表面温度均匀度不大于5 K。采用螺旋流道后,辊筒质量减小25%~30%,成本降低30%,加工周期大大缩短。在使用过程中,由于辊筒的质量大大减小,驱动电机的功率降低10 kW,加热辊启动、加速性能大大提高,避免辊面与钢带的磨损,延长钢带的使用寿命,减少加热辊面的修磨次数,产生较佳的经济效益。

3 加热辊热力学仿真

应用SolidWorks软件对加热辊进行建模,为了便于计算和划分网格,只对辊筒外壁进行建模,并通过SolidWorks软件自带的Flow Simulation插件进行仿真分析,实现建模与仿真的无缝对接[7-8]。对模型进行封盖处理,设定流道入口导热油的速度为2.5 m/s,入口压力为0.2 MPa,导热油温度为280 ℃,流道出口压力为0.1 MPa,出口温度为20 ℃。导热油的牌号为HD-330,其密度为1 157.47 kg/m3,比热容为2 240 J/(kg·K),黏度系数为2.6 MPa·s,导热系数为0.113 0 W/(m·K)。辊筒的材质为Q345B钢,其密度为7 850 kg/m3,比热容为460 J/(kg·K),导热系数为49.8 W/(m·K)。加热辊的初始温度为20 ℃。

为保证计算精度,并适当减小计算量,全局网格设置采用五级[9],封闭细孔缝,螺旋流道分布如图1所示。螺旋流道分为八组,一端进入,另一端流出。加热辊网格如图2所示。

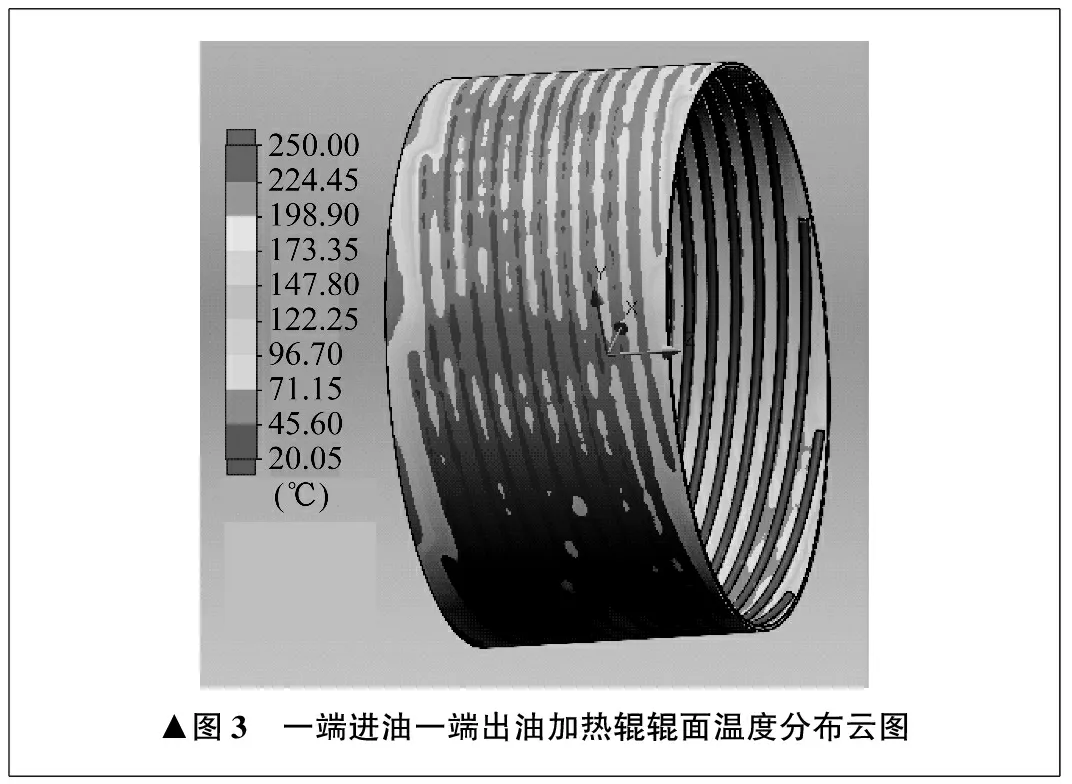

采用一端进油、一端出油,加热辊辊面温度分布云图如图3所示。由图3可以看出,辊面温度分布不均匀,导热油进口区域辊面温度较高,中间部分次之,出口区域辊面温度最低,原因是辊面上相邻流道的起始段间隔约为1 375 mm,间隔较大,热传导距离远,造成辊面两端温度分布不均匀。辊面进口一端的温度明显高于出口一端,原因是导热油从一端进入,一端流出,导热油进口温度明显高于出口温度。这样的辊面温度分布无法满足设计要求。

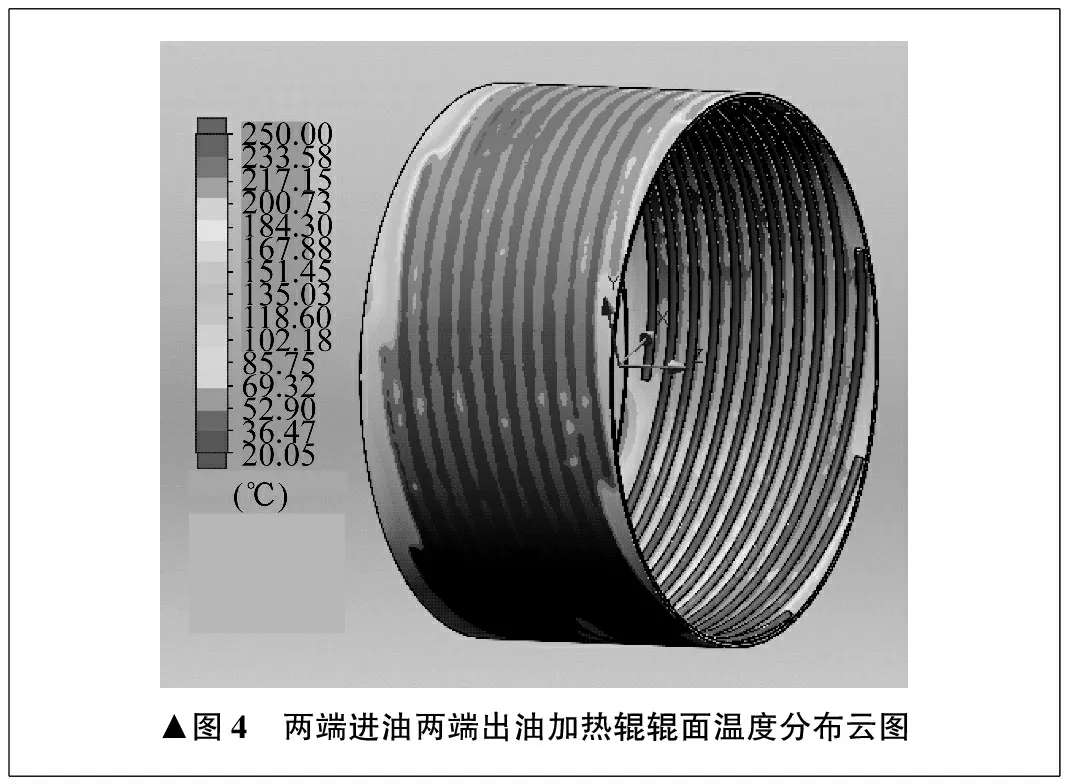

将加热辊改为两端进油、两端出油方式,进油口与出油口间隔分布,辊面温度分布云图如图4所示。由图4可知,辊筒中间热量分布比较均匀,中间部分的温度高于两端,原因是中间部分流道集中,热交换充分,两端导热油进出口间隔分布,温度相对较低。辊筒的中间部分是工作区域,这样的温度分布符合预期,满足使用要求。

根据加热辊的使用和验收要求,在加热辊两侧距边缘各200 mm位置、辊中间位置沿辊面圆周方向各取八个测量点、非均匀分布,这24个测量点中温度最高值与最低值之差即为辊面温度均匀度的测量值。加热辊辊面温度测量值见表1。由表1可知,辊面温度最高为247.59 ℃,最低为243.16 ℃,辊面温度均匀度为4.43 K,满足设计要求。

表1 辊面温度测量值

加热辊在工作过程中,辊面会向周围辐射散热,造成周围局部高温。为有效减少热量散失,改善周围的工作环境,加热辊外层需加防护罩。

4 加热辊温度影响因素

根据设计经验[10],导热油流速、导热油温度、导热油黏度、流道直径都会对加热辊辊面温度产生影响,各参数对加热辊辊面温度的影响曲线如图5所示。

由图5可知,随导热油黏度的变化,辊面温度变化很小,导热油黏度对辊面温度的影响较小。在其它条件不变的情况下,导热油的过流面积对辊面温度影响明显,两者之间呈线性关系。导热油流速、导热油温度对辊面温度的影响较大。在设计过程中,主要通过对流道直径进行优化,来控制辊面温度。在实际生产中,主要通过模温机比例积分微分闭环控制调节导热油温度和流道直径,来达到控制辊面温度的目的。

5 结束语

加热辊是热塑片材辊压机的重要部件,其设计质量直接关系到辊压生产线的效率和产品质量。传统的导热油流道主要采用钻深孔加工,结构复杂,加工难度大,成本高。笔者对热塑片材辊压机加热辊使用状况进行具体分析,提出采用螺旋流道,大大降低加工难度和生产成本,缩短加工周期,具有广阔的应用前景。

通过对加热辊三维建模,利用SolidWorks软件自带的Flow Simulation插件进行流体仿真,结果表明采用八组φ50 mm半圆管焊接流道,螺距为1 200 mm,两端进油,两端出油,在导热油流速为2.5 m/s的情况下,加热辊辊面温度均匀度为4.43 K,满足设计要求。在实际应用中,通过对导热油温度和流量进行比例积分微分控制,可以实现加热辊表面温度的准确控制。