平台运动对井下钻井液压力波动的影响分析*

2022-05-10王川刘静刘超王国荣方海辉郑语嫣

王川 刘静 刘超 王国荣 方海辉 郑语嫣

(1.西南石油大学机电工程学院 2.宝鸡石油机械有限责任公司)

0 引 言

无隔水管钻井技术是双梯度钻井系统的一种,与传统的隔水管钻井技术不同,该技术不采用常规的隔水管并通过海底钻井液吸入模块将井眼环空与海水隔开。无隔水管钻井技术在钻井作业时,钻井液由平台钻井泵经平台输送管汇进入钻杆,再经钻杆到达井底后从钻头喷射进行破岩,随后携带岩屑由井筒环空上返至泥线处,再经海底无隔水管钻井技术吸入模块分流进入海底举升泵组,最后通过钻井液举升泵组的举升作用经小直径的上返管线返至钻井平台,返回的钻井液经处理后重新进入钻井液循环系统。该技术通过控制海底钻井液举升泵的转速和流量来控制旋转防喷器内的钻井液液面,进而达到控制井筒压力的目的。

无隔水管钻井液返回钻井系统(RMR)最先由挪威AGR Subsea公司提出并研发,主要用于解决常规隔水管系统面临的井下安全作业窗口狭窄和压力调控困难等问题,目前已进行了工业应用[1-3]。徐群等[4]总结了无隔水管海洋钻井技术的发展状况,对RMR技术的应用特点进行了分析。高德利等[5]在无隔水管钻井系统中钻柱的纵横弯曲变形力学模型和纵向振动模型的基础上,分析了影响无隔水管钻井作业过程中钻柱变形和运动的主要因素和规律,但没有考虑平台的运动对管柱振动的影响。王杰[6]建立了无隔水管钻井钻柱的横向振动和涡动力学模型,并考虑了平台偏移和海洋环境等因素对钻柱振动的影响,但没有考虑钻柱振动对井下压力的影响。J.HAAФ等[7]建立了钻柱升沉补偿系统作用下的钻柱振动模型,研究了升沉补偿系统液缸的摩擦对补偿性能的影响。张萌等[8]利用达朗伯原理,建立了并联和串联2种形式的半主动式钻柱升沉补偿装置力学模型,分析了对应的补偿机理。文献[7-8]均没有考虑升沉系统对井下钻井液压力波动的影响。

J.CHOE[9]深入研究了RMR的井下压力计算方法、地层气侵的检测方法、U形管效应以及钻井过程中的井控规律和压井方法,并与传统的隔水管钻井技术进行了对比。R.K.CLARK等[10]基于流体流动基本方程,建立了计算井下压力波动的综合理论方法,通过与现场测量的数据对比,表明钻柱的升沉运动以及钻井液的流变模型引起的井下流体流动速度变化对波动压力影响较大,但没有考虑平台的运动对钻柱升沉运动以及井底压力波动的影响。葛瑞一[11]建立了深水无隔水管水力学计算模型,在水力学模型的基础上研究了不同工况下钻井液的流动情况及井下压力计算方法,还分析了U形管效应和浅层钻井作业事故的应对方案。周昌静等[12]建立了叶片圆盘泵速度调节的数学模型,并通过试验证明模型对无隔水管钻井过程中井下压力调节具有较高的精度。

本文针对深水无隔水管钻井系统作业过程中钻井平台的运动响应对井下钻井液压力扰动的问题,建立了钻井平台-升沉补偿-钻柱纵向振动耦合模型和井下钻井液压力计算模型,分析了海洋环境因素对平台运动响应、钻柱升沉运动响应以及井底压力的影响;研究了升沉补偿系统、钻井液密度和钻井液举升泵对井下压力的影响。所得结论可为无隔水管钻井系统作业时钻井液密度和钻井液举升泵扬程的选择提供参考。

1 钻井平台运动数学模型

海上钻井平台在定位过程中,先由测量系统测出实际位置和艏向角与期望值的偏差,再传递给控制系统,通过钻井平台自带的锚泊系统和动力定位系统来抵消环境载荷,使钻井平台保持在期望的位置上。为了更好地分析海上钻井平台运动响应,需要建立钻井平台的运动数学模型以及海洋环境载荷模型。

1.1 坐标系建立

钻井平台在海上钻井作业时会受到风、浪、流等环境干扰,一般通过“纵荡、横荡、垂荡、纵摇、横摇和艏摇”6个自由度来描述海上钻井平台的位置和姿态[13]。为了准确描述钻井平台在海面上的运动,需要建立相应的运动坐标系。本文建立了2种坐标系,具体如下。

1.1.1 地面坐标系XYZ

地面坐标系以固定的大地作为参考,原点为钻井平台的目标位置。其中X轴指向正北方向,Y轴指向正东方向并且都与水平面平行,Z轴垂直于XOY平面,且方向竖直向下。

1.1.2 平台坐标系XbYbZb

该坐标系是一个固定于平台的运动坐标系,平行于水平面,其坐标原点取在平台的重心处。Xb轴与平台艏向位置保持一致;Yb轴与平台纵向剖面垂直,且与Xb轴互相垂直;轴Zb轴垂直于XbOYb平面指向平台底部,如图1所示。

图1 平台运动坐标系Fig.1 Coordinate system of platform motion

1.2 平台运动数学模型

平台在地面坐标系上的3个方向上运动响应对钻柱振动及井底压力影响较大,因此需要对半潜式平台在海面上的平面运动和竖直方向上的垂荡运动进行研究。建立平台在水平面上的运动学方程,具体如下:

(1)

式中:η=[x,y,ψ]T,表示平台在地面坐标系下的运动响应值,其中x、y、ψ分别代表平台在纵荡、横荡和艏摇方向上的响应值;v=[u,w,r]T,为平台在平台坐标系下的响应速度,其中u、w、r分别代表平台在纵荡、横荡和艏摇方向上的响应速度。

旋转矩阵R(ψ)可表示为:

(2)

半潜式钻井平台在海面上作业时会在风力、波浪力、海流力及推进器力等共同作用下产生高频振荡运动和低频慢漂运动。其中引起平台在平衡位置处的高频振荡运动主要是一阶波浪力和二阶波浪力中的高频部分,在实际应用中出于降低能耗的目的这部分运动通常不予考虑。在建模过程中仅需要考虑低频部分对平台慢漂运动的影响,同时需要在测量系统中搭建高频信号滤波器模型,将高频信号进行过滤。由此可建立平台的动力学方程,如式(3)所示:

(3)

式中:M表示平台附加质量惯性矩阵;D表示平台在作业时受到的水阻尼矩阵;τwind、τwave、τcurrent及τt分别表示平台在钻井工况时受到海风、海浪、海流以及平台动力系统推力在平台纵荡、横荡和艏摇3个方向上产生的力和力矩。

1.3 平台升沉运动模型

海上移动钻井平台在工作时会受到风和海浪等环境载荷,从而引发平台的升沉运动。由于钻井平台的类型和尺寸差异,其升沉运动的幅度和周期也不相同。此外,钻井平台的升沉运动幅度和海浪波高不同,一般情况下平台升沉运动幅度小于海浪波高,但两者周期基本一致。参考文献[14],得到海上移动钻井平台的升沉运动位移z随时间的变化规律,即有:

(4)

式中:μ表示海上移动平台升沉位移与波浪波高的比值,zw表示波浪波高,T表示波浪周期,t表示时间。

1.4 升沉补偿-钻柱纵向振动耦合模型

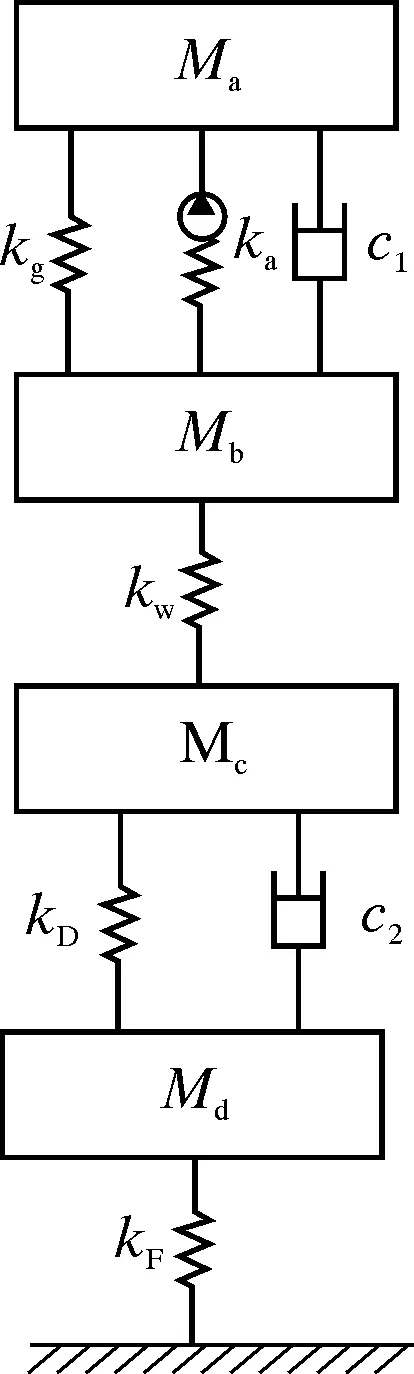

海上钻井平台在海浪等环境因素下会产生上下升沉运动,引起钻柱在海底的振动,进而导致井下钻压以及井筒压力波动。在实际钻井作业时,悬挂钻柱的大钩上方都安装有升沉补偿装置,为更好地分析实际工况下钻柱纵向振动与井筒内钻井液压力波动的关系,需要考虑钻柱升沉补偿系统的影响。根据文献[15]建立游车升沉补偿装置动力学模型,建立天车升沉补偿-钻柱纵向振动耦合模型,如图2所示。

图2 升沉补偿-钻柱纵向振动模型Fig.2 Model of heave compensation-drill stringlongitudinal vibration

图2中MA为平台质量,Mb为浮动天车和连接补偿缸的质量,kA为主动补偿缸刚度,kg为被动补偿系统液气弹簧刚度;c1为液缸内流体流动的黏滞阻力系数,Mc为游车大钩、顶驱以及钻柱中性点以上受拉部分的总质量,kw为连接浮动天车和游车大钩之间的钢丝绳刚度,kd为钻柱等效刚度系数;c2为钻柱在钻井中的黏滞阻力系数,Md为钻柱中性点以下受压部分的总质量,kF表示底层接触刚度系数。

在天车升沉补偿-钻柱纵向振动耦合模型中,考虑平台运动和升沉补偿系统对钻柱升沉运动的影响,并假设钻杆为等直径均质弹性杆且没有产生弯曲变形。取各质量体进行受力分析,如图3所示。

图3 受力分析Fig.3 Force analysis

图3中Fg为液气弹簧恢复力,Ff为浮动天车和井架的摩擦力,f1为补偿缸内油液阻尼力,Fa为主动缸推力,Fa方向与平台运动方向相反,Fw为钢丝绳作用力,Fl为质量体惯性力,FD为钻柱弹性恢复力,f2为钻井液对钻柱的阻尼力,FF为地面的弹性恢复力,F2为质量块Mc的惯性力,F3为质量块Md的惯性力。

假设海上钻井平台的升沉位移为xa,浮动天车位移为xb,钻柱中性点以上受拉部分的位移为xc,中性点以下受压部分钻柱位移为xd。根据受力分析和牛顿定律,得到升沉补偿作用下的钻柱纵向振动数学模型,具体如下:

(xa-xb)=Fw+Fa+Ff

(5)

(6)

(7)

2 无隔水管钻井井筒压力模型

2.1 无隔水管钻井压力梯度

无隔水管钻井系统作为双梯度钻井技术的一种方案,其最大的优势在于不使用传统的隔水管,让钻柱直接与海水接触。从平台到海底泥线处为海水静压力梯度,从井口到井底的环空区域为钻井液压力梯度,因此从平台到井底存在2个压力梯度,如图4所示。

图4 无隔水管钻井系统钻井液压力梯度示意图Fig.4 Schematic diagram of pressure gradient of drilling fluid in riseless drilling system

由图4可知,在深水区钻井作业时,由于海底地层地质疏松以及海水柱等,深水区地层的孔隙压力和破裂压力之间的作业窗口一般都比较狭窄。常规钻井技术下,钻井液静压力从海面钻井平台到井底为一条直线,并且在一定区域内穿过钻井液密度窗口,很难保持井筒环空内钻井液压力在地层孔隙压力和破裂压力2条曲线之间。因此,常规钻井技术为了保证井身稳固,需要在井下安装套管,而无隔水管钻井技术可以将井眼内环空顶部压力降低至海底静压力,钻井液压力梯度为一条直线,但斜率大大减小。此外,该压力曲线穿过钻井液密度窗口的垂直距离变大,使得井下地层的孔隙压力和破裂压力之间的间隙相对变宽,增大了安全作业窗口。

2.2 U形管效应原理

在深水双梯度钻井过程中,静液柱压力和海底钻井液举升泵入口压力基本保持一致。在正常测井作业、停泵、接单根以及起下钻过程中,钻井液会沿着钻杆持续向下流动进入井眼环空中,钻柱内的压力和海底钻井液举升泵入口压力会逐渐改变,最终趋于平衡,该变化过程被称为U形管效应。

在U形管效应下,钻柱内的钻井液会在压差的作用下流向井筒环空区域,从而引起井底压力上升,增大了井漏风险;停泵后由于钻井液从钻柱流向井筒环空流速降低以及循环压耗的消失,井底压力减小,容易发生溢流。因此需要对井筒内的压力做出精确调控,以提高钻井作业的安全性。

2.3 井筒压力模型建立

因钻井液体积、密度以及黏度等物理参数容易受其温度影响,为简化模型做以下假设:

(1)井筒内不考虑钻杆的旋转对井下钻井液压力的影响;

(2)钻柱位于井眼中心,并且井眼为等直径的圆;

(3)不考虑地层温度对钻井液的影响,钻井液为理想液体且不可压缩;

(4)不考虑返回钻井液中的钻屑。

根据深海双梯度钻井钻井液循环系统特点以及流体运动方程,考虑钻井液密度、黏度以及钻杆升沉运动的影响,建立无隔水管钻井作业中钻柱内、井筒环空和钻井液返回管线内任一位置的压力计算模型,具体如下:

(8)

(9)

(10)

(11)

式中:p为任一位置处钻井液液柱产生的压力,MPa;D为直径,mm;λ为流体的稠度系数;ρ为钻井液密度,g/cm3;g为重力加速度,m/s2;下标p、a、m分别表示钻杆内、钻杆和井筒环空及钻井液返回管线内的钻井液;ΔpG为钻柱升沉运动引起的井眼环空内的波动压力,MPa;ΔS=x(t),为钻柱底部的升沉运动位移,m;Vd为井眼内钻柱体积,m3;Va为井眼内钻井液体积,m3;cf为井眼内钻井液的可压缩系数。

模型不考虑井下地层温度对钻井液性能的影响,边界条件为海底钻井液举升泵入口处的压力与当前作业环境的海水静压力相等。此外,为了保证钻井液携带岩屑能顺利上返,还需满足钻井液返回管线出口压力为0,即出口压力等于大气压,相应的数学表达式如下:

pA=pws

(12)

pm=p0

(13)

式中:pws为海底静水压,p0为钻井液回收管线出口处大气压值。

2.4 钻井液举升泵模型建立

无隔水管钻井技术通过控制海底钻井液举升泵的转速来对井筒内的压力进行调节。国内外针对传统的离心泵调速模型研究已相对完善[16],但对无隔水管钻井技术采用的叶片式圆盘泵的调速研究还相对较少,主要原因是叶片式圆盘泵的叶轮在工作时不具有连续性。若将常规的离心泵调速模型直接应用到圆盘泵上会影响调速精度。因此,本文在圆盘泵工作原理的基础上,通过引入叶轮速度平均系数,建立了叶片式圆盘泵的调速模型,如式(14)所示。

(14)

式中:n表示叶片圆盘泵转速,r/min;D2表示叶轮直径,mm;a为流体圆周速度平均系数;H为圆盘泵的实际扬程,m;Q为圆盘泵工作流量,L/s;K为水力损失系数,取值与圆盘泵的结构参数有关。

3 算例分析

钻井平台在环境载荷作用下产生的运动响应会引起钻柱的升沉运动,从而导致井下钻井液压力波动。为了保证钻井作业安全,本章将在不同的海况下结合钻井平台运动响应模型和升沉补偿作用下的钻柱纵向振动模型,分析钻柱的纵向振动对井筒压力的影响,并在MATLAB/Simulink仿真环境下对建立的模型进行算例分析。

3.1 仿真环境参数设置

为了研究钻柱升沉运动引起的井筒压力波动规律,需要对海上钻井平台-钻柱-井筒压力模型进行联合仿真,分析钻井平台的平面运动和升沉运动引起的钻杆纵向振动和井筒压力波动。仿真环境中平台作业水深为1 000 m,风速为20.8 m/s,海浪波高和周期分别为7.62 m和12 s,海流流速为0.99 m/s,平台升沉位移与海浪波高的比值μ为0.6,平台升沉补偿系统中钢丝绳的刚度为4 053 kN/m,钻柱当量刚度以及地层接触刚度分别为66和1 000 kN/m,液压回路中油液黏滞阻尼系数为1 545(N·s)/m,主动缸拉压刚度和液气弹簧刚度分别为782和32 kN/m,井下段井深为1 000 m,钻井液密度为1 400 kg/m3;钻杆外径和井眼直径分别为127和220 mm,钻井排量为30 L/s。

3.2 钻井平台和钻柱的振动响应

为了进一步分析海上移动钻井平台的升沉运动幅度与钻柱升沉运动的关系以及升沉补偿模型的补偿效果,在海浪波高分别为4.00、6.00及7.62 m的海况下,对钻井平台-升沉补偿-钻柱纵向振动模型进行联合仿真,仿真结果如图5所示。

图5 平台和钻柱运动响应对比Fig.5 Motion response comparison between platform and drilling string

由图5a可知,随着海浪波高的增加,平台的升沉位移幅度也逐渐增大,当海浪波高从4.00 m增加到7.62 m时,平台升沉运动响应也从1.2 m增大到1.9 m。由图5b可知,在升沉补偿模块的作用下,钻柱的升沉运动位移远小于钻井平台的升沉运动位移,当海浪波高为7.62 m时,钻柱升沉运动响应为0.76 m。由图5c可知,钻井平台在海洋环境作用力的干扰下偏离目标位置后,平台定位系统立即对其位置进行调整,在定位系统的作用下平台能够及时回到目标位置,升沉补偿系统能够有效减轻平台运动对钻柱升沉运动的影响,提高钻井作业效率。

3.3 井筒压力波动分析

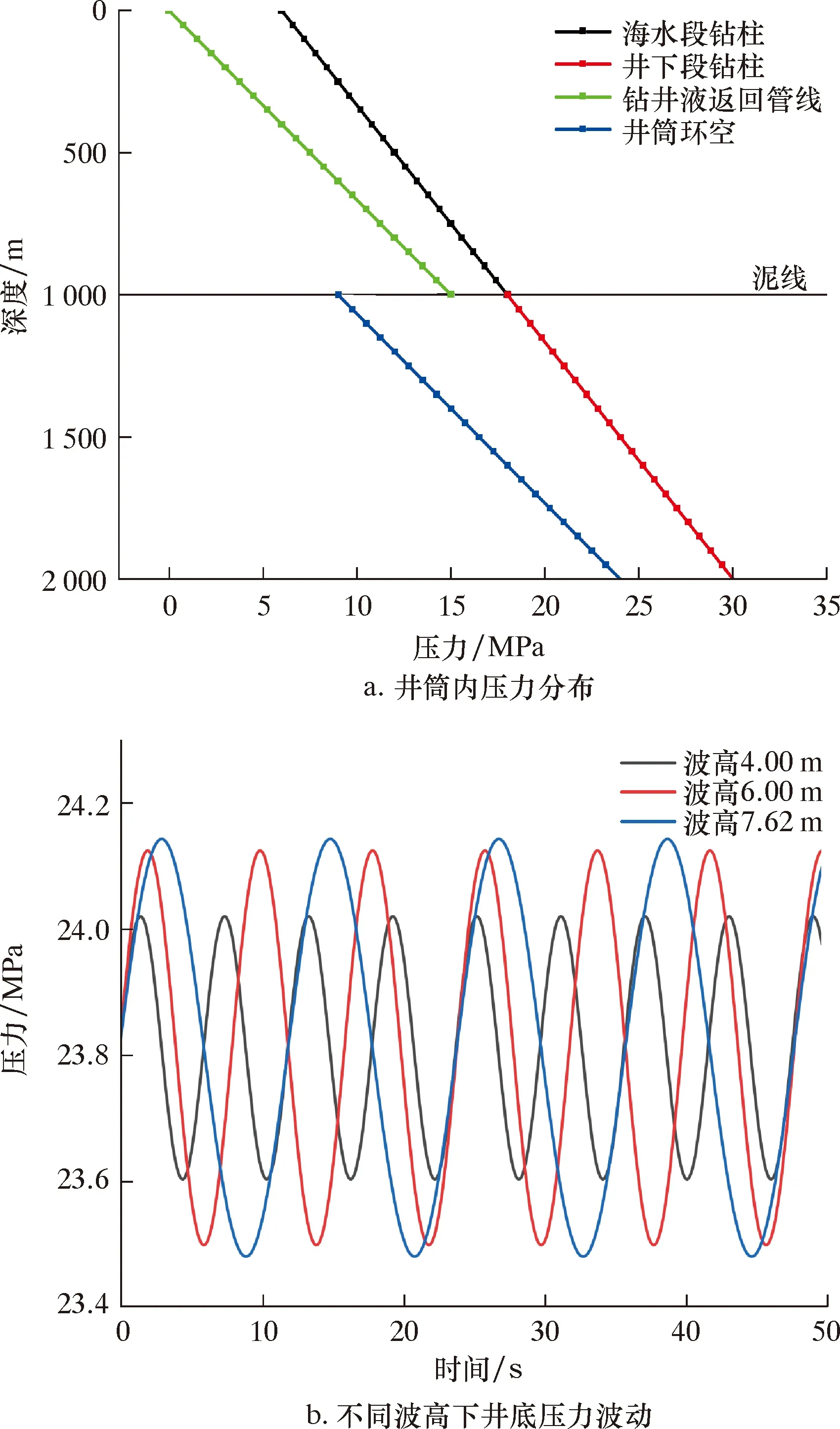

为了更加精确地计算各管段的压力分布以及井底的压力波动,需要对前文建立的井筒压力模型进行仿真分析,得到钻井作业时钻杆、井眼环空和钻井液返回管线内任一位置的压力。在海浪波高分别为4.00、6.00和7.62 m的钻杆升沉运动影响下,井底的压力波动如图6所示。

图6 井下压力分布以及井底压力波动Fig.6 Downhole pressure distribution and downhole pressure fluctuation

由图6a可以看出,在钻井过程中,钻柱内的压力大于环空压力,这是由于钻井液在流经钻柱、钻头以及井筒环空区域时存在摩阻和钻头压降。环空区域内的钻井液压力随着钻井液的上返逐渐减小,到达海底钻井液吸入模块后,在举升泵组的作用下,钻井液的压力增大,沿着钻井液返回管线回到钻井平台。

由图6b可以看出:在钻杆的升沉运动影响下,井底的压力波动幅度较大,尤其在海浪波高较大时,影响更为明显;当海浪波高为7.62 m时,井下最大激动压力为24.14 MPa,抽吸压力为23.48 MPa。井底的压力波动增大了井漏和溢流的风险,在钻井作业过程中,需要对井底压力进行精确调控以提高作业安全性。

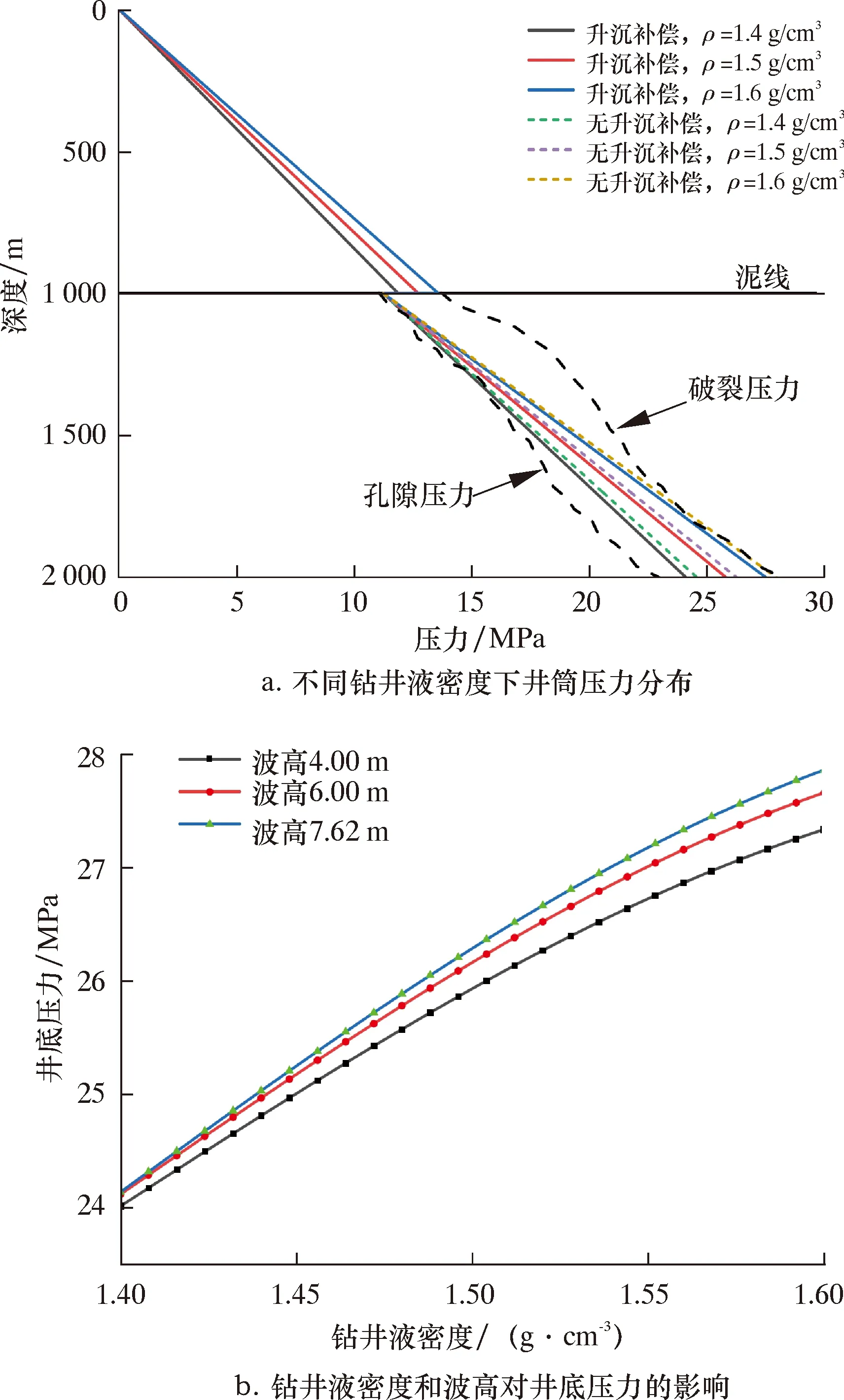

3.4 钻井液密度对井筒压力的影响

钻井液的密度对井筒压力的影响较大,本次仿真分析了钻井液密度分别为1.4、1.5以及1.6 g/cm3时,有钻柱升沉补偿系统和没有钻柱升沉补偿系统情况下井筒内压力随深度的变化,以及海洋波高和钻井液密度变化对井底压力的影响,结果如图7所示。

由图7a可知:随着钻井液密度增大,井筒内的压力也随之增大;当钻井液密度从1.4 g/cm3增加到1.6 g/cm3时,井底压力从24.189 MPa增大到27.610 MPa;当不考虑钻柱升沉补偿系统时,井底最大压力为28.060 MPa。由图7b可知:随着海浪波高的增大,井底钻井液压力也逐渐增大;当海浪波高从4.00 m增大到7.62 m时,井底初始最大钻井液压力从24.020 MPa增大到24.140 MPa。从图7还可以知道:在钻井作业过程中,钻井液密度的设计对钻井作业安全至关重要,密度太小容易引起溢流和井涌;密度太大容易压漏地层,引起井漏事故。因此,在地层破裂压力和空隙压力相对狭窄的浅层地区需采用低密度的钻井液,以降低井漏风险;随着钻井作业的不断深入,需要将低密度的钻井液逐渐替换为高密度的钻井液,以降低溢流的可能性。

图7 不同钻井液密度和波高对井下压力的影响Fig.7 Influence of different drilling fluid densities and wave heights on downhole pressure

3.5 钻井液举升泵参数对井底压力的影响

在深水无隔水管钻井液返回水合物钻井过程中,海底钻井液举升泵主要用来提供钻井液在回流管线中的摩擦压力损耗,由于钻杆升沉运动导致了井筒压力波动,需要对举升泵的参数做进一步调控。本次仿真选用的钻井液举升泵型号为DISC319-125-12圆盘泵,额定工作流量为240 m3/h,额定功率为168.58 kW,工作转速为2 900 r/min,其举升扬程和叶轮直径分别为115和2.23 m。

举升泵参数对井筒压力影响较大,其中扬程是影响其工作效率的重要因素。本次仿真分析了钻井液举升泵扬程分别为115、124及130 m时,有钻柱升沉补偿系统和没有钻柱升沉补偿系统情况下,井筒压力随深度的变化以及在扬程和波高的影响下井底压力的变化,结果如图8所示。

图8 钻井液举升泵扬程和波高对井下压力的影响Fig.8 Influence of drilling fluid pump lift and wave height on downhole pressure

由图8a和式(14)可知:随着钻井液举升泵扬程的增大,其转速会提高,同时井筒内的压力也随之增大;当钻井液举升泵扬程从115 m增大到130 m时,井底钻井液压力从25.93 MPa增大到28.15 MPa;当不考虑钻柱升沉补偿系统时,井底最大钻井液压力为28.59 MPa。

由图8b可知:随着海浪波高的增大,井底压力逐渐增大;当海浪波高从4.00 m增大到7.62 m时,井底初始最大钻井液压力从25.93 MPa增大到26.06 MPa。在钻井作业中应根据实际作业深度和作业环境选择合适的钻井液举升泵转速和扬程,进而实现安全钻井。

4 结 论

(1)无隔水管钻井系统作业过程中,钻井平台的运动响应会引起钻柱的升沉运动,钻柱的升沉运动会导致井筒内钻井液的不规则流动,从而引起井下钻井液压力波动。

(2)当钻柱向上运动时,由于抽吸压力的存在,会引起井底压力减小;当钻柱向下运动时,由于激动压力的作用,会导致井底压力增大。

(3)海浪波高的增大会导致平台和钻柱升沉运动幅度上升,从而导致井下激动压力和抽吸压力增大;升沉补偿系统能够有效降低平台运动对钻柱升沉运动的影响,减小井下压力波动幅度。

(4)随着钻井液密度的增大,井筒内的压力也随之增大,在钻井作业时,应在不同的钻井深度选择合适的钻井液,以保证钻井作业的安全性;随着钻井液举升泵扬程的增大,井筒内的压力也随之增大。