新型4 000 m窄轮距快速移运钻机研制*

2022-05-10黄治湖陈刚侯文辉赵兵兵李娜芮晖陆俊康

黄治湖 陈刚 侯文辉,4 赵兵兵 李娜 芮晖 陆俊康,4

(1.宝鸡石油机械有限责任公司 2.西安宝美电气工业有限公司 3.西南石油大学4.中油国家油气钻井装备工程技术研究有限公司 5.渤海钻探工程有限公司第二钻井工程分公司)

0 引 言

为适应钻机市场的需求,提高搬家效率,近年来宝鸡石油机械有限责任公司(以下简称宝石机械)及国内其他钻机制造商研发制造了各种规格和类型的快速移运钻机[1-7],如宝石机械为阿联酋国家钻井公司(ADNOC Drilling)研制的5 000 m和7 000 m全拖挂钻机、7 000 m组合式快速移运钻机,为长城钻探公司研制的ZJ40DBT2钻机。截至目前,宝石机械快速移运钻机产品已经形成1 000~9 000 m系列化。国内的四川宏华公司和兰石装备也研制了一些全拖挂或半拖挂快速移运钻机产品。然而,由于不同地区路况和地形等存在差异性,对快速移运钻机的设计要求也不一样。以阿曼地区为例,钻机在搬家移运过程中主要走硬化路面和压实的油区道路,硬化路面由于路基宽度要求,左右轮胎外宽需控制在7.5 m以内,最大不超过7.9 m,公路两侧有广告牌和标识牌,要求地面至4 m高度范围内,移运宽度尺寸不超过10 m;而油区道路,有时会通过输电线网,要求移运高度控制在11 m以内,最大不超过12 m。目前,国内有据可查的快速移运钻机尺寸大都超出了阿曼地区的移运路况要求,或者是整机移运单元划分不合理,影响移运搬家效率。而国外的钻机制造商(如NOV)早已针对阿曼地区的移运路况要求进行了设计优化,推出了阿曼地区快移钻机产品,并长期占据阿曼钻机市场的主导地位。

为了使宝石机械快速移运钻机更好打入阿曼钻机市场,突破国外制造商的市场主导地位,宝石机械在20多年的快速移运钻机研发的经验积累上,针对阿曼地区路况和道路环境,研制了新型4 000 m窄轮距快速移运钻机。

1 技术分析

1.1 总体技术方案

钻机主要技术参数符合文献[8]要求,能满足陆地复杂环境4 000 m井深的开采及勘探开发钻井工艺要求。为了实现快速移运,钻机采用大模块设计[9],整个钻机由主机模块、钻井泵组模块、动力模块、固控系统模块和油水罐模块等组成,所有模块均为轮式半拖挂移运设计,配有标准的SAE 3in(88.9 mm)牵引销,整个钻机移运搬家过程中采用无吊机作业设计,提高了搬家效率,节约了搬家时间。钻机的总体布局如图1所示。

1—猫道坡道模块;2—主机模块;3—水罐模块;4—固控罐模块;5—动力模块;6—钻井泵组模块;7—油罐模块。

钻机采用3台CAT 3512CHD柴油发电机组作为主动力,发出的600 V、60 Hz交流电经变频单元(VFD)分别驱动绞车、顶驱和钻井泵的交流变频电动机。绞车由1台1 000 kW电动机驱动,自动送钻由1台42.5 kW的交流变频电动机驱动;顶驱由1台440 kW交流电动机驱动;3台钻井泵各由1台800 kW电动机驱动。转盘则由液压马达驱动,正常钻井作业时为顶驱钻井,转盘仅作为应急使用。

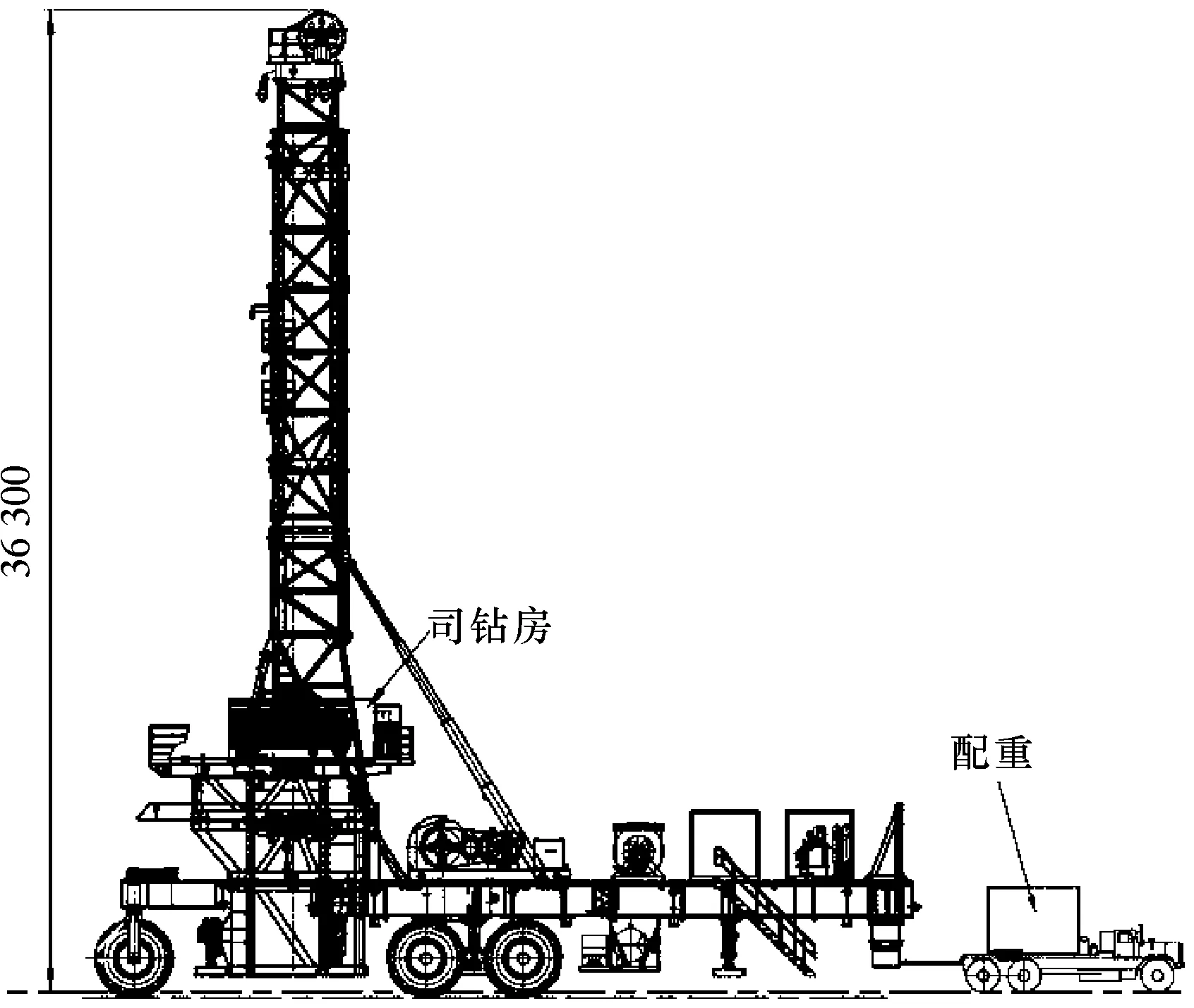

井架采用前开口2节伸缩结构,油缸起升井架上段采用油缸伸缩及锁定,井架可携带游车和顶驱起升、下放和移运,减少拆装工作量。底座为箱块式,分为前台和后台,前台为工作钻台面,安装有转驱、司钻房,铁钻工等井口工具,后台布置绞车、风动绞车、液压站、BOP控制单元,倒绳机、管汇等。底座后台下方布置有2组33.00R51钢性平衡车桥,井架放倒后和底座模块作为一个整体移运模块进行半拖挂移运(见图2)。路况允许情况下,底座前台还可以加装2组单轮拖座,可以实现井架直立状态、井架和底座模块全拖挂运输(见图3),进一步缩短钻机的搬安时间。

图2 井架放倒主机模块拖挂移运图Fig.2 Towed-moving of the main rig modules with mast down

图3 井架直立主机模块拖挂移运图Fig.3 Towed-moving of the main rig modules with mast up

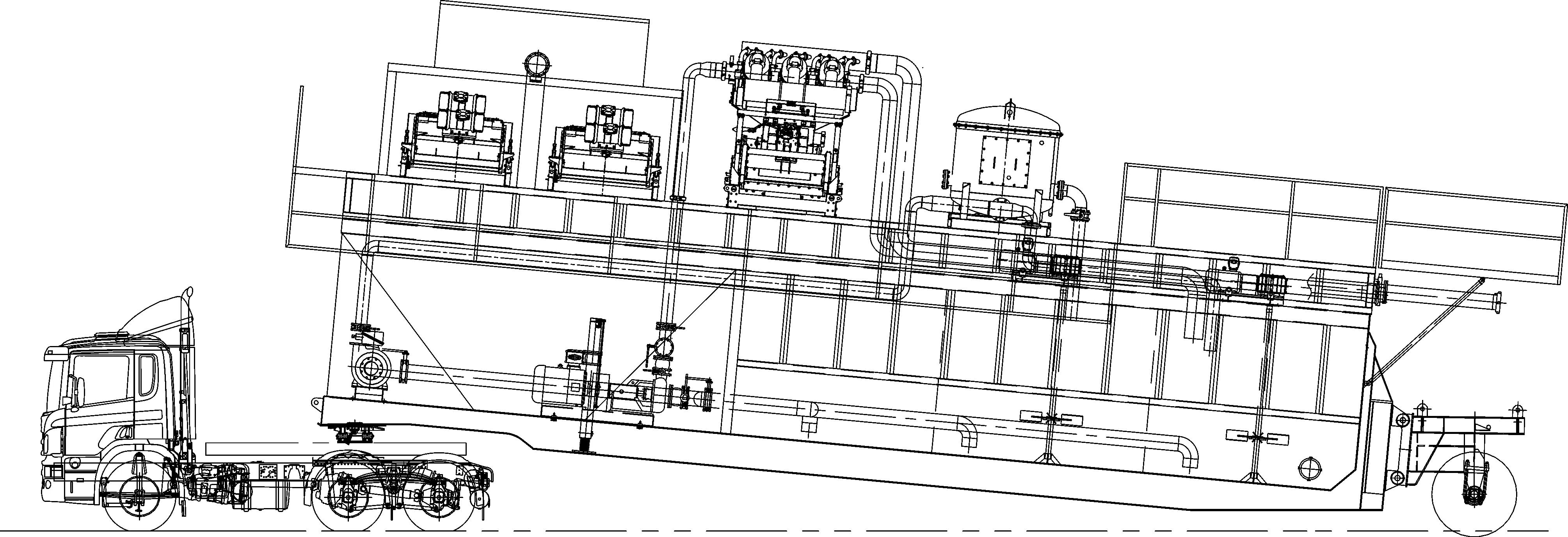

动力模块由1栋VFD房、1栋MCC房、3栋主柴油发电机房、日用油罐、气源及净化装置等组成,依次平行布置安装在一体式拖橇上。拖橇下部配有带气控制动的2组24.00R35刚性平衡车桥。动力模块与其他模块间电缆通过转接箱插转,动力模块移运时可快速断开电缆连接,即可实现快速转场拖挂移运(见图4)。

图4 动力模块移运示意图Fig.4 Moving of the power module

钻井泵组模块并排布置有3台F-1000钻井泵,拖橇配有2组24.00R35双轮车桥,3台灌注泵成橇布置于泵组拖橇下侧,为保证灌注泵的正常维护和检修,灌注泵上部无遮挡,钻井泵组拖橇与固控罐之间为硬管由壬连接,移运时方便拆卸,固控区的电缆通过泵组拖橇上转接箱插转,移运时可以快速断开电缆连接(见图5)。

图5 钻井泵模块移运示意图Fig.5 Moving of the mud pump module

固控罐和油水罐[10]都是采用常规的罐体设计,移运车轴布置在罐端部,与罐体采用销轴连接,移运车轴为4个14.00R24两组并胎结构,这样的设计避免了罐体挖仓结构,同时也保证了罐与罐之间移运车轴的通用性和可互换性。所有罐都为单罐单拖设计,移运宽度控制在3.5 m以内,这是阿曼地区可以直接上公路运输的极限尺寸,这样,罐拖橇可以先于大尺寸移运模块转场运输,达到新井位后提前就位(见图6)。

图6 罐类模块移运示意图Fig.6 Moving of the tank module

1.2 主要技术参数

名义钻深范围(ø114 mm钻杆)为4 000 m,最大钩载为2 500 kN,绞车最大输入功率为1 000 kW,钻井泵为3台F-1000泵,转盘型号ZP375,井架为有效高度35 m的前开口型,底座为钻台高度8 m的箱块式,柴油发电机型号为CAT3512 C(HD)/SR500,3台发电机功率均为1 305 kW,交流变频电机功率为1 000 kW(绞车)+440 kW×1(顶驱)+800 kW×3(钻井泵),主机整体移运最大速度10 km/h,主机整体移运爬坡角度≤15°。

2 关键技术

2.1 超级快速移运技术

该钻机是宝石机械研制的全新一代快移钻机,区别于其他快移钻机主要体现在:①全模块拖挂移运技术;②移运搬家无吊机作业设计。这两种技术的应用进一步缩短了整机的搬安时间。

2.1.1 全模块拖挂移运技术

钻机所有单元或模块均采用轮式拖挂移运设计,移运模块之间油、水、电、气、液均采用快速连接,方便模块之间的断开及连接。以主机模块井架卧倒状态移运为例,在钻井工作完成后:①将游车和顶驱在井架下段位置进行锁紧,准备缩回井架上段;②缩回和放倒井架至低位;③拆除节流压井软管,上提钟形短节,将BOP吊移至BOP存放架上固定;④拆开回流管与振动筛罐之间的连接,回流管与主机橇一起移运;⑤断开主机橇和动力模块之间的电缆连接,电缆随主机橇一起移运;⑥断开主机橇和钻井泵组拖橇之间的高压软管,折回挂至主机橇运输;⑦上提梯子等辅件,连接牵引车准备移运。

主机模块的拆装工作量非常少,而且上述拆装步骤基本上都可以并行处理,大大缩短了搬家时间。

从钻机布局和模块划分来说,大模块与辅助模块之间无搬安次序,哪一部分先达到移运状态,即可先行撤出井场。主机模块、动力模块和钻井泵组模块等大移运尺寸模块最大设计移运速度均为10 km/h,按阿曼当地要求,需要提前办理超限运输手续,可编为一个车队,其他辅助模块都采用单罐单拖的方式,移运宽度控制在3.5 m以内,设计移运速度达15~20 km/h,无需提前办理手续,可随时转移井场。另外,振动筛罐与其他罐橇撤出井场方向相反,避免造成振动筛罐和其他罐橇在搬家作业时相互等待。

2.1.2 移运搬家无吊机作业设计

吊机作业在整个搬家过程中,占据了大部分作业时间,首先是吊机的调度,然后是扎吊机准备起吊、挂吊绳,拆除起吊并下放到低位,准备起运或放置到其他地方等待配车。另外,吊机作业还要求了搬安次序,延长了相互等待的时间,提高了作业风险,实现无吊机作业也是用户的迫切需要。如前所述,钻机的大模块设计,合理的模块划分,钻机在现场搬安过程,只有一部分辅件的拆装工作量,而钻机的无吊机作业正是针对这些辅件搬安方案。以主机移运为例:①钟形短节为伸缩式结构,通过在转盘梁上配焊有环链葫芦悬挂耳板,通过手拉环链葫芦来缩回下部短节;②拆装回流管从振动筛罐平台处断开由壬连接,回流管本身通过钢丝绳悬挂与主机橇一起移运;③主机拖橇梯子采用手拉葫芦在移运前将梯子提离地面。

其他如断开主机橇和动力拖橇的电缆连接等操作仅需人力即可完成,个别拆装操作借助叉车也可完成,整个移运搬家过程可实现无吊机作业。

2.2 HSE设计

在HSE设计方面,除了钻机配套的控制系统设备操作互锁、区域防碰和钻机零排放[11]等成熟技术外,还首次配套了钻机无线摇控起升系统、全制动全钢子午胎平衡车桥及动力区域低噪声设计等HSE设计。

2.2.1 钻机无线遥控起升系统

钻机底座为箱块移运橇一体式设计,搬家或作业时无需起升下放,井架为K形伸缩式结构,采用油缸起升和伸缩,整个起升过程,除了常规的本地操作箱控制起升外,还配套了远程遥控起升,最大遥控距离可达100 m。摇控起升系统具有系统压力监控、无通讯自动锁定等特性,保证起升过程的安全,整个起升过程包括井架起升,井架伸缩,上、下段锁定等操作,都可实现远程遥控,操作者可在安全区域完成整个操作,同时方便变换不同角度对起升过程的情况进行观察,保证作业的安全性。

2.2.2 全制动全钢子午胎平衡车桥

钻机所有移运拖橇的车桥都配套了行车制动和驻车制动,尤其是主机拖橇,配套了33.00R51全钢子午胎平衡车桥,在国内首次配套大型车桥的行车制动和驻车制动系统(见图7)。驻车系统刹车能力可保证在5°坡路况时牵引车失效的情况下超过400 t的主机拖橇自驻车,行车制动可实现移运过程中整个移运模块的快速制动。

图7 车桥制动器Fig.7 Axle brake

2.2.3 动力区域低噪声设计

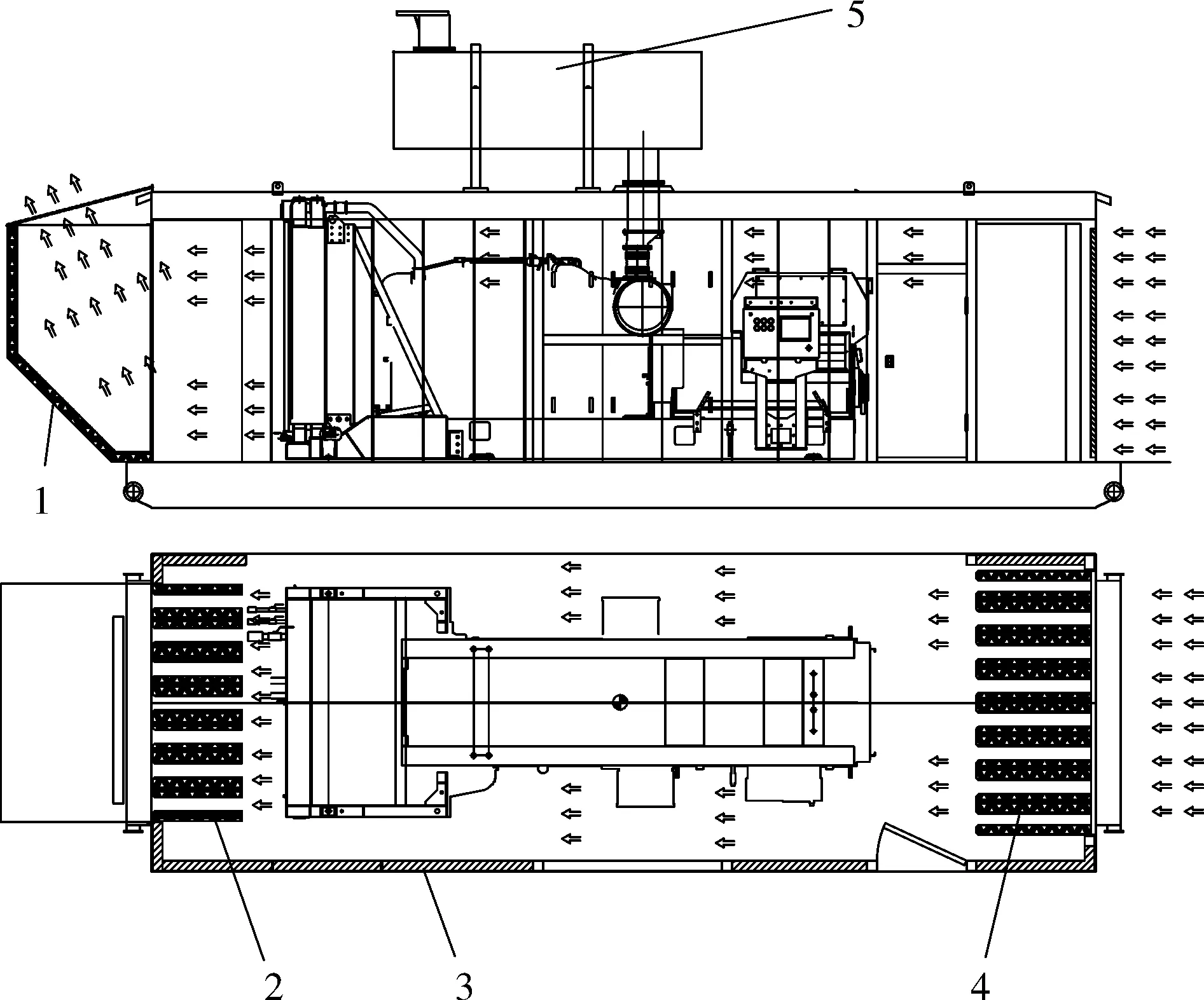

柴油发电机组为全井场设备提供动力支持,但同时也是全井场最大的噪声源,一直对现场作业人员的身心健康造成很大影响。为降低柴油发电机组噪声,钻机的动力区域采用了降噪设计,在机房的吸风口和排风口都增加了降噪装置,机房墙体加装了隔音材料,顶部安装降噪灭火花消音器,排风口设置导流罩,机房之间为无墙设计,方便作业时检查和检修,机房间空隙采用密封条密封,隔绝噪声外泄(见图8)。通过这些降噪措施,将整个动力区域外部噪声降低至85 dB(A)以下。

1—导流罩;2—排风口降噪装置;3—隔音墙;4—吸风口降噪装置;5—降噪灭火花消音器。

3 现场应用

2020年7月,在宝石机械试验井场完成了钻机的各项功能试验,同时还包括无吊机的移运前拆装试验、移运试验及噪声测试等试验内容,各项性能均达到了设计要求,证明新型4 000 m窄轮距快速移运钻机的设计和研制成功。同年11月,钻机从完钻井口移运至21 km外的新井口,移运时间仅用了1.5 h,从钻机下放到新井位就绪共计用时8 h,完全满足阿曼地区移运路况,钻机的搬家效率也大幅提高。

4 结 论

(1)研制的新型4 000 m窄轮距快速移运钻机外轮距控制在7.5 m以内,可同时满足阿曼地区硬化路面和油区路面的路况要求。

(2)钻机采用超级快速移运技术,包括全模块拖挂移运技术和移运搬家无吊机作业设计,进一步缩短了整机的搬安时间。

(3)井架为K形伸缩式油缸,采用远程无线遥控起升,大大提升了起升作业的安全性;全制动全钢子午胎平衡车桥提高了移运的安全性;动力区域低噪声设计降低了井场柴油机的噪声,减少了高噪声对现场作业人员身心健康的影响。

(4)油田现场应用中,21 km井场转运仅8 h完成,证明了超级快速移运技术等的设计使钻机移运效率达到新的高度。