海上油田电控液驱分层注采系统研究*

2022-05-10薛德栋杨万有张凤辉邹信波熊书权张玺亮

薛德栋 杨万有 张凤辉 邹信波 熊书权 张玺亮

(1.中海油能源发展股份有限公司工程技术分公司 2.中海石油(中国)有限公司深圳分公司)

0 引 言

海上油田开发以大斜度井、水平井为主,开发井层数多,层间压力差异大,层间矛盾突出。面对增储上产要求,分层开发开采成为高效开发、提高采收率的必要手段。目前,海上油田分层开发主要采用钢丝电缆作业开关滑套方式,受制于井斜,该工艺适用性受限。渤海油田在全电控分层开发方面做了初步尝试,但这种开发方式在实际应用中出现了在高温井下可靠性不足的问题[1-2]。井下液压控制滑套分层开发方式具有耐高温、扭矩大等特点,在国外得到了广泛应用[3-4]。纯液压控制方式的解码方式比较复杂,解码效率低,同时由于液压油传递时间较长,造成调控时间长,调控灵活度不高等问题[5],以3 000 m液控管线为例,15 MPa压力传输到3 000 m井下响应时间约为300 s[6],管线压力传递时间较长,井下液控阀无法实现快速调整。同时纯液压控制分层开发方式缺少有效的测试手段,尤其针对分层注水井,无法实现井下温度和压力等关键参数的测试,不能为油藏开发提供数据支持。

为保障精细分层开采工艺可靠性及实现井下参数的测试,根据电控设备快速、集成化及液压设备稳定性好、扭矩大的特点,开发了一种电控液驱分层注采控制系统,实现了井下分层控制滑套快速、稳定的动作及井下关键参数的实时监测,从而有效提高分层开发效率,并最终提高油田采收率。

1 电控液驱分层注采控制系统

1.1 系统组成

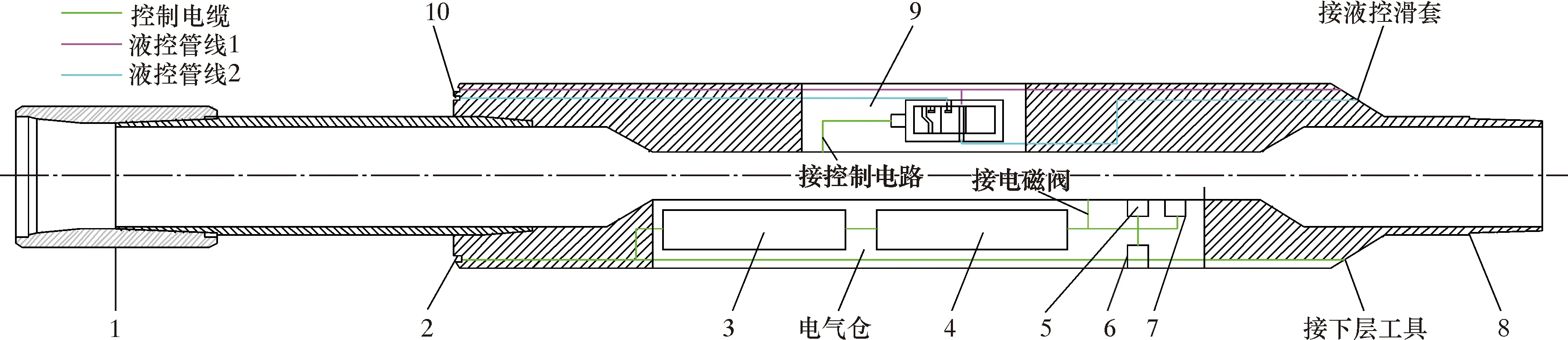

电控液驱分层注采控制系统主要构成如图1所示。以6层生产井为例,在完井过程中每个生产层段分别下入一套电控解码装置及液控滑套,同时下入1条控制电缆及2条液压控制管线串联井下关键工具。利用过管线插入密封等工具实现了层间隔离。

1—控制电缆;2—安全阀;3—生产封隔器;4—电控解码监测器1;5—液控滑套1;6—电控解码监测器2;7—液控滑套2;8—电控解码监测器3;9—液控滑套3;10—电控解码监测器4;11—液控滑套4;12—电控解码监测器5;13—液控滑套5;14—电控解码监测器6;15—液控滑套6;16—定位密封;17—动力电缆;18—液控管线;19—罐装泵系统;20—油管挂。图1 电控液驱分层注采控制系统Fig.1 Layered injection-production string with electronic control and hydraulic drive

1.2 工作原理

正常工作时,井下6个层位的电控解码装置分时工作,实现井下关键参数的测试。当某个层位发生水窜,需要对该层位滑套进行调整以实现堵水。地面电信号指令通过控制电缆传输至对应层位电控解码装置内,引导内部电磁阀动作,实现油路引导,此时两条液控管线分别对应该层位滑套的进、出油端,通过对液控管线的加压,实现该层位滑套的调整,从而达到精细化控水的效果。调节完成后,电信号控制电磁阀归位,实现液路系统的锁定,完整执行了整体调节功能。

1.3 技术参数及优点

电控液驱分层注采控制系统通过1条控制电缆,2条液压控制管线,实现了井下大于6个层位的精细控制,整体耐温可达150 ℃,耐压35 MPa。该工艺集成了井下电气控制和液压控制智能完井的优点,具有调节速度快、可靠性高、驱动力大等特点,实现了井下多个层位的快速调整和测试。

2 电控解码监测装置

电控解码监测装置主要用于井下液压通道的解码及井下参数的监测。在使用时与液控滑套配合下入,电控解码监测装置原理如图2所示。该装置主要由电控解码装置及电控监测装置两部分组成。电控解码装置通过地面指令控制井下微型高温电磁阀,从而实现液压通道的导通和关闭,以及井下液控滑套的控制。电控监测装置主要由传感器系统、井下电源及控制电路等组成,用于井下油管内、外压力及地层温度的参数监测与数据传输,以及高温电磁阀的开关控制,实现对电磁阀的控制及井下参数的实时监测。

1—上接头;2—电气接头;3—井下电源供电模块;4—信号处理电路板;5—内压传感器;6—外压传感器;7—温度传感器;8—下接头;9—液路解码模块;10—液控管线接头。图2 电控解码监测装置原理图Fig.2 Principle of the electronic control decoding & monitoring device

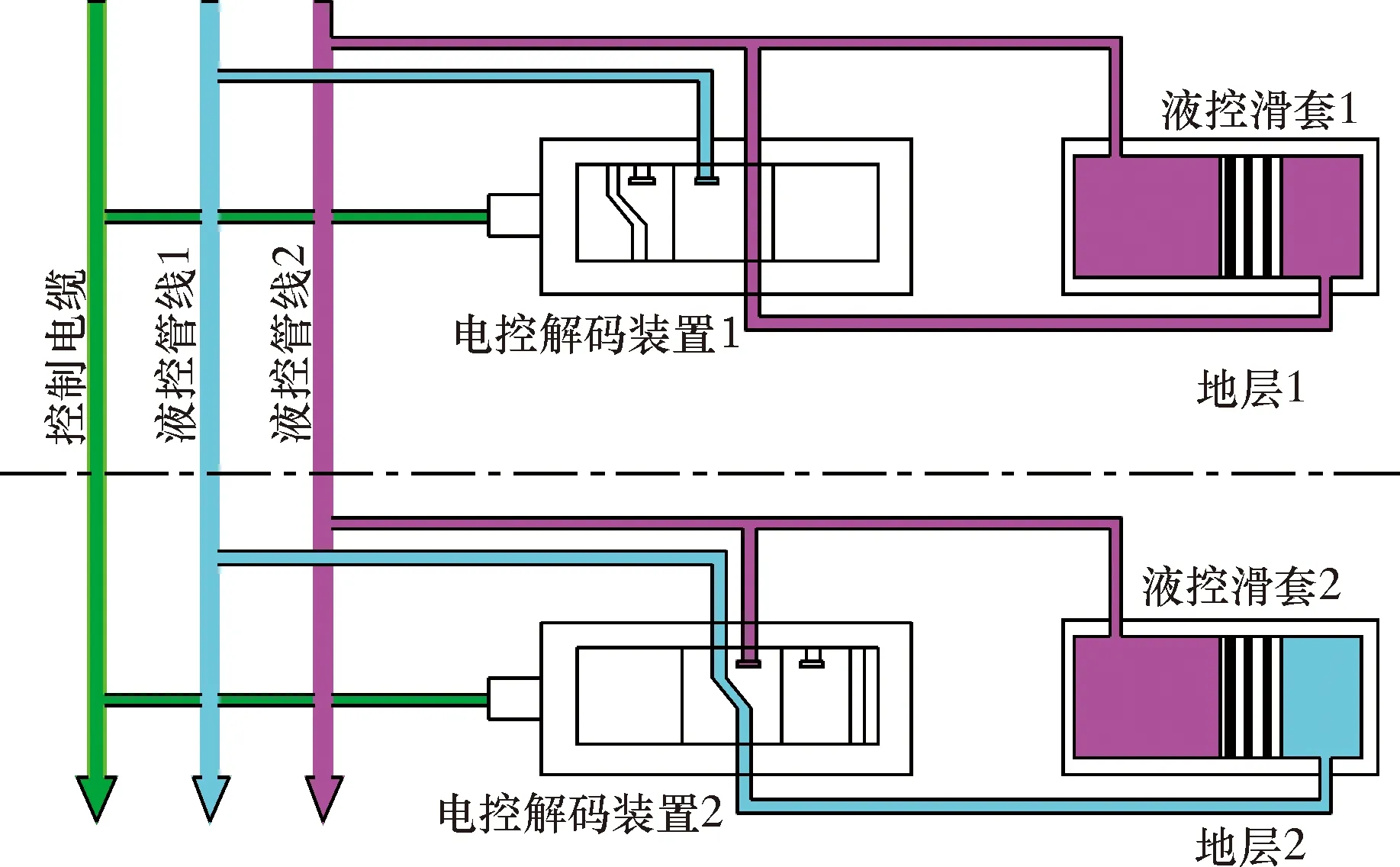

2.1 电控解码装置设计

电控解码装置是电控解码监测装置的核心部件,用于井下液压控制信号的通断与引导,电控解码装置原理如图3所示。其解码核心部件为1个两位三通电磁阀,两位三通电磁阀的2个输入端分别接入2条液控管线,两位三通电磁阀的输出端接液控滑套的回油端。液控滑套的进油端接液控管线2。

两位三通电磁阀常位处于左位状态(图3中地层1),此时液控管线1输出端处于关闭状态,液控管线2与液控滑套的进油端及通过两位三通电磁阀和液控滑套的回油端导通,液控滑套两端处于压力平衡状态,且液控管线压力不会导致液控滑套动作。

图3 电控解码装置原理图Fig.3 Principle of the electronic control decoding system

当特定层位(图3中地层2)需要调整时,通过控制电缆对第2层两位两通阀进行通电,电磁阀动作到右位,从图3中电控解码装置2可见导通情况,液控管线1通过两位三通电磁阀与液控滑套回油端导通,液控管线2直接与液控滑套进油端导通,为此,2条液控管线与液控滑套的进、出油腔连通,实现了对液控滑套的动作控制。

电控解码装置通过电信号,实现液压通道的选择,与纯液控解码器相比,具有结构简单、响应时间短等特点。其中响应时间由纯液控的5 min减至毫秒级。同时解码器解锁不受管线压力影响,在解码前管线内部憋压,打开瞬间高压油液即可进入滑套内部,推动滑套动作,从而缩短滑套动作响应时间,整体层位调整时间由液控的20 min缩短至1 min之内。

2.2 电气监测控制原理设计

电气监测控制部分(见图4)作为解码监测装置的控制核心,主要由单片机测控系统、数据监测模块及数据传输模块等组成。监测装置安装有管柱内、外压力传感器与温度传感器,可以实时监测井下管柱内、外压力及温度等数据,并传输给单片机测控系统,单片机测控系统通过I/O口,经过数据传输模块的信号处理与传输,实现与地面控制终端的实时传输。井下实时数据为地面决策提供参考并根据计算得到井下最佳开发状态,通过数据传输系统与液压控制系统实现井下滑套的动作控制,达到最优开发状态。监测装置与控制装置实现了油藏开发的闭环管理控制,保障油田开发处于最佳状态,提高了最终采收率。

图4 电控监测装置原理图Fig.4 Principle of the electronic control monitoring system

2.3 主要技术参数

电控解码监测装置利用2条液控管线和1条钢管电缆,实现了井下多个层位(大于6层)的控制,同时实现了井下关键参数的实时监测。与液压控制方式相比,该装置提高了调节效率,同时井下实时参数的监测能够对油藏开发决策提供参考。

装置主要技术参数为:外径114 mm,内部过流通道44 mm,电磁阀响应时间<100 ms,电磁阀耐压35 MPa,温度监测范围0~120 ℃,压力监测范围0~60 MPa。

2.4 技术特点

(1)通过电液复合解码技术实现了井下快速、高效的解码。提高了调控效率,缩短了调控时间,调控时间由20 min缩短至1 min内。

(2)电控监测装置实现了井下数据的实时监测,与液压控制系统组成闭环系统,可达到最佳开发状态。

(3)相关工具最大外径为114 mm,满足海上油田大部分外径120.65 mm(4.75 in)防砂完井需求,为工艺推广奠定了基础。

3 液压驱动多级滑套结构设计

液压驱动多级滑套是分层注采系统井下产层控制的核心部件[7-15]。在每一段产层分别下入1套液控滑套,通过液压控制,推动中心管移动,从而实现进液孔大小的调整。这对于平衡层间压差、稳油控水以及实现精细化开采等具有重要意义。

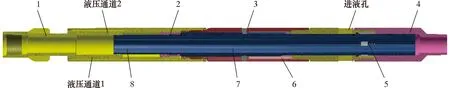

3.1 结构

液压驱动多级滑套结构如图5所示,主要由上接头、中心管、活塞、导向定位槽、导向销钉、油嘴、下接头及液压通道等组成。活塞与中心管连接固定,中心管设置有开孔油嘴,两条液压通道与电控解码装置连接如图3所示。动作时,液压油通过液压通道1进入液压腔,推动活塞带动中心管向上移动,导向定位槽在沿导向销钉运动,中心管发生旋转,从而实现换向。上提到位后,液压通道2加压,推动活塞向下移动,导向定位槽与导向销钉配合,实现中心管的定位。中心管在轴向上下移动一次,实现一次整体换挡工作。

1—上接头;2—活塞;3—导向销钉;4—下接头;5—中心管油嘴;6—中心筒;7—导向定位槽;8—中心管。图5 液压驱动多级滑套结构设计Fig.5 Structural design of multi-stage hydraulic drive sleeve

3.2 技术特点

(1)工具无弹簧结构,中心管动作靠液压驱动完成,动作可靠;

(2)导向槽与定位槽集成一体化,结构简单,换向可靠;

(3)采用旋转换挡设计,最大可以达到8开度调节;

(4)选用特殊动密封结构,油嘴动密封次数可达1 000次。

3.3 主要技术参数

长度1 410 mm,外径102 mm,内部过流通道直径44 mm,中心管推动压力1.5 MPa,工作压力60 MPa,工作温度120 ℃。

4 电控液驱分层注采现场选井设计

以南海西部涠洲12-1油田XX井为例,该井最大井深3 960 m,最大井斜65.6°,井下需要进行6层分注,整井注入量600 m3/d,储层温度最高122 ℃。由于井斜及高温限制,无法实施常规测调及全电控测调工艺,所以对该井实施电控液驱分层注采工艺,每个层位分别下入一套电控解码装置及液控滑套,实现井下注入量的精细调节。根据地层压力数据及地层吸水指数,利用专用计算软件对井下液控阀挡位开度及注入量进行计算,计算数据如表1所示。利用电控液驱分层注入技术,配注量最大误差为5%,满足井下精细注入要求。

表1 分层配注量与注入量计算Table 1 Calculations of layered injection allocations andinjection volumes

5 结 论

(1)电控液驱分层注采控制系统结合了电气与液压控制的优点,利用1条控制电缆,2条液压控制管线,实现了井下大于6层注采层位快速、可靠的控制及参数监测,满足了精细化分层开发的作业需求。

(2)电控解码监测装置利用高温井下电磁阀,实现了井下油路的快速选择与引导,提高了调控效率,解码响应时间由纯液控时的5 min缩短至毫秒级,单层液控滑套的调整时间由20 min缩短至1 min以内。

(3)配合设计的液压驱动多级滑套,采用旋转换挡形式,结构简单可靠,可以实现8个开度的精细调节,为井下精细化开发提供了技术保障。通过选井设计及计算,配注量最大误差为5%,满足井下精细注入需求。