钙钛矿太阳能电池中NiOx空穴传输层的研究进展*

2022-05-09屈俊豪李望南梁桂杰

梁 英,屈俊豪,张 淼,周 鹏,李望南,梁桂杰

(1. 湖北文理学院 低维光电材料与器件湖北省重点实验室,湖北 襄阳 441053;2. 武汉理工大学 材料复合新技术国家重点实验室,武汉 430070)

0 引 言

有机无机铅卤钙钛矿具有光吸收系数大、激子结合能低、载流子扩散长以及可双极性传输等[1-7]优点,成为目前最具潜力的明星光伏材料。有机无机铅卤钙钛矿太阳能电池(perovskite solar cells, PSCs)自2009年问世以来[1],在短短的十几年的时间里就取得了飞跃式的发展,光电转换效率从最初的3.8%提升到25.5%[2];并且PSCs的制备工艺简单、成本较低,其商业价值能够与硅太阳能电池相媲美。在钙钛矿太阳能电池中,空穴传输层起到提取和传输空穴的作用,增强空穴抽提能力能够有效提高电池的光电性能,因此选择合适的空穴传输层对于电池效率的提高具有重要的意义。

用于钙钛矿太阳能电池的空穴传输层种类繁多,通常可以将其分为有机和无机两大类。有机空穴传输层包括:2,2′,7,7′-四[N,N-二(4-甲氧基苯基)氨基]-9,9′-螺二芴(Spiro-OMeTAD)、噻吩、三苯胺等[8-10]小分子,以及聚[双(4-苯基)(2,4,6-三甲基苯基)胺](PTAA)、聚(3-己基噻吩)(P3HT)、聚3,4-乙烯二氧噻吩/聚苯乙烯磺酸盐(PEDOT:PSS)等[11-14]有机聚合物。然而,有机空穴传输层合成复杂,价格昂贵如spiro-OMeTAD[15],部分有机空穴传输层还具有一定的酸性和吸湿性,如PEDOT:PSS[16-17],这会加速钙钛矿吸光层材料的衰减,降低器件的稳定性。而稳定性是制约钙钛矿电池器件市场化应用的一大难点,为了解决该问题人们尝试采用稳定性更好的无机材料取代有机材料来提高电池的寿命。无机空穴传输层不仅稳定性好,而且拥有较高的空穴迁移率和较宽的光学带隙,在钙钛矿太阳能电池中表现出优越的光电性能。常用的无机空穴传输层主要有Cu2O、CuI、CuSCN、NiOx等[18-27]。其中,NiOx空穴传输层的价带能级(-5.4 eV)可以很好的与CH3NH3PbI3的价带能级(-5.47 eV)匹配,这有利于界面的空穴抽提;此外,NiOx接近真空能级的导带能级(-1.8 eV),能够有效抑制电子向空穴传输层转移,降低界面复合,提高器件的光电转换效率。因此,NiOx作为一种很有前景的空穴传输层材料,在钙钛矿太阳能电池中得到广泛研究与应用[28-39]。

已报道的NiOx薄膜的制备方法较多,主要包括磁控溅射法、喷涂法、脉冲激光沉积、溶液旋涂法、溶胶凝胶法、原子层沉积法和电化学沉积法等。NiOx的制备方法及工艺直接决定其薄膜质量及其后续电池器件的光电性能。另外,研究表明通过后处理和本征掺杂改性等方式可以增强NiOx薄膜的表面浸润性、调节NiOx的功函数并且提高薄膜导电率,这对于钙钛矿太阳能电池的光电性能改善至关重要。

本文将系统介绍钙钛矿太阳能电池中NiOx薄膜的制备工艺及其研究进展。在此基础上,阐述O2-plasma、紫外、表面钝化等后处理方式对NiOx薄膜的缺陷态、表面化学状态以及材料功函数的调控影响。并重点介绍掺杂(过渡金属、碱金属、稀土元素掺杂和元素共掺杂)对NiOx薄膜光学和电学性能以及器件光电性能的影响。最后对NiOx基的太阳能电池的未来发展方向进行展望。

1 NiOx空穴传输层的制备工艺

1.1 磁控溅射法制备NiOx薄膜

磁控溅射法是一种应用十分广泛的镀膜技术,其成膜均匀,薄膜厚度可控且重复性好,在NiOx薄膜的制备中得到了广泛应用。其中氧分压和溅射时间对NiOx薄膜的制备十分重要,它们决定着NiOx薄膜的电导率、透过率和厚度,进而影响光电器件的性能。

1993年Sato等[40]最早采用磁控溅射法制备P型NiOx薄膜,主要研究了氧流比和温度对NiOx性能的影响。发现在纯氧气氛下,衬底温度为200 ℃时,利用磁控溅射法制备的NiOx薄膜具有最低电阻率为1.4×10-1Ω·cm;组装器件p-NiOx/i-NiOx/i-ZnO/n-ZnO:Al展现出的整流伏安特性为磁控溅射法制备的NiOx在光电器件中的应用提供了方向。

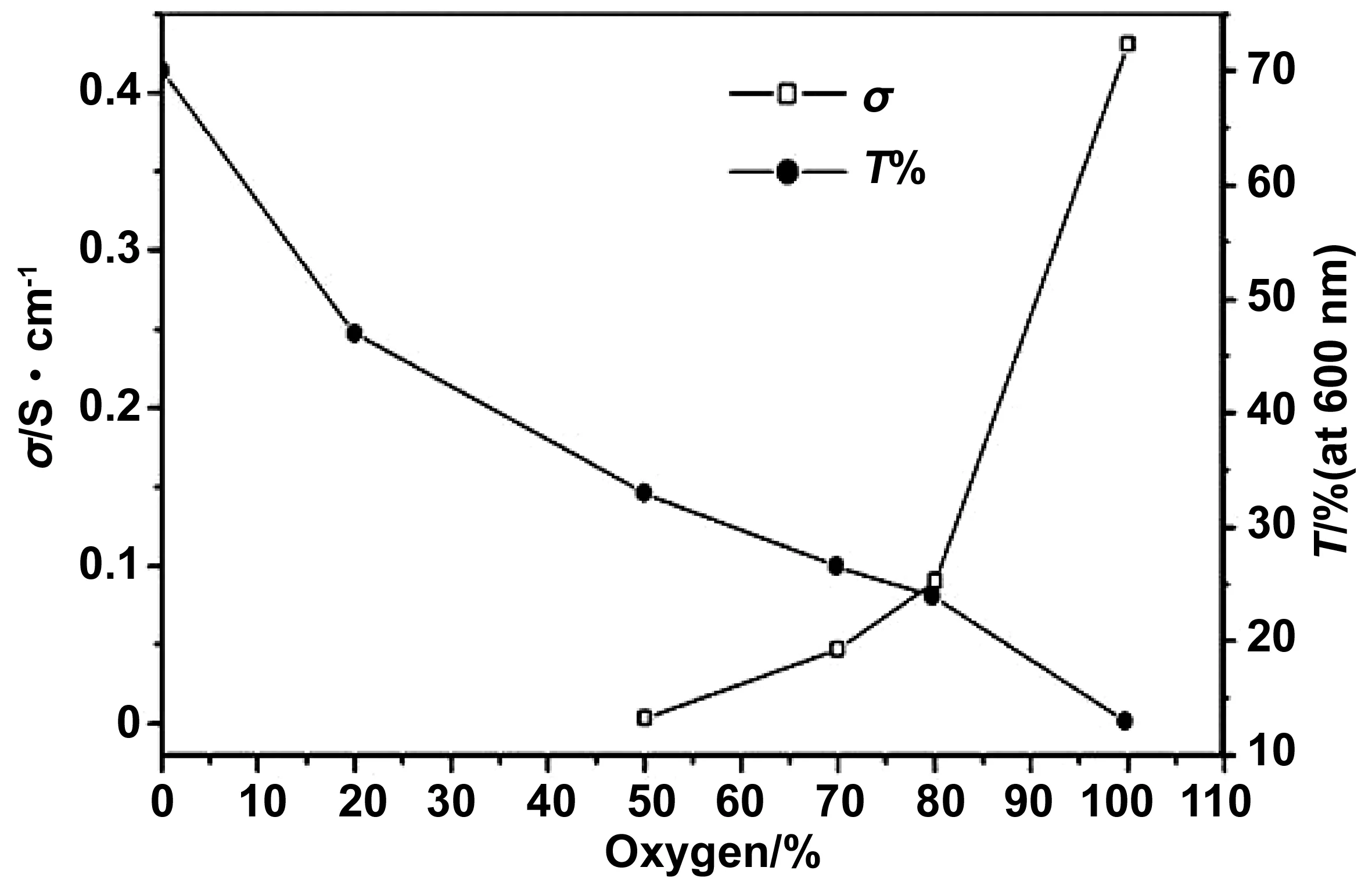

Nandy[41]等人研究了磁控溅射过程中NiOx薄膜的光学和电学性能随氧分压的变化规律,在纯氧条件下,薄膜的电导率最大(6.139×10-5S/cm),但氧分压的增加会使薄膜的透过率降低,如图1所示,同时NiOx的带隙也会随之减小。随后,Ashok等[42]就氧分压对NiOx薄膜的性能影响做了更细致的研究,发现氧分压在1×10-5~5×10-5kPa之间时,薄膜的透过率和带隙随氧分压的增大而增大;当氧分压超过5×10-5kPa时,薄膜的透过率和带隙将会降低。而Guziewicz等[43]不仅研究了氧流比对NiOx薄膜光电性能的影响并且探究了温度所带来的性能变化,在室温无氧条件下,薄膜的透过率接近50%,电阻率为65 Ω·cm,而纯氧条件下薄膜的电阻率降低为0.125 Ω·cm,但薄膜的透过率低于6%,为此他们通过提高衬底温度来增大薄膜的透过率,在500 ℃下沉积的NiOx薄膜在550 nm波长处的最高透过率约为80%;但高温会使薄膜的电阻增大,此时的电阻率为110 Ω·cm。因此,在调控氧分压和温度时能够保证NiOx薄膜既拥有较高的透过率又拥有较低的电阻率,平衡得到光电性能最优的NiOx薄膜是未来研究和努力的方向。

图1 NiOx薄膜的电导率和透明度随氧气分压的变化图[41]Fig 1 Variation of conductivity and transparency of NiOx films with oxygen partial pressure

Wang等[44]采用低温溅射法合成NiOx薄膜作为介孔NiOx/CH3NH3PbI3异质结钙钛矿太阳能电池中的电子阻挡层。在溅射过程中当氧流比从0增加到10%时,NiOx的光学带隙从3.43 eV增加为3.65 eV;而当氧流比增加到15%时,NiOx的光学带隙降低为3.56 eV,微观机制研究发现在NiOx晶体上会产生Ni空位或间隙氧,这些Ni空位和Ni3+能态位于价带底,它们会接收电子,相当于P型掺杂,缺陷形成方程为:

同时,他们还研究了不同溅射时间下NiOx薄膜组成的器件的光电性能,发现加长溅射时间会使NiOx薄膜厚度增加,串联电阻增加导致薄膜的空穴收集效率下降。在氧流比为10%,溅射时间为150 s时得到最佳NiOx薄膜,应用于电池中得到的器件参数分别为Voc=0.96 V,Jsc=19.8 mA/cm2,FF=0.61,PCE=11.6%。Cui等[45]采用磁控溅射法合成NiOx薄膜应用于平面钙钛矿太阳能电池获得了9.84%的光电转换效率,器件结构为:NiOx/CH3NH3PbI3/PCBM/BCP/Au。他们通过紫外臭氧(UVO)处理NiOx薄膜3 min发现可以有效调节NiOx的功函数以及薄膜表面的湿度,虽然UVO处理的NiOx薄膜会产生缺陷态并捕获载流子,但是氧空位的高度缺陷会导致NiOx的费米能级位置远离价带顶,进而降低NiOx的功函数,使其与钙钛矿的能级更加匹配,提高电池的光电转换效率。

1.2 脉冲激光沉积制备NiOx薄膜

脉冲激光沉积法的特点在于能制备出所需化学计量比的薄膜,且制备的薄膜光滑度高;另外,采用脉冲激光沉积法制备NiOx薄膜能够诱导其向(111)晶面生长[46-47],得到电阻率较低的NiOx薄膜,提高器件的光电性能。

Bouessay等[48]采用脉冲激光沉积法合成了NiOx薄膜,当氧分压为10-2kPa,基底温度处于室温和300 ℃之间时,NiOx最接近化学计量比。Gupta等[49]发现脉冲激光沉积法合成的NiOx薄膜十分光滑,表面粗糙度约为1.2 nm,光学透过率达到64%。

Irwin等[50]采用脉冲激光沉积法在ITO玻璃上制备NiOx薄膜并用于聚合物体异质结太阳能电池中,其器件ITO/NiOx/P3HT:PCBM/Al的光电转换效率为5.2%,而同样器件结构下采用PEDOT:PSS空穴传输层的器件只有2.4%的光电转换效率。随后,他们在同样的制备工艺下制备了在可见光范围内平均光学透过率超过80%的NiOx薄膜,经测试发现薄膜表面光滑,且优先向(111)晶面生长;而沿(111)晶面择优取向的NiOx相比其它生长方向具有较高的电导率[46]。Park等[47]进一步研究中发现,在低氧气分压的条件下(<26.66 Pa)能够诱导NiOx沿着(111)晶面定向生长;但较低的氧气分压会导致合成的NiOx薄膜较薄,降低了电子阻挡能力,影响电池的光电转化效率。在氧气分压为26.66 Pa时,制备厚度在100~180 nm的NiOx纳米结构层用于制备的电池[ITO/NiOx/CH3NH3PbI3/PCBM/(LiF/Al)]光电转换效率效率达到17.3%。

Qiu等[51]采用脉冲激光沉积法室温制备NiOx薄膜,用于电池器件(ITO/NiOx/CH3NH3PbI3-xClx/PCBM/Ag)中取得了5.38%的光电转换效率。为提高电池效率,他们对NiOx薄膜进行了后退火处理,图2是不同退火温度下NiOx薄膜的形貌图。当退火温度达到450 ℃时,薄膜更加平滑,结晶质量更好,在450~800 nm的宽光谱范围内,厚度为30 nm的NiOx薄膜透过率超过95%。另外,退火温度从室温升到450 ℃时,NiOx的价带从-5.04 eV 增大为-5.25 eV,与CH3NH3PbI3-xClx的价带能级(-5.43 eV)匹配度更好,最终使得电池的光电转换效率从5.38%提高到12.59%。进一步地,为提高NiOx薄膜的导电率,他们通过在烧蚀靶上掺杂锂(Li),得到Li:NiOx薄膜,使钙钛矿电池效率从12.59%提高到15.51%。

1.3 喷雾热解法制备NiOx薄膜

喷雾热解法成本较低,制备工艺简单,通过喷涂次数可以有效调控NiOx薄膜的厚度;而且喷雾热解法能够大面积制备NiOx薄膜,为以NiOx薄膜作为空穴传输层的钙钛矿太阳能电池的大面积工业化生产提供了一种有效方法。

Cui等[52]采用喷雾热解法通过喷涂乙酰丙酮镍/乙腈溶液制备NiOx薄膜,并使用浴铜灵(BCP)缓冲层来调节PCBM和Au电极之间由于能级失配导致的势垒,制备的NiOx/CH3NH3PbI3/PCBM/BCP/Au反式结构钙钛矿电池器件的光电转换效率为7.39%;另外他们也通过磁控溅射法制备了NiOx薄膜,对比了两种不同制备方法下的薄膜性能,磁控溅射法制备的NiOx薄膜具有更大的粒径且膜的表面更均匀,而喷雾热解NiOx薄膜虽然比较细密,但漏电流情况相对严重。为提高喷雾热解法制备的电池的效率,Qin等[53]通过调控前驱体溶液组分,将乙酰丙酮和Ni(NO3)2·6H2O(0.08 mL:1 mmol)的混合溶液喷涂在100 ℃的基底上,在低温退火条件下得到厚度为40 nm的致密NiOx薄膜,器件FTO/NiOx/MAPbI3/PCBM/Ag取得了12.7%的光电转换效率。随后,Chen等[54]和Yin等[55]采用喷雾热解法制备NiOx薄膜,分别将器件FTO/NiOx/meso-Al2O3/CH3NH3PbI3/PCBM/BCP/Ag和FTO/NiOx/MAPbI3/PCBM/BCP/Ag的光电效率提升到13.5%和15.58%。

上述均采用的是有机溶剂,为减轻喷涂法制备过程中对环境的污染,Scheideler等[56]进一步优化了NiOx的前驱体溶液,选用Ni(NO3)2水溶液来合成NiOx薄膜,这与有毒易挥发的有机溶剂相比具有巨大的应用优势;此外,Scheideler同时对喷涂工艺进行了优化,通过采用超声波喷涂法得到了在可见光范围内透过率接近91%、导电率约为1.2 × 10-4S/cm的NiOx薄膜;通过双悬臂梁测试发现薄膜的断裂能高达4.3 J/m2,这提高了电池长期使用的可靠性,组装的器件 ITO/NiOx/Cs0.17FA0.83Pb(Br0.17I0.83)3/C60/BCP/Ag取得了17.7%的光电转换效率,并且器件的填充因子达82%。

Kumar等[57]研究发现NiOx薄膜的厚度是影响电池性能的重要参数,起初电池的效率随着薄膜厚度的增加而增加,但厚度的持续增加不仅会导致薄膜的透过率降低,还会阻碍载流子的传输,在厚度达到35 nm时,所制备的NiOx薄膜性能最优,其组装的器件ITO/NiOx/Cs0.04(MA0.17FA0.83)0.96Pb(I0.83Br0.17)3/PCBM/ZnO/Ag的光电转换效率达到17.3%。此外,他们尝试制备了大面积(>60 cm2)的NiOx薄膜,组装的器件光电效率达12.3%,密封的器件在85 ℃,相对湿度85%的环境下放置200 h后,光电效率依然拥有原始效率的82%。该研究成功地展示了喷雾热解法在制备大面积、高稳定电池中的优势以及在钙钛矿太阳能电池产业化应用方面的前景。

1.4 溶液旋涂法制备NiOx薄膜

溶液旋涂法工艺简单可控、制备成本低、适合卷对卷大规模制备,并且能够实现室温制备NiOx薄膜,因此在NiOx薄膜的制备应用十分广泛。

在溶液法制备NiOx薄膜的过程中,研究者们对制备温度进行了一系列的研究和优化。Chi等[58]采用溶液法旋涂NiOx前驱体,于300 ℃的空气中退火得到NiOx薄膜,后续沉积在NiOx上的钙钛矿薄膜连续且无孔,晶体尺寸更大,NiOx薄膜有效提高了钙钛矿薄膜的结晶度,最后组装的器件ITO/NiOx/FAPb0.75Sn0.25I3/PC60BM/BCP/Ag取得了17.25%的光电转换效率。Yin等[59]通过在130 ℃的空气中烘烤制备NiOx薄膜,制备的平面异质结电池的光电效率达到16.47%。由于其优异的空穴提取能力和电子阻隔能力以及低温无后处理的制备工艺,所以也被用来制备柔性钙钛矿太阳能电池,光电转化效率达到13.43%,如图3所示。相对于高温制备NiOx薄膜,Chen等[60]发现室温(25 ℃)制备的NiOx薄膜缺陷态更少,价带能级更低,更有利于减少载流子复合,增大内建电势,提高器件性能;在Sn-Pb混合钙钛矿太阳能电池中取得了18.77%的光电转换效率,并且器件的稳定性良好,放置50天后依然拥有原始效率的96%。Zhang等[61]在柔性基底上通过室温溶液法来合成NiOx薄膜,当NiOx纳米晶的浓度较低时,旋涂制备的NiOx薄膜会出现孔洞,导致漏电流;随着浓度的增加,薄膜变得光滑无裂缝,当浓度达到2%(质量分数)时,柔性钙钛矿太阳能电池效率达到14.53%。

1.5 溶胶-凝胶法制备NiOx薄膜

溶胶-凝胶法操作简单,成本较低,不需要在真空条件下制备,薄膜的厚度可控。但凝胶时间长,且制备的NiOx薄膜需要较高温度退火才能得到透过率和结晶度较高的NiOx薄膜,如果能改进使用的NiOx前驱体,降低退火温度,将会极大提高该方法的实践应用。

Zhu等[62]采用溶胶-凝胶法将含乙酰丙酮镍/二乙醇胺(DEA)的乙醇溶液的前驱体于150 ℃退火形成溶胶悬浮液,旋涂得到表面带波纹的NiOx纳米晶体薄膜,使得两步法合成的CH3NH3PbI3在其上能够形成连续紧凑的薄膜。研究发现在NiOx薄膜厚度为40 nm时应用于钙钛矿太阳能电池中的(FTO/NiOx/CH3NH3PbI3/PCBM/Au)光电转换效果最好,具体参数如下:Voc=0.882 eV,Jsc=16.27 mA/cm2,FF=0.635,PCE=9.11%。

Ponmudi等[63]采用醋酸镍作为前驱体通过溶胶-凝胶法制备NiOx薄膜,发现退火温度对薄膜性能的影响很大,随着退火温度的提高,薄膜的结晶度在不断增大,当退火温度达到400 ℃时,薄膜的透过率和电导率最好,器件FTO/NiOx/MAPbI3/PCBM/BCP/Ag的光电转换效率达17.25%;而温度的进一步提高会导致薄膜的形貌变差,甚至会出现裂纹,器件性能下降。此外,他们还对比了采用醋酸镍和乙酰丙酮镍两种不同的前驱体所制备的NiOx薄膜在电池中的光电效率,在400 ℃的退火温度下,利用前者制备的NiOx薄膜组装的器件的效率(17.25%)明显高于后者器件的效率(16.81%)。

1.6 原子层沉积法制备NiOx薄膜

原子层沉积法能够制备几个纳米厚度的NiOx薄膜,且薄膜表面极其光滑均匀,钙钛矿层能够更好的覆盖在NiOx薄膜上,提高钙电池的光电性能。

Seo等[64]采用原子层沉积法(ALD)精确控制膜厚制备了超薄且无掺杂的NiOx薄膜,发现当NiOx薄膜厚度只有德拜长度的几倍时,薄膜具备较高的电导率且不会影响薄膜的透明度。但是,当薄膜的厚度小于5 nm时,由于隧道效应,NiOx薄膜不能有效阻挡电子,导致电池光电效率降低。另外,发现ALD方法沉积完成后的NiOx薄膜表面会发生羟基化,形成缺陷态,进而导致NiOx功函数变动(变动范围在5.0~5.6 eV之间),影响器件性能。因此,他们将NiOx薄膜置于300 ℃下退火,有效减少了NiOx薄膜表面羟基化导致的缺陷态和其表面的水分,提高薄膜的电导率和电池的稳定性,器件光电参数如下:Voc=1.04 eV,Jsc=21.87 mA/cm2,FF=0.72,PCE=16.40%,而未退火的NiOx薄膜的器件效率只有11.93%。

Zhao等[65]采用ALD方法合成了粗糙度不超过0.6 nm的NiOx薄膜,高度均匀的NiOx薄膜能够提高钙钛矿薄膜的生长质量,减少界面捕获,增加载流子的收集效率,基于ITO/NiOx/FAxMA1-xPbI3/PC61BM/Al取得了17.1%的光电转换效率,填充因子超过80%。

1.7 电化学沉积法制备NiOx薄膜

电化学沉积法制备简单,不需要真空环境,通过沉积电流和沉积时间就能灵活调节NiOx薄膜的厚度和表面形貌,操作简单,成本较低。

Zhao等[66]采用电化学沉积法将由Ni2+和Cu2+离子组成的N,N-二甲基甲酰胺溶液在3.5 V电压下于阴极沉积得到了Cu:NiOx薄膜。Cu掺杂能够提高NiOx薄膜的结晶度,增大NiOx薄膜的光学透过率。当施加电压时,两种金属离子在FTO玻璃表面共沉积,反应方程如下:Ni2++2e-→Ni;Cu2++2e-→Cu,Ni和Cu的金属颗粒尺寸很小,一旦离子被还原,它们就迅速被氧化成了金属氧化物,从而得到Cu:NiOx薄膜。Park等[67]也采用电化学沉积法合成了NiOx薄膜,随后在300 ℃的反应温度下薄膜由α-Ni(OH)2相转变为NiOx相,最终得到的NiOx薄膜形貌均匀,厚度均一,应用于器件中取得了19.2%的光电转换效率。沉积电流和沉积时间是电化学沉积法制备NiOx薄膜的两个重要因素,表1是不同沉积电流下器件的光电参数,研究发现当沉积电流较小时,NiOx薄膜未形成完全,产生漏电流导致器件性能较低;当沉积电流密度为0.1 mA/cm2时器件性能最好,但继续增大沉积电流会使薄膜过厚,串联电阻增大,器件性能降低。

2 NiOx空穴传输层的后处理改性

2.1 O2-Plasma处理

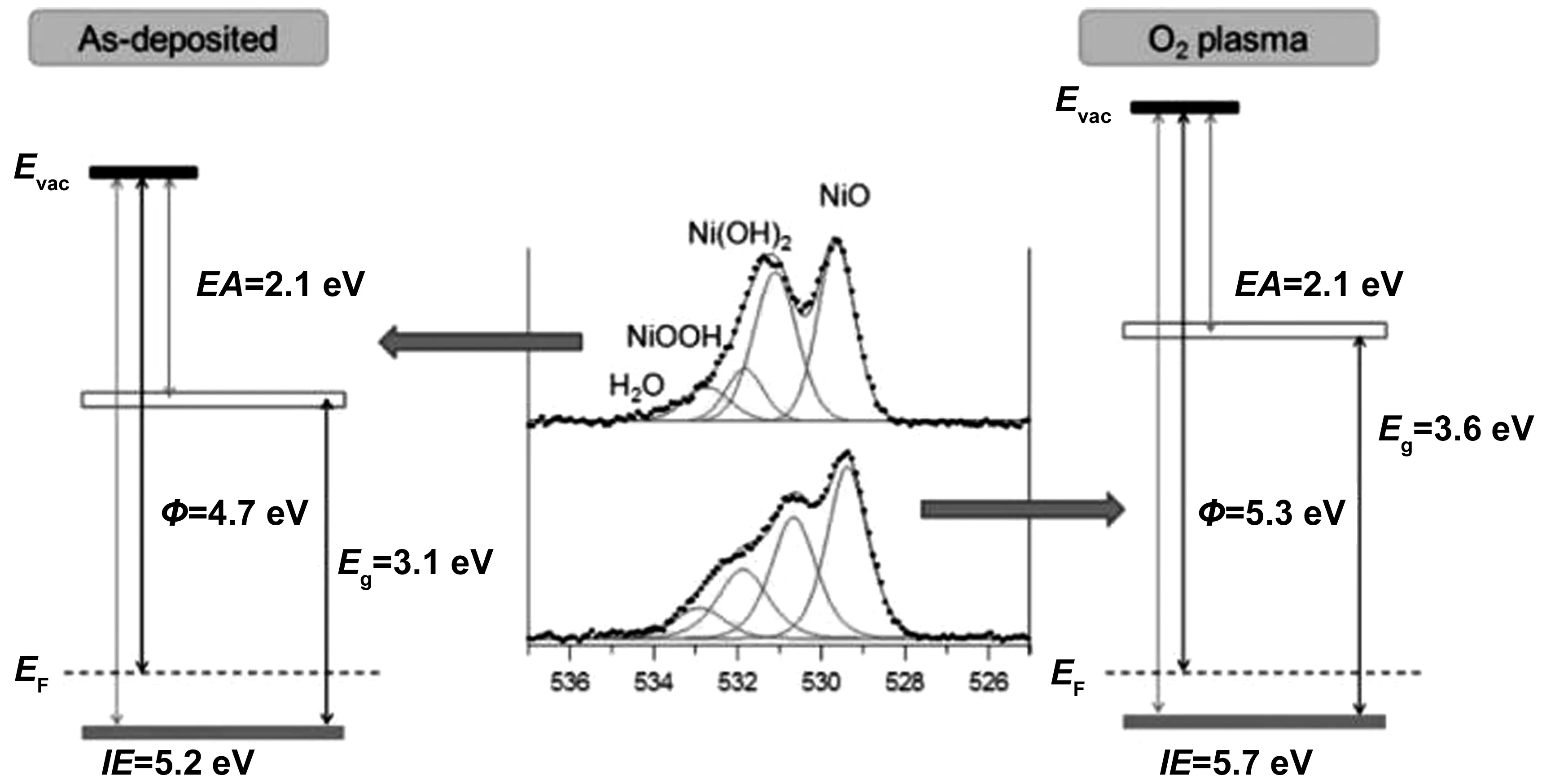

Jeng等[68]发现在NiOx薄膜表面采用O2-Plasma处理可以改善薄膜表面的浸润性,提高钙钛矿的覆盖率。Steirer等[69]发现使用O2-plasma处理会使NiOx薄膜的电离能从4.8 eV增大到5.7 eV,但不会影响它的电子亲合能(如图4所示),较高的电离能以及接近真空能级的导带位置使NiOx成为了良好的空穴传输材料。Ratcliff等[70]发现在NiOx薄膜中存在两种明显不同的镍的氧化态,即Ni2+和Ni3+。其中,Ni2+能够进一步氧化,具体反应方程如下:Ni(OH)2·NiOOH+H++e-。通过O2-plasma处理能够提高薄膜表面NiOOH组分的浓度,从而增大NiOx的功函数,如图5所示。

图4 O2-plasma处理前后NiOx的能级图[69]Fig 4 Energy level diagram of NiOx before and after O2-plasma treatment[69]

图5 O2-plasma处理前后NiOx薄膜的组分和功函数的变化图[70]Fig 5 Variation diagram of composition and work function of NiOx films before and after O2-plasma treatment[70]

Mustafa等[71]发现高温退火能提高NiOx的功函数,当退火温度逐渐提高时,NiOx的功函数不断增大,当退火温度达到400 ℃时,NiOx的功函数为4.7 eV,此时器件光电性能最好。此外,他们采用O2-plasma处理进一步氧化薄膜表面,增大功函数,最终NiOx的功函数达到5.0 eV,这与钙钛矿的能级更加匹配。

2.2 紫外处理

Hu等[72]发现通过紫外处理NiOx薄膜后,NiOx的功函数由5.03 eV增大为5.26 eV,将采用紫外处理后的NiOx薄膜应用于器件(ITO/NiOx/CH3NH3PbI3/PCBM/Al)中,取得了7.6%的光电效率。Liu等[73]对NiOx薄膜进行了紫外臭氧(UVO)处理,NiOx薄膜的功函数由5.24 eV提高为5.35 eV,并且发现UVO处理能够增加NiOx薄膜中Ni3+的浓度,提高薄膜的电导率,减少太阳能电池的串联电阻,最终器件的光电转换效率从处理前的12%提升为处理后的15.9%。另外,他们将低温(150 ℃)制备的NiOx薄膜用于柔性钙钛矿太阳能电池中获得了11.8%的光电转换效率。

2.3 表面钝化处理

Hu等[74]采用溶液旋涂法合成NiOx薄膜,并在NiOx层和钙钛矿层之间旋涂了一层CsI,CsI能够钝化NiOx表面的缺陷态,其中Cs+能够提高NiOx的电导率,I-能够抑制钙钛矿中的离子迁移,提高界面稳定性,基于FTO/NiOx/CsI/MAPbI3/PCBM/BCP/Ag取得了18.48%的光电转换效率,填充因子高达81.36%。

Liu等[75]通过苯乙基碘化铵(PEAI)来钝化修饰NiOx薄膜,PEAI的引入能够钝化界面缺陷,提高器件稳定性,经PEAI改性的PSCs拥有十分突出的热稳定性,在85 ℃下10 h依然保持原始效率的75%;同时还具备良好的耐湿性,在15%的相对湿度下老化65天仍保持原始效率的72%。另外,研究发现PEAI能够同时钝化NiOx层和钙钛矿层形成准二维的PEA2PbI4颗粒层,阻挡电子向空穴传输层转移,提高器件的性能,实现了20.31%的光电转换效率。

3 NiOx空穴传输层的掺杂改性

基于NiOx空穴传输层的太阳能电池展现出了较好的光电性能,但是,其光电效率与基于spiro-MeOTAD的器件相比仍然存在差距。虽然NiOx能提高电池的开路电压,但是NiOx本身较低的电导率导致空穴在界面处堆积,增加了载流子的复合,降低了太阳能电池的光电性能。对NiOx薄膜进行掺杂改性是解决上述问题的有效方式之一。

3.1 过渡金属掺杂

少量的过渡金属Cu掺杂可以提高NiOx薄膜的电导率、透过率和结晶度。Kim等[76]通过溶液法制备得到Cu:NiOx空穴传输层,应用于平面异质结钙钛矿太阳能电池中取得了15.40%的光电转换效率,器件(ITO/Cu:NiOx/CH3NH3PbI3/PCBM/C60-Bis/Ag)不仅具备较好的光电性能,还展现出良好的环境稳定性,在空气中储存240 h,光电转换效率仍达到初始值的90%以上。随后,Yang等[77]采用相同的掺杂方法将制备的器件的光电效率提高到了16.75%。接着,Jae等[78]改进了Cu:NiOx薄膜的制备方法:通过燃烧法制备Cu:NiOx薄膜,其合成路线如方程(1)所示,该方法得到的Cu:NiOx薄膜表面均匀、结晶度和光透过率较高,应用于电池器件ITO/Cu:NiOx/CH3NH3PbI3/C60/Bis-C60/Ag中取得了17.74%的光电转换效率。同时,他们还研究了无ITO导电层的光电器件,采用PEDOT:PSS来代替ITO作为阳极,使用Cu:NiOx作为空穴传输层,发现Cu:NiOx和有机聚合物具有很好的相容性,最终取得了13.42%的光电转换效率。

(1)

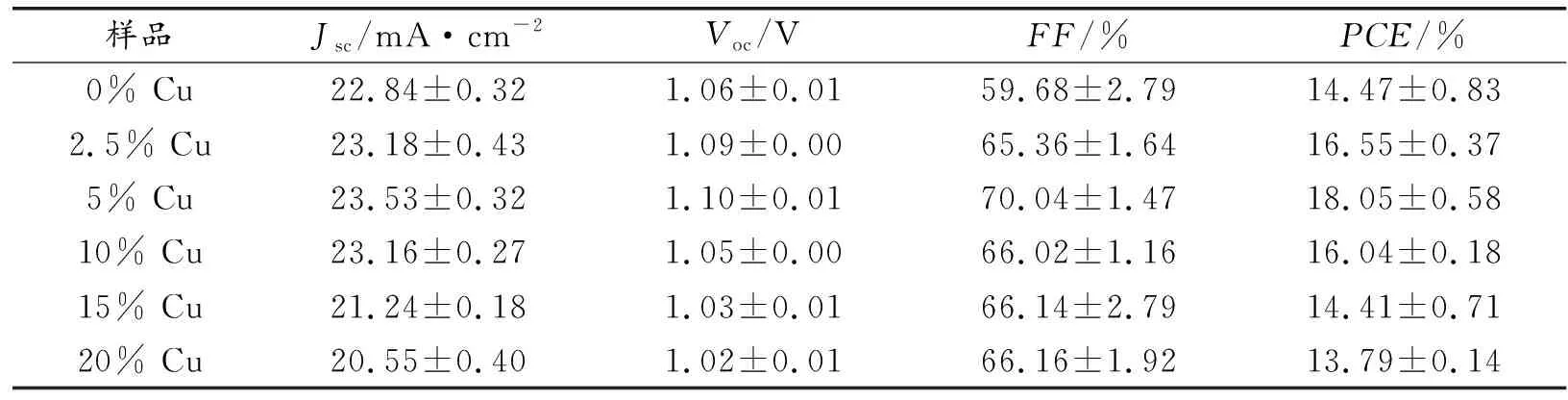

少量的Cu掺杂能有效提高NiOx薄膜的光电性能,但过量的Cu掺杂会导致NiOx的价带发生偏移,薄膜的缺陷态增加。例如:Yue等[79]同样采用溶液旋涂法来制备Cu:NiOx薄膜,他们将一系列Cu浓度梯度下的Cu:NiOx薄膜应用于钙钛矿太阳能电池后,发现少量的Cu掺杂可以有效提高NiOx的空穴迁移率,但过量的Cu掺杂会导致NiOx的价带向上偏移,从而增加了空穴传输的能量损失,同时还会提高NiOx的缺陷态密度,降低器件的光学性能。为了减少电子的传输电阻,他们在PC61BM层和Al电极之间加入了乙酰丙酮锆(ZrAcac)缓冲层,进一步提高了电池的光电效率,器件FTO/Cu:NiOx/CH3NH3PbI1-xClx/PC61BM/ZrAcac/Al最终实现了20.5%的光电转换效率,其光电参数见表2。Song等[80]采用溶液旋涂法构建了NiOx/Cu:NiOx双层膜的p-p+同质结结构,双层膜不仅使得空穴转移速率更快,器件的短路电流高达23.09 mA/cm2;而且还能够有效抑制载流子的复合,基于FTO/NiOx/Cu:NiOx/Cs0.1(MA0.12FA0.88)0.9-Pb(I0.95Br0.05)3/PCBM/Ag的器件取得了18.3%的光电转换效率,填充因子高达81%。

表2 不同Cu含量的NiOx薄膜组装的器件的光电参数[79]Table 2 Photoelectric parameters of devicesbased on NiOx films with different Cu content[79]

除了Cu掺杂以外还有Zn、Ag、Co等过渡金属掺杂,Wan等[81]采用溶液法合成了Zn:NiOx薄膜,Zn原子的掺杂能够降低Ni空位的电离能,使得Zn:NiOx薄膜中的Ni+3/Ni+2比例增加,提高了空穴密度从而增加了NiOx的电导率,应用于钙钛矿太阳能电池中取得了19.6%的光电转换效率,而且器件的迟滞效应明显消除。Wei等[82]采用溶液旋涂法合成了Ag:NiOx薄膜,发现适当的Ag掺杂能够提高NiOx薄膜的光学透过率和空穴迁移率;此外,非晶态的Ag:NiOx薄膜有利于降低薄膜的光吸收,减少光损失,在反式平面电池器件(ITO/Ag:NiOx/MAPbI3/PCBM/BCP/Ag)中取得了16.86%的光电转换效率。Xie等[83]制备了Co:NiOx薄膜,Co元素的掺杂不仅能够提高NiOx薄膜的电导率,调节NiOx的功函数,而且Co的掺杂还能够钝化NiOx的晶界缺陷,降低非辐射复合,提高器件光电性能,最终Co:NiOx薄膜作为空穴传输层用于反式钙钛矿太阳能电池中取得了18.6%的光电转换效率。

3.2 碱金属/碱土金属掺杂

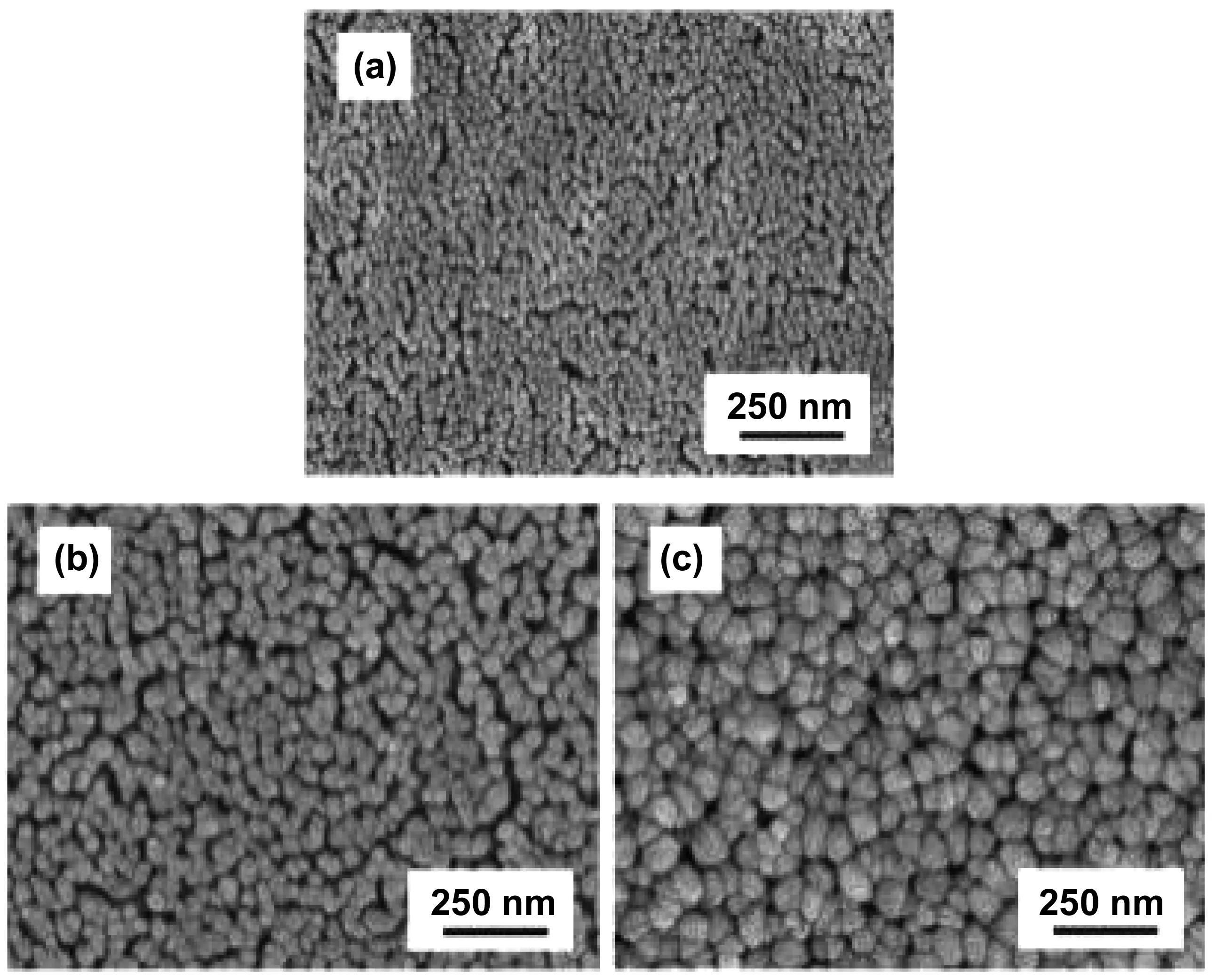

Yang等[84]制备了Li:NiOx薄膜并研究了Li:NiOx薄膜的性能与温度(400~600 ℃)的变化规律,发现随着温度的增加,Li:NiOx薄膜的结晶度增加,晶粒尺寸和密度增大,如图6所示。Li:NiOx薄膜的电阻率从1.52×100Ω·cm降低为3.10×10-1Ω·cm,其空穴迁移率从1.68 cm2/(V·s)增加为3.14 cm2/(V·s),载流子浓度从1.83×1017cm-3增加为1.09×1018cm-3。Nie等[85]采用溶液法同样合成了Li:NiOx薄膜,发现在Li:NiOx薄膜上生长的CH3NH3PbI3比在PEDOT:PSS上生长的CH3NH3PbI3表现出更好的结晶度,而且组装得到的器件拥有更好的光稳定性,如图7所示,最终器件取得了18%的光电转换效率。Li等[86]采用室温磁控溅射法在低氧分压下合成了Mg:NiOx薄膜,Mg的掺杂能增加NiOx薄膜中Ni3+受体的浓度,进而提高薄膜的导电性。另外,Mg含量的增加能够使薄膜的价带下移,提高其与钙钛矿价带能级的匹配度,更加利于空穴的转移,但过量的Mg掺杂会导致载流子的复合比例增加,导致器件性能降低。

图6 不同退火温度下Li:NiOx薄膜的表面SEM图像:(a)400 ℃,(b)500 ℃,(c)600 ℃[84]Fig 6 SEM images of Li:NiOx films at different annealing temperatures[84]

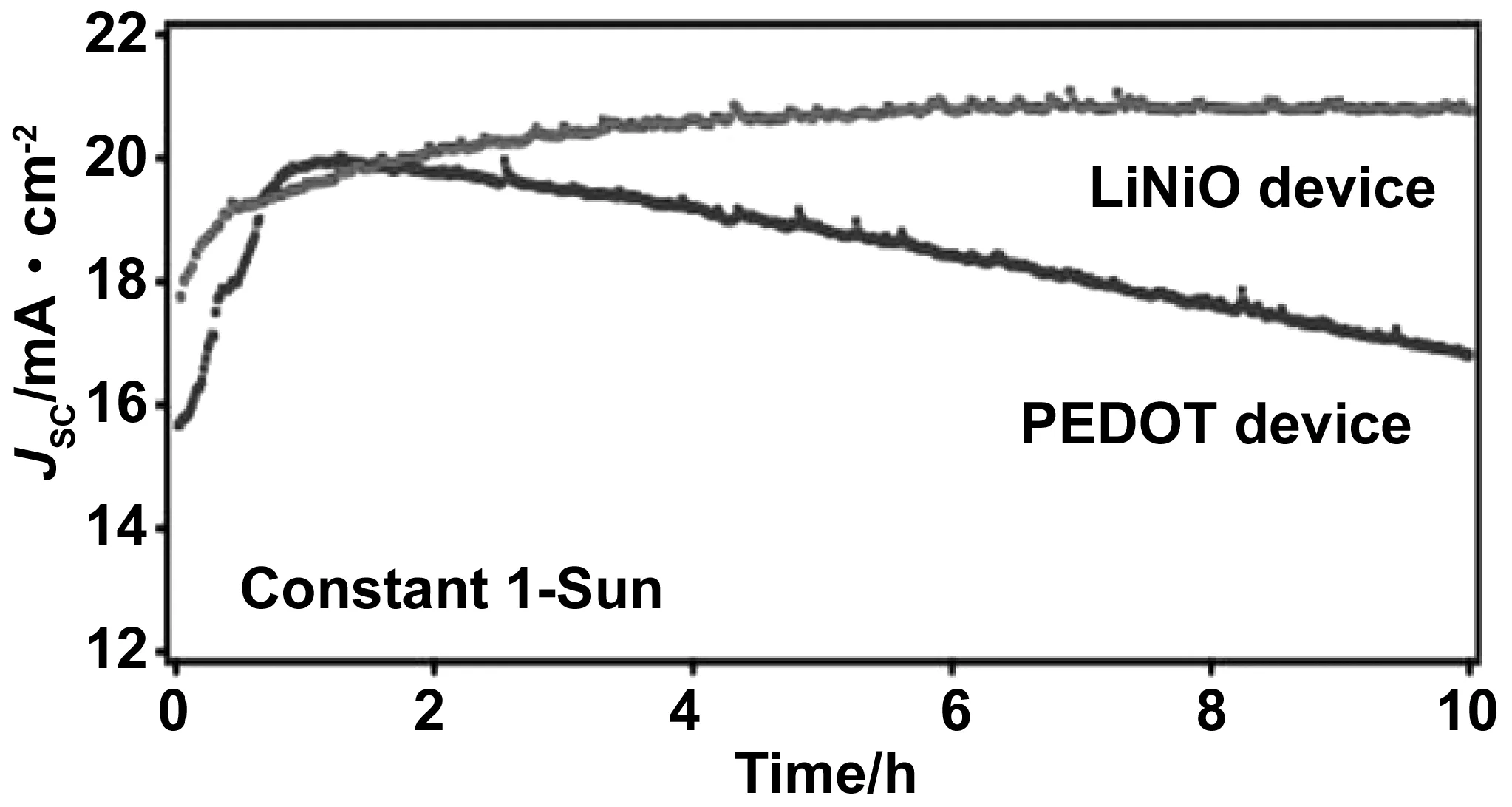

图7 PEDOT:PSS和Li:NiOx器件在全光谱AM1.5G光源照射下的JSC随时间的变化关系图[85]Fig 7 Comparison of the JSC of devices based on PEDOT:PSS and Li:NiOx HTL under constant irradiation of all-optical spectra AM1.5G light source[85]

经过组分优化发现Ni0.92Mg0.08Ox薄膜的性能最好,其组装的器件(FTO/Mg:NiOx/CH3NH3PbI3/PCBM/ZnMgO/Al)光电效率达到18.5%。

3.3 稀土元素掺杂

Teo等[87]采用溶液旋涂法在NiOx中掺杂镧(La)来钝化NiOx的缺陷态,提高载流子的抽提能力。与无掺杂的NiOx相比,La:NiOx作为空穴传输层显著提高了电池的光电转换效率和稳定性,器件FTO/La:NiOx/CH3NH3PbI3/PC61BM/BCP/Ag的光电效率达到15.46%。

Hu等[88]采用溶胶-凝胶法制备得到了钇(Y)掺杂的NiOx薄膜,Y掺杂能够提高薄膜的空穴迁移率,但过量的掺杂会使NiOx薄膜产生较多的表面缺陷态,导致载流子复合严重,进而影响器件的光电转换效率。当掺杂量为5%时,Y:NiOx薄膜应用于钙钛矿中性能最好,具体的光电参数如下:Voc=1.00 eV,Jsc=23.82 mA/cm2,FF=0.68,PCE=16.31%。

3.4 元素共掺杂

上述都是单一的元素掺杂,研究者们也尝试了两种元素共同掺杂的方式来提高NiOx薄膜的性能,Chen课题组[89]选用与Ni2+(0.069 nm)的离子半径接近的Li+(0.076 nm)、Mg2+(0.071 nm)来作为掺杂剂,采用喷雾热解法制备了Li和Mg共掺杂的NiOx空穴传输层,薄膜的电导率由原本的1.66×10-4S/cm提高到2.32×10-3S/cm,应用于电池器件[FTO/LiMgNiOx/CH3NH3PbI3/PCBM/Ti(Nb)Ox/Ag]中取得了18.3%的光电转换效率(见表3)。

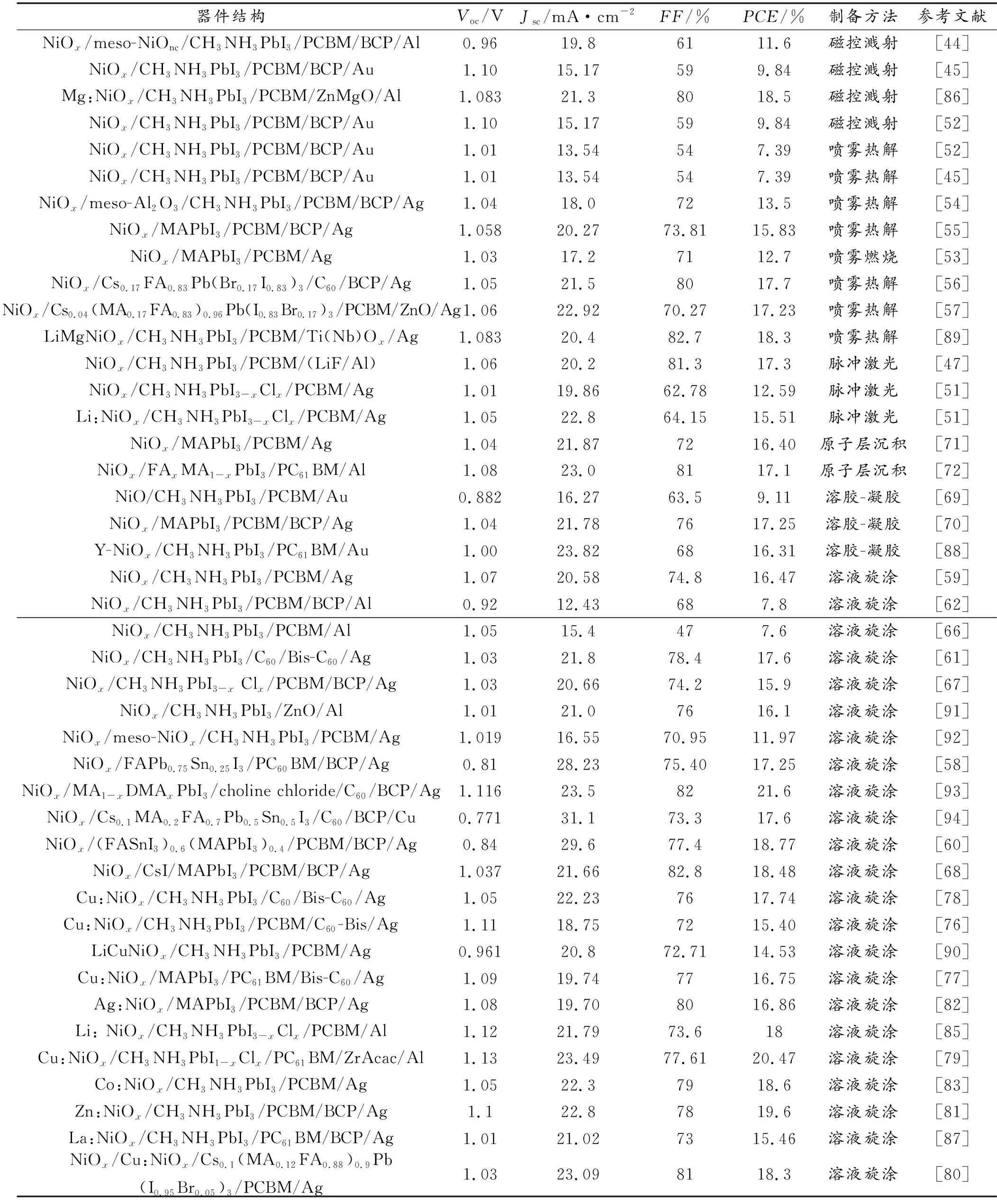

表3 基于NiOx空穴传输层的钙钛矿太阳能电池的性能参数Table 3 Performance parameters of perovskite solar cells based on NiOx hole transport layer

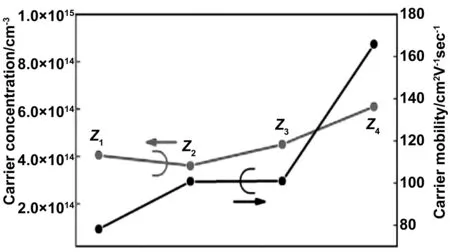

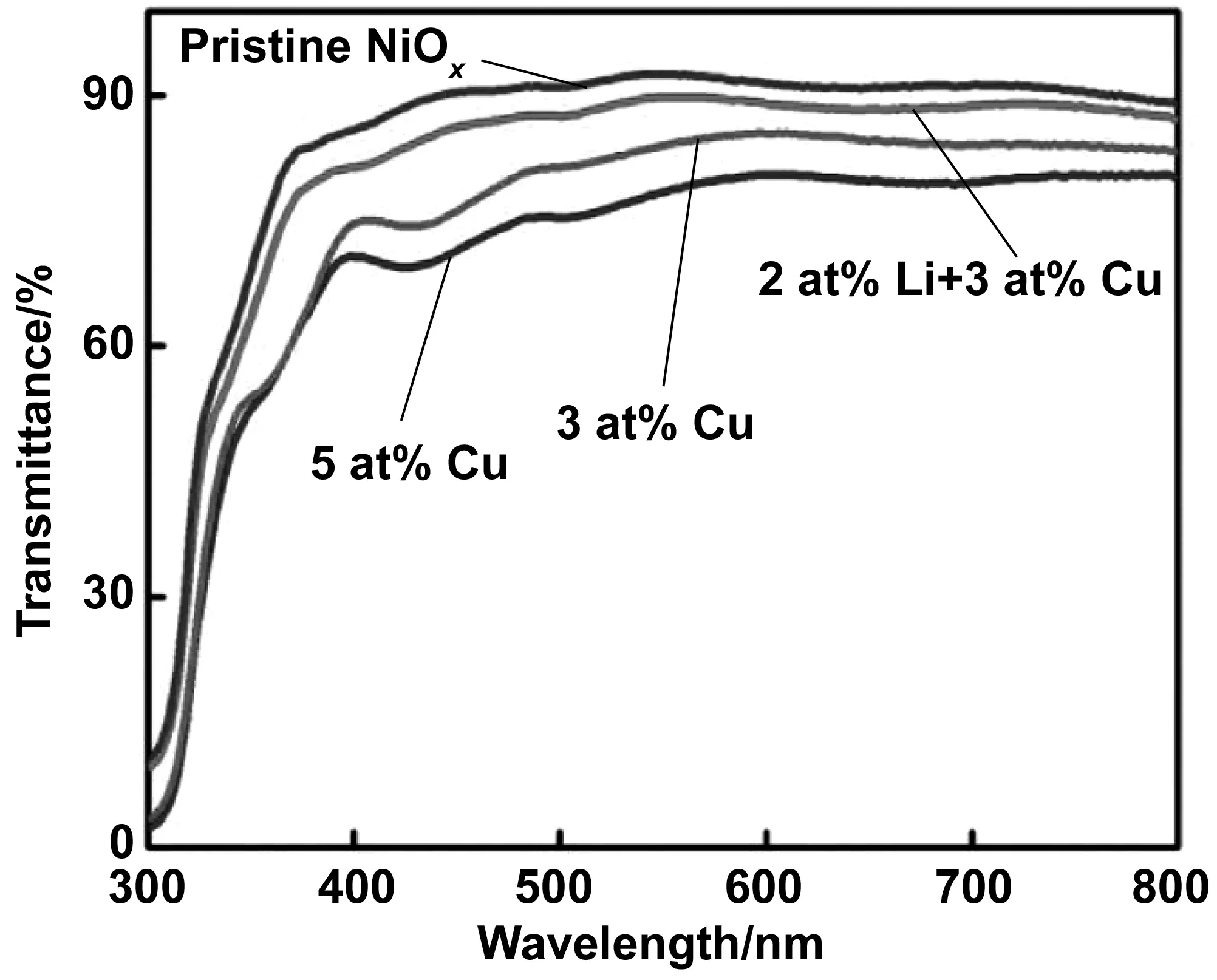

Liu等[90]采用溶液法制备了Li和Cu共掺杂的NiOx薄膜,并作为空穴传输层应用于钙钛矿太阳能电池中取得了14.53%的光电转换效率。研究发现Cu的掺杂可以提高NiOx薄膜的导电率,但同时会降低电极的透射率;而Li、Cu共掺杂的NiOx薄膜比Cu:NiOx薄膜载流子迁移率更好,同时透过率更高,如图8、9所示。

图8 4种不同HTL的载流子浓度和迁移率,其中Z1代表原始NiOx薄膜,Z2代表Cu原子占比为3%(3% (原子分数)Cu)的掺杂NiOx薄膜,Z3代表Cu原子占比为5%(5% (原子分数)Cu)的掺杂NiOx薄膜,Z4代表Li原子占比2%、Cu原子占比3%(2% (原子分数)Li+3%(原子分数) Cu)的共掺杂NiOx薄膜[90]Fig 8 The carrier concentration and carrier mobility of four different HTLs: Z1 stands for pristine NiOx film; Z2 stands for 3 at% Cu-doped NiOx film; Z3 stands for 5 at% Cu-doped NiOx film; Z4 stands for 2 at% Li and 3 at% Cu-codoped NiOx film[90]

图9 4种不同空穴传输层的透射光谱[90]Fig 9 The transmittance spectra of four different HTLs[90]

4 结 语

半导体NiOx材料价格便宜、光电性能优越且热化学稳定性好,其制备的反式钙钛矿太阳能电池具有良好的市场应用前景。NiOx薄膜的制备方法及工艺直接决定薄膜质量。其中,磁控溅射法成膜均匀,膜厚可控且重复性好;脉冲激光沉积法沉积速度快,薄膜光滑,材料化学计量比控制精确;原子层沉积法膜厚控制精确,薄膜极其光滑均匀,重复性高。以上方法优点明显,但成本较高,对制备环境也有一定的要求。相较之下,喷雾热解法、溶液法、溶胶-凝胶法、电化学沉积法成本较低,制备工艺简单,尤其溶液法可以实现低温、卷对卷大规模制备。上述方法为制备高效、稳定的钙钛矿太阳能电池提供了多种选择。

为进一步提高NiOx薄膜及其电池器件的光学、电学性能,通常采取O2-plasma、紫外、表面钝化等后处理方式对薄膜进行改性:通过提高NiOx薄膜表面的浸润性增大钙钛矿的覆盖率;调节NiOx功函数与钙钛矿能级的匹配度增强电池的电荷抽提效率。此外,还可以对薄膜进行掺杂改性:采用过渡金属、碱金属/碱土金属、稀土元素掺杂等提高NiOx薄膜的电导率,降低器件的串联电阻;调节NiOx薄膜的价带,提高空穴迁移率;同时还能降低NiOx薄膜的粗糙度,提高薄膜的透过率,进而得到高效的钙钛矿太阳能电池。

随着产品市场化应用的发展,对电池器件的工艺成本、光电效率和稳定性均提出了更高的要求。可以采用不同工艺制备多种形式的NiOx薄膜以满足不同类型器件对各自特殊结构和功能的需要;另外,通过本征掺杂和后处理等多种改性方式的协同调控机制来改善器件的性能也是一类值得尝试的有效方法。基于NiOx材料独特的工艺与性能优势,NiOx薄膜及其电池器件的低温成膜、柔性大面积制备以及高效稳定器件开发等将成为未来钙钛矿太阳能电池工业化的主要研究方向。