清洁替代燃料LPG在船用发动机上的应用发展

2022-05-09李长熊胡以怀

李长熊,胡以怀

(上海海事大学 商船学院,上海201306)

0 引言

化石能源的过度消耗及日益严苛的环保法规使得研究者加快替代燃料的研究步伐。LPG作为清洁的船用替代燃料引起了船东及行业的关注。LPG易于液化,便于船上储存、使用且不含硫,能满足2020年1月1日生效的限硫令的要求,且燃烧产物中颗粒物极少,具有很好的环境友好性。LPG作为船用清洁替代燃料优势明显,但LPG作为船用发动机燃料仍存在一些技术问题。因此分析总结LPG发动机、LPG燃料的供应系统及喷射技术的发展状况与LPG发动机存在的技术问题及可能的对策很有必要,有利于推动船用LPG-柴油双燃料发动机技术完善,加快其船用的步伐。

1 LPG-柴油双燃料船用发动机

1.1 船用LPG-柴油双燃料主机与常规主机对比

LPG、液化天然气(LNG)、甲醇、乙醇、二甲醚(DME)、氢气等作为清洁替代燃料具有竞争优势[1]。由于船舶续航力及发动机运行环境的特殊性,对船用替代燃料要求有异于陆用发动机;而当前船用发动机使用LPG,LNG,NH3和甲醇作为柴油替代燃料呼声较高[2],进一步结合燃料利用技术程度、环保性、能量密度及成本等因素,LPG是当之无愧的最佳船用清洁替代燃料之一[3-4]。

LPG 主要成分是丙烷(C3H8)、丁烷(C4H10)[5],易于液化,其性质对LPG燃料储存、供给、喷射及燃烧影响较大[6-8]。LPG应用于船舶,需要配备适应于LPG的燃料系统,如MAN研发的大型船用LPG-柴油双燃料主机(见图1)较常规主机增添了一套LPG燃料供给及喷射系统。

图1 船用LPG-柴油双燃料主机

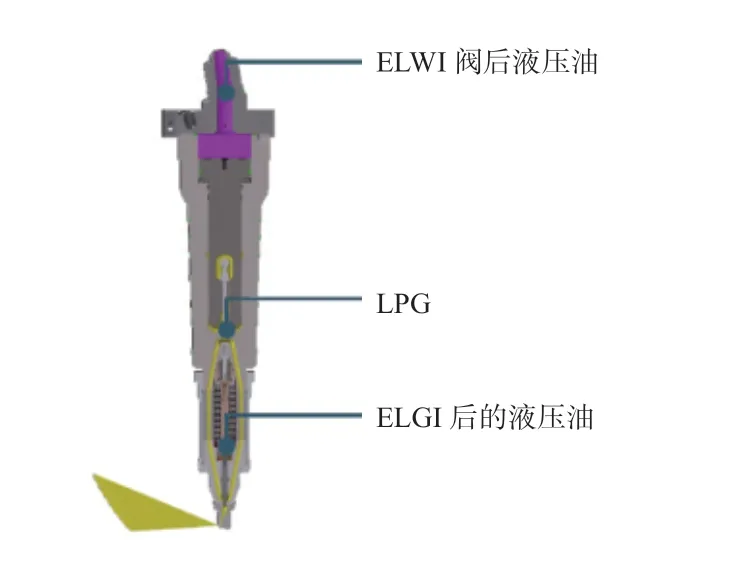

为确保船用LPG-柴油双燃料发动机气体燃料供给及喷射的可靠性,需增加一系列控制及辅助系统、设备等。如燃气控制块组件(见图2)、喷气阀组件(见图3)、燃气控制块与喷气阀之间高压管组、LPG进出口管以及链管、燃气控制系统、密封油系统、低压油供给系统(LPS),LPG进出主机阀组(FVT)、双臂管通风系统等,因此在缸盖设计、高压燃油管和排气阀液压管设计、排气阀设计、管系和格栅托架设计、适用双燃料主机的控制系统(见图4)设计、适用双燃料主机的工具设计等方面应充分考虑。

图2 LPG燃气控制块组件

图3 燃气促动喷射阀(FBIV)

图4 LPG-柴油双燃料船用发动机控制系统

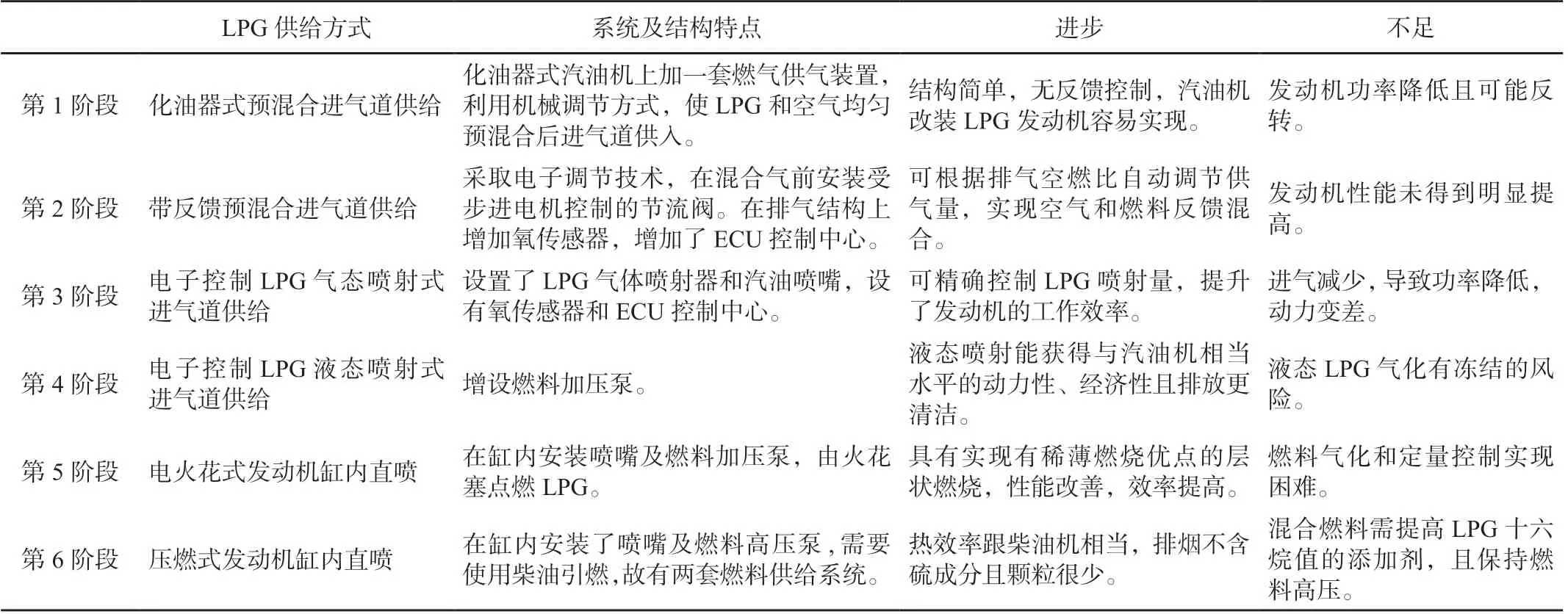

2 LPG发动机的发展阶段

根据燃料供给方式和系统结构及特征,LPG发动机燃料供给系统大致可总结为6个发展阶段[9],前4个阶段LPG燃料从进气道混合进气一起进入发动机气缸,燃料利用率有限。第5、6阶段LPG燃料缸内直喷,差别在于第5代采取火花塞等点燃LPG,第6代使用柴油引燃LPG,故第6阶段LPG利用率高且动力性能好,船用的可能性最大。表1对比了每阶段的特点和尚存在的不足之处。

表1 LPG发动机燃料喷射供给系统的发展

2.1 早期LPG发动机燃料供给系统

第1、第2阶段为火花点燃式LPG发动机,从进气道机械控制气态石油气燃料发展到电子控制空燃比。此阶段大多是将汽油机改装成LPG发动机,改装后发动机输出功率降低且可能会出现反转现象。后期研发出带反馈预混合进气道供给系统,将由步进电机控制的节流阀安装在燃料及进气混合器前,增加排气氧传感器及ECU控制中心,根据空燃比的变化,自动调节供气量,实现燃料与空气的反馈混合,可提高空燃比的控制精度;发动机性能略有改善。

2.2 电控LPG气态喷射系统

此系统是在发动机上设置了LPG气态喷射器和汽油喷嘴,这样可将燃料以气态供给气缸,使用专门的ECU控制燃料喷射量。该系统优点是结构简单,设置专门的ECU独立控制气体供应,能改善发动机性能。其缺点是因进气道喷射LPG而产生吸气损失,输出功率降低且运转不稳定。

2.3 电控液态喷射系统

为改善发动机的性能,第4阶段使用电子控制LPG液态喷射。此方式需要在LPG容器内设增压泵以确保LPG燃料液态喷射。通过调节泵改变燃料供应量,泵转速可根据发动机负荷状态进行多级调节。各气缸LPG喷射控制与发动机的ECU联动,并用另一套ECU控制LPG的喷射量。液态喷射LPG有冻结可能,冷机采用燃油启动,待热机后再使用LPG。由于LPG液状喷入进气道气化吸热,降低了进气温度,可有效增加进气量,因此LPG进气道液态喷射改善了燃料供应和进气质量,故第四代LPG发动机能获得与汽油机相当水平的动力和经济性。

2.4 火花点燃缸内直接喷射系统

进气道喷射LPG会引起进气损失导致动力性下降,LPG缸内直喷能有效改善发动机性能。第5阶段LPG发动机在燃烧室内安装燃料喷嘴,实现LPG缸内直喷,发火方式采用火花点燃。此方式与汽油机相同,可实现稀薄燃烧。燃烧室形状及喷射策略对混合气质量影响较大,优化燃烧室形状及喷射策略对实现稀薄层状燃烧至关重要。这一发动机缺点在于喷嘴在燃烧室内安装位置及喷射LPG的汽化潜热,缸内燃烧不良,尤其是大型LPG发动机,可能出现了抑制LPG气化和定量控制的问题。

2.5 压燃缸内直接喷射系统

LPG缸内直喷柴油引燃的双燃料发动机随着新技术和新的排放法规应运而生。由于LPG的十六烷值比柴油要低、着火温度高且火焰的传播速度慢,因此LPG缸内压燃困难,需要较高的点火能量。LPG-柴油双燃料具有柴油易于压燃,又能提供较大的点火能量且点火点更多的特点,能有效解决上述问题,保证发动机可靠运行。相对于传统柴油机,LPG-柴油机双燃料发动机增加LPG燃料供给装置,优化发动机结构和燃料喷射策略能获得与柴油机相当的动力性和经济性,且排放性能很好,排气中几乎无硫化物和碳烟,NOx排放约为柴油机的2/3,综合性能相当突出[10]。

3 LPG燃料供给方式

LPG自行着火困难,LPG缸内直喷燃烧,需要外部能量引燃。对于LPG发动机,LPG燃料的喷射状态、喷射量及柴油/LPG双燃料供给量比例的控制是发动机燃用LPG燃料的关键,在点燃式及压燃式发动机中,LPG燃料供给系统有所差异。LPG在点燃式及压燃式发动机上的供给方式系统特点及优缺点,如表2所示。

表2 点燃式及压燃式发动机燃用LPG供给方式对比

3.1 点燃式发动机LPG燃料供给方式

1)普通供给方式

普通LPG供给方式相对简单,系统由LPG储罐、调压装置、蒸发器、混合器及浓度控制器等组成[11]。这种系统适用于“油改气”的汽油机,改造后的气体机缸内易于形成稀混合气,燃烧滞燃期和主燃期缩短,循环变动小,经济性好且环保。但由于这种系统简单,难以精确控制LPG的供给量,会导致发动机功率和效率有所下降[12]。

2)电控喷射方式

电控喷射方式在普通供给方式的基础上优化改进,将汽油喷射技术引入LPG喷射系统,能够获得更优异的环保性能[13-14];该方式可根据发动机的转速、进气状态、气门位置及含量氧等参数来快速调整空燃比和点火提前角,结合机外后处理装置使得动力性、经济性和排放性能达到最优[15]。

3.2 压燃式发动机LPG供给方式

1)LPG进气道供给方式

LPG进气道供给系统基本不改变发动机结构,设置LPG供给装置,LPG从进气道供入缸内,由柴油压缩发火后引燃。根据LPG喷射位置不同可分为3种形式。

①气体混合器供给方式。LPG气化、减压处理后进入进气管前的混合器,与空气混合后供入气缸,经压缩在上止点前,喷入柴油引燃。该方式LPG与空气能充分混合形成均质混合气;但发动机运行状态变化后LPG供给量不能实时调整,且LPG占据部分空气空间,充气效率降低[16]。该方式要求引燃油喷射系统能适时控制喷射量及喷射时刻,这对使用该供给方式的双燃料发动机的稳定运行和性能影响较大。

②LPG进气歧管喷射方式。LPG在进气歧管处低压喷射与空气混合,喷入气缸内进一步均匀混合在压缩上止点前由柴油引燃,该系统能较精确控制LPG喷射量,较容易形成均质混合气,充气效率降低[17]。

③LPG进气门喷射方式。LPG在每缸进气门处低压喷射与空气混合,喷入气缸内经压缩上止点前由柴油引燃,该系统能精确控制LPG供给量,空燃比调节迅速,发动机能获得较好的动力性、经济性和环境友好性。但由于LPG和空气混合时间较短,难以形成理想的均质混合气[18]。

2)LPG缸内直喷方式

LPG缸内直喷是发动机尤其是船用发动机能够利用LPG燃料的关键。由于船舶对发动机的动力要求较高,进气道供给LPG会引起发动机的动力下降。LPG缸内直喷不仅能获得与柴油相当的动力,且排放性能大大改善。LPG/柴油是以混合燃料或双燃料分为单直喷和双直喷2种形式。

①LPG/柴油混合燃料单直喷。LPG/柴油混合燃料单直喷系统将柴油与LPG在缸外处理形成混合燃料,加压后以液态形式由喷油器直接向缸内喷射。此系统不需要额外增加LPG供给系统,结构简单,但需要对LPG、柴油处理成能混合的液体燃料。

②LPG/柴油缸内双直喷。LPG/柴油缸内双直喷系统需要增加一套LPG供给系统,需要采用组合式双直喷燃料喷射器,燃料在不同时刻喷入缸内。压缩冲程时先将LPG喷入气缸与空气混合、压缩,在上止点附近喷入引燃柴油,点燃LPG气体燃料混合气。LPG/柴油缸内双直喷系统结构复杂,如MAN Diesel&Turbo的大型船用LPG-柴油双燃料发动机(6G60ME-C9.5-LGIP),但可以获得与柴油机相当水平的动力性和经济性,且排放更加环保。

4 LPG-柴油双燃料船用发动机电控喷射技术的发展

LPG燃料应用于发动机,得益于LPG喷射技术的发展,结合LPG燃料供给方式,电控喷射技术主要有进气道喷射和缸内直喷2种技术方式,大型船用LPG-柴油双燃料发动机(如6G60ME-C9.5-LGIP)采用的缸内直喷技术。

4.1 LPG进气道喷射技术

1)LPG进气道气态喷射技术

LPG从进气道进入气缸,基本不改变发动机结构;进气道喷射气态LPG导致发动机动力降低[19],其主要原因是进气道供入气态LPG使得发动机进气量减少,充气效率下降,动力大大降低。温度和压力对气态LPG的密度影响显著,这也是制约LPG进气道气态喷射技术发展的关键因素。

2)LPG进气道液态喷射技术

为提高LPG喷射量和充气效率,LPG进气道液态喷射技术得到发展。相对气态喷射技术,LPG进气道液态喷射技术显著提高了发动机的动力性,究其原因有二,其一是由于进气道进气流速快,液态喷射的LPG来不及完全蒸发,部分LPG以液态进入气缸后进一步蒸发,这就增加了进入气缸的LPG量;其二是在进气道液态LPG气化吸热,大大降低了进气温度,空气密度增大,改善了充气效率。

相对于气态喷射技术,LPG进气道电控液态喷射不仅改善了发动机的动力性,NOx排放也有显著降低;但HC和CO排放有所增加。主要原因是液态喷射的LPG降低了混合气温度,导致发火困难,发动机燃烧不良,尽管NOx排放降低约13%,但HC和CO排放升高。

4.2 LPG缸内直喷技术

1)火花塞点燃LPG缸内直接喷射技术

为进一步改善LPG发动机的性能,缸内直接喷射(GDI)技术得到了大力发展。火花塞点燃LPG缸内直接喷射技术借鉴成熟的汽油机喷射技术且汽油机尺寸相对较小[20],该技术已相当成熟且有相当的应用规模。

2)引燃油引燃LPG缸内直接喷射技术

LPG缸内直喷技术在汽油机上已比较成熟,但由于船舶发动机的特点,LPG缸内直喷技术仍是LPG-柴油双燃料船用发动机重点研究方向。GDI技术优势明显,能精确控制LPG喷射量且能实现分层稀薄燃烧,改善发动机动力性的同时显著降低有害排放。由于LPG在常温、1.6 MPa的压力下呈液体状态便于实现缸内直喷,LPG粘度低,表面张力比较小,易于蒸发,因此缸内喷射时更容易破碎和雾化,易于形成均值可燃混合气体;可实现分层稀燃,降低缸内燃烧温度,不易产生爆燃,显著降低有害排放,提高压缩比,能改善其动力性和经济性[21]。

5 LPG-柴油双燃料船用发动机存在的问题及对策

5.1 存在的问题

大量研究表明,LPG-双燃料船用发动机是应对化石燃料危机和环境保护的有效方案之一,已经成为新造LPG运输船的首要选择,目前LPG船队中已经有1艘LPG动力营运船舶。还有37艘LPG动力在建新船,11艘船待改装成为LPG动力。得益于技术的发展, LPG-双燃料发动机有了很大的发展,但在船舶应用中仍存在一些技术问题,具体有:

1)由于LPG不同的组分物理特性有所差异,不同组分比例LPG在燃料供给、缸内喷射、雾化及燃烧过程表现出不同的特性,最优的丙、丁烷组分比及掺混其他燃料优化LPG特性对LPG-柴油双燃料船用发动机性能改善至关重要[22]。

2)应用新的燃烧技术(如HCCI等)实现LPG分层燃烧、稀薄燃烧尚需进一步研究,这对燃烧室形状、LPG喷射策略、发火时刻、喷雾质量和缸内混合状态都有严格要求[23]。

3)LPG及LPG混合燃料缸内液态直喷时,压力突降可能会在喷嘴处或LPG管道中气化形成气阻。另外LPG具有一定的可压缩性,负荷变化时高压油管中的压力波动较大,导致LPG的喷射量难以精确控制,使发动机燃烧不稳定[24]。

4) LPG及LPG混合燃料缸内液态直喷对喷油器要求较高,由于喷射压力较低,喷油器喷孔难以实现自洁,使用中喷油器喷孔容易结炭,严重影响喷雾形状及混合气的质量。

5)LPG-柴油双燃料发动机进气道供给掺烧比不高,仅30%左右的掺烧比。掺烧后燃料发火点延后,燃烧滞燃期变长,在中低负荷燃烧不充分会导致发动机热效率降低、产生比较高的HC和CO排放,高负荷时NOx排放较高。当LPG燃料的量增大时会引起发动机燃烧恶化甚至熄火等[25]。

6)LPG长期储存,其中的丙烷、丁烷可能会出现分层现象,这将影响LPG的燃烧性能。燃用LPG时除HC,CO,CO2和NOx等常规排放外,还会生成非常规排放物,如甲醛、乙醛、甲酸甲酯及苯等[26]。

7)双燃料机主喷射阀FBIV液压管密封性能对发动机的负荷影响巨大。FBIV结构上比常规喷油器增加了多个油路通道,且集成了柱塞偶件和导套组件为一体,结构更加复杂,零部件的尺寸精度控制要求更高,产品总成装配更严格,性能试验更复杂,这些都大大增加了研发难度。

5.2 可能的对策

1)要解决不同组分比例LPG对发动机缸内燃烧的产生的影响,可对丁烷/丙烷以不同比例形成的混合气的物化性质进行分析,对其动力性、燃烧性能、排放性能进行试验研究,找到最优组分比。针对LPG本身存在的滞燃期较长的问题,考虑与H2,LNG,DME,PODE等掺烧,以便获得较好的性能指标。

2)深入研究最优组分比LPG的物化性质、喷射策略、喷雾质量、混合流动及燃烧特征,结合优化燃烧室形状来实现理想的分层燃烧。

3)LPG-柴油双燃料发动机燃料喷射时因LPG气化引起气阻,需要研究气阻的形成机理。增大燃料压力是解决气阻的途径之一,但对燃料供应系统的要求更高。LPG燃料供给系统的可靠性、燃料喷射有效控制是主要的研究目标。

4)增大喷射压力及优化混合气质量实现理想的分层燃烧对避免喷油器结炭有利。

5)掺烧LPG引起滞燃期变长的问题可通过掺混其他燃料如二甲醚、氢气等改变LPG的燃烧性能,进而提高掺烧比。LPG-双燃料发动机的动力及排放性能可通过优化机器运行及设计参数来改善,具体可通过优化发动机结构、燃烧室形状、引燃柴油量、喷射策略、进气状态及LPG组分等。

6)掺混燃料或改造储存设备是解决燃料分层的途径,但引起的问题需要进一步研究解决。LPG-柴油双燃料发动机燃用LPG时,会生成甲醛、乙醛、甲酸甲酯及苯等非常规排放物。非常规排放的生产机理及控制方法也是研究的目标之一。

7)双燃料机主喷射阀FBIV要用于LGIP双燃料机中LPG燃料的喷射。其集成了燃料增压功能和喷射功能。在液态LPG 燃料以低压状态进入阀体后,液压油通过内部柱塞对燃料加压,并通过控制油控制阀的开启和关闭,从而达到有效控制喷射的功能。严格控制零部件尤其是精密偶件的尺寸精度,提高产品总成装配工艺要求,进行严格的性能试验以确保阀件的性能。

此外,在发动机燃用LPG研究过程中,还需结合空燃比对燃烧的影响,及发动机燃料的喷射定时、喷射压力、喷射量等,综合研究优化LPG-柴油双燃料发动机的燃烧和排放性能。LPG-柴油双燃料发动机燃用LPG的掺烧比、发动机的可靠性、动力性、经济型和排放性优化是研究的最终目标。

6 结语

LPG便于储存且作为清洁能源应用于船舶发动机具有极大的潜力,但存在的问题也比较突出,为了应对能源危机和环境问题的挑战,要深入研究解决LPG-柴油燃料发动机的一系列技术难题。对燃用LPG的发动机及喷射技术的分析总结发现,LPG发动机及应用技术确实有了较大发展,在部分发动机上应用相对成熟;LPG-柴油双燃料发动机是LPG燃料用于船舶的有效方案,但其规模船用尚存在一些技术问题,对技术问题系统梳理和对策分析可为深入研究LPG-柴油双燃料发动机提供参考。