90000 t自卸转运船改装设计介绍

2022-05-09丁运来

李 磊,丁运来

(中船澄西船舶修造有限公司,江苏 江阴 214400)

0 引言

自卸转运船是散货船的一个细分船型,主体结构和散货船相似,在散货船的基础上增加了自卸设备,具备船对船系泊系统、防护设备。主要服务在一些水深较浅的特定海域,或港口设施不完善的特定出货港。比如阿联酋、西非、澳大利等,这些地区自然矿产资源丰富,有大量的原材料进出口需求,比如铝钒土、铁矿砂等。由于其水深较浅或港口设施不完善,大型船舶无法靠泊或利用港口机械装卸货,而通过小型散货船完成全航次的海运又非常不经济。

自卸转运船的出现,解决了这一难题,其可将巴拿马型散货船从港口运出的货物转运至大型的海峡型散货船,进而运往其他需求国;或将海峡型散货船的货物转运至巴拿马型散货,进而运抵上述国家的港口卸货。分析总结该类型船舶的改装设计,对于开拓市场,完善设计,提高改装效率,在较短的改装周期内完工交付功能完善、适应营运特点的自卸转运改装项目具有积极意义[1]。

1 90000 t自卸船的营运特点

1.1 主要参数

主要参数如表1所示。

表1 主要参数

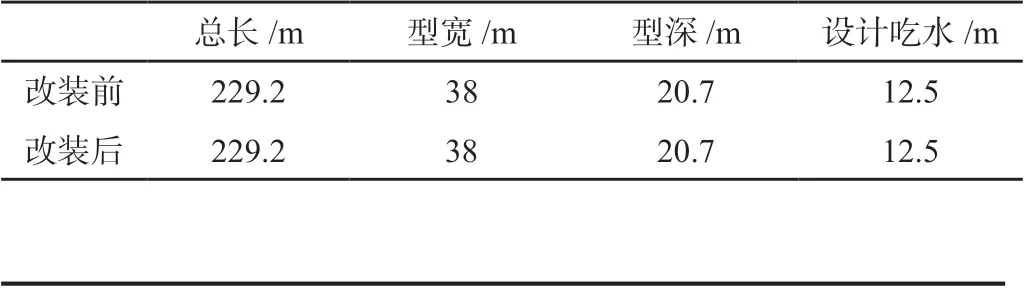

服务航速/Kn CSR,15%S.M.,Ts 载员/人 载重量Td/t 载重量Ts/t改装前 14.1 25 ~73500 ~92500改装后 14.1 41 ~71000 ~90000

1.2 营运特点

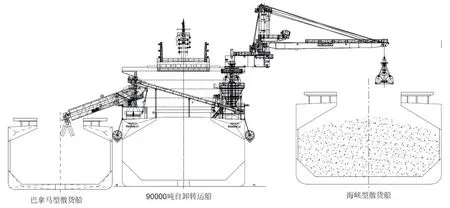

改装后的90000 t自卸转运船,将主要从事转船运输作业,可靠泊6~7.5×104t的巴拿马型散货船和12~20×104t级的海峡型散货船,进行转船运输作业,且在自身满载至空载状态下均可进行。可通过克令吊配合抓斗抓取海峡型散货船所装载的货物,经由自身装备的自卸设备转移至巴拿马型散货船,也可将自身装载的货物转移到巴拿马型散货船。其典型装载状态如图1所示。

图1 典型装载状态

2 主要改装需求及设备配置方案

2.1 自卸转运系统加装

为了能够服务于不同港口、不同装备条件的散货船,其应在不借助于港口、其他船舶的装卸货系统的前提下,获取所靠泊船舶携带的货物,并将所获取的货物装载到所靠泊船舶货舱内。本船主要包括2套甲板自卸设备,3台双回转半径的克令吊、4只抓斗、4台铲车。自卸设备主要适用于煤炭、铁矿砂等货物的传输,卸货效率可达4000 m3/ h;克令吊的工作参数为:工作半径30 m时为36 t,工作半径36 m时为30 t;所配抓斗容积为29.75 m3。

2.2 船靠泊系统改装

为适应与不同吨位大小的船舶靠泊,自卸转运船货舱区两舷均需配置系泊设备,并需适应所靠船舶与本船甲板相对高度的变化。本船左右舷各配置了2组系泊设备。同时,应有效防护两船靠泊时的碰撞。本船左右舷各配置了4只防撞橡胶护舷[2]。

2.3 增加船员衍生的改装需求

为适应新的营运需求,本船增加了16名操作工。为此需要增加16个居住舱室。升级或扩容污水处理、空调等生活支持系统。此外,根据SOLAS公约要求升级救生艇、救生筏等公共救生设备,配齐救生衣、浸水保温服等个人救生设备。

2.4 其他需求

此外还有一些衍生的改装需求,如加装艏艉侧推,以满足靠泊时,调整船舶位置。新增2台发电机,以满足增加的克令吊、电动绞车、侧推等设备而增加的用电需求。

3 需求驱动的改装设计特点

3.1 自卸系统布置

本船装备2套相同的甲板自卸设备,均为横向布置。分别位于第2和第3货舱间和第5和第6货舱间。该自卸系统布置简单方便,无需对原船结构进行大的改动。每套自卸设备由料斗、横向输送带、可伸缩卸货臂组成。卸货臂最小工作半径21.5 m,最大工作半径达32.5 m,可以向上抬起与水平呈18°,或向下20°。满足将货物转运至通常船宽为50 m的纽卡斯尔型散货船的需求。加装时,需保证料斗、横向输送臂、卸货臂基座位于同一直线上。直径5 m的卸货臂基座与卸货臂采用法兰连接,基座的加工难度较大,需保证螺栓孔距、平面度、法兰厚度等。

卸货臂端头安装有监控设备,可在甲板操作室内实时观测到装载画面。

3.2 护舷布置

本船配备的是直径3 m、长6 m的椭球型气囊橡胶护舷,共9只,左右舷各均布4只,另有1只为备用。护舷在船舶航行时,存放于舱口盖上。使用时,由克令吊吊至舷边悬挂。护舷的布置要点,主要是设计好护舷在水平方向和竖直方向的间距和位置,水平布置间距需考虑在船舶正常靠泊条件下有效吸能,同时避免护舷吸能后,船舶艏艉与码头或其他船舶擦碰。竖直方向位置需根据船舶与码头、目标靠泊船舶的相对高度位置、自身的吃水状态确定,本船护舷可在轻载水线和设计吃水线间调整使用。

缆绳、钢丝绳等附件的选型非常重要。本船设计情况如下:

1)护舷间通过缆绳连接,靠艏端的护舷靠艏一侧通过1根缆绳连接到艏楼上的带缆桩,另通过1根缆绳连接到主甲板最靠艏的1只带缆桩上;靠艉端的护舷靠艏一侧通过1根缆绳连接到尾部的带缆桩,另通过1根缆绳连接到生活区侧面的带缆桩。

2)每只护舷两端通过两根悬挂钢丝连接到位于主甲板的眼环上。舷边配有启闭式拖缆孔,便于钢丝绳穿过。

3)每只护舷两端各配有5只卸扣,卸扣间通过转环连接。卸扣、转环的选型需重点考虑最薄弱一环的负荷是否满足要求,另外需考虑相互间的适配性。

3.3 舱盖改装

本船由于加装3台甲板克令吊,中间1台克令吊位于NO.4舱左侧,其基柱影响侧移式舱盖的开启。将舱口盖改装为叠放在一起,向同一侧移动开舱是一种已获实践的方法。该方案对舱盖结构改动较小,但需升级液压系统,成本较高。本船创造性地将左舷舱盖改装为折叠式,从而形成“折叠+侧移”组合式舱口盖,该方案的优点是无需升级液压系统,但需对左舷舱盖进行较大的修改。改装设计后的舱口盖结构尺寸与原舱盖外形尺寸是一致的,控制变形是非常关键的。改装之初需要将原有的一些附属结构拆除,加装端铰链、中间铰链、密封条、压紧装置。考虑到折叠操作过程中的局部受力,需要增加板厚或加强,在中间铰链处设置箱体结构。舱盖的开关舱运动过程顺畅、关舱后水密是舱盖改装成功的标志。左右舷舱盖的分离缝处采用沿舱盖运动轨迹设计的形式,如图2所示,该形式在实现了水密的同时可以减少对橡皮的非正常挤压。舱盖开关试验及冲水试验结果较好。

图2 折叠式舱盖与侧移式舱盖间密封形式

3.4 侧推布置

本船艏艉各增加了1台侧推装置。艏侧推电机功率2500 kW,满载转速为890 r/min。带导流板,侧推格栅通过CFD计算得出流线角度。艉侧推电机功率1100 kW,满载转速为1183 r/min。艉侧推布置时,由于本船尾部线型瘦小,重点控制了结构变形,避开中间轴承位置,关注艉轴拆装空间。

3.5 系泊布置升级

为了满足转船运输作业时与其他船舶的靠泊需求,本船中部原有的2台液压绞车,及两舷的滚轮导缆器,不能上出绳,出绳范围小,不能满足新的使用需求,全部拆除。在左右舷各重新设置了2组系泊设备,每组系泊设备由1台电动绞车、6只羊角滚轮、2只带缆桩、2只9滚柱导缆器、2只5滚柱导缆器组成,每组设备布置相同,如图4所示。其中电动绞车带恒张力,适配直径80 mm的缆绳,缆绳最大破断力为901 kN。滚柱导缆器的使用可有效减少缆绳的磨损,并可有更多的出绳方向,以适应与不同船舶的系泊。此外本船艏艉系泊根据新巴拿马运河船闸要求进行了升级。原船艉部两舷的4只滚轮导缆器,由于竖直方向上出绳受限,也升级为5滚柱导缆器。

3.6 生活支持系统升级

本船由于营运需要,增加了16名操作工人,并为此升级了相应的生活支持系统。

1)新加16个居住舱室,分别位于4层甲板的左右舷,每层每舷各增加2个舱室,舱室大小相同、布置一致;

2)空调系统升级改装,将原驾驶室的空调风分配给新增的16个房间,在驾驶室新增1台独立空调;

3)升级或加装了热水柜、反渗透造水机、生活污水处理装置等生活支持设施;

4)由于空间限制,餐厅没有升级,由船上采用分时就餐的方式解决用餐问题。

3.7 救生系统升级

由于船员增加,根据SOLAS公约要求,更换原船救生艇,新救生艇可容纳45人,救生艇释放装置也相应更换。集合站的集合点区域位于登艇平台,按每人0.35 m2做了重新划定,并做了油漆标记。

救生筏更换为左右舷各1只20人和1只25人气胀式救生筏,其中左舷救生筏为抛投式,右舷救生筏可使用救助艇架吊离释放。为了满足10 min内完成全部筏的释放的公约要求,可吊式救生筏数量通常不能超过2个,而采用20人+25人2个筏的布置,则需关注原船救助艇吊的工作负荷是否大于满足救生筏的满载重量。本项目由于原船救助艇吊最大工作负荷为1.4 t,所选用25人救生筏满载重量超过了原船救助艇的最大工作负荷,因此更换了救助艇吊。

此外,船员的个人救生设备也需增加,本项目根据所增船员人数增加了16套救生衣和16套浸水保温服。

4 结语

90000 t自卸转运船的成功改装,帮助船东在较短的工程周期内获得了营运能力,弥补所服务港口的不足,解决了因港口条件限制而导致大宗货物的进出口不便问题。通过总结90000 t自卸转运船的成功经验,为后续同类型改装产品的设计提供了总体借鉴,需重点考虑以下几个方面:1)需妥善布置护舷,具备与其他船舶或码头安全靠泊的要求;2)需增大自身的系泊出绳范围,满足与不同船型、不同吃水状态船舶间系泊的要求;3)自卸设备的工作范围应灵活,满足为不同船型转船运输的作业需求;4)加装甲板克令吊时,可能对原船侧移式舱盖开启产生影响,可采用“折叠+侧移组合式”舱盖的改装方案;5)船员增加需相应增加居住舱室、升级生活支持系统和救生系统。