基于太阳模拟器的网状天线热变形仿真与试验研究

2022-05-09杨晓宁秦家勇毕研强蒋山平

陈 旭,杨晓宁,王 晶,秦家勇,毕研强,蒋山平

(北京卫星环境工程研究所,北京 100094)

0 引言

近年来,地面通信、深空探测及天文科学研究等对高精度星载天线的需求日益增加,对天线各项性能指标的要求也不断提高。尤其对于卫星的远距离测控通信功能,天线的型面变化是影响天线效率、辐射方向图和副瓣电平等电性能的关键因素。航天器在轨工作时所处空间热环境的周期性变化会导致产品结构的热变形,影响卫星天线、太阳电池阵、空间望远镜等对自身结构稳定性要求较高的部件的工作性能。在空间冷黑背景和太阳外热流的作用下,在轨运行的卫星天线上未受保护部件的温度变化范围可以达到200 ℃,给天线的热稳定性带来严峻挑战。以“肋-网”形式构成的天线反射面,由于其自身刚性低,在大范围温度变化下会发生较为明显的热致变形,继而导致星载高精度网状天线难以保持其型面精度。

碳纤维网状天线作为一种新型材料天线,具有质量小、强度大、热稳定性好等优点,被广泛应用在不同的空间任务中。在大型网状天线的结构设计中,在轨热稳定性及其影响因素分析是相关研究的重点。马建等基于RVE 模型进行了天线反射面支撑结构的热变形分析以及天线热稳定性优化设计。闫森浩等通过仿真分析对大型网状天线柔性连接结构的热变形进行了研究。此外,国内外进行了多次真空低温环境下的航天器热变形测量试验以获取原位测量数据,例如:欧洲航天研究与技术中心(ESTEC)于2006 年运用摄影测量方法在大型空间环境模拟器(LSS)内对“普朗克”空间望远镜进行了真空低温条件下的变形测量试验;2008 年9 月,美国NASA 的喷气推进实验室联合Northrop Grumman 公司,在25 m 空间环境模拟器内进行了5 m 网状反射面天线的模拟在轨环境下的热变形测量试验;2010 年,美国NASA 哥达德空间飞行中心(GSFC)运用V-STARS 四相机摄影测量系统在容积为8.1 m×12 m(液氮热沉)和6 m×9 m左右(热变形用氦冷箱)的空间环境模拟器内完成了“詹姆斯·韦伯”太空望远镜(JWST)的集成有效载荷平台(ISIM)结构在常温和低温(约35 K,氦冷箱降温)环境下的变形测量试验;2012 年3 月和2014 年3 月,北京卫星环境工程研究所分别对某型号卫星的相机、星敏组合体结构件和某型号卫星的SAR 天线进行了常压环境下的热变形测量试验。然而,上述针对网状天线在轨热稳定性的仿真分析和试验测量研究,对于网状天线的关键组成结构,如网状反射面以及反射面的支撑组件之间的力热耦合关系关注较少,并且大多为独立的理论与仿真分析或者测量试验,缺乏理论仿真分析与地面原位测量试验的对比验证。

通过有限元仿真和航天器地面原位热变形测量试验相结合的方式,能够更加准确地反映航天器在轨运行时的真实热变形。为此,本文运用有限元分析软件构建某型号碳纤维网状天线热分析模型,进行天线反射面及其支撑结构的热变形仿真分析;随后采用太阳模拟器加热的方式对该天线进行真空低温下的热变形测量试验,将试验测量结果与仿真结果进行对比分析,以验证仿真分析模型的正确性。正文最后对太阳模拟器热流准直性的影响作了分析,并通过补偿计算再次验证仿真模型的正确性。

1 背景介绍

1.1 研究对象

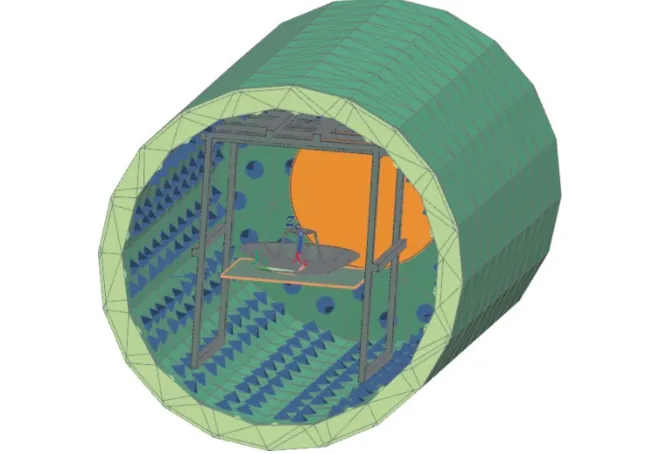

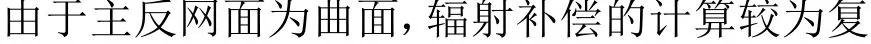

本文的研究对象为某型号碳纤维网状天线。该天线采用卡塞格伦双反射面结构,馈源安装在反射面的后部,由主反射面(主反)、副反射面(副反)、副反支撑杆、馈源和传输波导组成,主反射面口径为1500 mm,如图1 所示。其中,主反射面结构采用碳纤维支撑肋+碳纤维编织网的形式,支撑肋和编织网采用不同牌号的碳纤维复合材料;支撑肋板由径向肋板和环向肋板两大部分组成。副反射面为碳纤维复合材料模压结构,壁厚1.5 mm。副反支撑杆为碳纤维复合材料杆件。馈源组件采用镁合金机加而成。

图1 网状天线结构示意Fig. 1 Structure of the mesh antenna

1.2 工况设置

选取网状天线在轨运行时的2 个典型工况(+方向太阳侧照,参图2(a))进行仿真分析及模拟试验。两工况的天线+向与太阳入射方向的夹角均为90°,工况1 模拟卫星主带转移段对日巡航飞行姿态,此时天线不工作,为距日1.2 AU 的存储工况;工况2 模拟卫星近地对地数传姿态,为天线受太阳辐照度最大的工作工况。工况1 和工况2 的太阳辐照度分别为949.3 W/m和1 687.7 W/m。热变形测量试验中网状天线、热真空试验罐及太阳模拟器的位置关系示意参见图2(b)。

图2 网状天线模拟热变形测量试验布局Fig. 2 Configuration of measurements for simulated thermal deformation of the mesh antenna

2 天线热变形仿真分析

利用Simcenter 3D 有限元分析软件,基于第1 章所述的边界条件对网状天线进行数值仿真分析。

2.1 有限元模型

为了提高有限元分析计算效率,在建模过程中进行如下合理简化与等效假设:

1)有限元分析需要理想化几何体以提高计算效率与准确性,本网状天线的螺孔直径均符合简化要求,因此创建网格时简化支撑肋板与天线各部件之间的螺孔、螺钉等细小部件;

2)碳纤维编织布网孔径很小,无法精确建模,因此将碳纤维网反射面的带孔抛物面简化为实体面。

图3 所示为本文所构建的网状天线有限元模型。

图3 网状天线有限元模型Fig. 3 Finite element model of the mesh antenna

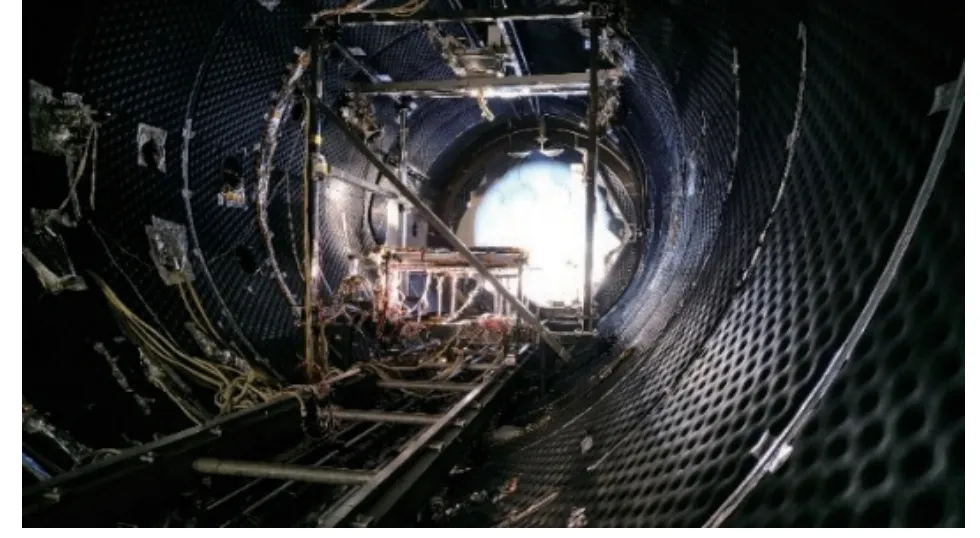

模拟试验在KM3E 真空环境模拟器内进行,并采用太阳模拟器取代传统的红外笼对天线施加热流载荷。为保证仿真分析的真实性,仿真建模时采用和模拟试验一致的热学和力学边界条件,完整模型如图4 所示。

图4 模拟试验的完整有限元模型Fig. 4 Complete finite element model for the simulation test

2.2 温度场热仿真分析

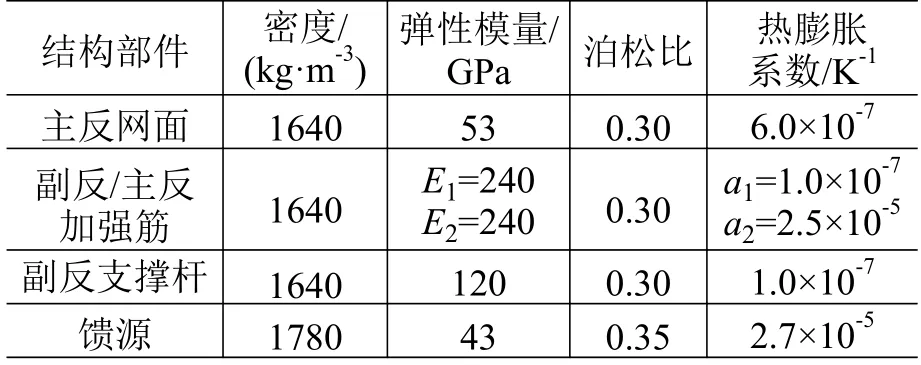

在热仿真分析中主要结构部件的热物性参数如表1 所示,碳纤维编织网太阳吸收比为0.92,红外发射率为0.84,由于在模型中选用2D 壳单元构建的碳纤维网反射面为连续的实体单元,其辐射面积较真实状态的碳纤维网有所增加,因此需要根据碳纤维编织网的孔隙率对太阳吸收比等各项参数进行修正,本文所研究的碳纤维网孔隙率为0.5,经折算后其太阳吸收比为0.46,红外发射率为0.42。此外,天线结构形式复杂,包含主反射面与肋组件、碳纤维网与金属馈源以及副反支撑杆与副反射面等多种连接组合,分别采用了螺栓连接、隔热胶胶粘连接等连接方式,其具体热耦合系数见表2。

表1 天线部件热物理属性Table 1 Thermophysical properties of the antenna parts

表2 主要连接组合的热耦合系数Table 2 Thermal coupling coefficients of main connection parts

对仿真模型进行不同太阳辐照度(对应1.2 节的工况1 和工况2)下的温度场仿真分析,得到如图5 所示的温度场云图。可以看到,本次仿真热分析的温度场分布符合预期的温度分布趋势:在太阳辐照度为949.3 W/m的条件下,天线上的最高温为-0.99 ℃,最低温为-93.08 ℃;在太阳辐照度为1 687.7 W/m的条件下,天线上的最高温为42.24 ℃,最低温为-74.49 ℃;两工况下,天线表面温度分布连续性均良好,符合预期的温度区间。

图5 不同太阳辐照度下的天线表面温度场Fig. 5 Temperature field under different solar radiation intensity

2.3 热变形仿真分析

基于热变形试验的历史经验,遵循材料物性变化的客观规律,对模型中的材料性能参数进行修正,修正后的参数值见表3。其中,副反和主反加强筋(肋)为碳纤维模压材料,具有正交各向异性,因此有2 个参数值。在试验温度范围下,表中材料的力学参数变化幅度较小,对仿真结果的影响可以忽略不计。

表3 材料性能参数Table 3 Performance parameters of materials

利用Simcenter 3D 有限元分析软件将热分析所得的温度场映射到结构分析模型中,设置结构分析的边界条件,得到不同温度场下的结构热变形仿真结果如图6 所示。可以看出天线变形的趋势与范围符合预期:整体变形绝大部分在0.01~0.4 mm 之间;天线背对太阳模拟器的区域(红色区域)受低温影响温差较大,因此变形最大,达到了0.6~0.8 mm,个别点达到0.8~1.0 mm。

图6 不同太阳辐照度下的天线变形场Fig. 6 Antenna deformation field under different solar radiation intensity

3 天线热变形测量试验

航天器热试验是验证航天器性能的一个重要手段。国内的航天器热试验中普遍采用红外笼进行外热流模拟。但是随着航天器结构复杂化和表面材料热光学特性差异加大,传统的外热流模拟加载方式带来的误差也在变大;而太阳模拟器具有高光谱匹配性、高准直性和高均匀性,能够有效模拟在轨的太阳辐照,获得更加真实的试验结果。因此,本次热变形测量试验在真空环境模拟器KM3E 中进行,使用太阳模拟器进行外热流模拟加载,用摄影测量方法获得网状天线在不同太阳辐照度下的稳态变形场。

3.1 试验系统

3.1.1 环模设备及太阳模拟器参数

环模设备为空间环境模拟器KM3E,真空度在常温热沉下为5.00×10Pa 量级,低温热沉下可达6.65×10Pa;热沉温度不大于100 K;热沉半球发射率不小于0.9。

KM3E 的太阳模拟器,由光机系统、电控系统、冷却系统等组成,使用7 只10 kW 氙灯作为光源,光线水平出射,光斑直径为2 m。太阳模拟器性能参数见表4。

表4 KM3E 的太阳模拟器性能指标Table 4 Specifications of the KM3E’s solar simulator

3.1.2 摄影测量系统

天线变形摄影测量系统按照图7 进行布局:天线通过天线支撑机构与真空罐内水平调节机构进行固定;2 台D12 相机采用一用一备的方式安装在相机保护舱内,并倾斜固定在低温悬臂机构的两端,距天线上方约500 mm;悬臂机构螺接固定在真空罐底部的导轨上,通过旋转悬臂机构可以实现对天线的全方位摄影测量。为了确保相机在低温下能够正常工作,每个相机均配备有温控舱。测量试验过程中,相机温度恒定控制在25 ℃±2 ℃。

图7 天线变形摄影测量试验现场布局Fig. 7 Layout of antenna deformation photogrammetry test system

3.2 试验结果及数据分析

3.2.1 天线测点温度

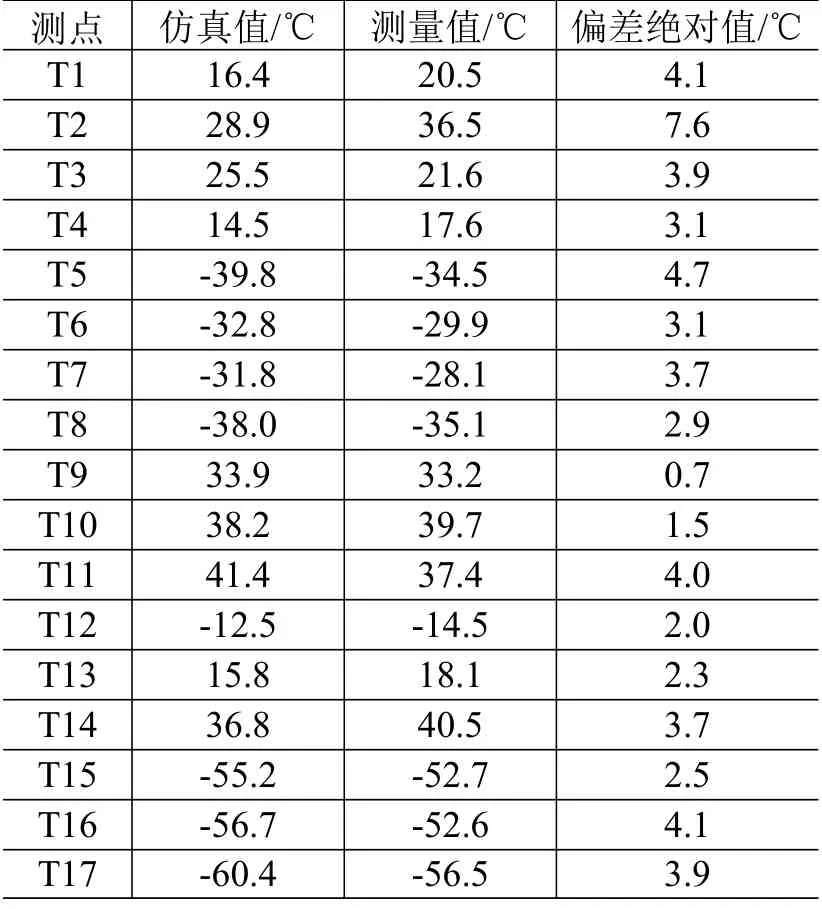

试验过程中,在天线的主反射面、副反射面、馈源和支撑杆上分别粘贴了温度测点(粘贴在天线网面上的热电偶为79 μm 的T 型热电偶;其余部位为0.2 mm 的T 型热电偶,测温精度为±0.5 ℃),但本次试验主要关心的是主反加强筋和主反网面的温度场,因此下面仅对主反网面温度的仿真值和试验测量值进行对比分析。

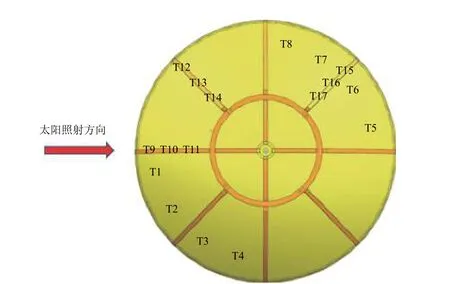

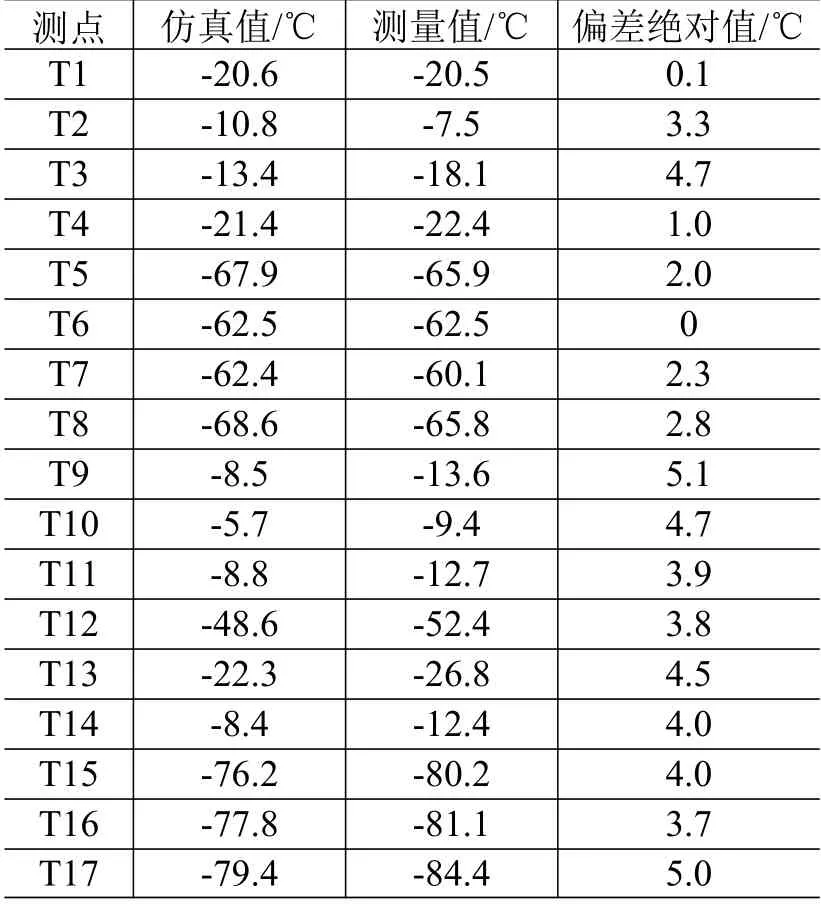

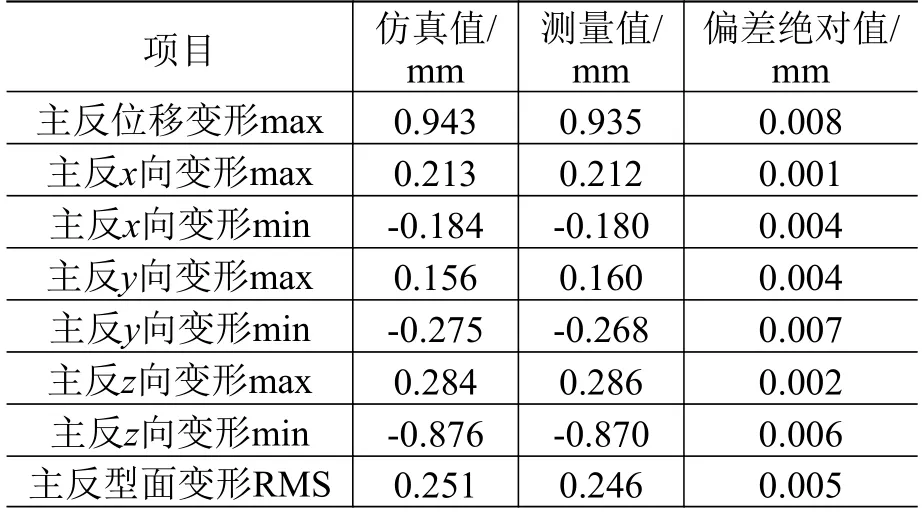

主反网面测温点的布局情况如图8 所示,典型测点温度的仿真分析与试验测量的结果对比如表5和表6 所示。通过与测量试验天线上百余个测温点原始温度数据对比可以发现,90%以上的区域内2 种工况下仿真与试验测量所得的温度数据间的偏差绝对值均在2~5 ℃以内,即仿真分析与试验测量的温度场符合性良好。

表6 工况2 主反测温点的仿真值和测量值对比Table 6 Comparison between simulated and measured values of typical surface temperatures of the main reflector under condition 2

图8 主反测温点粘贴象限示意Fig. 8 Quadrant schematics of main reflector’s surface temperature measurement points

表5 工况1 主反测温点的仿真值和测量值对比Table 5 Comparison between simulated and measured values of typical surface temperatures of the main reflector under condition 1

3.2.2 天线型面变形测量结果

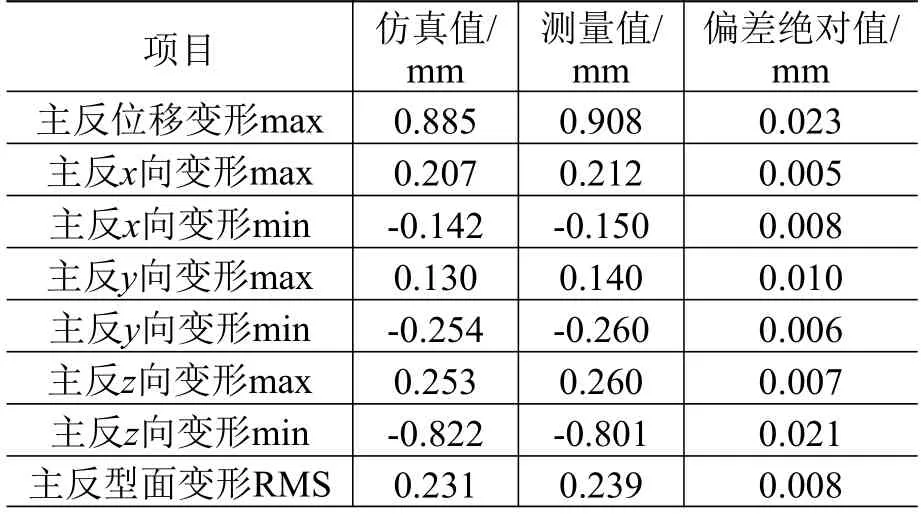

在天线变形测量试验过程中,进行基准点与标定值的公共点转换,将所有测点转换至天线设计坐标系下,2 种工况下天线主反网面变形测量试验与仿真分析结果对比如图9 和图10 所示(红色箭头为太阳模拟器入射方向),具体数值见表7 和表8。

图9 工况1 主反网面变形测量试验与仿真分析结果对比Fig. 9 Comparison between simulated and measured values of deformation of the main reflective surface under condition 1

图10 工况2 主反网面变形测量试验与仿真分析结果对比Fig. 10 Comparison between simulated and measured values of deformation of the main reflective surface under condition 2

表7 工况1 主反变形仿真值和测量值对比Table 7 Comparison between simulated and measured values of deformation of the main reflective surface under condition 1

表8 工况2 主反变形仿真值和测量值对比Table 8 Comparison between simulated and measured values of deformation of the main reflective surface under condition 2

根据地面模拟试验的热变形测量结果可以看到,天线背对太阳模拟器的部分变形最为剧烈,达到0.6~0.8 mm,某些极端点变形达到了0.8 mm 以上;其余大部分区域的变形在0~0.4 mm 之间。

同时,对比可见天线反射面热变形的仿真分析结果与试验测量结果基本相当,表明本文建立的热变形分析模型可以正确表征天线热变形规律。

4 热流准直性影响分析

在仿真分析与试验测量结果的对比中发现,尽管两者的温度分布和热变形趋势具有良好的一致性,但由于太阳模拟器准直性和试验工装的热流扰动等影响,仍有小部分区域的温度场差距较大,达到了8~10 ℃。

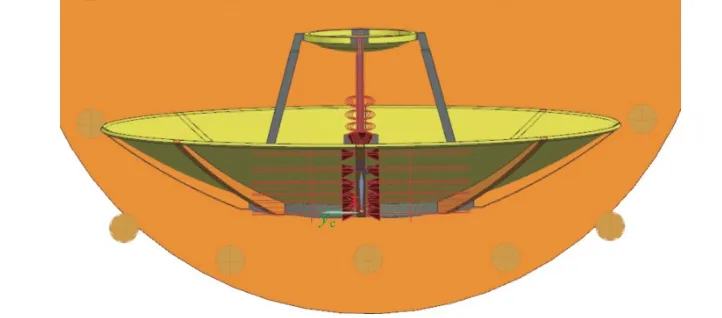

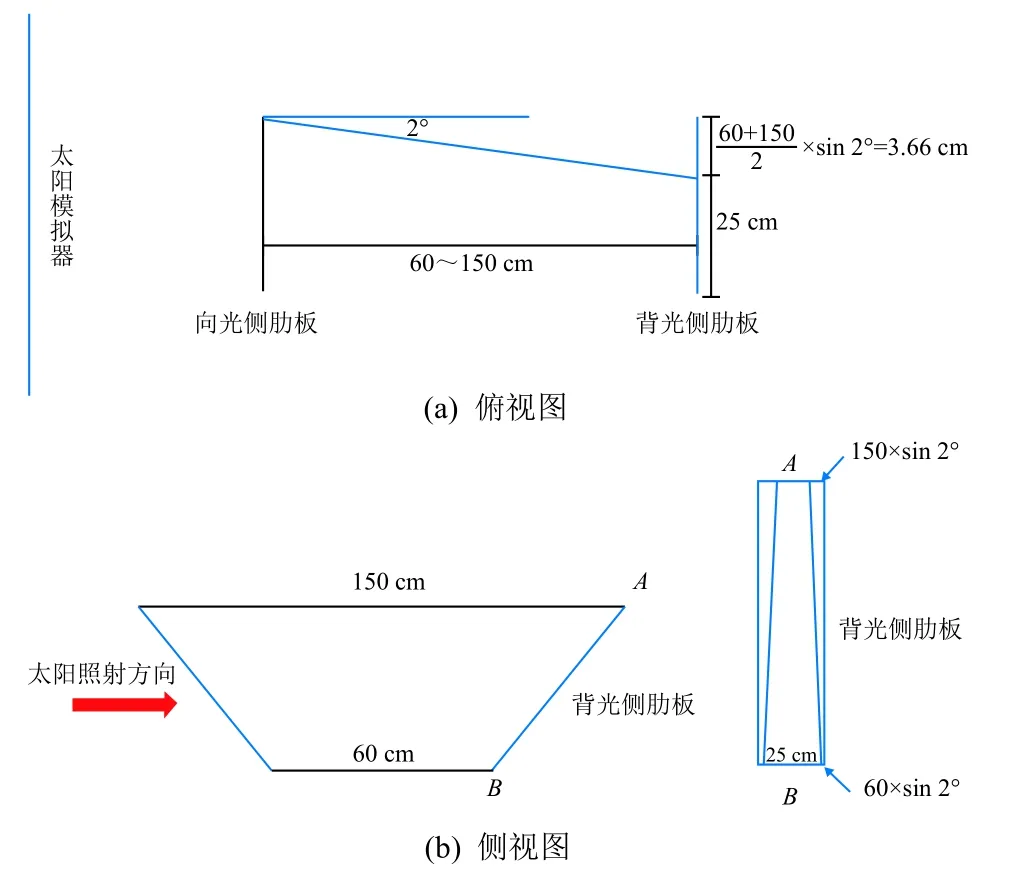

究其原因,试验所用的太阳模拟器所发出的辐射并非严格准直,有±(1.6~2)°的准直角误差;而仿真所用的辐射热源是绝对准直的,因此天线某些区域会存在试验受照热流大于仿真分析辐照热流的情况,导致前述的试验测量结果与仿真分析结果间出现较大的偏差。以工况2 为例,参试网状天线为抛物面,辐射加热方向为+方向(见图11,+方向垂直纸面向外),太阳模拟器辐照度为1 687.7 W/m,则最大辐射误差(即完全平行于辐射光线的平面所受的辐射误差)为=1 687.7×sin 2°=58.9 W/m。在天线网面上,B 区域单位面积所受辐照度最大,辐射误差最小,且所受辐照度远远大于辐射误差,因此辐射误差导致的温度结果误差可以忽略不计,仿真与试验的温度结果基本一致;但是A、C 区域单位面积所受辐照度较小,辐射误差较大,导致仿真所得的温度结果低于试验测量值较多。之外,仿真时天线网面被简化为实体面,故背光侧肋板被完全遮挡并未受到辐射;但实际试验时天线网面孔隙使得其太阳光透过率为0.5,且由于准直性误差仍受到辐射载荷,导致背光侧肋板部分区域温度的仿真值同样低于试验测量值。因此,在热仿真时需要针对入射热流的准直性对热模型进行辐射误差补偿,对于平面可直接运用几何关系计算出辐射误差后通过在平面上加载热通量的方式进行补偿,对于曲面则需要运用积分在曲面表面加载一个随三维坐标变化的热通量辐射补偿函数。

图11 准直性误差影响区域Fig. 11 Area affected by uncollimation error

图12 背光侧肋板辐射补偿Fig. 12 Backlight side rib radiation compensation

图13 辐射补偿等效计算Fig. 13 Radiation compensation equivalent calculation

经过辐射补偿之后的仿真结果显示,背光侧肋板部分区域温度的仿真结果与试验结果间偏差的绝对值由补偿前的8~10 ℃左右减小到0~3 ℃,再次验证了本文所建立的网状天线热仿真分析模型的正确性。

5 结束语

网状天线在轨运行时受到空间热环境的影响而产生较大的温度梯度,由此导致的天线型面变形会直接影响天线性能,在天线研制过程中有必要通过仿真分析和测量试验相结合的方式验证天线的热稳定性。本文依托地面原位热变形测量试验的试验环境与边界条件,采用有限元软件构建网状天线热仿真分析模型进行热变形仿真分析,并且在国内首次利用太阳模拟器进行真空低温环境下的热变形测量试验。通过将仿真计算与试验测量的结果进行对比,分析主反碳纤维网面与主反肋板等的温度场和热变形的仿真与试验结果一致性,结果表明:

1)该有限元仿真模型的预示结果与基于太阳模拟器的地面模拟热变形试验的温度场和热变形场一致性良好;

2)天线主反背阳面的变形最为剧烈,最大可达0.6~0.8 mm,个别极端点的形变量超过0.8 mm,其余大部分区域的形变量仅为0~0.4 mm;

3)太阳模拟器的准直性误差会导致天线部分区域存在影响较大的辐照度误差,本文在对背光侧肋板进行辐射补偿计算后,仿真计算与试验测量结果间的偏差至少减小了70%。因此在仿真或者试验时应该视情况对辐射误差进行补偿处理以获得更加准确的结果。