水润滑条件对UHMWPE复合材料的摩擦行为影响研究

2022-05-08杨东亚任俊芳王宏刚陈生圣

杨东亚, 田 松, 任俊芳, 王宏刚, 高 贵, 陈生圣

(1. 兰州理工大学 机电工程学院, 甘肃 兰州 730050; 2. 西安航天动力研究所, 陕西 西安 710100; 3. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000)

水润滑轴承应用已有百余年,主要用来代替传统造价昂贵的油润滑轴承,因其良好的抑振抗噪、抗冲击等性能便脱颖而出[1-4].随着现代社会对生态环境保护的重视,水润滑轴承结构简单、几乎无污染、造价低和实用性强等优点进一步凸显,从而得到国内外的高度重视[5-6].当然,水润滑轴承的缺点也很明显,水膜承载力低,设计比压低,很难达到理想流体润滑状态,特别在启动、停止和重载时易产生非正常摩擦波动和噪声,并且在不同水域磨损也不同,寿命预测偏差较大,导致部件更换周期无法准确把握[7-9].因此,定量研究不同水润滑条件对轴承的摩擦学性能影响很有必要.

自20世纪中叶,越来越多的橡胶复合材料用于水润滑轴承[10-11],但上述缺点仍未完全解决.随着研究的深入,超高分子量聚乙烯(UHMWPE)复合材料因其良好的化学稳定性、抗磨损性能和疏水性能而被广泛用于水润滑关键轴承[12-15].在实际应用中,舰艇吃水深度和轴承结构配合尺寸的不同,会使摩擦面压强不同,润滑工况不同.目前,相关研究均针对水润滑充分状态,鲜少探究水润滑不充分工况下的摩擦性能.

因此,本文针对UHMWPE复合材料/GCr15摩擦副,采用控制变量法通过对比实验分两步选定UHMWPE复合材料,再进行不同水润滑条件下摩擦磨损特性对比分析,定量研究润滑状况的影响规律,并通过微观分析揭示选定材料的磨损机理,为舰艇水润滑轴承的摩擦学性能分析提供实验依据和理论指导.

1 实验部分

1.1 原料

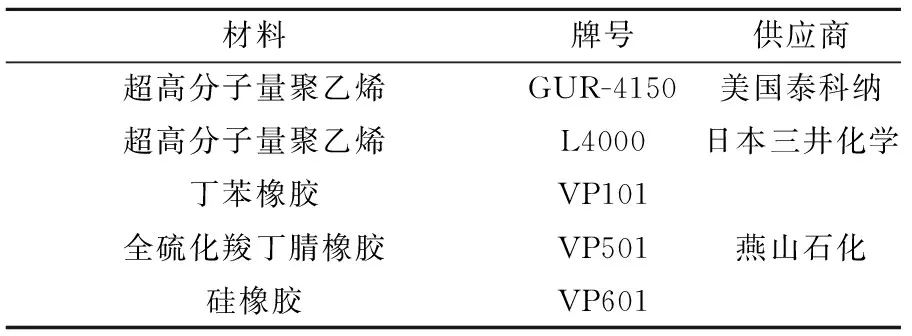

实验所用原材料如表1所示.

表1 原材料

1.2 试样制备

将各组分材料按照比例高速分离20 min,然后在Brabernder混炼机中195 ℃混合30 min.取出后在6 MPa和85 ℃条件下压制120 min成型,并加工成19 mm×12 mm×12 mm大小的实验样块.

1.3 实验方法

材料筛选实验采用控制变量法分两步进行:

第一步,以800 W分子量GUR-4150为基体,探究3种橡胶填料VP101、VP501、VP601的改性效果,配方如表2所列.并与纯800 W分子量GUR-4150所制试样定量对比各自的摩擦学性能.再通过电子显微镜(SEM)观察试样磨损表面,分析4种材料的磨损机理,从而筛选出性能优异的橡胶材料VP-x01(No.y,VP-x01为优选的型号).

表2 控制变量法第一步试样配比

第二步,针对筛选出的橡胶材料VP-x01,进一步探究其分别添加500 W分子量GUR-4150、800 W分子量GUR-4150与500 W分子量三井L4000的3种UHMWPE复合材料改性效果,配方如表3所列.同样通过比较摩擦系数与磨损率变化,并在微观层面进行表征分析,通过控制变量法筛选出性能相对最佳材料配比,以进行后续研究.

表3 控制变量法第二步试样配比

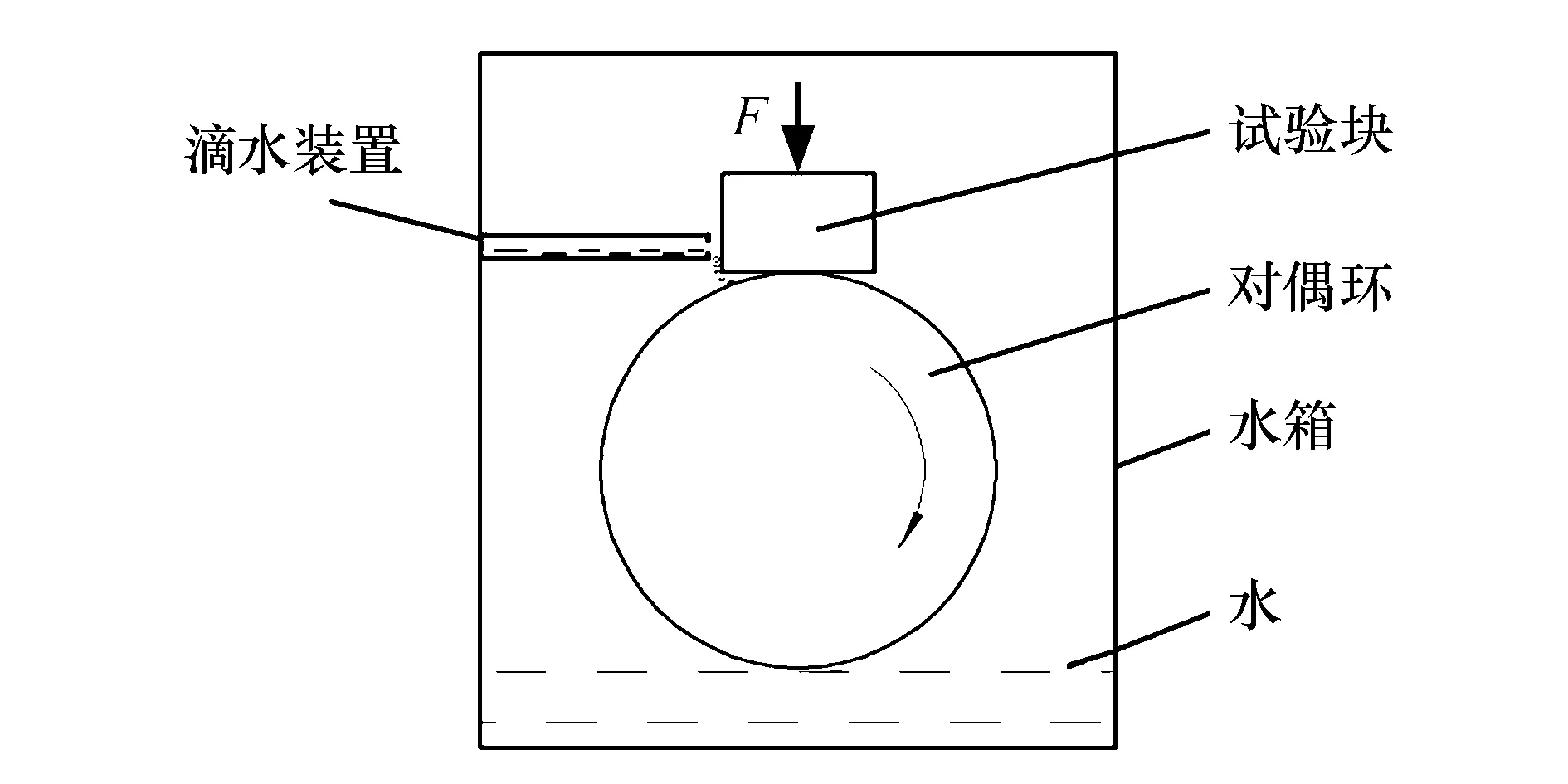

1.4 摩擦实验

实验选用Mrh-3环块摩擦磨损实验机,实验原理如图1所示.实验样块固定,对偶环由电机带动,材质为GCr15,表面粗糙度Ra≤0.1 μm,尺寸为50 mm×40 mm×13 mm.实验条件为水润滑、室温环境,实验载荷为66 N.依据标准MIl-B-17901,确定转速为210 r/m,对应的线速度为541 mm/s,实验时间为60 min.实验前使用酒精棉球擦洗试样与对偶钢环,实验后将试样放入100 ℃烘箱24 h后取出,再使用0.1 mg精度的电子分析天平对试样进行称重.摩擦系数由实验机自带软件进行采集,复合材料的体积磨损率为[16]

图1 实验机原理图Fig.1 The schematic diagram of the tester

(1)

式中:K表示试样的体积磨损率;Δm表示试样在摩擦磨损实验前后的质量差;ρ为试样密度;N为实验加载载荷;L为摩擦距离.

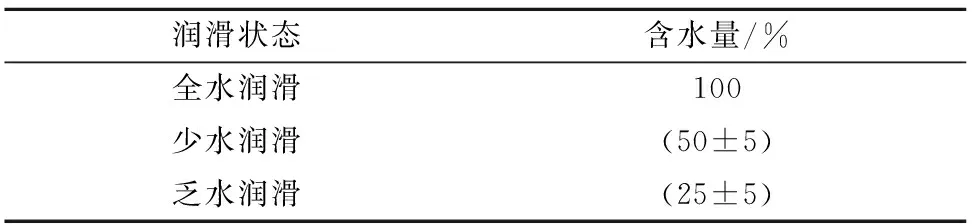

实验通过控制BT100-2J型蠕动泵滴水速度来模拟对偶面工作时的润滑状态,实验时间t=60 min.2种缺水润滑条件所对应的含水量体积分别为全水润滑(浸水状态)时水介质体积的50%和25%,如表4所列.缺水环境的滴水速度为

表4 不同水润滑条件设计

(2)

式中:v为蠕动泵滴水的速度;V为润滑区域的体积总量,由全水润滑、少水润滑和乏水润滑3种不同体积量组成;t为实验时间.

1.5 表面形貌分析

试样磨损面喷金后用JSM-6380LV扫描电子显微镜观察磨痕形貌,测量面积由显微镜刻度确定,取试样磨损面上0.5 mm×0.5 mm的区域进行分析.

2 结果讨论

2.1 橡胶填料对复合材料摩擦磨损性能影响

2.1.1不同填充橡胶对摩擦系数的影响

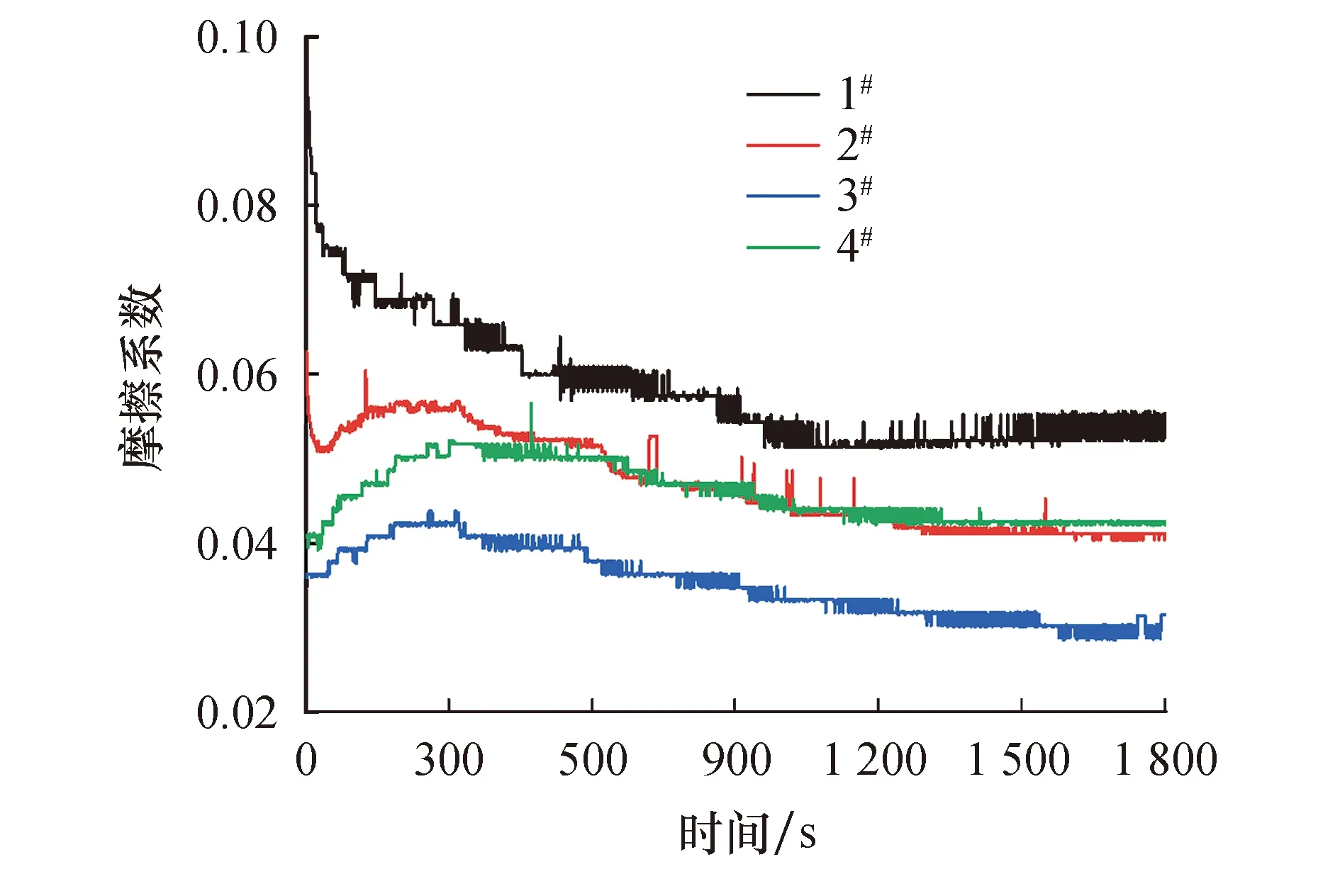

图2给出了3种不同组分橡胶填料共混GUR-4150试样与纯GUR-4150试样共4种UHWMPE复合材料的摩擦系数变化曲线.由图可知,整体上摩擦系数曲线均呈现下降趋势.#1纯GUR-4150试样的摩擦系数从0.10逐渐降至0.06.加入VP101(丁苯橡胶)后,#2试样摩擦系数出现一定程度降低,在0.45~0.60之间.加入VP601(硅橡胶)后#4与#2试样保持相近的摩擦系数变化.而加入VP501(全硫化羧丁腈橡胶)后,#3试样摩擦系数继续降低至0.03~0.04之间.上述4种材料的摩擦系数均呈现实验初期降低,但随着时间的推移而趋于稳定.原因是限于加工条件,试样表面尽管经过粗、细砂纸打磨和绒布抛光后,肉眼观察较光滑,但微观仍凹凸不平.当试样与GCr15对偶环接触运动时,凸峰先接触,且在压力的作用下逐渐冷焊并粘着.故实验开始时摩擦系数较高,随着时间的推移,试样表面一直保持粘着-破坏-粘着等过程,摩擦系数在此期间持续降低,直至凸峰被逐渐磨平,摩擦系数大幅降低,并趋于稳定.在上述过程中,试样表面先出现少量磨损,但磨损面的材料更显紧致光滑,水膜逐渐成型,由混合润滑逐渐变为弹流润滑,摩擦系数进一步降低[13].

图2 不同橡胶填充材料摩擦系数-时间曲线Fig.2 Friction coefficient - time curve of materials filled with different rubber

2.1.2不同橡胶填料对磨损率的影响

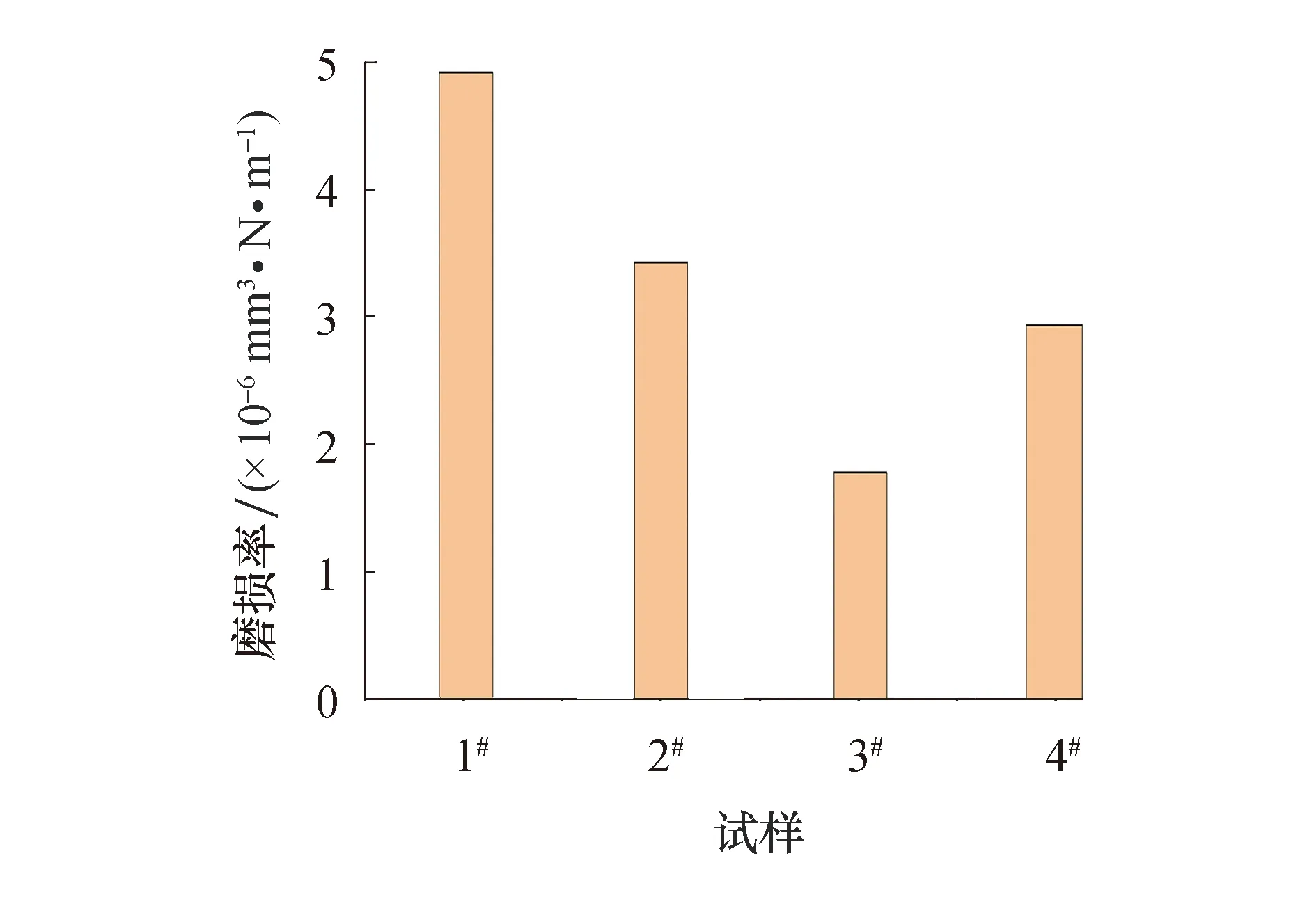

图3给出了4种试样在相同条件下的体积磨损率变化情况.由图可知,在GUR-4150基体中加入不同组分的橡胶填料,体积磨损率均出现不同程度的减小,且区别明显.UHMWPE复合材料在热压成型后,其材质致密性较低,粘着磨损过程剧烈,并产生摩擦热,使表面温度升高,导致磨损增大.UHMWPE复合材料疏松的材料本质使其抗剪切和抗蠕变性都较低,耐磨性差,从而表现出体积磨损率大.随着GUR-4150基体中填充不同的橡胶材料,UHMWPE复合材料的磨损率逐渐减小,原因在于橡胶填料使复合材料空隙减小,结构更为紧密,从而摩擦系数减小,体积磨损率降低.

图3 不同橡胶填充材料磨损率Fig.3 Wear rate of composites filled with different rubber

通过上述不同试样的摩擦系数和体积磨损率的对比分析,发现加入橡胶可明显提高复合材料的摩擦磨损性能.特别是加入VP501全硫化羧丁腈橡胶后,#3(No.y)试样摩擦磨损性能最佳,故选VP501作为橡胶填料(VP-x01)进行后续实验.

2.2 UHMWPE基体对复合材料摩擦磨损性能影响

2.2.1不同UHMWPE基体对摩擦系数的影响

为了研究VP501加入不同UHMWPE复合材料后摩擦磨损性能的差异,将3种基体材料500W分子量GUR-4150、800W分子量GUR-4150和日本三井L4000按表2所列比例混合VP501制备出3种不同UHMWPE复合材料,并在环块摩擦实验机上以全水润滑状态完成控制变量法的第二步摩擦磨损实验.

图4给出了3种UHMWPE复合材料的摩擦系数变化曲线.由图可知,#3(800 W分子量GUR-4150+VP501)试样与#6(L4000+VP501)试样整体上摩擦系数较高,摩擦系数变化较剧烈,而#5(500 W分子量GUR-4150+VP501)试样的摩擦系数曲线较平稳,摩擦系数值相对较低.故依据摩擦系数变化,500 W分子量GUR-4150基体材料的试样表现最好.

图4 不同复合材料在水润滑条件下摩擦系数-时间曲线Fig.4 Friction coefficient - time curves of different composites under water lubrication

2.2.2不同UHMWPE基体对复合材料体积磨损率的影响

图5给出了3种UHMWPE复合材料试样在相同水润滑条件下的体积磨损率变化情况.由图可知,#3试样体积磨损率最高,其次是#5试样,#5试样的体积磨损率较#3试样整体降低50%,而#6试样表现出更低的体积磨损率,较#5试样整体降低20%.因此,依据体积磨损率变化,500W分子量GUR-4150基体材料的试样较优.

图5 不同复合材料在水润滑条件下体积磨损率Fig.5 Volume wear rate of different composites under water lubrication condition

综合考虑摩擦系数和体积磨损率两方面,牌号为500W分子量GUR-4150作为UHMWPE复合材料的基体综合效果最好,因此优选#5试样进行后续研究.

2.3 不同水润滑条件下试样磨损情况

学术界公认摩擦副的摩擦磨损过程分为3个阶段:开始时磨合磨损阶段,摩擦系数与磨损率随时间逐渐增大;很快进入平稳磨损阶段,此时摩擦系数与磨损率趋于平稳;最后为剧烈磨损阶段,摩擦系数与磨损率变化剧烈.

图6给出了#5试样UHMWPE复合材料在3种不同水润滑条件下的摩擦系数曲线.由图可知:当实验条件为全水润滑时摩擦系数整体在0.275~0.325之间变化,波动幅度在0.02左右,开始时摩擦系数逐渐上升,此时环块之间处于磨合磨损阶段,并在7 min左右趋于稳定;随着供水量的降低,摩擦系数整体在0.33~0.40之间变化,波动幅度在0.03左右,并在13 min左右趋于稳定,较全水润滑摩擦系数波动增大了50%,磨合时长增加了85.7%;当供水量进一步降低时,摩擦系数整体在0.33~0.45之间变化,波动幅度在0.08左右,直到20 min后才达到平稳磨损阶段,较全水润滑摩擦系数波动增大了275%,磨合时长增加了186%.此外,由于UHMWPE复合材料自身的特性和水介质的存在,所以摩擦过程短时间内不会进入剧烈磨损阶段.

图6 #5材料在不同水润滑条件下摩擦系数-时间曲线Fig.6 Friction coefficient - time curves of #5 composites under different water lubrication conditions

2.4 表面形貌分析

图7为3种润滑实验条件下的微观形貌表征图像,实验1与实验2、实验3相比,表面形貌存在显著差异.由图7a可知,磨合磨损阶段与平稳磨损阶段试样表面较为光滑,仅在第Ⅱ阶段出现轻微磨损轨迹.全水润滑时,两接触面之间始终存在水介质以减小表面磨损.实验开始阶段的磨损较小,且少量磨屑会被水带走,而磨损表面会因反复辗轧而变得更加致密光滑.进入第Ⅱ阶段后,对偶表面磨损凹坑变大.由微观形貌表征可知,橡胶与GUR-4150在热压时并没有完全结合,在接触应力的作用下,材料表层内出现应力集中现象,使得表面橡胶颗粒出现松脱,掉落后形成凹坑,从而发生轻微的疲劳磨损[17-18].由图7b可知,少水润滑条件下,摩擦磨损第Ⅰ阶段出现了较明显的磨痕轨迹,第Ⅱ阶段出现疲劳磨损.由图7c可知,乏水润滑条件下,第Ⅰ阶段摩擦划痕更为明显,且有较明显的磨损轨迹,第Ⅱ阶段有明显的片状磨粒与凹坑,发生了较为严重的疲劳磨损,且有一定的粘着磨损.这是由于供水量进一步减少,平稳磨损阶段出现了更多的片状撕扯痕迹,犁沟的数量逐渐变多,对偶面温度逐渐升高,部分水滴被蒸发,缺水程度加剧.在此高负荷边界润滑状态下,出现了较大程度的热摩擦和塑性变形,表面也出现一定软化,使得摩擦副实际接触面积变大,从而导致UHMWPE复合材料出现坑洞和撕裂片层,大面积撕扯痕迹明显可见[19-20].

图7 3种水润滑工况下对应的表面形貌Fig.7 Corresponding surface morphology under three water lubrication conditions

综上所述,水润滑不充分时UHMWPE复合材料的摩擦学性能与表面微观形貌变化幅度较大,摩擦磨损相比全水润滑约增大了1.5倍和2倍,磨合期较全水润滑时分别增加了85.7%和186%,摩擦系数波动幅度分别增大了50%和275%.由此可知,对于船舶传动系统的水润滑轴承,润滑环境越差,磨合期会越长,稳定磨损越剧烈,并且多种磨损形式并存.

3 结论

1) 500 W分子量GUR-4150和VP501丁腈橡胶作为基体材料时,可明显减小UHMWPE复合材料摩擦系数与磨损率,提高耐磨性能.

2) 水润滑条件不同导致UHMWPE复合材料磨损机理也不同.全水润滑时,仅发生少许疲劳磨损;少水润滑时,摩擦磨损约增大了1.5倍,摩擦系数波动幅度增大了50%,磨合期增加了85.7%,出现了粘着磨损;乏水润滑时,磨损率增大了2倍左右,摩擦系数波动幅度增大了275%,磨合期增加了186%,粘着磨损更早出现.