脉冲电沉积制备非晶态Ni-Mo合金及析氢性能

2022-05-08杨亚慧李庆林

杨亚慧, 李庆林

(1. 张掖市职业技术教育中心, 甘肃 张掖 734000; 2. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050)

目前,在“碳达峰、碳中和”的国家战略背景下,氢能源以绿色再生且不受地域和时间限制的优点,被认为是最有发展前途的新能源之一.对氢能的研究已经变的日益活跃,许多国家已把开发氢能列为重要的新能源项目,并在政策上予以支持[1-2].在大自然中,氢主要以化合物水的形式存在,水就是氢的大“仓库”,如果采用一种廉价的方法从水中制取氢能,那么它将具有广阔的前景[3-4].

最近,电解水制氢由于不需要消耗矿物资源,原材料来源丰富、生产过程清洁无污染并且效率较高,成为一种重要的技术手段[5-6].电解水制氢法中关键的设备是电解槽,经过多年的发展,实现产氢的电解槽主要有三种不同类型的电解槽:固体氧化物电解槽,聚合物薄膜电解槽和碱性电解槽.其中由于碱性电解槽产氢工艺的不断革新,其电解效率也在逐渐改善,并且体现出操作简单、适于大规模工业的优点.但是,为了追求更高的电解效率,碱性电解槽中常常采用贵金属催化剂,由于其高昂的成本,仍然限制其大规模应用,因此开发低廉、高效率的新型碱性电解水电极材料是科学家亟需突破的难题.

镍钼(Ni-Mo)合金是一种常见的、低廉的金属材料,其中高粗糙度和多孔结构的Ni-Mo合金具有良好的析氢催化活性[7-8],而纳米晶Ni-Mo合金可实现高粗糙度,且因其高的表面自由能在电解析氢过程中能够有效降低氢原子的吸附活化,从而实现高效率的析氢催化活性[9-11].因此,本文采用脉冲电沉积法制备非晶态Ni-Mo合金,并通过控制脉冲参数对析出Ni-Mo合金颗粒的大小进行控制,从而通过粗糙度的可控改进,提高电极的析氢催化活性.

1 实验

称取柠檬酸钠8.82 g,氯化铵2.67 g,溴化钠1.5 g,钼酸钠0.58 g,硫酸镍5.26 g依次加入100 mL的纯水中,使其完全溶解,对溶液使用氨水调节pH值至9.5,最终形成电镀液.选用45#碳钢为电镀基材,电镀前将其采用400、800、1 200目的砂纸依次打磨抛光,然后使用1 mol/L硫酸溶液去除表面氧化物.将表面活化的45#碳钢立即放入电镀液中,按照表1的电沉积参数分别进行脉冲电沉积1 h,实现不同的Ni-Mo合金制备.

表1 电沉积参数

对Ni-Mo合金的微观表面结构采用扫描电镜(SEM,JSM-7500F)进行观察,对表面元素组成及含量通过能谱仪进行检测,对晶体结构采用X-射线衍射仪(XRD,X’Pert Powder)表征.镀层的晶粒尺寸大小通过Scherrer公式计算[12],公式如下:

式中:D为镀层的晶粒尺寸,nm;K为Scherrer常数,取值为0.89;λ为X-射线波长,为0.154 056 nm;B为镀层衍射峰的半高宽,rad;θ为布拉格衍射角.

采用100 mL、6 mol/L的氢氧化钾溶液为电解水析氢的电解液,通过铜线焊接连接Ni-Mo合金材料,并用绝缘密封胶密封使其暴露面积为1 cm2,待密封胶固化后插入电解液浸泡1 h,使用饱和甘汞电极为参比电极,石墨片电极为辅助电极,通过电化学工作站(上海辰华CHI650E)以5 mV·s-1扫描速率进行线性伏安扫描,并研究其催化析氢活性,测试电位为相对参比电极下的电位.

2 结果与讨论

2.1 非晶态Ni-Mo合金电镀层的表征

在不同的电流密度、占空比下,对所制备出的非晶态Ni-Mo合金电镀层进行SEM扫描,如图1所示,从图1中可以发现,在相同的占空比下,随着电流密度的增大镀层表面变得粗糙,这是由于大的电流密度使得离子还原的速度增大,导致合金沉积的速率增大,形成更加粗糙的合金涂层表面.但在占空比r=0.6时,这种现象表现得不是很明显,说明在占空比r=0.6时,电流密度对镀层表面的粗糙度影响不大,表明在该占空比下,该体系中金属离子的还原速率受电流密度的影响最小,这是因为一个恰当的占空比,使得离子的迁移速率和沉积速率达到平衡,能够保证在涂层-溶液界面处离子浓度的稳定,而且该浓度范围使得涂层沉积较为均一.当占空比r=0.8、电流密度为2.5 A·dm-2时,Ni-Mo合金镀层表面最为粗糙,这是由于过大的占空比,使得涂层-溶液界面处的离子浓度较小,离子的迁移速率限制了离子的沉积速率,且在较大的电流密度下,离子快速沉积形成大颗粒的晶体,从而使得形成的合金涂层表面最为粗糙.在低占空比r=0.4时,即使有大的电流密度2.5 A·dm-2,使得离子的沉积受到其迁移速率的影响较小.由于低的占空比,为离子迁移至涂层-溶液界面处提供了足够的时间,使得界面处的离子浓度能够得到及时的补充,所以在r=0.4、i=2.5 A·dm-2时观察到涂层表面形貌不统一,大的电流密度使其涂层表面局部出现突起的岛状形貌,低的占空比又使其涂层出现较为平整的形貌,从而导致涂层形貌的结构不统一.

图1 不同电镀参数下制备的非晶态Ni-Mo合金电镀层的SEM

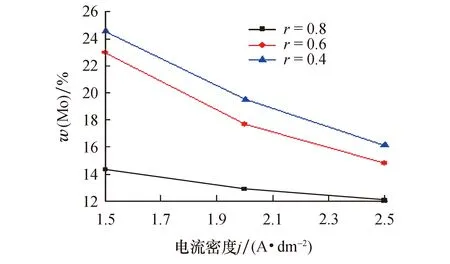

图2 不同电镀参数下制备的非晶态Ni-Mo合金电镀层的Mo含量Fig.2 Mo content of amorphous Ni-Mo alloy electrodeposited coatings prepared under different electroplating parameters

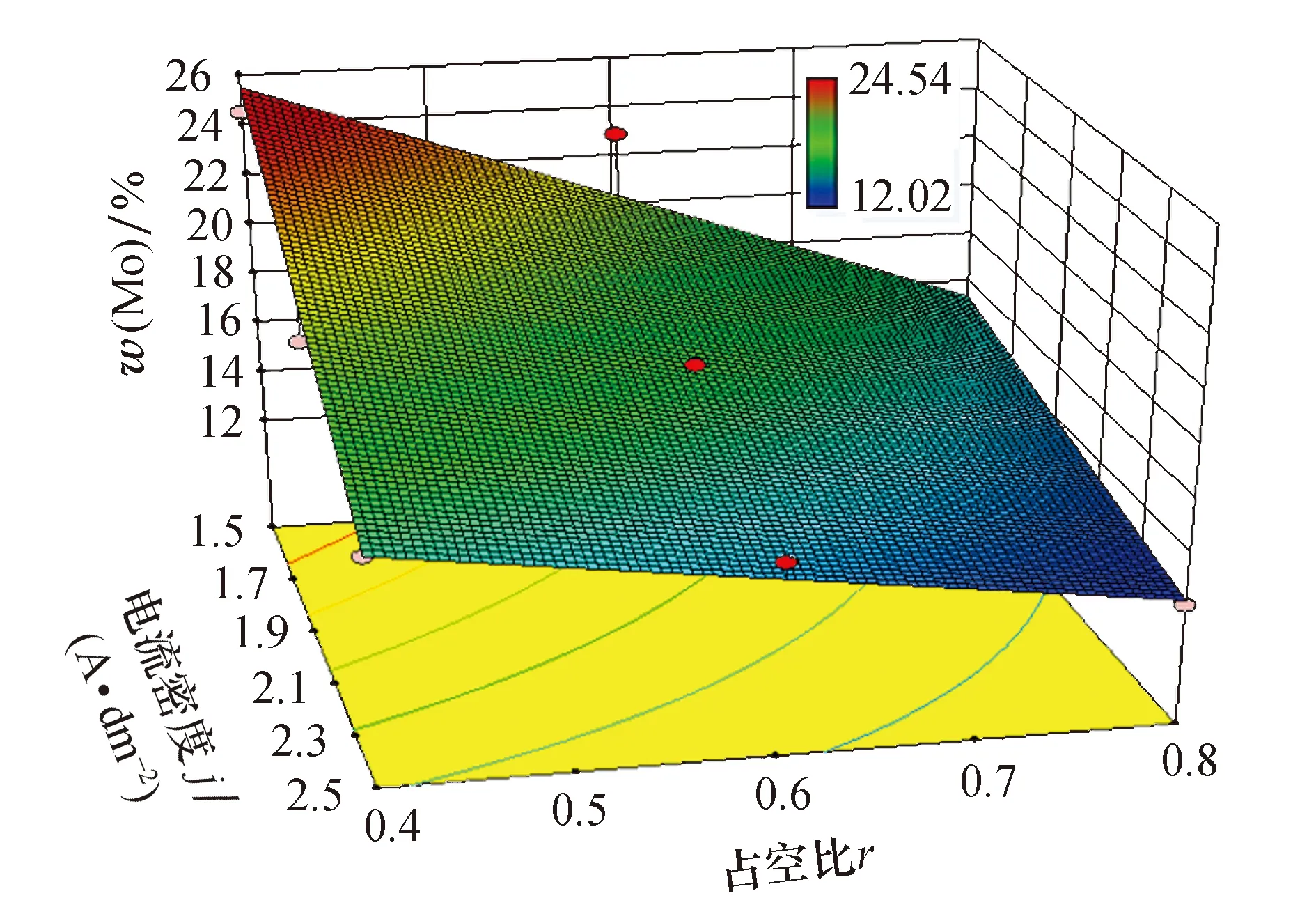

图3 Mo含量在不同电镀参数(电流密度和占空比)下的响应曲面Fig.3 Response surface of Mo content under different electroplating parameters (current density and duty cycle)

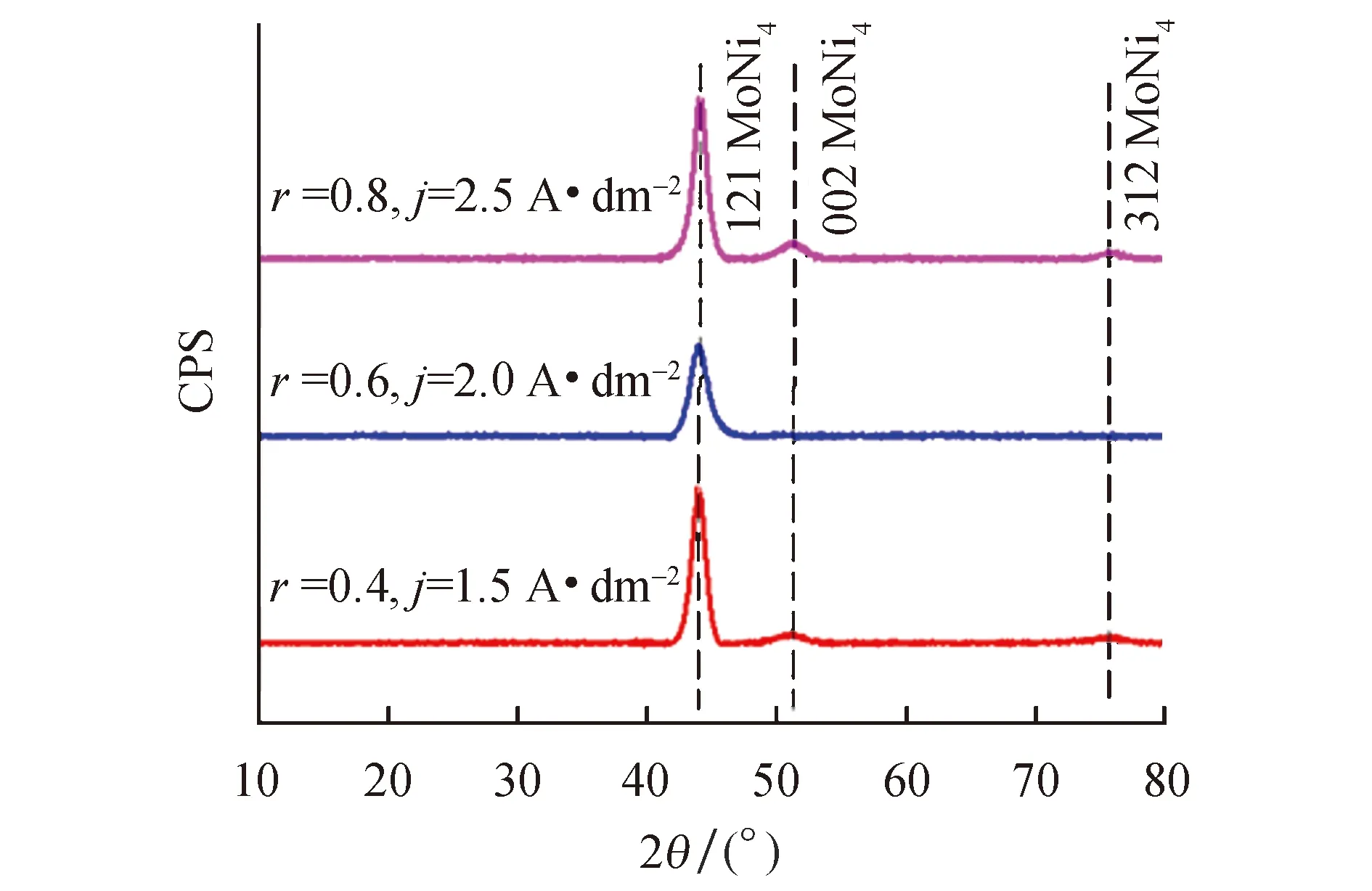

对图1中不同参数(r=0.4、j=1.5 A·dm-2;r=0.6、j=2.0 A·dm-2;r=0.8、j=2.5 A·dm-2)下制备的非晶态Ni-Mo合金电镀层进行XRD分析,结果如图4所示.发现所有条件下制备的Ni-Mo合金的晶面取向均为(121)晶面,且在r=0.8、j=2.5 A·dm-2和r=0.4、j=1.5 A·dm-2下制备的电沉积层出现(002)和(312)的晶面取向,说明在此情况下可以获得更多晶面取向的晶态结构.在r=0.6、j=2.0 A·dm-2情况下可以获得较为完整的(121)晶态结构的合金镀层,表明通过控制电镀参数可对Ni-Mo合金的晶态结构实现控制.

图4 不同电镀参数下制备的非晶态Ni-Mo合金电镀层的XRDFig.4 XRD of amorphous Ni-Mo alloy electrodeposits prepared under different plating parameters

以最大强度峰的(121)晶面通过Scherrer公式计算晶粒大小,计算结果见表2,可见在r=0.6、j=2.0 A·dm-2下可以获得镀层合金的晶粒尺度最小,为9.05 nm,而在r=0.4、j=1.5 A·dm-2下的晶粒尺寸为13.35 nm,r=0.8、j=2.5 A·dm-2下为晶粒尺寸为29.67 nm,这说明合适的离子沉积速率可以使合金沉积生长过程中形成细小的晶粒,沉积过快或过慢都不利于形成较小的Ni-Mo合金晶粒,尤其在高电流密度下,沉积的Ni-Mo合金晶粒尺寸最大.

表2 不同电镀参数下制备的非晶态Ni-Mo合金电镀层的晶粒尺度

2.2 非晶态Ni-Mo合金的析氢性能

对图1中不同参数(r=0.4、j=1.5 A·dm-2;r=0.6、j=2.0 A·dm-2;r=0.8、j=2.5 A·dm-2)下制备的非晶态Ni-Mo合金镀层进行析氢电催化性能分析,如图5所示.从图5中的线性伏安扫描曲线可以发现,在相同的较大过电位条件下,r=0.8、j=2.5 A·dm-2的脉冲参数获得的Ni-Mo合金涂层在析氢时产生最大的电流密度,说明在高的过电位下,该涂层的析氢催化性能最好,结合SEM的结果可以得知,该参数下制备的涂层表面极其粗糙,说明该粗糙的表面结构有利于增强析氢的催化性能,这可能是由于粗糙结构可为电解水析氢提供更多的催化位点,从而体现出良好的析氢催化性能[13-14].

图5 不同电镀参数下制备的非晶态Ni-Mo合金电镀层的线性扫描曲线

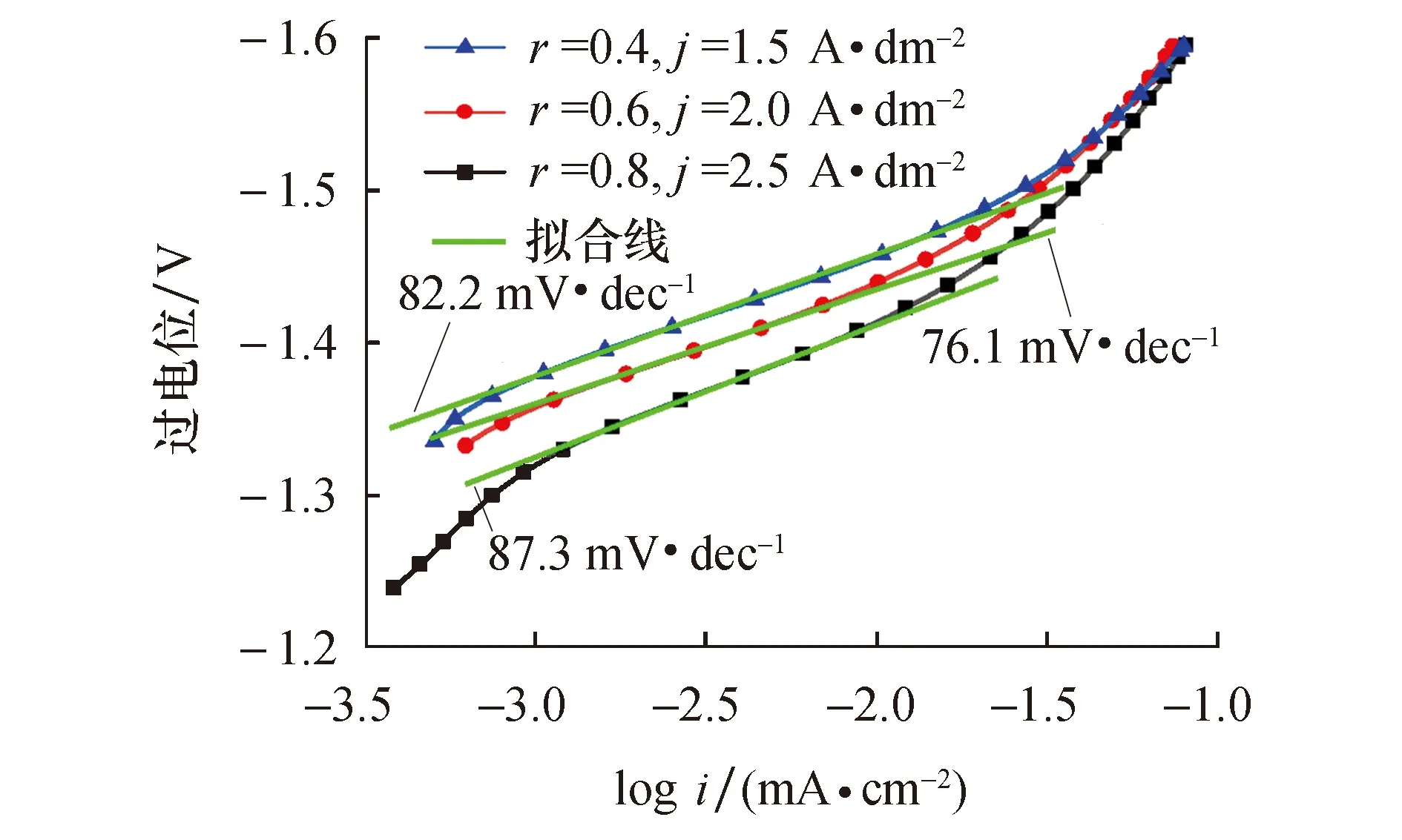

为进一步研究不同Ni-Mo合金涂层的析氢催化机理,分别拟合了其不同线性伏安扫描曲线的塔菲尔斜率,如图6所示.从图6可知,在r=0.6、j=2.0 A·dm-2条件下制备的Ni-Mo合金镀层具有最小的塔菲尔斜率76.1 mV·dec-1,而在r=0.4、j=1.5 A·dm-2和r=0.8、j=2.5 A·dm-2下的塔菲尔斜率分别为82.2 mV·dec-1和87.3 mV·dec-1,

图6 不同电镀参数下制备的非晶态Ni-Mo合金电镀层的塔菲尔斜率

说明Ni-Mo合金镀层的析氢反应为Volmer-Heyrovsky机理.这也表明在r=0.6、j=2.0 A·dm-2条件下制备的Ni-Mo镀层的催化活性较高,这是由于其镀层中较小的晶粒尺寸和高Mo含量的影响,形成的合金镀层的非晶态更高,使其合金具有较高的表面自由能,从而导致镀层的析氢催化活性较高[15].

3 结论

1) 在不同电沉积条件下制备出不同的非晶态Ni-Mo合金,发现大的电流密度更容易制备出高粗糙度的镀层结构,但是镀层结构中的Mo含量较低.低的占空比能够提高Mo含量,在占空比为0.6,电流密度为2.0 A·dm-2时,可制备出晶粒尺寸最小的合金镀层.

2) 电镀的Ni-Mo合金线性伏安扫描表明大的电流密度和高占空比下制备的镀层在高的过电位下表现出较高的析氢催化性能.塔菲尔斜率研究表明较小的晶粒尺寸和Mo含量的提高可以获得催化活性较高的合金镀层.