基于单片机的过氧化氢气体浓度检测系统设计

2022-05-08董成汶陆荣鑑

董成汶, 陆荣鑑

(南京林业大学机械电子工程学院,江苏 南京210037)

木材在生产加工过程中会产生大量木屑,湿热的车间环境易于细菌、病毒在木屑中的滋生及繁衍[1-2]。当前正值新冠疫情防控期间,车间管理人员要切实做好木工车间消毒清洁工作。消毒液的主要成分是过氧化氢。过氧化氢是一种无机化合物,化学式为H2O2。纯过氧化氢通常是浅蓝色粘稠液体,它可以与水以任何比例混合,成为一种强氧化剂[3],具有出色的漂白和杀菌作用。过氧化氢作为漂白剂[4]、脱氧剂、氧化剂、消毒剂和交联剂,广泛用于纺织、军事、化学、造纸、电子、环境、医疗和保健等行业[5-6]。随着对过氧化氢研究的不断深入,其需求不断增长,应用领域也在不断扩大。医用过氧化氢含量约为3%,主要用于创口清洗及消毒[7-8],但当过氧化氢浓度过高时则会对人体和环境产生各种伤害。高浓度过氧化氢不仅会损伤细胞大分子、毒害细胞[9],而且国内外相关研究表明,过氧化氢具有一定的致癌性[10],与各种疾病的发生有密切的联系。为了更加安全有效地控制过氧化氢在生产车间的使用,建立一种准确、快速的过氧化氢检测方法势在必行[11-12]。

目前常用的过氧化氢检测方法主要有以下六种:常规滴定法[13]、电化学分析法[14]、分光光度法[15]、荧光/化学发光法[16]、折射率法和微波法。本系统采用电化学分析法。电化学传感器在检测有毒、有害气体方面因其性能稳定、响应快速、温度适用性较宽等优点而被广泛应用[17-18]。电化学分析法不仅比其他检测技术经济,而且具有较高的准确性及重复性[19]。

1 总体设计方案

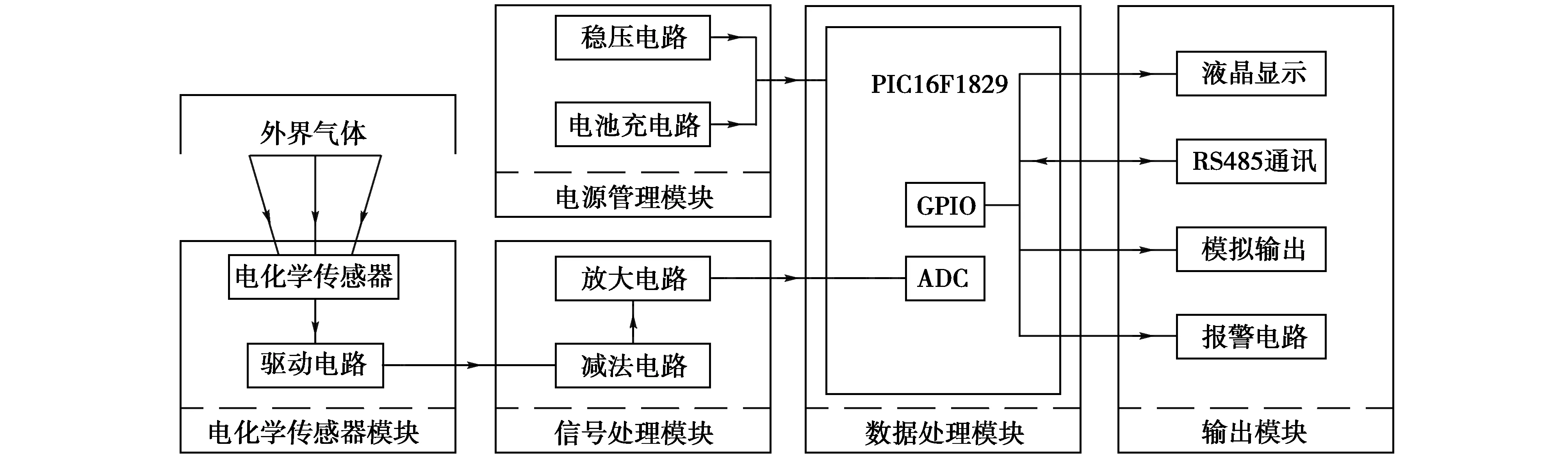

过氧化氢气体浓度检测系统由电化学传感器模块[20]、信号处理模块、电源管理模块、数据处理模块和通讯及输出模块等构成[21]。其中信号处理模块[22]包含减法电路和同相放大电路。通讯及输出模块包含液晶显示、与温湿度传感器进行RS485通讯、报警及按键电路、模拟输出等。当过氧化氢传感器感知到外界过氧化氢气体浓度时,过氧化氢传感器会输出相应的电信号[23],信号经处理后被单片机采集进行模数转换,将转换后的数据带入电压与浓度函数计算浓度信息[24]。考虑到实际测量过程中温湿度对过氧化氢分解速率的影响,加入温湿度传感器对电压与浓度函数进行温湿度补偿修正。对过氧化氢浓度及环境温、湿度信息进行模拟输出并显示。如果过氧化氢气体浓度超过设定阈值则进行报警警告,方便操作人员实时了解当前测试概况。其总体结构框图如图1所示。

图1 总体结构框图

2 检测系统硬件设计

2.1 电化学传感器模块

就当前国内外市场而言,检测过氧化氢气体浓度的仪器大多使用电化学传感器。电化学传感器主要包含电极、过滤器、透气膜、电解液等[25]。电化学传感器模块是检测系统与过氧化氢气体的接口,直接感受过氧化氢气体浓度这一非电量,并将浓度转化为与之有某种对应关系的电信号。本系统采用的是瑞士著名品牌MEMBRAPOR过氧化氢传感器,该传感器具有精度高、体积小、检测速度快、能够现场直接检测和连续检测等独特优势,广泛用于安全检测、环境监测、生产过程控制等领域,该传感器满足本检测系统性能需求[26-27]。

驱动电路采用的是TLC2055运算放大器,TLC2055放大器是一款单电源供电、零漂移的精密运算放大器,同时还具备低功率、低噪声、低温漂、高精度等优点。过氧化氢传感器需要合适的偏置电压来提高传感器的灵敏度,传感器偏置电压的特性决定驱动电路必须是恒电位驱动电路,传感器检测电路如图2所示,光化学传感器模块实物如图3所示。

图2 传感器检测电路图

图3 电化学传感器模块实物

2.2 信号处理模块

信号处理模块包含减法电路、同相放大电路等。信号处理模块检测电化学传感器模块输出的微弱模拟电压信号,经过减法电路、放大电路等调整到合适的电压范围,方便直接被数据处理模块采集进行后续分析处理。统一放大器型号有利于降低研发难度、减少实际生产难度。如果所采用的单片机不具备A/D转换功能,则需在信号处理模块加入A/D转换功能。

2.2.1 减法电路

外界过氧化氢气体浓度升高,减法器输出电压增大;气体浓度降低,减法器输出电压减小。减法电路的优点在于可以直接返回外界过氧化氢浓度变化引起的电压差而不是当前电压。

2.2.2 同相放大电路

由后续测试可知,传感器返回的信号电压在1.25~1.5 V之间变化,经过减法电路转化成0~0.25 V。本测试系统需要信号经过放大后达到0~5 V的变化区间,所以此放大电路的放大倍数是20倍。

2.3 电源管理模块

电源管理模块包含两部分:稳压电路和电池充电电路。稳定的供电电路设计,是过氧化氢气体浓度检测系统正常工作的前提条件。在实际测试过程中,当遇到环境问题、测试条件较差等情况无法提供外接电源时,可以通过电池给测试系统供电完成过氧化氢浓度测试。电池选用的是可充电式锂电池,供电电压3.7 V。

2.4 数据处理模块

本检测系统利用PIC16F1829芯片丰富的资源搭配其外围调理电路来实现过氧化氢检测系统的多项功能。PIC16F1829芯片在此检测系统中主要实现以下四个功能:(1)将放大电路输送的电压信号进行模数转换(ADC),模拟信号转成数字信号;(2)对数字信号进行模拟输出;(3)与温湿度传感器通讯来获取温湿度数据;(4)将数字信号经过函数运算后转成浓度输出到OLED显示屏。

2.5 输出模块

通讯及输出模块包含液晶显示、模拟输出、与温湿度传感器进行RS485通讯和报警电路等。液晶显示屏显示过氧化氢浓度及环境温、湿度信息,方便操作人员直观地掌握实时数据。模拟输出可以将数据线性输出为0~5 V的模拟电压,供后续处理。当空间内过氧化氢浓度太高超出程序预先设定的阈值,系统蜂鸣器发出报警,提醒操作者关注当前过氧化氢浓度,及时采取适当措施以避免危险事件发生。报警电路中包含按键电路,按键电路的存在可以使操作人员根据实际需求手动调整过氧化氢浓度阈值。

PIC单片机与温湿度传感器通讯,获取当前环境下的温、湿度信息,从而对测量数据进行温湿度补偿[28]。考虑到过氧化氢在空气中的挥发会产生大量水分,造成环境湿度显著增加。当过氧化氢浓度过高时,此问题更突出,甚至会造成温湿度传感器的湿度量程达到饱和,检测系统不能正常工作。为解决此问题,本团队从温湿度传感器厂家定制了一个专用于测量过氧化氢挥发环境下的温湿度传感器,一个特殊防过氧化氢腐蚀的薄层覆盖在传感器探头上,外面铁质外壳相比普通的塑料外壳同样能提高传感器工作的稳定性。温湿度传感器如图4所示。

图4 温湿度传感器实物图

3 检测系统软件设计

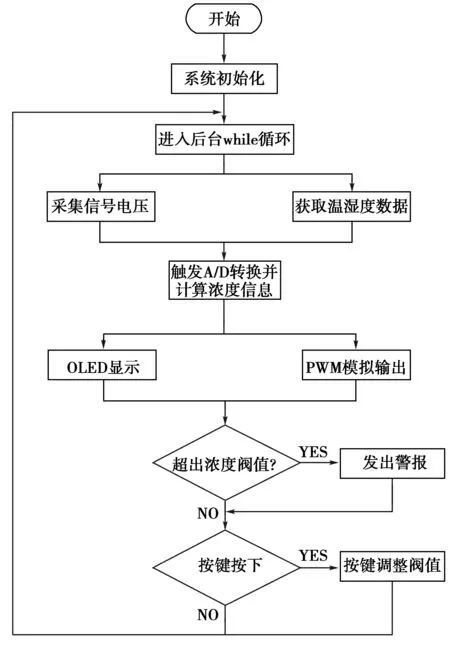

系统主程序主要实现以下功能:检测当前环境下过氧化氢气体浓度,显示检测的浓度并对数字信号进行模拟输出,通过与设定的浓度阀值进行对比来选择是否产生报警信号。同时单片机通过信号传输芯片将数据传送到外部监测系统。

利用模块化编程思想[29-31],根据系统功能作用的不同划分为不同的子模块,然后根据各模块要实现的目标功能完成各子模块的代码编写。主程序中完成对各子模块程序的调用。模块化编写使得软件的移植性较好,可读性较强,同时也便于后期对系统软件的维护与更新。系统软件主要包含以下子模块:系统初始化模块、A/D转换模块、标定程序模块、液晶显示模块、RS485通讯模块和报警模块等。在编写软件时必不可少的还要用到延时子程序、中断处理子程序、数据存储子程序等。过氧化氢气体浓度检测系统控制软件采用MPLAB集成开发环境编写,控制代码采用C语言编写,主要编写流程如图5所示。

图5 软件流程图

根据过氧化氢传感器输出的信号电压和温湿度传感器测量的温湿度数据计算过氧化氢浓度是系统软件编写的核心,通过温湿度补偿可以有效地减少气体浓度测量的误差。实验记录不同过氧化氢气体浓度与对应的电压、温度和湿度的关系,将数据导入分析软件中进行拟合,求出在不同温度和湿度条件下浓度与电压的函数关系。根据此函数关系,可以在系统控制软件部分写出不同电压信号对应的过氧化氢浓度的显示代码。利用实验室空调控制实验温度,过氧化氢分解产生的水会增大湿度,信号电压随着外界过氧化氢浓度的增大而增大。过氧化氢检测系统采用的电化学传感器输出信号与气体浓度之间为线性关系,所以在曲线拟合中选择多元线性拟合,电压信号为自变量x1,湿度为自变量x2,温度为自变量x3,过氧化氢气体浓度为因变量y。考虑到过氧化氢对湿度较敏感,在湿度大于60%RS和湿度小于60%RS的情况下浓度数据相差较大,所以在曲线拟合时选择分段拟合。环境湿度小于等于60%RS拟合结果如公式(1)所示:

y=112.527x1-0.328x2-20.658x3+473.678

(1)

其中R2=0.991 98。

环境湿度大于60%RS拟合结果如公式(2)所示:

y=65.665x1+3.161x2-34.399x3+692.524

(2)

其中R2=0.993 68。

4 分析与测试

经过软件、硬件部分的调试,最后实现了过氧化氢气体浓度检测系统的设计功能。实验测试在苏州某公司生物实验室内进行,测试开始时室温22 ℃,被测对象为以喷雾形式释放浓度8%的过氧化氢液体。测试开始前对系统硬件及软件进行异常排查,排查无误后开始测试。过氧化氢气体浓度为零时,系统没有任何反应;过氧化氢释放达一定浓度时,系统开始响应,计算过氧化氢气体浓度;过氧化氢气体浓度达到最高阈值时,系统蜂鸣器发出警报;过氧化氢气体浓度降低到阈值以下时,蜂鸣器不再发出警报。检测过程中,过氧化氢检测系统能够迅速对外界浓度变化做出响应,且当过氧化氢气体浓度超出警报阈值时,蜂鸣器能够立即发出警报警示操作人员,同时操作人员可以通过按动按键手动调整报警阀值。

检测装置测试的同时,使用芬兰进口标准维萨拉过氧化氢检测仪器进行系统误差测试。在相同的实验环境下测量当前环境下不同浓度的过氧化氢气体,待浓度数值稳定后,每隔30s记录数据。取实验数据中过氧化氢浓度为50 PPM、100 PPM、150 PPM、200 PPM和250 PPM时的数据带入计算误差,结果如表1所示。比较测试结果可知,检测浓度与标准浓度误差小于7%,在误差允许范围内,检测系统工作性能稳定。

表1 误差分析表

5 结论

本文设计的过氧化氢气体浓度检测系统可以实现气体浓度的测量,液晶屏显示,数据通讯,设置阈值及超阈值报警等功能。与其他电化学气体传感器测量电路相比,采用PIC16F1829芯片进行数据处理,在兼顾电路设计难度的同时,也提高了系统的稳定性与检测精度。

在现有的实验条件下,通过对本设计气体检测仪测试,结果表明本方案软、硬件设计合理,测量误差、量程及阈值报警等功能均满足设计要求。设计的检测仪体积小巧轻便、仪器操作简单等特点能够实现特殊环境下气体检测和预警功能,使工业生产更安全有效地进行,仪器既可以单独携带完成过氧化氢浓度检测,也可以安装在其他中大型设备上协同完成浓度测量。系统不仅可以检测空气中过氧化氢含量,让医护人员及时掌握室内消毒水浓度,也可以解决其他需要检测过氧化氢浓度的需求,具有较强实用性和应用前景,能满足实际检测需求。