振动式根茎类挖掘装置挖掘特性研究现状

2022-05-08鞠远瑾刘小龙王虎存贾博喧

鞠远瑾, 田 斌, 孙 伟, 张 华, 刘小龙, 李 辉, 王虎存, 贾博喧

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

近年来,在国家农机购置补贴等一系列强农惠农政策推动下,我国农业装备水平快速提高,农业机械应用领域不断拓宽,但从整体来看,我国农业机械以中小型为主,平均能耗较高,效率较低[1,2]。“十三五”期间,在国家重点研发计划中启动实施“智能农机装备”等重点专项,开展了仿生减阻、低破损减阻挖掘、薯土藤蔓强制分离、防损输送、低损储藏等关键技术与装置研究。因此,进行农业机械阻力形成及能耗变化机理的研究,探索在保证作业质量和效率的前提下减小耕作阻力和降低耕作功率消耗是一项重要而紧迫的任务[3-9]。

马铃薯是世界上仅次于小麦、水稻、玉米的第四大作物,是重要的粮食、蔬菜兼用作物,也是重要的工业原料。随着我国马铃薯种植规模、产业规模的不断扩大和产业层次的逐步升级,马铃薯收获的机械化程度不断提高[10]。马铃薯收获主要包括两个环节:挖掘和分离,其中挖掘是整个收获过程的首道工序,挖掘阻力占机组工作总阻力的60%~70%[11]。因此,减小挖掘阻力是提高马铃薯机械化收获效率的关键,而减阻方案能否真正带来机组功耗的降低则是另一个备受关注的问题。为此,本文从减少耕作机具牵引阻力技术入手,重点对振动式减阻耕作技术所取得的研究成果与进展进行阐述,分析了国内外现有振动式减阻耕作技术方面存在的问题和发展方向,旨在能够推动我国振动式根茎类收获机的发展,特别是振动式马铃薯收获机的研发和应用。

1 耕作机具减少牵引阻力的技术和方法

目前耕作机具中减少牵引阻力的技术和方法主要有:充注气体或液体、振动法、电渗法、表面改性或改性、仿生法等[12]。

充注气体或液体法是通过系统以一定压力和一定方向,向土壤与触土部件的接触表面连续注入气体或液体,使接口形成气幕或液层,避免土壤与工作装置表面直接接触,减少粘附面积,并在减弱土壤粘附的同时,大大降低土壤与触土表面间的摩擦力。张淑敏等[13]人将气幕减阻理论应用到推土铲上,以减小土壤与铲面之间的粘附摩擦力,达到改善湿地推土铲工作状况的目的。辛振波[14]提出了一种液体润滑减阻深松作业模式,在作业过程中受摩擦力较大的部位喷出润滑介质,减小铲与土壤两者间的摩擦实现润滑减阻。该模式的具体作业过程为:作业前在液箱内加入润滑介质(水、水溶肥液、上壤改良剂等),高压水泵将润滑介质泵出,润滑介质经过流量调节装置、流量传感器、压力传感器等到达液体润滑减阻式深松铲,在深松铲与土壤间形成减阻液膜,达到减小作业阻力的目的。

振动法是通过振动减小土壤对工作装置表面的压实,减少接触面积,可使接触面出现有利于土壤滑动的水分和空气。

电渗法是将土壤中的水分从阴极移到阳极,以工作装置为阳极,在电位差作用下水分集中在工作装置表面,使土壤与触土部件表面间的水膜厚度增加,水分张力降低,从而大大降低土壤附着力。任露泉等人[15]把非光滑表面减粘降阻方法与电渗技术相结合,形成非光滑表面电渗系统,使正负电极在同一工作部件表面上,以非光滑形式表现出来,成为表面电渗。通过原理性试验表明该系统不仅具有非光滑减粘降阻优点,又克服以往电级无法布置、电极间距大、电压高、能耗大等缺点。非光滑表面电渗推土板切削土壤试验表明,经过非光滑技术处理的推土板无明显粘附现象,且降阻达15%~40%。

表面改性是通过改变触土部件工作表面材料的性质,改变触土部件脱土性能。如采用高聚物涂层、等离子喷涂等进行表面改性。

表面改形是通过改变触土部件的宏观或微观的形状,从而减少与土壤的实际接触面积,使工作装置表面水膜不连续或应力集中来减少粘附。张冲等人[16]设计出一款楔形自润滑深松铲,其入土部分面均设计成楔形结构,在保证结构强度的前提下,使楔角最小,最大程度地分散土壤压力,从而降低在行进过程中所受的土壤阻力。铲柄和铲尖的楔形侧面两侧安装自润滑镶嵌贴板,降低与土壤接触表面的摩擦系数,可进一步减小耕作阻力。

仿生法是从仿生学角度去研究土壤动物的防治机理和脱附规律,寻找触土部件减黏脱土有效途径。吉林大学生物与农业工程学院的端木令坚[17]对木薯收获机仿生挖掘铲进行设计。以黄毛鼠前足爪趾趾尖轮廓为参数,以传统挖掘铲的铲面尺寸为基准,利用逆向工程方法与仿生技术改进设计木薯挖掘铲铲齿。采用离散元法横向比较铲齿式仿生木薯挖掘铲的减阻效果,结果表明仿生挖掘铲受到的平均水平阻力小于传统挖掘铲。

不论是在马铃薯机械化收获中,还是在普通的深耕中,由于土壤阻力的存在而使动力消耗巨大,如何在保证工作效率的前提下减小耕作阻力、降低机具功耗与能耗显然是一个既诱人又富有挑战性的研究课题。在上述的几种耕作机具减少牵引阻力的方法中,国内外相关学者对振动式减阻耕作技术做了大量研究,研究结果和实际应用表明振动式减阻耕作较传统耕作作业可明显减少耕作机具的牵引阻力。其中振动减阻技术,根据所受激励类型不同,可分为强迫振动减阻和自激振动减阻两种类型。

2 强迫振动减阻

强迫振动是首先被发现并应用的减阻耕作形式,机具工作原理大都是利用拖拉机的动力输出轴作为动力源,驱动与机架相连接的振动部件,使其按一定频率和振幅振动。

1955年,Gunn和Tramontini[18]对振动深耕铲的可行性进行了研究。1958年,Eggenmuller[31]研制的振动犁取得了巨大的成功,该振动犁的振动方向垂直于切削方向,当犁刃的振幅为9 mm、振动频率为20 Hz、行进速度为1 km小时,在砂质粘土中工作时的牵引力减小了70%,但总的能量消耗却增加了30%。

Totten和Kaufman[32]对振动式深耕铲在硬粘质土壤中分别进行了垂直方向(二维振动)和水平方向(一维振动)上的振动深耕研究,得出两种振动方式均可降低机具的牵引力,而且垂直振动比水平振动减阻效果更加显著。

2000年,NiyamaPa和Salokhe[33-34]采用正弦激励对粘质砂土进行了振动切削实验。研究发现,起始时的牵引阻力随刀具插入速度的增大而增大,但随后将逐渐减小;而在无振动条件下,牵引阻力会一直随着刀具插入速度的增大而增大。当振动频率增加时,测得刀具上的水平阻力和垂直阻力均有所下降;当振动频率为13.7 Hz、振幅为59 mm、刀具前进速度分别为0.34 m/s和0.85 m/s时,两种情况的总功耗分别为4.3 kW和8.2 kW,相对无振动切削,功耗增加了45%和41%。尽管振动会导致总功率消耗的增加,但是松土的效果却非常明显。

Shahgoli[22-23]等研究表明,对于振动频率为4.9 Hz,振幅为60~69 mm,前进速度为3 km/h 的振动式深松机,当深松铲摆角为-22.5°时所消耗的功率最低;对于振幅为69 mm,深松铲摆角为27°,前进速度为3 km/h 的振动式深松机,当振动频率为3.3 Hz时,所消耗的功率最低,此时深松机所消耗的总功率与不振动时相近。

王俊发[35]等对凿式振动深松铲进行了试验研究,分析了振动深松过程中牵引阻力、功率损耗与前进速度、激振频率和振幅之间的关系,研究表明,振动深松不能减少总功耗,但可大幅度地降低牵引阻力,低频大振幅对振动深松比较合适。

朱建新[36-38]等将振动理论应用于液压挖掘机掘削过程,系统研究了激振频率、振幅和插入速度等参数对振动掘削阻力的影响,并对其进行了优化,建立了静态掘削、正弦波激振掘削和三角波激振掘削3种掘削方式的液压挖掘机掘削功率消耗模型,研究得出采用正弦波振动掘削可使掘削阻力降低到70%左右,功率消耗降低到80%左右。

吴海平等[39]以4S-80型铲筛一体式马铃薯挖掘机为研究对象,将铲筛状态、机组作业深度和机组作业速度作为试验因素,研究了在不同工作状况下的牵引阻力,试验表明,铲筛振动状态下可使挖掘马铃薯作业时的牵引阻力大幅减小,从而可大大降低拖拉机的牵引功率。

徐宗宝等[27]在振动式深松中耕作业机的研制与试验中发现不同耕深下,有振动深松作业的耕作阻力比无振动时平均减小5%~10%左右,并能节省燃油消耗。

李霞等[40]利用中国农业大学研制的1SZ-460 型振动式深松机进行了田间试验,发现振动深松降低了牵引阻力,使得中型轮式拖拉机亦能完成先前必须由大型拖拉机才能完成的深松作业。

蒋建东等[29]运用LS-DYNA中的SPH法对振动旋耕刀片在板结土壤条件下的振动切削过程进行了三维数值模拟仿真,分析了不同振幅、频率及振动轨迹对土壤切削阻力的影响,结果表明,振动切削土壤有明显的减阻效果,其中采用正弦波激振且在频率为40 Hz时振动减阻的效果最好,较非振动土壤切削能耗减少30%左右,在10~15 mm振幅范围内,振幅越大,土壤切削减阻效果越好。

董向前[41]等对振动松土铲进行了土槽试验,在前进速度为 1 km/h、振幅为 12.7 mm、振动角为 28°条件下,振动部件工作最佳的振动频率为 4.4 Hz,在此频率下,可以减小约 40%的牵引阻力和 11.7%~59%的功耗。

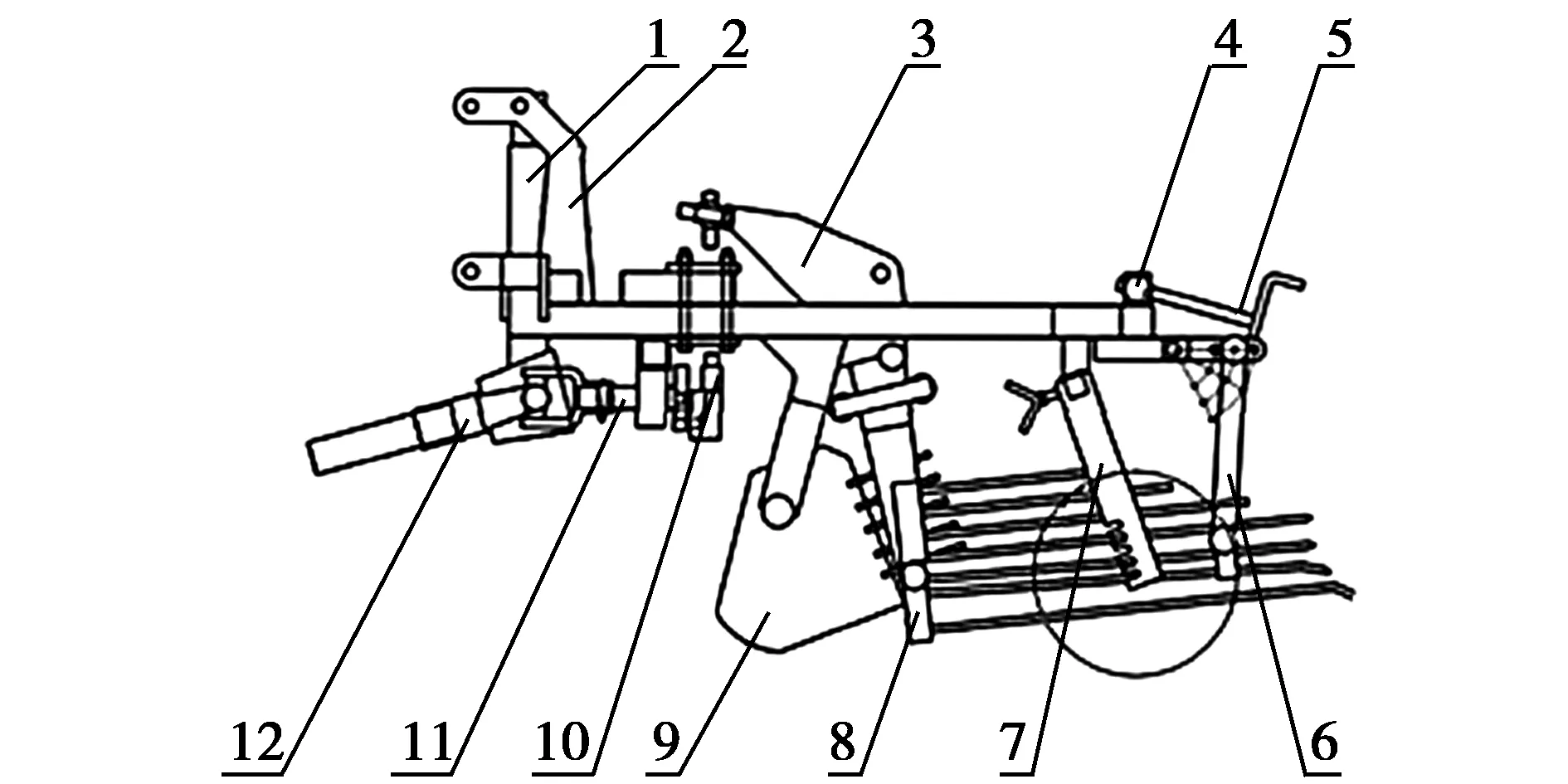

东北农业大学的吴金娥[40]设计了一款单行振动式马铃薯挖掘机,总体设计结构如图1所示。通过牵引力试验,确定了挖掘深度牵引阻力影响最大,偏心轮转速次之,牵引速率的影响最小。确定机具作业时牵引阻力最小的最优参数为:挖局深度为200 mm,偏心轮转速为540 r/min,牵引速率为0.57 km/h。在最优参数下,马铃薯挖掘机铲筛振动状态下的牵引阻力较无振动条件时降低30.5%。

图1 小型振动式马铃薯挖掘机1.机架;2.偏牵引架;3.振动架;4.后支架;5.调节手柄;6.后挂架;7.地轮支架;8.分离筛;9.挖掘铲;10.铰接臂;11.偏心轮;12.传动轴

西华大学的李金龙[41]设计了一款垂直切削方向的振动挖掘装置,并研究牵引速度、入土角度、振动频率、振幅随挖掘阻力的影响规律。结果表明对挖掘阻力影响的主次顺序是:振动频率>振幅>牵引速度>入上角度,同时得到挖掘阻力最小参数组合为入土角度为10°、牵引速度为200 mm/s、振动频率为10 Hz、振幅为6.78 mm。在最优参数下的垂直于切削方向的振动挖掘相对于固定式挖掘减小了37.1%的挖掘阻力。

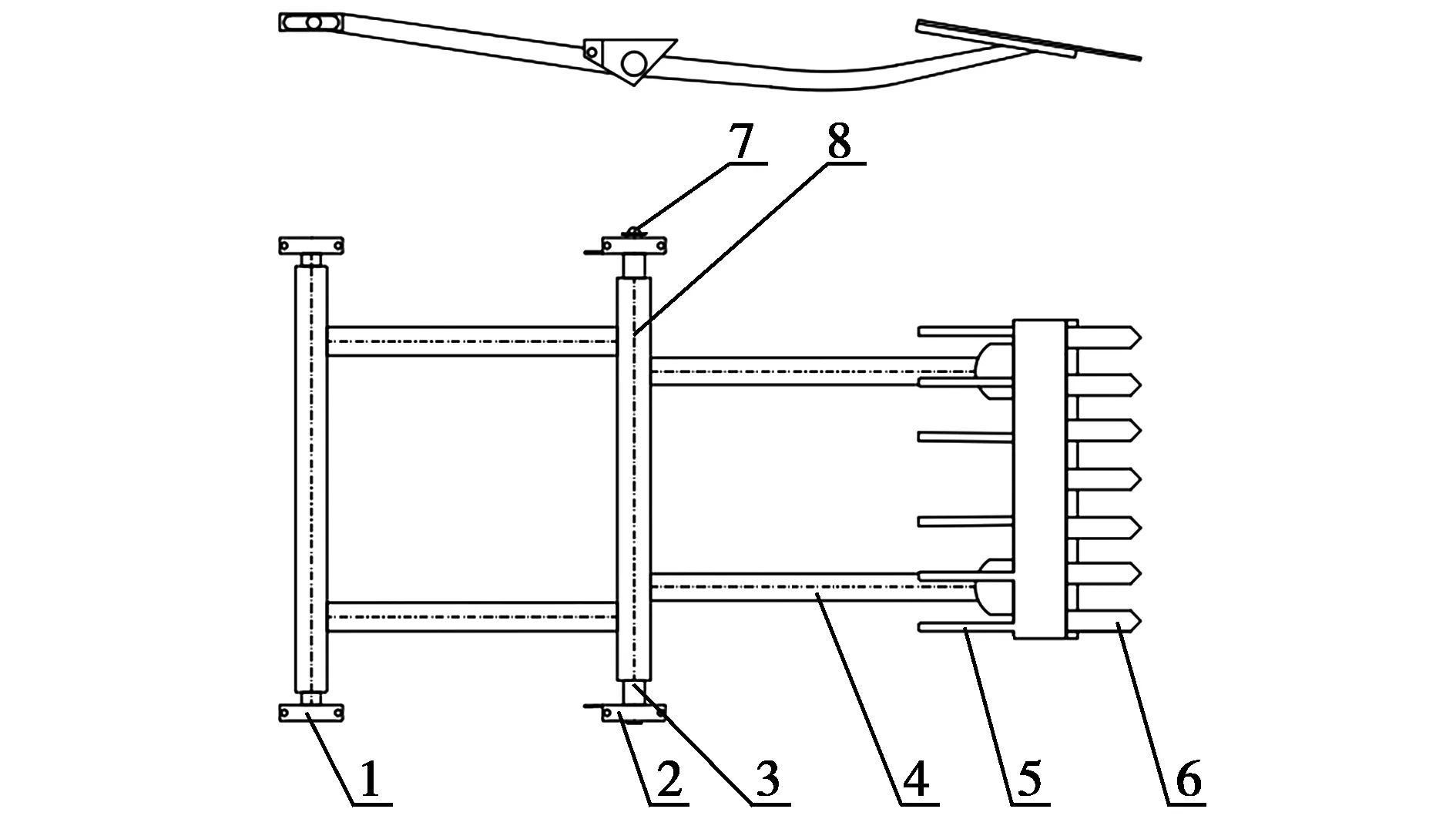

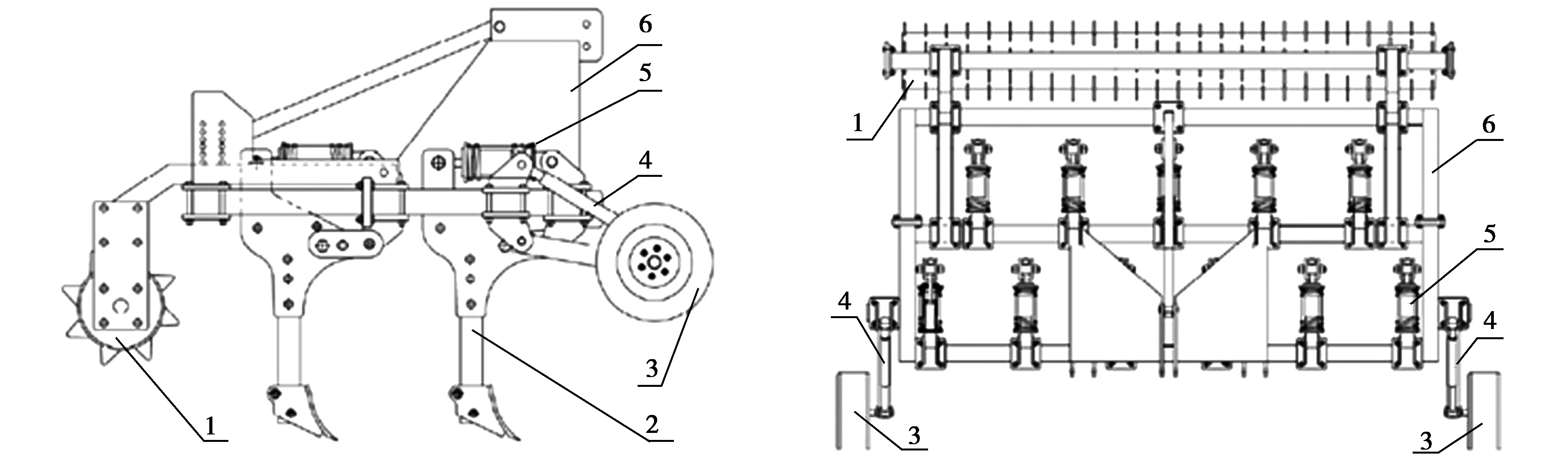

吴显斌、王静学[44]等基于SoildWorks设计了一种振动式马铃薯挖掘机构,振动式挖掘机构示意图如图2所示。并用motion分析模块,对机构的运动进行仿真分析。得出在土壤阻力大、易结成土块的情况下,应采用振幅大、频率高的组合,达到降低挖掘阻力的效果。

图2 振动式挖掘机构示意图1.滑轨固定座;2.安装座;3.偏心连接轴;4.连接杆;5.分土齿;6.挖掘铲;7.驱动链轮;8.横梁

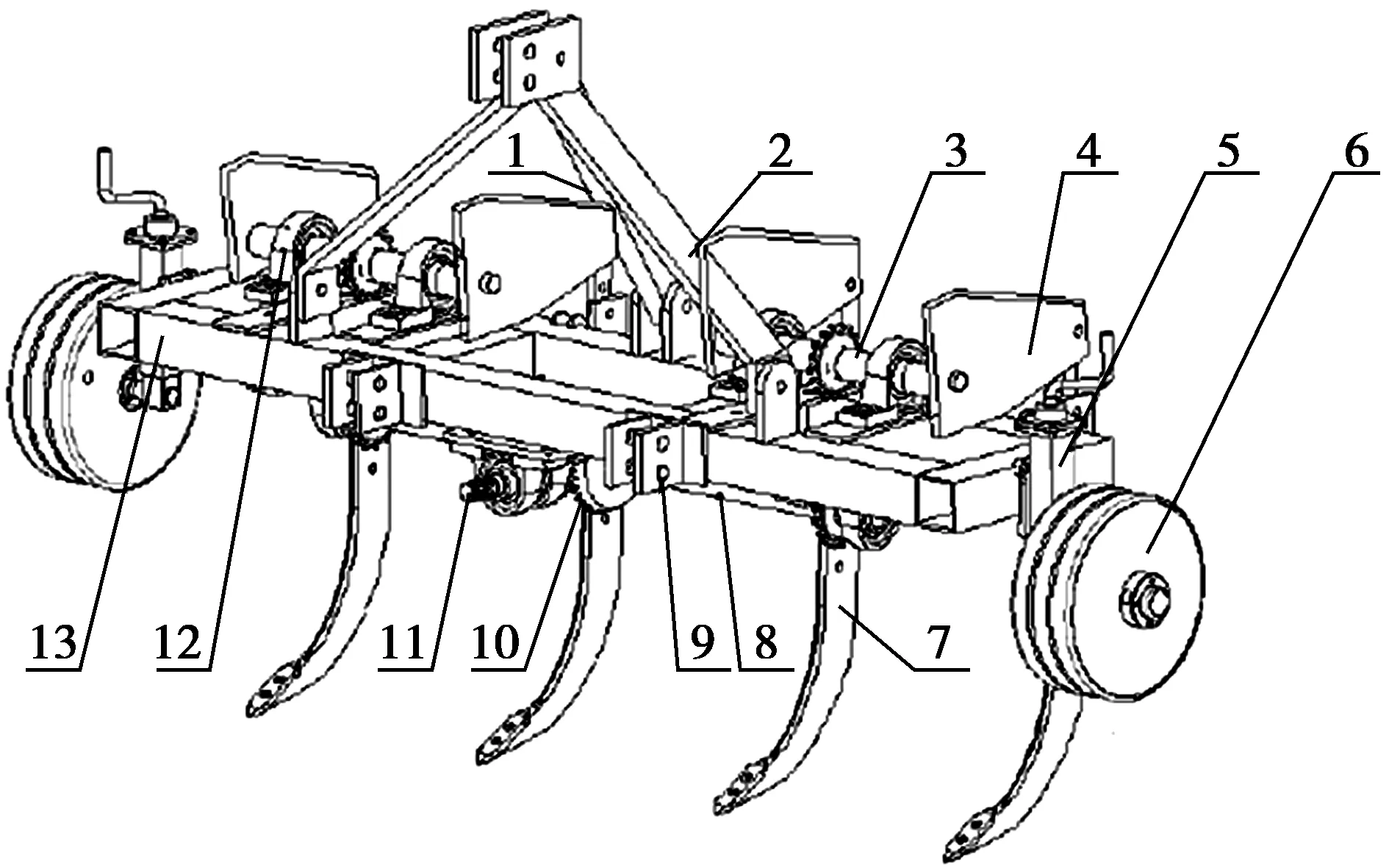

张思远[45]基于受迫振动减阻机理设计了一种受迫式振动深松机,受迫式振动深松机结构图如图3所示。该深松机主要由机架、牵引杆、动力传动装置、振动深松机构以及深度控制系统组成,牵引杆由两根斜拉杆与一根中央拉杆组成,牵引杆与机架相连;动力传动装置由动力输入轴、齿轮组以及动力输出轴组成,拖拉机输出轴经过万向节与动力输入轴相连,将动力输入深松机;振动深松机构主要由偏心轴以及深松铲组成,振动深松机构与动力传动装置通过链相连,动力输出轴与偏心轴相连,通过链传动,输出轴的动力带动偏心轴的转动,进而达到振动的效果。

图3 受迫式振动深松机结构图1.中央拉杆;2.斜拉杆;3.偏心轴;4.放大装置;5.升降装置;6.限深轮;7.深松铲;8.动力输出轴;9.牵引板;10.齿轮组;11.动力输入轴;12.支撑轴承座;13.机架

通过田间试验得出在一定条件下:随着耕深和耕速的增加,耕作阻力随之增大;同时,振动深松明显比不振动的耕作阻力小;具体的,耕速相同时:在25 cm耕深情况下,平均减阻12.4%;在30 cm耕深情况下,平均减阻13.27%;在35 cm耕深情况下,平均减阻13.97%;耕深相同时在耕速为2.5 km/h时,平均减阻15.53%;在耕速为3 km/h时,平均减阻11.43%;在耕速为3.5 km/h时,平均减阻12.68%;说明振动深松能有效减小深松阻力且耕深越深,减阻效果越好。

3 自激振动减阻

自激振动是机械振动的另一种形式,主要是利用弹性元件使深松机产生振动。自激振动式深松机的激振因素主要包括工作部件在切削土壤时地表不平、土壤阻力变化激起的振动以及拖拉机本身的振动,其振动的大小取决于土壤的物理-机械性能、土壤状态、机器的结构参数和技术状态以及拖拉机的前进速度等。

邱立春[46]等对ISQ-127型全方位自激振动深松机进行了试验研究,发现在耕深为27 cm,深松机安装弹性元件后,土壤阻力平均减少13.7%,牵引阻力平均减少10.81%,能明显降低耕作系统的能耗。

郭烜[47]等建立了土壤-全方位深松机非线性系统模型,分析了系统振动减阻的内共振机理、土壤强度分维和负载信号特性,研究表明可以通过调整土壤耕作机组固有频率来改善振动减阻性能,以及利用牵引阻力频谱指数来衡量系统振动减阻性能。

王雪艳[48]等对深松机自激振动和强迫振动进行了对比试验,研究结果表明强迫和自激振动均能减小牵引阻力,但是前者因驱动振动部件使拖拉机功率消耗增加,后者则没有强迫振动机具的激振系统,消除了这方面的能耗。

辛丽丽[49]等建立了考虑分段土壤作用力的振动深松机-土壤系统的力学模型,采用渐进法与数值积分法求解分析模型,得出入土角为45°、振幅为0.001 m、振动频率为10 Hz时,土壤作用力较小。

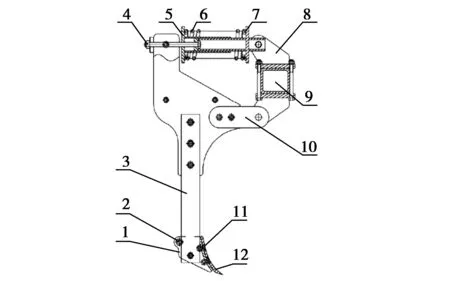

沈从举[50]等针对新疆黏土地耕作能耗高、阻力大等问题,采用弹簧自激振动减阻机构如图4所示,设计了一种1SZL-420型自激振动深松机,1SZL-420型自激振动深松机如图5所示。该深松机主要依靠土壤阻力传递到弹簧上压缩弹簧,由于土壤阻力在变化,因此弹簧往复振动,从而减小耕作阻力。材料直径为20 mm的弹簧可减阻17.76%,弹簧的刚度对自激振动深松机的减阻性能有较大的影响。

图4 自激振动机构图1.铲托;2.安全螺栓;3.犁柱;4.调整螺栓;5.外套筒;6.弹簧;7.内套筒;8.连接座;9.机架;10.连接板;11.紧固螺栓;12.深松铲

图5 1SZL-420型自激振动深松机1.碎土辊;2.松土部件;3.限深轮;4.调节机构;5.自激振动机构;6.机架

4 结论与展望

研究成果显示,振动可以有效减小耕作机具的牵引阻力[18-23]。国内对振动耕作技术的研究主要以深松减阻为主,得出的结论,如降低耕作阻力、提高作业效率等,与国外的研究结果基本上是一致的,而对于是否减小功率消耗,由于具体机型不同、采用的振动方案不同、振动参数不同等原因,国内外学者均得出了不同的结论。文献[18-21,24-25]显示,采用强迫振动,虽然可以明显减小耕作阻力,但耕作机具的总功耗却有所增加;而文献[26-30]发现,采用正弦垂直振动形式,在一定的振幅和振动频率的条件下,不但可以使耕作阻力减小15%~40%,而且可使总功耗降低5%~20%。就此来看,人们并没有在此领域获得一致认可的减阻节能方案,但振动可以减小耕作阻力是确定无疑的,在此前提下降低耕作过程的功耗似乎也不是没有可能,可以开展以下研究。

(1)国内外振动耕作减阻机理的研究主要集中在深耕方面,国外在振动深松铲入土角度和最优振动频率等参数选择方面进行过较为深入的研究,但国外的土壤状况、耕作要求及主流耕作机械等都与我国有很大差别,研究结论在我国并不宜直接引用。应加强基于我国的耕作环境下,对振动减阻耕作中所涉及的主要参数及其最优组合等方面进行深入研究。

(2)在深耕领域,振动挖掘的动力学机理并没有从数学上得到阐述,功耗模型、总功耗最优条件、总功耗最优条件与阻力最优条件之间的关系等都鲜有报道。

(3)不同学者对深耕振动减阻在力学模型分析、部分参数优化等方面做了一定的研究,但这些既有研究基本上都是针对深耕进行的,关于马铃薯振动挖掘方面的研究较少。应加大对马铃薯振动挖掘方面的研究,以降低马铃薯挖掘的牵引阻力。

(4)国内对强迫振动耕作技术定量及系统化研究正处于起步阶段,在深耕的基础上将振动减阻与马铃薯机械化收获相结合,探索其功耗变化机理的研究为数甚少,挖掘铲入土角度、振幅、振动频率、前进速度、铲机速比(铲尖振动的最大速率与挖掘机前进速率之比)及土壤类型等因素对振动挖掘阻力与系统功耗的影响即使在国外也并没有得到细致研究。

(5)对于马铃薯振动挖掘来说,作业对象变为土薯混合物,作业的目的也不只是松土,虽然振动挖掘增加了激振功耗,但会减小挖掘阻力和改变土壤物理状态,进而影响牵引功耗和土薯分离功耗,总功耗如何变化,土壤在振动载荷下有何响应,它们之间有何内在联系,这些都是亟需解决的问题。

目前我国马铃薯种植规模和产业规模的不断扩大,但还存在收获效率低,人工强度大等问题。亟需开展马铃薯振动挖掘特性和系统功耗的机理研究,在此基础上探索出马铃薯收获时减阻降耗的有效途径和方法,对于提高我国马铃薯机械化收获水平和机收效率,减少作业成本和降低作业能耗,减轻农民的劳动强度,增加农民收入等都具有非常重要的意义。