智能排肥试验台的设计与性能试验

2022-05-08高文杰宋学锋张锋伟张方圆赵武云

高文杰, 宋学锋, 戴 飞, 张锋伟, 张方圆, 赵武云

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

施肥是农业生产的重要环节,而变量施肥技术作为精准农业的一部分,是调节土壤养分平衡、保障作物实现良好生长及高产的关键[1]。变量施肥可根据田间土壤养分差异、作物长势及机具行走速度等改变施肥量,从而提高肥料利用率,实现按需供给[2],达到精准施肥的效果。采用变量施肥技术进行田间施肥作业,能减少作物收获后的土壤氮残留与氮淋失,在达到最大经济效益的同时也收获了环境效益[3]。

我国针对变量施肥技术的研究起步相对较晚。在机具结构设计方面:水平涡轮叶片式精量排肥器[4]、螺旋组合式集中供肥装置[5]、气力集排式分层施肥量调节装置[6]、香蕉变量施肥机[7]、配比变量施肥装置[8]等在一定程度能实现施肥量可调,但上述研究都是从结构设计出发,较难保证排肥均匀性与变量控制准确性。齐江涛[9]等基于蓝牙技术可实时采集施肥机田间作业速度,该方法可集成到变量施肥机测速系统中。周利明[10]等基于电容法开发了施肥量在线实时检测系统,能够精准识别排肥管路堵塞故障,对高精度变量施肥作业技术能起到有效支撑。赵硕[11]等采用电机驱动法研发了定位施肥控制系统,能够识别定位施肥过程中的堵塞现象,具有实时获取地速信息和施肥位置信息的功能。袁全春[12]等采用PID算法控制比例流量阀开度,调节排肥器驱动马达转速,可实现分层变量排肥,为果园分层变量施肥提供了技术支撑。张季琴[13]等通过改变施肥机排肥驱动方式,设计了一种排肥单体独立控制的双变量施肥控制系统,能解决作业过程中根据实际田块尺寸调整作业行数的难题。

本研究为解决变量施肥机械地速与排肥槽轮转速匹配准确率低的问题,基于寻迹传感器工作原理设计了智能排肥试验台,确定了地速(即传送带带速)与排肥槽轮转速匹配系数,建立了施肥机不同前进速度下槽轮转速配比,最后对模型进行验证。

1 试验台结构与工作原理

1.1 试验台结构

智能排肥试验台整体结构简图如图1所示,主要由变速电机、台架、变压器、PG602红外线颗粒计数传感器、排肥管、驱动马达、排肥盒、Arduino UNO R3单片机[14]、TCRT500寻迹传感器构成。红外线颗粒计数传感器安装在排肥管末端,在排肥过程中检测统计下落肥料颗粒数,寻迹传感器置于台架传送带上方,通过识别传送带上黑色胶带通过的频率判别传送带运动过程,并通过单片机反馈至排肥盒驱动马达,以实时调节排肥盒槽轮转速。

1.2 工作原理

试验台工作时,根据相对运动原理以皮带运动模拟施肥机田间运动[15-16]。皮带表面每隔一定距离粘贴黑色胶带,用做寻迹传感器目标识别,将红外线颗粒计数传感器安装在排肥管末端、寻迹传感器置于传送带上方20 mm处。本系统肥量调节具有手动与自动两种控制模式。每当第一次启动,系统都处于手动模式,在手动模式下可根据实际需要自行调节排肥盒槽轮转速。当切换到自动模式下,黑色胶带跟随皮带以不同频率通过寻迹传感器,此时寻迹传感器识别黑色胶带,电路板上绿灯亮,输出端持续输出高电平信号,并通过串行接口将数据传输到单片机,单片机运行肥料流量实时控制系统,驱动马达带动排肥盒槽轮旋转进行排肥,并根据单片机反馈信息实时调节槽轮转速。当肥料流经排肥管末端时,红外线颗粒计数传感器识别并统计下落肥料颗粒数,进而实现变量施肥作业信息的采集、显示及控制[17]。该系统基于寻迹传感器测速原理,控制系统工作原理如图2所示。

2 关键部件设计

2.1 电机与排肥器

本研究选用200 W交流调速电机作为传送带动力,转速最高可达1 350 r/min,选用小型驱动马达调节改变排肥盒槽轮转速,转速最高达150 r/min,可满足排肥盒槽轮工作要求。

排肥盒作为智能排肥试验台的执行元件,具有重要作用[18-20],其结构参数可影响排肥均匀性,相较于其他排肥机构,螺旋槽轮式排肥器具有更好的稳定性,可有效降低施肥过程中出现的脉动现象—“波峰波谷”[21],降低排肥均匀度变异系数,提高碎肥效果而被广泛应用在施肥机械中。因此,本研究选用螺旋槽轮式排肥器作为智能排肥试验台的排肥机构,其结构如图3所示。

螺旋排肥器槽轮旋转一周的排肥量q可以按式(1)计算[22]。

(1)

式中:q为螺旋槽轮旋转1周的排肥量,g/r;d为螺旋槽轮外径,mm;L为螺旋槽轮有效工作长度,mm;λ为肥料密度,kg/m3;fq为单个螺旋凹槽截面积,mm2;t为螺旋凹槽节距,mm;α0为螺旋槽内肥料充满系数;φ为槽轮凹槽外侧肥料带动系数。

以图4所示的圆弧形凹槽为例,式(1)中凹槽截面积fq可由式(2)计算

(2)

式中:α为相邻凹槽之间的节距角,rad;φ为凹槽的圆心角,rad;d为外槽轮外径,mm;dg为槽轮根圆直径,mm;r为凹槽圆弧半径,mm。

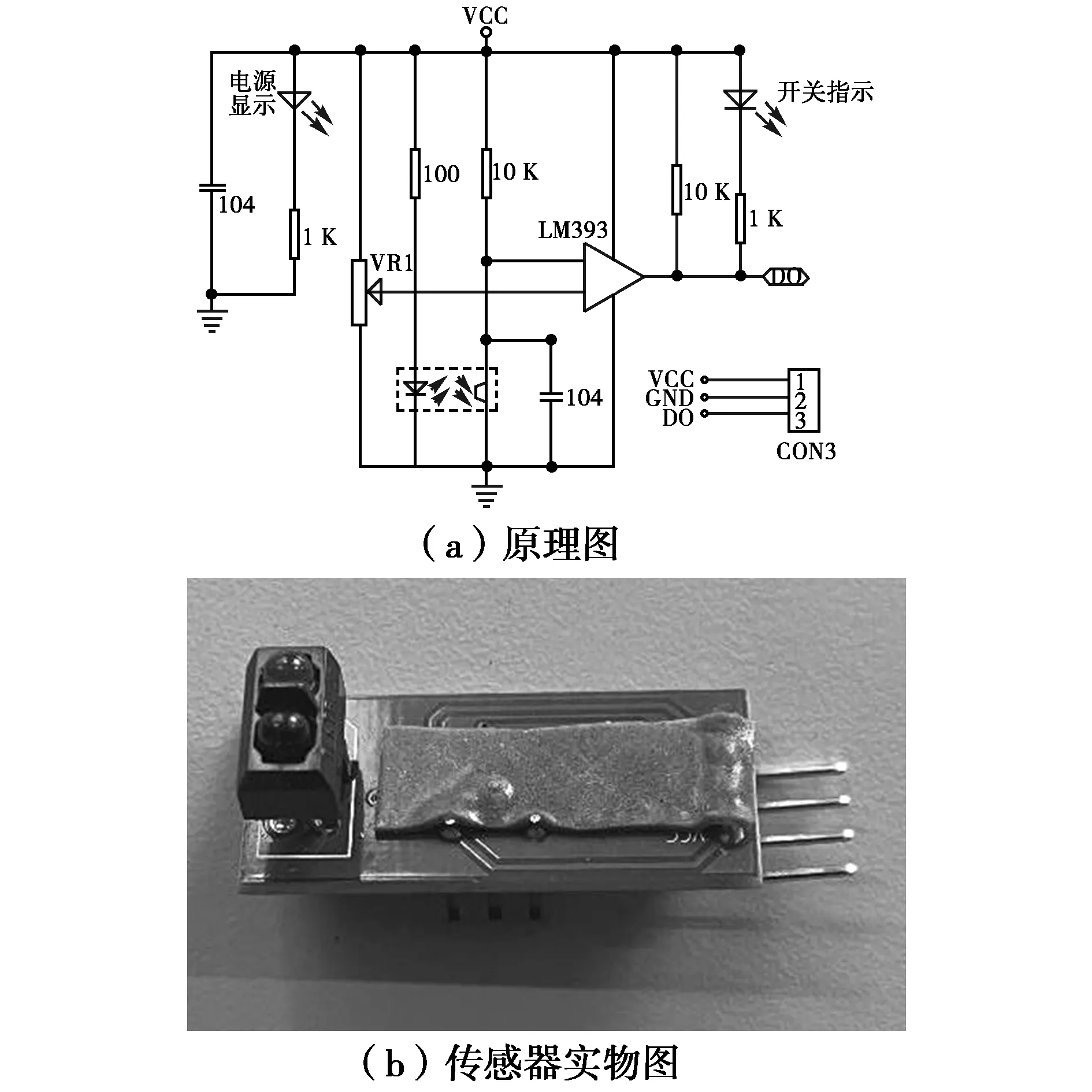

2.2 寻迹传感器

寻迹传感器是该系统中最关键部分[23],其测速性能直接影响槽轮转速调节,本研究所使用的TCRT500寻迹传感器主要由红外传感器、指示灯、输出端口(out)组成,大小为42 mm×10 mm,有效检测距离为1~25 mm,其工作原理与实物如图5所示。将其安装在传送带上方20 mm处,同时在寻迹传感器外侧设计并安装金属屏蔽壳,以降低金属台架对传感器的干扰。当传送带运动时,黑色胶带同传送带以不同频率通过寻迹传感器,此时寻迹传感器的红外发射模块发射红外线,当遇见黑色胶带时红外光被吸收,红外传感器接收不到返回的红外光线,即遇见黑色时寻迹传感器输出端输出高电平,绿灯亮,遇见其他反射红外光的颜色时输出低电平,红灯亮,传感器将高电平信号通过串行接口输入单片机,单片机运行肥料流量实时控制系统,并根据高电平输出时间差判别传送带处于加速、减速、匀速状态并计算传送带带速,传送带带速可由式(3)计算。

图5 寻迹传感器工作原理与实物

(3)

式中:vd为传送带带速,m/s;n为t时间内高电平输出次数;l为传送带上黑色胶带间距,m;tn为高电平输出n次所需时间,s。

3 性能试验

试验于2021年12月23日进行,试验地点为甘肃省兰州市甘肃农业大学力学试验室,排肥器关键部件均使用3D打印技术加工而成,满足施肥要求。试验材料选用农业中常用的复合肥作为研究对象,肥料颗粒均匀,且无结块现象,为了验证智能排肥试验台的可靠性与准确性,在自主设计的施肥试验台上进行施肥量与相关传感器性能的测量试验。

3.1 寻迹试验

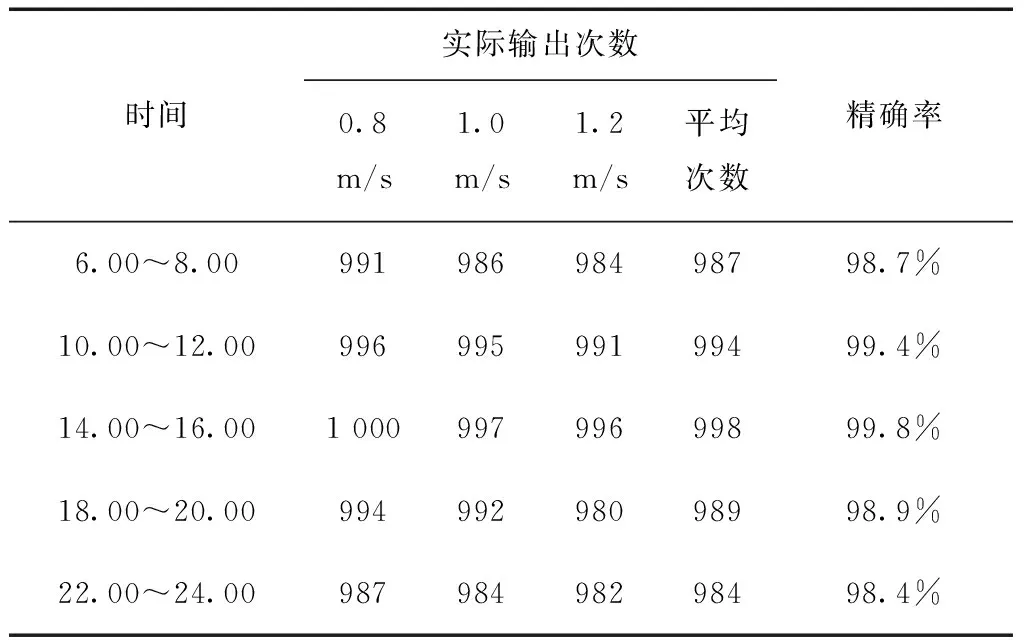

寻迹传感器工作时,其模块上的红外传感器发射红外线光,当遇见黑色物体时红外光线被吸收,寻迹传感器接收不到反馈信号,输出端输出高电平且绿色指示灯亮,反之则输出低电平。根据其工作原理分析,光照强度是影响寻迹传感器检测性能的重要因素之一,考虑到施肥机械田间作业环境,分别在5种不同时间段环境下测量寻迹传感器的精准度。将传送带以不同的速度通过寻迹传感器下方1 000次,即在不同速度下寻迹传感器输出端输出高电平的次数为固定,在此条件下对寻迹传感器的检测性能进行试验,结果见表1。

表1 寻迹传感器性能检测表

由表1可知,光线强度对寻迹传感器的检测性能无太大影响,即寻迹传感器能很好适应施肥机械田间工作环境,这是因为寻迹传感器自带红外线发射模块,太阳等可见光对寻迹传感器所发射的红外光线基本无影响,但通过上表可见,当传送带带速逐渐增加时,寻迹传感器的检测性能略有下降,即输出高电平信号的次数有所减少,这是因为当带速逐渐增加,黑色胶带通过寻迹传感器的频率超过了寻迹传感器的响应时间,导致出现漏测现象,影响寻迹传感器的检测性能。

3.2 传送带加减速过程

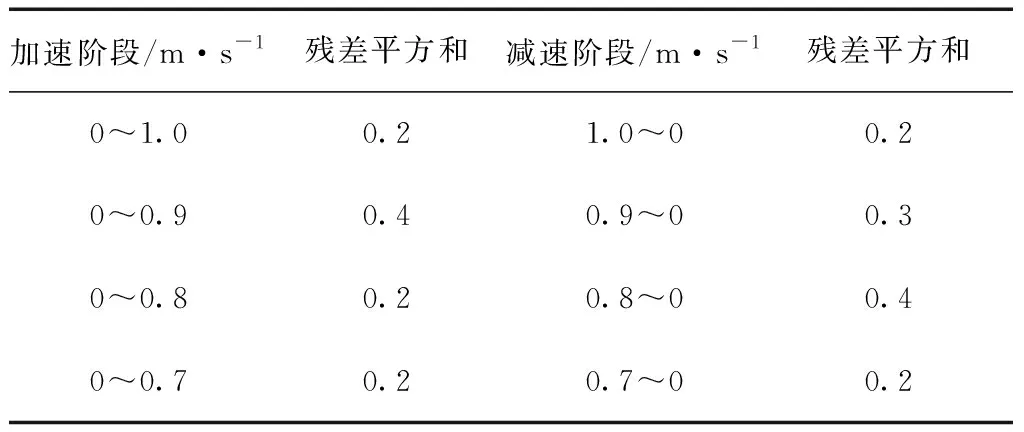

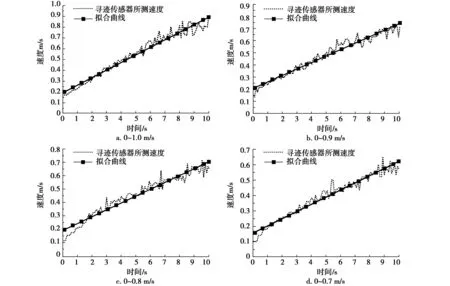

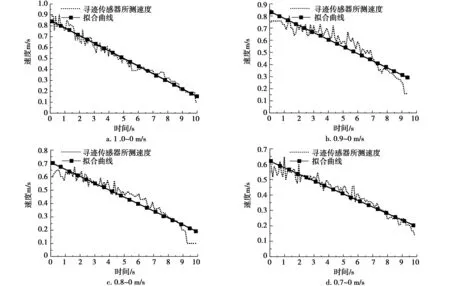

寻迹传感器对传送带加减速状态的判别是影响排肥均匀性的重要因素,为探究寻迹传感器在不同增速目标下的加减速识别过程,分别设置1.0、0.9、0.8、0.7 m/s等4种增速目标,传送带由静止开始加速,逐渐加速至增速目标时进行匀速运动,通过程序窗口分别实时记录当前所测速度、时间等信息,并进行保存[24],并对加减速过程速记录的速度进行拟合,拟合结果分别如图6、图7所示,进行各增速目标下的残差分析,统计结果见表2。

表2 加速与减速过程拟合曲线残差平方和

图6 不同目标速度的实际加速过程与拟合曲线

图7 不同目标速度的实际减速过程与拟合曲线

由不同目标速度下的实际增减速过程拟合曲线图可知,当传送带速度由静止分别增长至0.7、0.8、0.9、1.0 m/s时寻迹传感器所测速度与理论实际增长速度拟合效果较好。由表2知当增速目标逐渐增大时,寻迹传感器所测实际速度与理论速度曲线拟合程度逐渐减小,残差平方和呈现小范围的增长。主要由于当传送带速度增快时,寻迹传感器响应越快,当响应程度达到一定峰值时会出现一定程度的漏测现象,影响对传送带加减速过程的判定,故当增速目标为0.7 m/s时,寻迹传感器对于增速与减速过程判别效果最好,综上所述寻迹传感器对于实际施肥机械的增减速过程能够做出有效地判断。

3.3 测速模式对排肥的影响

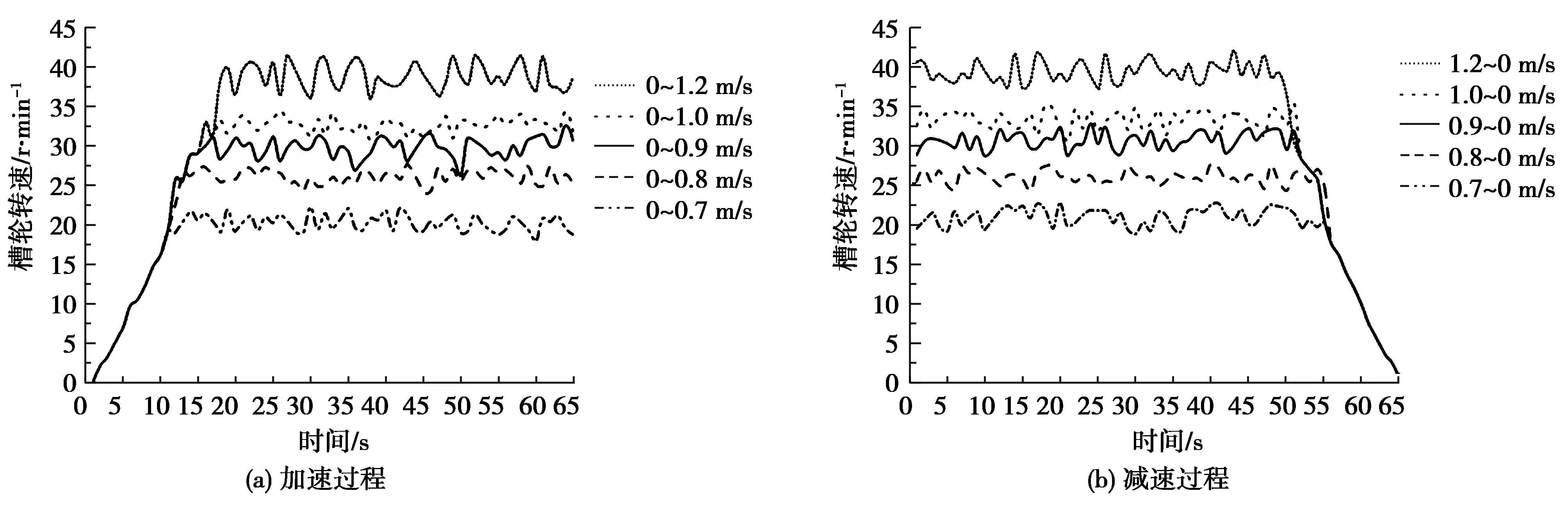

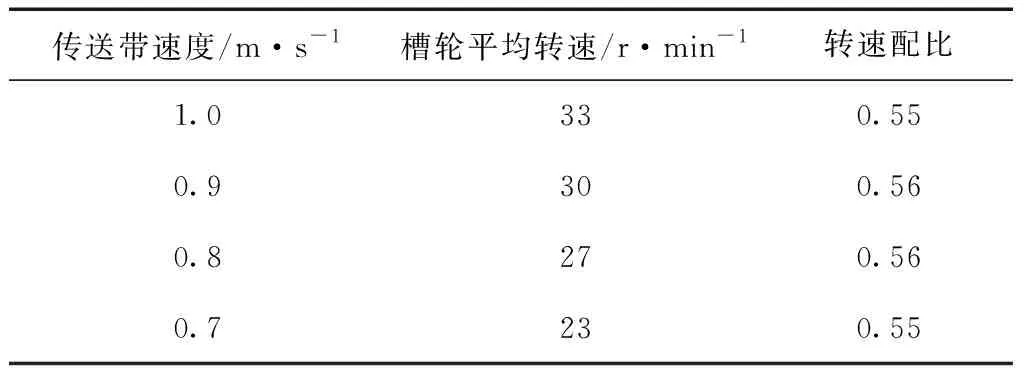

为明确传送带在加减速过程中对螺旋槽轮实际转速的影响,分别设置传送带由静止开始加速,增速目标分别为1.2、1.0、0.9、0.8、0.7 m/s等5种速度,当传送带达到目标速度后进行匀速运动,并使用转速表实时检测记录螺旋槽轮的转速,检测转速曲线如图8所示,在不同增速目标下的槽轮转速配比见表3。

图8 加减速过程螺旋槽轮转速响应曲线

表3 不同增速目标下槽轮转速配比

由图8(a)可知,在加速过程中螺旋槽轮随传送带带速逐渐增加呈线性增加趋势,当传送带带速达到目标速度后,螺旋槽轮转速出现一定范围的上下波动,即槽轮转速以一定的稳态误差趋于稳定值。由图8(b)可知,在减速过程中,螺旋槽轮转速呈线性减少的趋势,无较大波动,说明在加速与减速过程中,螺旋槽轮能够均匀地进行排肥。由表3可知,在5种增速目标下,螺旋槽轮转速与传送带带速之间的转速配比基本为0.56,表明当传送带带速发生改变时,螺旋槽轮平均转速也以一定比例发生改变,以达到精准施肥的效果。

4 结论

(1)本研究基于寻迹传感器、单片机、排肥盒、电机等设备搭建了智能排肥试验台,提出并完成了基于寻迹传感器测速原理的颗粒肥料变量施肥程序。

(2)在5种不同时间段环境下寻迹传感器测速性能对比试验结果表明,光线强度对寻迹传感器的检测性能无太大影响,测量精确率均在98%以上。但传送带带速对寻迹传感器检测性能略有影响,当带速超过寻迹传感器响应时间,则出现漏测现象,影响寻迹传感器检测性能。

(3)以0.7、0.8、0.9、1.0 m/s等4种速度为目标,研究了寻迹传感器对传动带加减速过程的识别效果。结果表明,当增速目标逐渐增大,寻迹传感器所测实际速度与理论速度的拟合程度逐渐减小,残差平方和呈现小范围的增长,当增速目标为0.7 m/s时,寻迹传感器对于传送带增速与减速过程的判别效果最好。

(4)测速模式对排肥影响试验结果表明,加速过程中螺旋槽轮随传送带带速增加逐渐增加呈线性增加趋势,当传送带带速达到目标速度后,螺旋槽轮转速出现一定范围的上下波动,在减速过程中,螺旋槽轮转速呈线性减少的趋势,无较大波动,说明在加速与减速过程中,螺旋槽轮能够均匀进行排肥。