基于ADAMS的多尺寸吸盘运输机构的设计与研究

2022-05-08任长清丁星尘杨春梅丁禹程

任长清, 丁星尘, 杨春梅, 马 岩, 丁禹程

(东北林业大学林业与木工机械工程中心,黑龙江 哈尔滨 150040)

随着生活质量不断提高,人们对木制产品的个性化需求也在不断增加,尤其是在家具行业,近些年定制类家具产品在市场上快速发展[1],产品加工用板材量也随产品需求量的增加而增加,且在材料、外形尺寸、结构特征等方面呈多样化趋势[2-3]。为了应对尺寸多样化问题,国内大多采用多轴、多自由度、多动力源组成的进给系统在产品加工过程中对产品进行抓取、进给和上下料工作,系统运动步骤多,设备后续维护调试较为繁琐,在多样化发展趋势下适应性越来越低,无法长期满足产业需求。针对这种现状研发一种可多尺寸调节的吸盘运输设备,利用真空吸盘对目标进行抓取运输,该设备结构紧凑,面对运输对象适应性强且范围广,可以满足在多样化、个性化趋势下产品的尺寸规格变化需求,具有成本低、维护方便、可调范围广等优点。

本文基于对板材和窗框的尺寸外形分析,设计出多尺寸吸盘运输机构并建立了虚拟样机模型,对运输系统建立了数学模型,分析各系统元件运动特征,并利用ADAMS软件进行了运动仿真实验,确保了运输系统设计的可行性,解决了当前国内木制产品运输设备因产品尺寸多样化发展而产生的局限性等问题。

1 多尺寸吸盘运输机构的结构设计与工作原理

1.1 多尺寸吸盘运输机构的结构设计

板材和窗框如图1所示,都具有横纵向尺寸较大的特点,其中窗框是以榫槽拼接而成,在铣型加工后外形大多为平行四边形结构而非矩形,因此在运输机构设计中需考虑到吸盘接触区域的偏移布置,便于更好的适应不同产品的外形变化。板材和窗框的整体尺寸范围见表1。

图1 板材与窗框

表1 板材与窗框整体尺寸

板材和窗框均为木质材料,可采用真空吸盘进行抓取,根据目标外形结构和参数,吸盘呈多组侧边分布,确保吸盘接触区域有效可靠,每组吸盘之间横纵向距离可调以应对不同规格的板材或窗框,因为需要控制两个方向的自由度,普遍采用两个及以上的驱动装置,增加了执行机构的部署数量。根据以上分析和对机构运动学的研究,确定多尺寸吸盘运输机构的实行方案和结构布局,其核心采用双齿条配合杆机构所组成的运动系统,使用一个动力源完成两个方向上行程的扩大,结构紧凑且可靠,机构整体布局如图2所示。多尺寸吸盘运输机构主要由纵向延伸机构、真空吸盘、吸盘支撑架、升降气缸、运输机架、圆轴杆、真空发生器、齿轮、铰链销轴、行程开关、支撑杆架、驱动电机、支撑连杆、横向延伸机构、传动杆件、齿条、齿条底架构成。本样机基于画图法初步确定运输元件中的杆件规格,所设计的设备能使吸盘横向跨距范围在500 mm至1 000 mm左右,纵向跨距范围在600 mm至1 600 mm左右,可通过改变传动杆件尺寸来获得更大或更小的跨距,且杆件加工更换方便,也是本设备的优点之一。

多尺寸吸盘运输机构具体结构:利用真空吸盘抓取目标,真空吸盘以每十个为一组固定在吸盘支撑架上。横纵向延伸机构都包含有导轨滑块以及安装座,吸盘支撑架依靠两端固装滑块能在纵向延伸机构区域内往复移动,纵向延伸机构的工作是在横向延伸机构上进行的,横向延伸机构是对齿条运动起导向稳定作用,齿条安装在齿条底架上并与中心齿轮啮合,其齿条底架两边分别固定在两滑块上,以驱动电机带动中心齿轮作为动力源驱动齿条进给,带动滑块在导轨上移动,实现齿条在横向延伸机构区域内往复移动。这样的装置各设有两组并呈对称分布,由两齿条对称布置形成双齿条反向机构,中心齿轮为同一动力源,以此扩大横向行程范围;纵向延伸机构同样分布有两组,两组吸盘之间的距离影响纵向行程范围,以传动杆件传递动力驱使吸盘支撑架在纵向延伸机构内移动,从而改变两组吸盘之间的距离;两组吸盘的纵向运动是同步的,方向是相反的,在吸盘支撑架和齿条底架中部均安装有铰链销轴以此连接传动杆件。两横向延伸机构以4个带螺纹的圆轴杆进行轴孔配合连接,确定相对位置,4个圆轴杆上安装有支撑连杆,基于吊桥结构将整个运输机构固定在运输机架上,驱动电机同样固定在运输机架上,升降气缸可控制整个机构作上下移动。若需进行长远距离或多方位输送,可在本架构上部署相应的自由度进给部件即可。

1.2 多尺寸吸盘运输机构的工作原理

多尺寸吸盘运输机构采用驱动电机带动中心齿轮旋转,经齿轮齿条啮合传动使两互相平行的齿条同步反向运动。两齿条运动同时还会通过齿条底架上的铰链销轴带动两边传动杆件按照指定轨迹运动,类似于曲柄滑块机构的传动方式进而将力传递给吸盘支撑架使吸盘沿纵向移动,齿条的运动能使吸盘沿横向移动,用一个动力源同时实现了吸盘的横纵向位移,齿条移动和吸盘支撑架的移动均通过导轨滑块进行引导和支撑,具备一定的尺寸精度和形位精度,同时在导轨两侧布置有行程开关确保运动安全可靠。在确定目标工件外形尺寸后,驱动电机旋转指定角度,两边吸盘横向和纵向的位移距离同时也被确定,通过升降气缸使吸盘贴紧工件,利用真空发生器使吸盘内部形成压差进而对工件进行抓取运输[4]。

图2 多尺寸吸盘运输机构结构布局1.纵向延伸机构 2.真空吸盘 3.吸盘支撑架 4.升降气缸 5.运输机架 6.圆轴杆 7.真空发生器 8.中心齿轮 9.铰链销轴10.行程开关 11.支撑杆架 12.驱动电机 13.支撑连杆 14.横向延伸机构 15.传动杆件 16.齿条 17.齿条底架

2 多尺寸吸盘运输机构传动杆件的运动分析

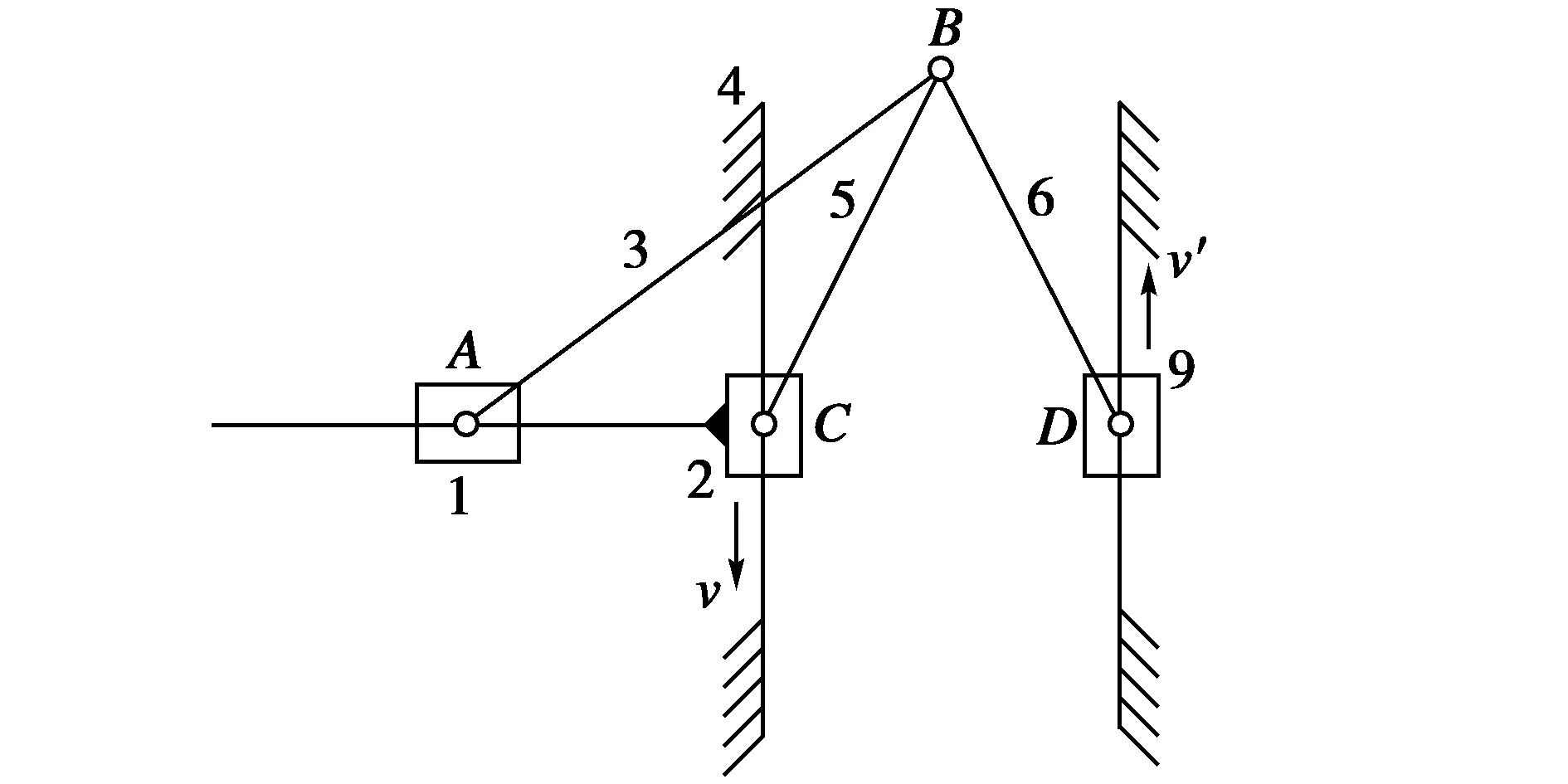

多个传动杆件所组成的传动系统是多尺寸吸盘运输机构设计的核心重点,传动系统的设计优劣关系到能否有效实现吸盘在双方位的同步进给运动和产品的多尺寸变化调节,分析机构传动系统的运动特性[5],首先要建立相关数学模型,运输机构传动杆系统简图如图3所示。

图3 运输机构传动杆件系统简图

数字代表相关元件,字母代表各元件之间铰接点。因元件1、2、3、5、6与元件7、8、9、10、11规格相同且中心对称,运动机理一致,因此可将系统划分为两部分,取其中左传动杆件部分进行分析如图4所示。

图4 左传动杆件系统简图

该系统自由度为:

F=3n-2PL-PH=18-16=2

(1)

式中:n为活动元件数量;PL为低副数量;PH为高副数量。

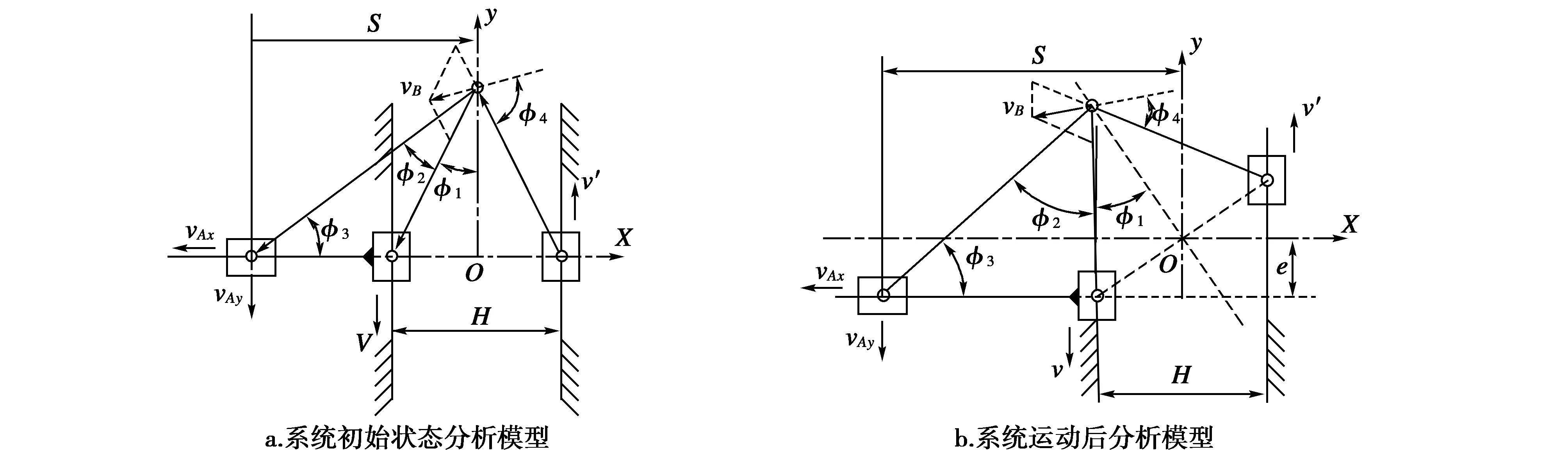

系统自由度为2与两主动元件2和9对应,故系统有确定的相对运动,元件1的运动特性也随主动元件的运动而被确定。分别建立系统运动前后数学模型进行分析,其模型分析图如图5所示。

图5 系统分析模型

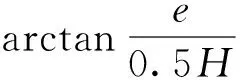

图5(b)中是基于作图法在主动元件2和9分别进给e直线距离所得到的系统运动状态,H代表两主动元件之间距离,在实际机构中为中心齿轮分度圆直径值,取齿轮中心为O点建立坐标系,S为元件1的x向位移,y向位移为e,分别对应机构中吸盘离齿轮中心的纵向和横向距离。在实际运动中,铰接点B的运动轨迹不能过大,且B点运动状态关系到元件1的运动变化,因此需要对元件1和B点的运动作重点分析,研究其中的运动关系。取元件5和6形成的二分之一夹角为φ1,元件3和5形成的夹角为φ2,元件3和2的水平夹角定义为φ3,将B点运动方向与元件6组成的锐角作为φ4。模型关系满足:

(2)

式中:l3、l5代表元件3和5的长度。

x向位移与y向位移基本约束条件:

(3)

角度与y向位移关系为:

(4)

(5)

各角度关系为:

(6)

(7)

(8)

其中a、b、t均为y向位移e的关系函数,x向位移S随y向位移e的变化而改变,有对应实数解。

分析B点运动,其中φ4角决定着B点运动方向,根据矢量运算:

(9)

式中:DB、BC为沿该方向的运动矢量大小,速度V和V′为双齿条运动速度,大小相同,方向相反,将速度带入DB和BC中抵消可得:

(10)

再根据式(4)中φ1与e的函数关系带入式(10)求得φ4。

将本样机初步设计参数带入上式进行计算,初步设计参数见表2,求得滑块元件1初始距离S为322.5 mm,运动后x向位移S为773.64 mm,φ1为38.42°,φ2为71.01°,φ3为48.78°,φ4为19.13°,t为68.21°。滑块元件1向外侧进给,B点自西逐渐偏南运动。

表2 传动系统初步设计参数

3 基于ADAMS的多尺寸吸盘运输机构运动分析

为了提高多尺寸吸盘运输机构设计可靠性,借助ADAMS软件强大的运动学分析功能对运输系统求解[6-7],可视化机构工作过程,得到关键杆件和吸盘的运动曲线并进行分析,验证系统模型的构造和结构设计合理性。

3.1 机构系统模型简化与约束添加

鉴于多尺寸吸盘运输机构整体结构较为复杂,可利用简化模型方法进行模拟仿真[8]。根据上述运输系统的分析模型,在ADAMS软件基础建模模块中建立简化模型,并依照多尺寸吸盘运输机构的材料来设置模型材料,模型零部件均采用金属材料,选用Q235结构钢进行分析,按照机构的运动副装配关系依次添加各元件之间的连接类型,其中吸盘(元件1)的纵向运动是相对与齿条(元件2)进行的,因此在施加吸盘x向移动副时应选择齿条作为相对运动物体,为了使设备工作时的可视化效果更加完备,将包括两组吸盘在内的整个系统进行运动仿真,其总体简化模型与添加约束如图6所示。共计16个约束,包含4个移动副和12个转动副,对两齿条(元件2和9)之间的移动副添加耦合运动,速比为-1,模拟双齿条在同一齿轮啮合传动下的运动。

3.2 多尺寸吸盘运输机构运动仿真分析

对两齿条添加初始位移或初始速度,对整个模型求解。在求解前先对多尺寸吸盘运输机构的虚拟样机模型做以下三种假设便于研究分析[9]:一是忽略机构之间的装配间隙和误差;二是忽略系统运动时各元件之间接触阻力的影响;三是假定系统运动时速度不随时间变化而变化。求解后得到吸盘和B点的运动轨迹以及曲线图,吸盘与B点的运动轨迹和系统运动前后状态如图7所示,由轨迹可得知该样机模型在齿条进给途中,吸盘在x向呈往复运动,和B点运动轨迹类似,参照上述式(9),在该系统设计中改变杆件长度或改变布置角度来控制B点运动方向,可设计B点运动轨迹使吸盘的运动变换为单向运动或周期往复运动,根据工程实际提供更多的尺寸搭配和尺寸调节,系统运动状态变换多样且变换成本低。

图6 ADAMS简化模型和约束添加

图7 吸盘与B 点的运动轨迹

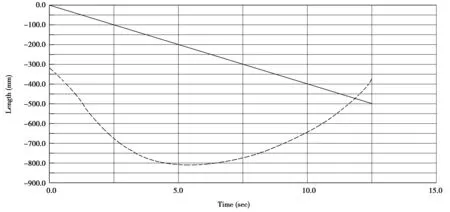

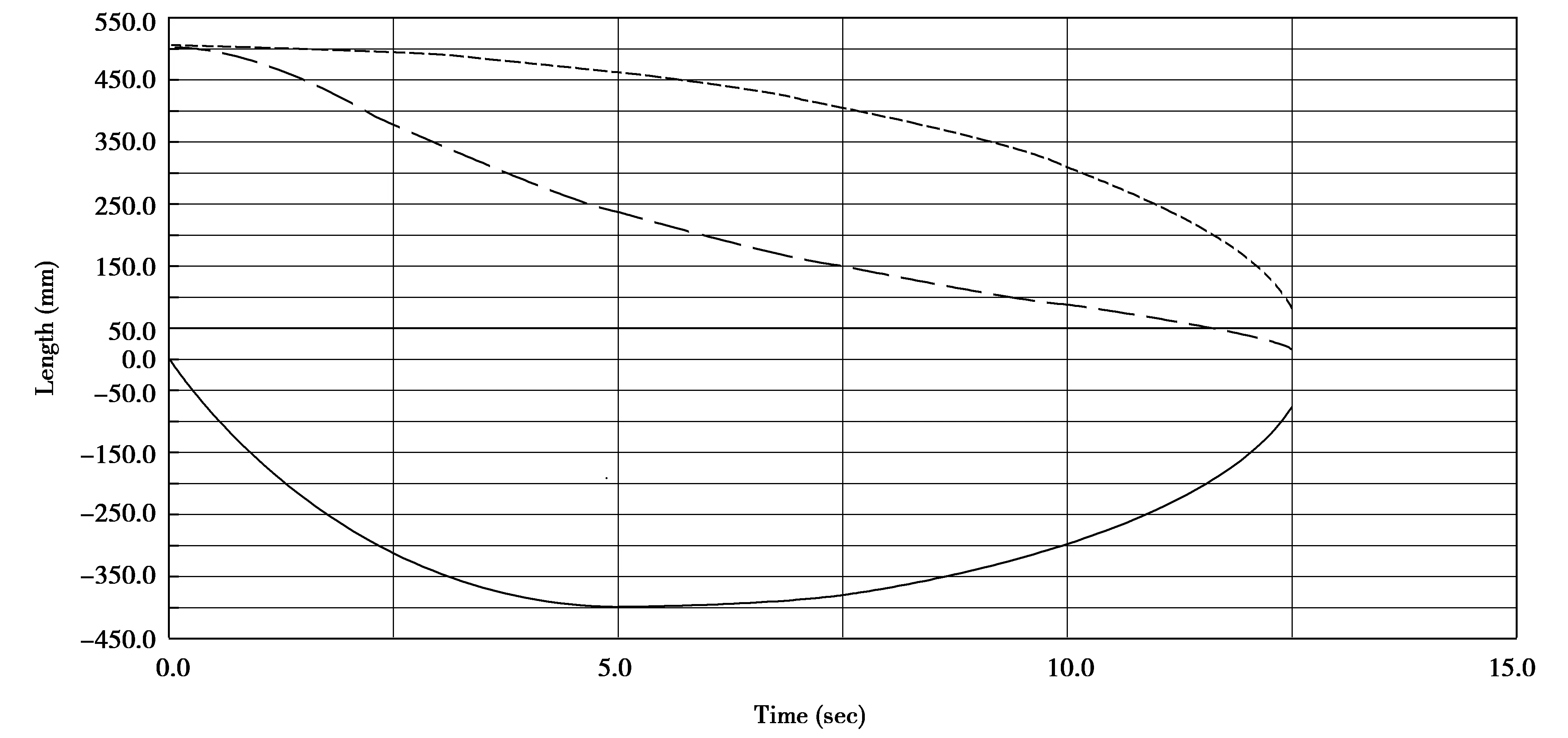

吸盘的横纵向位移曲线图如图8所示,其中直线代表吸盘的横向位移(y向位移),也同为齿条的运动曲线,虚线代表吸盘的纵向位移(x向位移)。从图中可以看出7.5 s时吸盘横向位移为300 mm,所对应的纵向位移值为772.2 mm,初始位移为320 mm,与上述理论研究所得结果几乎一致,可视作多尺寸吸盘运输机构的结构设计和运输系统的构建是合理的。以传动系统初步设计参数为例,根据位移图得知该多尺寸吸盘运输机构单侧吸盘纵向最大位移量为808.9 mm,最小位移为320 mm,因此纵向最大跨距为1 617.8 mm,最小跨距为640 mm,机构横向最大跨距为1 000 mm,结合吸盘布局可满足对不同尺寸规格的产品进行抓取运输,实现了设计目的及意义。

B点的位移特性如图9所示,红色实线代表x向位移,蓝色虚线代表y向位移,红色虚线代表幅值变化。由图可看出幅值随齿条行程增大而减小,位移曲线总体较为平缓,对比吸盘位移图两方向曲线曲率近似,B点x向最大位移为401.4 mm,超过了中心齿轮直径和单侧吸盘最小位移量,因此在设计时需考虑B点铰链销轴在运动时的位置是否产生碰撞干涉,需避免该类问题发生。

图8 吸盘的横纵向位移曲线图

图9 B点的位移特性

4 结论

基于板材和窗框这样的木制产品其尺寸规格逐渐多样化的现状,设计了一种多尺寸吸盘运输机构。对多尺寸吸盘运输机构进行了运动分析以及理论计算,对机构运输系统建立了数学模型,完成了机构的整体布局,利用ADAMS软件对该机构运输系统进行了运动仿真,证实了系统的构建合理,确保了机构设计可靠,从求解结果中直观地获得了吸盘和关键铰接销轴的运动轨迹以及位移状态,并求解出该机构纵向最大跨距为1 617.8 mm,最小跨距为640 mm,机构横向最大跨距为1 000 mm,满足设计需求。对比现有的运输设备,该机构具备可调尺寸范围广、结构紧凑、变换成本低、适应性强等优点,对于多尺寸规格的木制产品运输设备的研究具有较大的意义。