沙特装配式拱桥拱圈预制拼装工艺及综合成本分析

2022-05-07穆文飞

穆文飞

(中铁十八局集团天津国际分公司,天津300222)

为了通行和既有管道需要,高速公路沿线会设置一定的桥梁、涵洞。目前高速公路建设中,拱桥结构形式常规做法是采用现浇施工,但现浇施工的工序比较复杂,施工速度慢,模板制作安装及人工费成本高,这些都不利于安全质量管控,也容易制约工期[1]。

为秉承高速公路建设标准化要求,一些高速公路项目提出标准化设计、装配式预制、装配式安装新理念,将全线拱桥进行高标准集约化管理,对拱桥拱圈等构件集中预制,然后依据工程实际,将装配式拱桥拱圈运输至项目现场后安装成型。装配式拱桥拱圈能有效解决现浇拱桥存在的通病[2]。

在沙特朱拜尔TS-8高速公路拱桥拱圈施工中,通过装配式拱桥拱圈施工,取得了提高涵洞工程质量、缩短拱桥施工工期、降低工程投入等成效,对于高速公路施工标准化起到了很好的示范作用。

1 工程概况

沙特朱拜尔TS-8 高速公路项目地处沙特东部城市朱拜尔范围内,是沿着朱拜尔工业区东西方向施工的一条城市主干线。该高速公路项目起始里程位于K10+000,终点里程位于K26+800。项目共有8 座预制拱桥,跨铁路线3 座、跨既有公路1座、跨既有管道4 座,总长587.25 m。预制拱桥最大跨径达25 m,最大径高10 m;最小跨径为10 m,最小径高3 m。预制拱桥实景见图1。

图1 预制拱桥实景

2 拱桥预制场建设方案

2.1 场地规划

预制场呈长方形布置,依次为钢筋加工区、拱圈预制区、拱圈存放区。钢筋加工和存放区面积为120 m2,拱圈预制区和养护区面积为4 215 m2,拱圈存放区面积为2 688 m2,存放区可根据实际需求进行增加。

2.2 场地布置

钢筋加工区一个,长15 m,宽8 m。靠围网一侧设置拱圈预制区、养护区和钢筋存储区,预制区、养护区长分别为154 m 和166 m,宽均为 13.8 m。中部设有养护水罐、集水罐及沉淀池。同时预制S4、S5、S6、S14、S7、S15 拱圈和涵洞的侧墙、盖板。存放区靠梁预制区一侧布置,长为336 m,宽均为8 m,能存放83 片拱圈和所有的涵洞。预制区和存放区之间设有6 m 宽道路,库房一侧设有20 m宽入口。

2.3 预制场养护和排水系统

预制场中部设置2 个20 m3的养护水罐,养护管沿围网布置,在预制区和养护区设置4 个管道接口,给水主管采用1 寸PVC 管,支管采用1/2寸PVC 管。预制场边缘、不同结构预制区及养护区设置宽约5 cm 的排水沟,用于收集养护时剩余的水,排水沟纵坡为0.2%,靠近预制区中部设置有沉淀池和20 m3集水罐。

2.4 场地建设

预制场地基础均采用C20 商品混凝土浇筑,浇筑时四周放置方木,浇筑厚度最小10 cm,要求场地水平高差±3 mm。钢筋加工棚的立柱和横梁用槽钢搭建,棚顶横向支撑采用钢管,间距1.5 m左右,屋顶坡度为2%。养护水罐平台用3 m 的脚手架搭建,长9.9 m,宽4.4 m,脚手架间距60 cm,平台四周采用钢管进行防护。底部基础在原地面上浇筑10 cm 厚混凝土。

3 拱圈节段标准化预制施工

通过拱圈节段进行标准化施工,以设计图纸为准。单个预制构件吊装重量小于34 t,外形尺寸满足公路运输条件。

3.1 预制拱圈工程量

预制拱圈共有1.5 m 和2 m 两种宽度。单片混凝土方量最小约为6.3 m3,最大约为13.5 m3。单片总量最小约为16 t,最大约为34 t。拱圈总预制数量为622 片,混凝土总方量预计6005 m3,钢筋总重量预计824 t。

3.2 预制计划

拱桥S2 和S5 计划各采用2 套钢模预制,每周计划各完成3 片,其余拱桥用1 套钢模预制,其中S7 和S15 共用1 套模板。每周计划各完成3 片。

根据拱圈和模板数量以及拱圈预制场地大小,计划每周预制S4 拱圈3 片,S5 拱圈6 片,S6 拱圈3 片,S7 或S15 拱圈3 片,S14 拱圈3 片,共计18 片/每周。S17A 和S17B 最后生产,预计最短生产时间为七个半月。

3.3 拱圈移动设备

因单片拱圈最大重量34 t,为满足规范要求和现场吊装需要,拟采用120 t 吊车和平板车进行移动拱圈。预制拱圈数量和重量统计见表1。

表1 预制拱圈数量和重量统计

3.4 拱圈预制

(1)模板安装:首先在浇筑区域的混凝土基础上进行全尺寸标记,然后进行底板安装。在提前绘制的轮廓内将底板模块组装到位。当每个底板模块均处于正确位置时,将其固定在混凝土底板上,并使其水平。以上均没有问题,可对底板下方的空隙进行灌浆。

(2)内模板安装:将最靠近拱冠部分内模面模块抬起,如有必要,进行调整,验证模具模块表面的垂直性,并将其与止动端(顶)连接,依次放置下一个模块。当所有模块都正确安装在底部放线上时,在垂直位置和连接中间,沿顶部从一端(支腿)向另一端(冠)拉一根绳子。根据图纸,沿管柱标记点,并验证所有相应的长度(与混凝土底板顶部下方绘制的长度相同),必要时进行调整。如无异常,将内表面模块锚入混凝土底板[3]。

(3)端模安装:继续将支腿平止端固定在内模面上,确保其垂直性,之后将端模连接在内模板上。

(4)外模板安装:将最靠近拱冠部分外模面模块抬起,如有必要,进行调整,验证模具模块表面的垂直性,并将其与制动端(顶)连接,依次放置下一个模块。把止动端(支腿)和最后一个模块有效连接。检查内外模面顶部是否处于同一水平线。模板类型见图2。

图2 模板类型

3.5 钢筋绑扎

根据批复的图纸进行钢筋绑扎,钢筋的搭接长度和间距应满足规范要求,钢筋表面防锈漆无损坏,如有损坏需喷漆修复。绑扎完后的钢筋通过报检后,用吊车调入模板内,调整钢筋位置,保证所有面保护层厚度与图纸相符,最后合上模板准备混凝土浇筑[4]。

3.6 混凝土浇筑

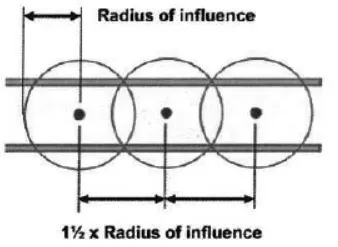

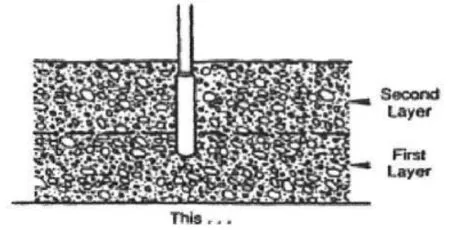

按照如下方式振捣:当混凝土浇筑时,需要立即进行振捣;振动棒进行垂直角度插入和撤出,切不可在混凝土中来回移动;在5 秒内插入和撤回振动棒;根据振动棒的规格,振捣距离应隔1.5 R(见图3),同时确保振捣影响整个区域。分层浇筑时,要求振动器的头部穿过下一层(见图4)。振捣时振捣棒尽量避免接触钢筋和模板[5]。

图3 振捣距离示意

图4 振捣深度示意

3.7 拱圈养护和存放

拱圈浇筑完成后,当混凝土强度达到16 MPa时,移动拱圈到养护区,同时进行下一片拱圈钢筋安装。在拱圈顶部放置滴管,用土工布及塑料薄膜进行细致而密实的包裹,并用细绳扎紧。养护7 天或者强度满足4/5,再移动到储存区域[6]。

养护后的拱圈移至存放区时在底部垫上10 cm的方木或槽钢,槽钢顶部铺上废弃的竹胶板,拱圈按纵向间距1 m,横向间距0.5 m 存放。

4 拱圈安装计划

根据现场实际情况,结构安装顺序为:S4 →S14 →S5 →S7 →S6 →S17A →S17B →S15。安装计划见表2。

表2 拱圈安装计划

4.1 拱圈运输

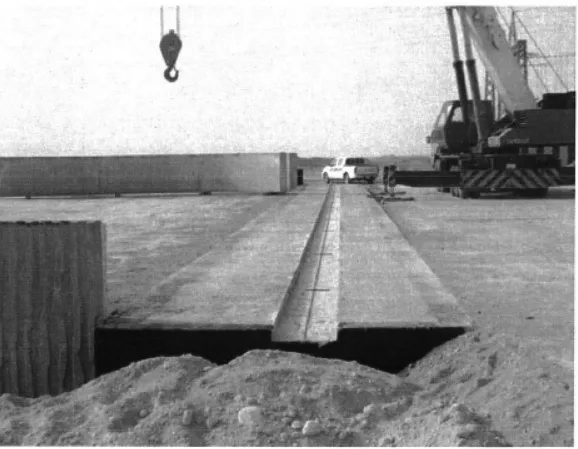

用吊装工具固定在拱圈上,同时在拖车上放置2 m 间距的方木或者用间距1 m、厚至少15 mm的橡胶垫板代替,再用龙门吊将拱圈吊至拖车上。拱圈运送示意见图5。

图5 拱圈运送示意

4.2 标记

确认两侧基础标高差小于5 mm 后,在基础槽内画出中心线(见图6),同样预制拱圈的底部也做好中心线标记(见图7)。

图6 基础槽中心线示意

图7 预制拱圈底部中心线试

4.3 垫板安装

在拱圈基础槽内放置厚30 mm、长0.4 m 的垫板,板的位置位于相邻拱圈中间。

4.4 拱圈吊装

拱圈放置地上后,安装好吊装工具,将拱圈慢慢翻转。把吊装锚板锚固在预制拱圈预留孔上,两根钢丝绳连接在吊装锚板上,用吊车把半拱圈吊装到基础凹槽水平板上,拱圈底部中心线与基础槽中心线基本对齐。依据同样方式,通过另一台吊车将半拱圈小心吊装至基础槽内,同样对好中心线(见图8)。拱圈对齐调整时吊车保持吊着50%的拱圈自重,在拱圈两侧打入木楔对拱圈进行调整,直到拱圈基础的中心线与基础槽的中心线对齐(见图9)。对齐中心线后用16 mm 拉杆穿过拱圈上预留孔进行锚固(仅S4 和S6),按照同样方法进行剩余拱圈吊装。完成吊装和检查后在木楔两边插入泡沫塑料,灌入强度不少于40 MPa非收缩砂浆,直到砂浆达到强度后移除木楔,再用同样的砂浆填充[7]。

图8 拱圈吊装

图9 中心线对齐示意

4.5 拱圈防水安装

相邻拱圈的缝隙用直径25 mm 的泡沫圆棒填充,再贴上宽25 cm 的防水材料。拱圈冠梁浇筑完成后也用直径25 mm 的泡沫圆棒填充,冠梁之间用20 mm 厚可压缩填充板填充。拱圈与土接触面先涂上底漆,再贴上1.5 mm 厚防水膜,防水膜搭接长度不小于7.5 cm,保证与拱圈表面紧贴,最后在防水膜外部贴上保护板。需要安装MSE 墙的拱圈待其安装完成后再做防水[8]。

4.6 冠梁浇筑

待两侧回填与拱顶相平时开始冠梁钢筋绑扎,用300 mm 高的钢模进行混凝土浇筑。混凝土养护完成后进行冠梁的防水(参考拱圈细部图)。

4.7 拱圈区域回填

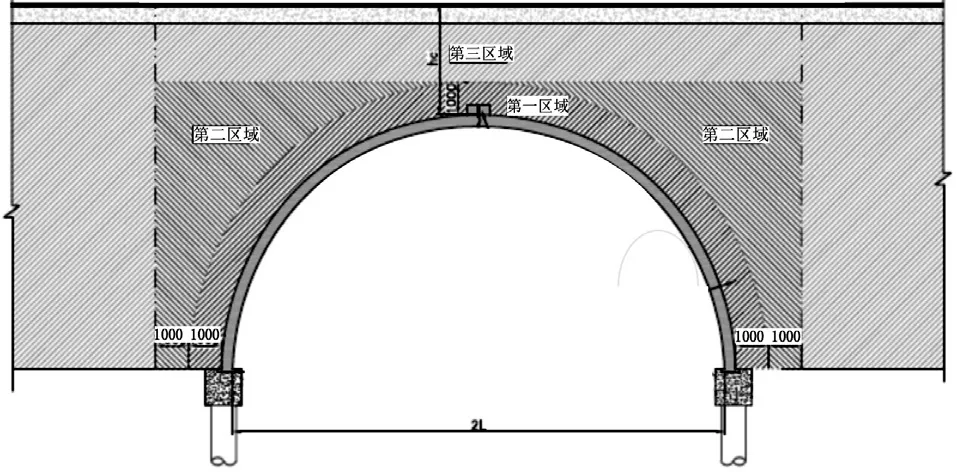

拱圈回填区域划分见图10,第一个区域距离拱圈1 m,第二区域是离拱脚1-2 m、离拱顶1 m的垂直区域,其余为第三区域。

图10 拱圈回填区域划分示意

第一区域回填材料要求: 容重,18 kN/m³≤G ≤20 kN/m³ ;内摩擦角,ψ ≥ 36°;NP非塑性材料,通过筛75 mm 处的=100%,通过0.075 mm 筛的≤5% ;均匀系数,Cu=D60/D10 ≥4;压实设备重量不超1.5 t,回填厚度按规范要求,压实度要求达到95%。第二区域回填材料要求:容重,18 kN/m³ ≤ G ≤20 kN/m³ ;内摩擦角,ψ ≥ 36°;塑性指数≤ 6% ;通过筛75 mm 处的材料=100%,通过0.075 mm 筛的≤15%,均匀系数,Cu=D60/D10 ≥4,静态滚筒辊进行压实。第三区域回填材料要求:容重,18 kN/m³≤G ≤20 kN/m³ ;内摩擦角,ψ ≥32°,振动滚筒式压路机压实[9]。

5 现浇工艺与装配式综合对比

5.1 成本对比

相同工况下,对相同跨度、相同长度的拱桥(涵长25 m)现浇工艺和装配式建筑安装直接费用进行统计(见表3)。其中材料费和人工费明显降低,尽管机械费有所提高,但总费用节省757636.39-676207.84=81428.55 元(按照2018 年材料和人工单价编制,汇率1.75,1 里亚尔≈1.75 元),工程投资可节约10.75%左右。

表3 S17A 拱桥拱圈现浇工艺与预制装配式涵洞费用对比

5.2 质量对比

常规拱桥施工技术涉及区域较广,为提高施工效率,通常把不同施工区的拱桥交给不同施工组进行同时施工。各个施工组的经验和水平存在差异,而且线路点多分散,管理难度大,模板、脚手架、施工人员均由各组解决,如果模板质量良莠不齐,就会影响工程整体质量[10]。

沙特朱拜尔TS-8 高速公路拱桥是集约化施工,预制拱圈的模板、钢筋和混凝土均通过标准化、工厂化、流程化统一集中加工预制,构造物保护层、混凝土浇筑养生都通过标准化施工管理,确保了工程的抗拉强度、抗压强度等符合要求。此外,拱桥预制拱圈通过集中施工,确保了内外质量和线型,特别是外观质量色泽统一,没有蜂窝麻面和变形鼓包等质量通病,保证拱桥内实外美,有效规避了现浇拱桥施工面广分散等问题。

5.3 进度对比

拱桥拱圈的传统施工方法是将拱圈分成若干段依次进行施工,需要搭设脚手架、拱圈模板施工、钢筋绑扎、混凝土浇筑等,周期一般在1 个月以上。

而拱桥拱圈装配式施工是将拱圈在加工预制区集中预制,施工只做拱桥基础。拱桥基础施工完成后,装配式构件运到现场,最快3 日可完成一座拱桥的拼装施工,大大提高了施工效率。

通过综合对比分析,拱桥拱圈施工工效明显提升,极大节约施工工期,在特殊地形气候施工条件下具有较强优势,具备全天候预制施工能力,且快速施工可减少对路基施工的干扰。

6 结语

沙特朱拜尔TS-8 高速公路拱桥工厂化、 集成化、规模化的装配式施工,在特定加工预制区通过标准的施工流程集中统一预制成品后,再运送到施工一线进行组合拼装,形成流水化、标准化、机械化施工模式,具有质量稳定有保障、节约施工周期、工艺先进等优点,提高了施工效率和工程质量,体现了集约化优越性。