大跨径混凝土钢管拱桥梁顶推施工技术研究

2022-05-07杨小强

杨小强

(中铁十八局集团第二工程有限公司,河北 唐山 063000)

上承式钢管混凝土钢管拱桥凭借跨越距离大、便于作业、承载力强、占地空间小、作业装配式、精细化、数字化、工厂化的优势,愈来愈得到广泛应用。本文以国内首座高铁上承式钢管混凝土钢管拱桥--成(都)贵(州)高铁西溪河大桥作为研究对象,在钢管拱桥墩立柱上开展钢箱梁施工,通过对步履法顶推和拖拉式多点连续顶推法(简称拖拉法)两种不同顶推方案开展综合比选,依据工程实际,在确保质量以及安全的前提下,选择更便捷、更高效、更经济的拖拉法顶推作为施工技术应用[1]。

拖拉法通常借助张拉千斤顶对钢绞线开展牵拉,在桥墩顶配制的滑道上将每段箱梁水平拖动滑移后使其各就各位[2]。在西溪河大桥钢管拱上箱梁顶推施工时,桥墩立柱较高大,且易受牵拉破坏,钢管拱圈如果偏压会导致不均匀变形。结合西溪河大桥项目实际,通过在钢管拱圈偶数号桥墩立柱最底部拱圈串联钢绞线并对称预加拉力,可以有效控制钢管拱上桥墩水平位移;为克服钢管拱圈受偏压变形出现不对称的状况,采取在钢管拱圈上开展对称斜拉钢绞线,有效控制钢管拱圈竖向位移,确保顶推时钢管拱圈不产生变形。施工时严格实时监控,确保顶推施工符合设计精度要求,桥梁建设安全有效推进。

1 工程概况

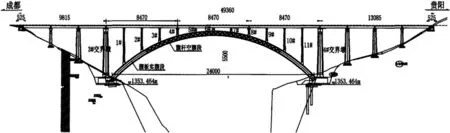

成贵高铁西溪河大桥是一座钢管混凝土提篮拱桥,横跨西溪河大河谷,施工条件差,总长约493.70 m,大桥桥面到河面高差约261 m,孔跨度为4×32.7 m +240 m +3×32.7 m,两侧为简支箱梁,中间桥梁为主跨度240 m 的承式钢管混凝土提篮钢管拱桥,左右线间距4.6 m。其极不对称“双向水平转体”技术非常“高精尖”,西溪河大桥实景见图1。

图1 西溪河大桥实景

西溪河大桥钢梁在工厂开展钢梁板节段加工后运至现场进行拼装,然后对钢梁开展喷漆等防腐施工和拆除临时支架。

大桥桥面到河面高差约261 m,施工环境极为复杂,在深谷上空开展高空作业非常危险。钢管拱上部是比较柔性的桥墩立柱,不能抵御侧移力,这也是开展梁顶推施工难点。另外钢管拱圈刚性不强,在开展顶推时易受偏压,影响桥梁性能发挥,需要进行重点分析研究。

2 顶推方案优化比选

当桥梁施工环境比较特殊,无法通过满堂支架法开展施工的客观条件下,顶推法是一种较好的施工技术。成贵高铁西溪河大桥关键点是上承式钢管混凝土提篮拱桥主桥,常规的顶推法施工通常单独配置钢导梁,但无论是临时墩还是导梁,在后期拆除时均费时费力,且属超高空作业,危险性非常大。为降低超高空作业风险,确保施工安全,降低后期拆除工作量,该项目不再单独设置导梁和临时墩。

顶推施工工艺常见有步履式顶推和拖拉式顶推,在不同环境下各自优势不同。结合实际,从安装顶推设备、受力状况及费用情况三方面开展比选和论证。

2.1 顶推设备安装

(1)步履式顶推施工:该工艺的施工设备运行系统通常由顶推数控系统、机械升降前进系统以及液压驱动系统三部分构成。与拖拉式顶推工艺相比,步履式顶推工艺设备必须同时具备顶升及水平顶进两种功能,同时还必须具有竖向顶进和水平顶进协调性和及时纠偏功能。若采用步履式顶推,则需要在多个支点布置设备,另外配置的同步控制装置也务必能覆盖所有顶推设备。如此操作会极大增加设备倒运、更换和重新连接调试等繁琐步骤,增加设备安装和施工繁琐性。步履式顶推施工工艺通常应用于顶推距离不长,规模小的工程[3]。

(2)拖拉式顶推施工:通过多台连续千斤顶,借助多个反力墩进行布置,再通过多束预应力钢绞线进行传动,在滑道梁与梁底之间展开滑板更换,从而完成连续性的顶推步骤。拖拉法顶推施工工艺通常应用于结构庞大、支撑点数量较多、精度要求高的施工项目[4]。

本工程属于超级工程,梁体结构超大,所以把拖拉法顶推工艺作为首选。由于本桥梁箱梁质量较大,用千斤顶代替传统的卷扬机,确保最好的顶推精度及效果。

2.2 受力状况

步履式顶推施工工艺实际施用时,需将箱梁反复托起和放下。与此同时,千斤顶将巨大的顶升力和临时墩巨大的支撑反力传递至箱梁底部区域。千斤顶进行顶推时,箱梁的支撑位置在竖向千斤顶与临时墩垫梁上反复、来回进行切换。而拖拉法顶推工艺在梁体进行顶推时,尽管支点位置存在一定变化,但没有步履式顶推法的反复顶起、落下状况,受力更为平缓,所以更具受力优势[5]。

2.3 费用情况

步履式顶推施工工艺由于所需施工设备、同步控制系统等数量庞大,导致造价昂贵,而拖拉法顶推施工工艺尽管需要配备一些临时设备,但设备总量和设备总体造价与之相比要便宜得多[6]。

结合工程实际,最终选用拖拉法顶推施工工艺。它不仅顶推距离长,而且施工设备简单,场地不用太大,可降低成本。

3 减少墩立柱水平位移和防止拱圈变形关键技术

西溪河钢管混凝土钢管拱桥拱上一共有11 个桥墩立柱,从贵阳到成都方向顺序是11 号 — 1 号桥墩立柱,西溪河大桥结构设计布置示意见图2。其中1、11 号柱高约40 m,2、10 号柱高约24 m,3、9 号柱高约13 m,4、8 号柱高约6 m,5、6、7 号墩立柱和盖梁采取一体化设计。由于钢管拱上桥墩立柱高度较高,因此抗水平力性能不强,故用钢绞线把较高的桥墩立柱与其他桥墩连接后开展预张拉。各桥墩立柱的预张拉力要求小于水平力承载功能。借助钢绞线将3 号主墩与1、2 号桥墩立柱串联后进行预张拉,将8 号主墩与9、10、11号桥墩立柱串联后进行预张拉。

图2 西溪河大桥结构设计布置示意

被顶推的钢箱梁通过钢管拱进程中,为不影响大桥成型后的线形,对钢管拱圈的竖向位移有效控制,削弱因顶推导致对钢管拱圈的不对称偏压影响。在钢管拱上的梁体被拖拉到钢管拱上的桥墩立柱前,借助钢绞线对偶数立柱墩底进行预张拉,从而实现对钢管拱圈偏压变形的有效控制。

3.1 Midas/Civil 构建有限元模型

借助Midas/Civil 空间有限元分析软件构建交界墩及钢管拱上桥墩立柱三维有限元模型,通过模拟钢绞线预加拉力,对整个顶推过程开展模拟分析。

3.2 桥墩立柱有限元研究分析

大桥钢管拱上桥墩立柱在结构自重、张拉力、大桥钢箱梁重量以及最大水平顶推力(250 t 钢箱梁被顶推到最大悬臂状态时的顶推力)综合作用下,大桥钢管拱上1、2、3 号以及8、9、10、11号桥墩立柱水平位移情况和桥墩立柱应力分布情况由图3 可见。

对图3 进行分析研究可得:

图3A 中3、2、1 号桥立柱墩顶位移依次是5 mm、15 mm 和21 mm,均不大于22 mm,符合设计规范。由此可见3 号交界墩与钢管拱上1、2 号桥墩立柱通过钢绞线连接并张拉的形式,可以极大提升钢管拱上部墩立柱防变形功能,有效降低钢管拱上柔性墩水平位移。

图3B 中(为便于观测,对K 形撑进行消隐),3、2、1 号桥墩立柱受拉区应力依次是+0.6 MPa、-0.15 MPa、-2 MPa,受压区应力依次是-2.8 MPa、-3.2 MPa、-2.2 MPa。3 号桥墩立柱最底部出现最大拉应力为+0.6 MPa,说明钢管拱上桥墩立柱混凝土应力未超出规范,未超过C40 混凝土极限拉应力值1.72 MPa。

图3C 中,钢管拱上11、10、9 号立柱墩顶位移依次是13.5 mm、15.5 mm、5.2mm, 均未超22 mm,满足规范要求。证明顶推控制工艺破解了钢管拱上柔性墩防水平变形功能不强、容易被拉裂破坏的瓶颈。

图3 箱梁顶推最不利位置、钢管拱上桥墩立柱水平位移及应力分布示意

图3D 中(为便于观测,对K 形撑进行消隐),钢管拱上11、10、9 号受拉区应力依次是-1.4 MPa、+0.6 MPa、+1.0 MPa,受压区应力依次是-2.8 MPa、-3.6 MPa、-3.2 MPa。9 号桥墩立柱底部出现最大拉应力1.0 MPa,小于1.72 MPa。顶推最不利阶段钢管拱上桥墩立柱混凝土应力未超出规范。

3.3 拱圈有限元研究分析

钢箱梁在顶推经过钢管拱时,钢管拱圈两侧如果不能同时受力,就会产生不对称偏压,引起钢管拱圈两侧产生不对称变形,严重破坏成桥的线形质量[7]。为减少对钢管拱圈不对称偏压,通过科学研判,钢管拱上箱梁还未被拖拉到钢管拱上桥墩立柱时,借助钢绞线对偶数立柱墩最下部进行预张拉,从而对钢管拱圈竖向位移进行有效限制。预埋件在4、3 号交界墩及10、8、4、2 号立柱墩底牢固埋设钢绞线,与拱圈10、8、4 以及2号桥立柱墩底钢绞线锚座进行有效连接,并在柱底进行150 t 的拉力预加。

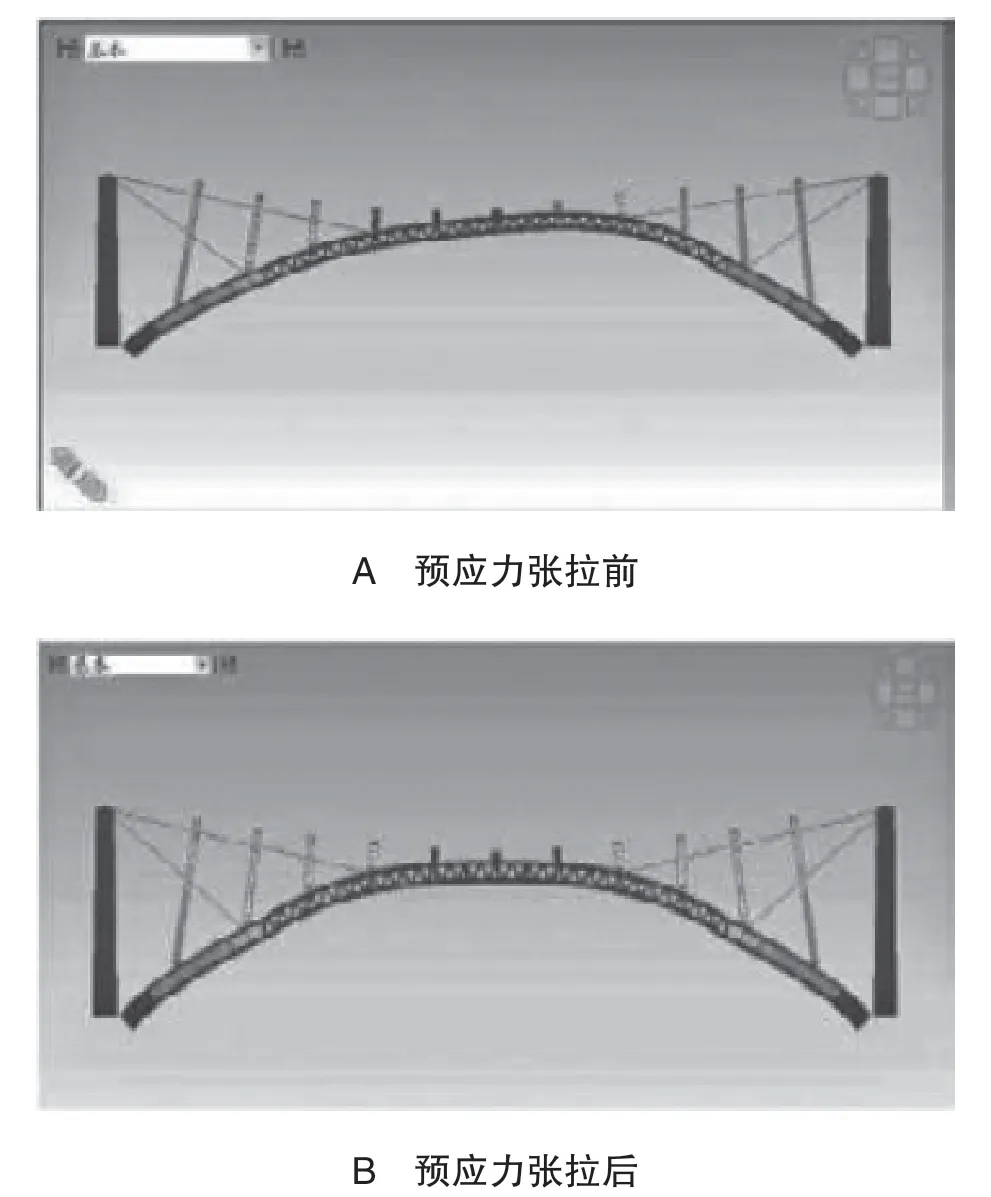

3 号交界墩半钢管拱受压后,在钢管拱圈自身荷载、桥墩立柱自身荷载、主梁受的压力综合影响下,预应力张拉前、后钢管拱圈偏压变形情况如图4 所示。

图4 预应力张拉前、后钢管拱圈偏压变形示意

由图4 可知,钢管拱圈在没有进行预张拉前,在偏压作用下,贵阳方向钢管拱圈11、10、9、8号桥墩立柱竖向位移依次是2.9 mm、7.01 mm、7.9 mm、11.9 mm,成都方向钢管拱圈4、3、2、1号桥墩立柱竖向位移依次是21.01 mm、16.01 mm、4.2 mm 和12.01 mm。贵阳方向竖向位移比成都方向要小,从而造成成都方向和贵阳方向的形变距离存在一定差距,尤其是钢管拱圈在临近3 号交界墩处的形变较大,然而钢管混凝土整体受力情况能够掌控,符合要求。进行预张拉后,贵阳方向在11、10、9、8 号桥墩立柱位置竖向位移依次是3.4 mm、9.7 mm、12.1 mm 和16 mm;成都方向钢管拱圈4、3、2、1 号桥墩立柱纵向位移向下依次是16 mm、12 mm、8.5 mm、3 mm。可见,钢管拱圈整体受压后,两侧对应位置的竖向位移大致相同。对钢绞线进行张拉后,两侧不存在偏压,攻克了顶推过程偏压导致钢管拱圈不对称变形,从而影响大桥建成后线形的瓶颈。

4 施工监控结果

为确保箱梁顶推时钢管拱圈、墩立柱的形变和受力符合设计规范,需要实时监测钢管拱圈竖向位移、钢管拱上桥墩立柱顶部位移和最底部应力。顶推时,同步进行实时监测后,发现钢管拱上桥墩立柱墩顶变形和柱墩最底部应力正常。充分说明此举措在确保安全施工的同时,使综合成本降低的同时,极大节约了施工工期。

5 结语

基于成贵高铁西溪河大桥施工实际,对步履法和拖拉法顶推施工技术进行比选,最终选用拖拉法顶推施工技术。为攻克钢管拱上柔性桥墩立柱刚度不强、易受外拉力破坏的难点,在钢管拱圈偶数号桥墩立柱最底部拱圈串联钢绞线对称预加拉力,有效减少了钢管拱上桥墩立柱水平位移,确保了成桥线形;为有效规避钢管拱圈因偏压严重变形,在钢管拱圈上进行对称斜拉钢绞线,并对拱圈竖向位移进行限制,确保顶推时钢管拱圈不发生变形。此外通过Midas/Civil 空间有限元分析软件建模验算、分析受力状况,通过有效监测,确保施工方案顺利实施。拖拉法顶推施工技术设备投入小,场地要求不大,无须大型施工机械,极大地节约了成本,确保了施工安全和质量。