隧道洞口偏压段斜交套拱施工技术及弹塑性数值模拟分析

2022-05-07何伟华

何伟华

(中铁十八局集团第五工程有限公司,天津 300459)

山区高速公路施工时为避免破坏隧洞周边环境和自然生态,洞口段应尽量规避大面积开挖,按照早进洞、零破坏、快成洞的原则施工。否则不仅破坏自然生态,而且增添隧道开挖及防护工程量,恢复隧道周边植被的成本也较大[1]。

石忠高速公路沿河傍山路段,其中某隧道为斜交、偏压隧道,根据其实际地形地貌及地质情况,按照“绿色环保、安全施工、美丽环境”的方针,经过施工工艺比选,最终选取斜交套拱配置大管棚提前支护施工技术,有效缩小了边、仰坡的开挖面积,不仅保护了隧道所在地的自然生态,而且加快了施工进度,降低了成本。工程采用三维数值模拟分析,验证了隧道洞口偏压段斜交套拱施工技术的设计参数和可行性,对类似工程提供一定参考。

1 工程地质概况

石忠高速公路某隧道左右线总长1 000 m,洞宽和洞高分别为11.32 m 和7.05 m,隧道设计成分离式双向四车道,进出口皆设计为端墙式,左洞与右洞坡度均为0.5%。隧道所在区域上表层为埋深很浅的残坡土积层,下面部分的基层岩石是粉砂岩等,结构是粉细粒,呈千枚薄层状形式构造,地质破碎,易引起滑坡和塌方。隧道口区域地下水大多是风化带孔隙裂隙水。

隧道左边洞口为很浅的覆盖土层,偏压现象十分显著,右边地处高边坡位置。为严格遵循零开挖、零破坏的绿色施工方针,对原植被尽量保护,防止大范围开挖,尽量降低边仰坡开挖高度,确保进洞安全,按照隧道洞口的实际地形地貌和地质情况,对三种进洞施工工艺进行比选,从而选择最佳工艺。

2 进洞施工工艺比选

2.1 半明半暗斜交进洞施工工艺

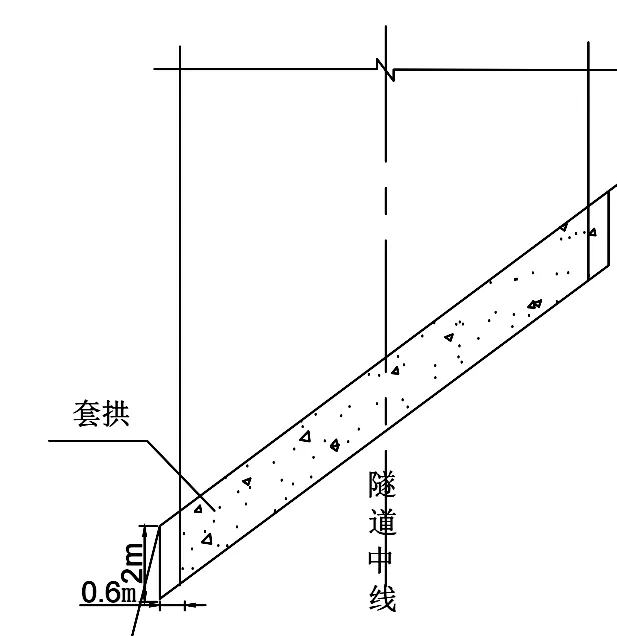

如果斜交偏压隧道洞口周边地形非常陡峭,将套拱进行梯形排列,对不存在围岩的位置,将套拱壁拱虚拟为围岩岩壁,通过正交方式将初支钢支撑布置好后,马上进行混凝土喷射支护。这种施工工艺能很好适应斜交进洞的地形地貌,规避了常规隧道进洞不当时出现边、仰坡开挖面积过大从而导致的环保问题和安全隐患,很好地保护了隧道周边特别是洞口段的自然生态(见图1)。但由于斜交地段的地层偏压力很大,衬砌结构受力不匀均,且套拱以及钢拱架都呈不规则断面设计,工艺繁琐,因而造价高昂[2]。

图1 半明半暗斜交进洞施工工艺

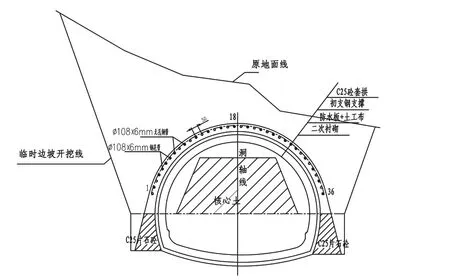

2.2 贴壁套拱斜交进洞施工工艺

当隧道进洞段围岩较为破碎、覆盖层很薄,而且山体和隧道斜交的角度较大、隧道穿越的山体非常陡峭时,可以采用贴壁套拱斜交进洞施工工艺。隧道开挖前先开挖路堑,提前保留3~5 m核心土,合理切槽洞口两侧,将钢拱架当成骨架开展套拱施工,保证与隧道口相接的套拱能顺利施工。采用预留核心土二台阶工法进行开挖和隧道支护工作。明洞也可以采用斜交方式,对周边自然环境进行生态修复(见图2)。该施工技术能有效降低周边边坡和仰坡的开挖范围,但由于斜交地段地层压力较大,且隧道衬砌结构受力体系十分复杂,通过暗挖方式进洞后,需要逐渐转移为隧道标准断面,因此隧道过渡段的施工十分困难[3]。

图2 贴壁套拱斜交进洞施工工艺

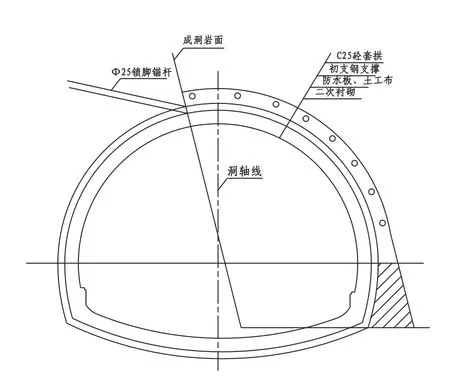

2.3 偏压套拱斜交进洞施工工艺

如果洞口所在区域十分陡峻,不仅斜交严重且出现严重偏压,在覆盖层薄且隧道一边落底、另外一边为高边坡硬质围岩的地质条件下,为平衡高边坡偏压,防止隧道失稳,可采取偏压套拱施工工艺。提前保留3~5 m 核心土,合理切槽洞口两侧,将钢拱架当成骨架开展套拱施工,保证与隧道口相接的套拱能顺利施工。为了与地形相协调,偏压套拱施工工艺的套拱按阶梯状布置,内侧山体按实际地形采取纵、横向方式进行预支护,外侧设置抗偏压耳墙(见图3)。首先进行隧洞掘进,同时对边侧墙进行浇筑,接着采取分阶开挖方式进洞。与此同时对套拱、边侧墙和初期支护展开闭合施工,形成比较坚固的支护闭环,然后再开展二次衬砌。该施工工艺能有效解决边坡、仰坡开挖过高产生的安全质量等隐患[4]。

表1 三种偏压隧道斜交进洞施工工艺对比

以上三种施工工艺的优劣对比如表l 所示。通过比选,最终选取偏压斜交套拱配置长大管棚提前支护进洞施工工艺。

3 斜交套拱施工关键点

3.1 偏压斜交套拱施工流程及关键控制技术

偏压斜交套拱施工流程:

(1)对洞口边仰坡开挖裸露部分及周边区域喷射混凝土(喷锚),过程为:测量→开挖明洞和边仰坡→锚杆布置→挂设钢筋网→通过湿喷混凝土进行全封闭。注意事项:隧道洞口开挖时必须首先设置好隧道上部截水沟并做好浆砌片石施工。施作时通过挖掘机开挖,人工配合刷坡,装载机配合装碴,通过自卸汽车将弃渣外运。每次防护的工作高度约2 m,不允许搭架施工,确保坡面平整。

(2)对外露段进行初支施工:将C25 混凝土和片石一起作为基础进行浇筑→架上钢拱架→通过吊模法湿喷C25 混凝土。

(3)套拱施工:钢筋绑扎→测量→导向管安装→模板安装→套拱浇筑C25 混凝土。注意事项:套管中心与隧道开挖轮廓线距离为0.45 m,应确保孔口管的位置固定,对钢筋间距进行适当调整。

(4)管棚施工:管棚钢管加工→搭钻孔平台→隧道钻孔→清孔处理→检验钻孔→沿拱部轮廓线钻进20 根长度2 000 cm、外直径10.8 cm 的导管作为管棚钢管并安装→管口封堵→隧道加压注浆。注意事项:钻孔平台必须稳定,避免钻孔时钻机出现不均匀震动、沉降、错位和倾斜,影响钻孔质量。注浆后借助6 cm 钢板封闭注浆孔,避免浆液顺着孔壁溢出,在孔口钢板处将进浆、排气管口进行焊接,遇特殊情况时浆液可添加早强剂。注浆压力范围设定在0.5~1.0 MPa。先通过低压力中流量进行注浆,再逐步提高压力。打开排气管直至冒出浓浆再将其关闭,确保最终压力保持在0.75 MPa。

(5)进洞开挖:隧道监测点布设→通过CD 法进行隧道施工→有效连接斜交套拱段钢拱架→隧道锚喷支护。注意事项:掘进时采取“缩短进尺、削弱爆破、加强支护、加密量测”的方针。

3.2 测量

隧道施工前选取无阻挡视觉效果好、测量便捷的点位预埋地表沉降观测点。隧道施工平面布置见图3,隧道ZK20+906 处横断面见图4, 隧道ZK20+910 处横断面见图5。

图3 隧道斜交套拱平面布置

图4 隧道ZK20+906 处横断面

图5 隧道ZK20+910 处横断面

4 有限元模型及参数

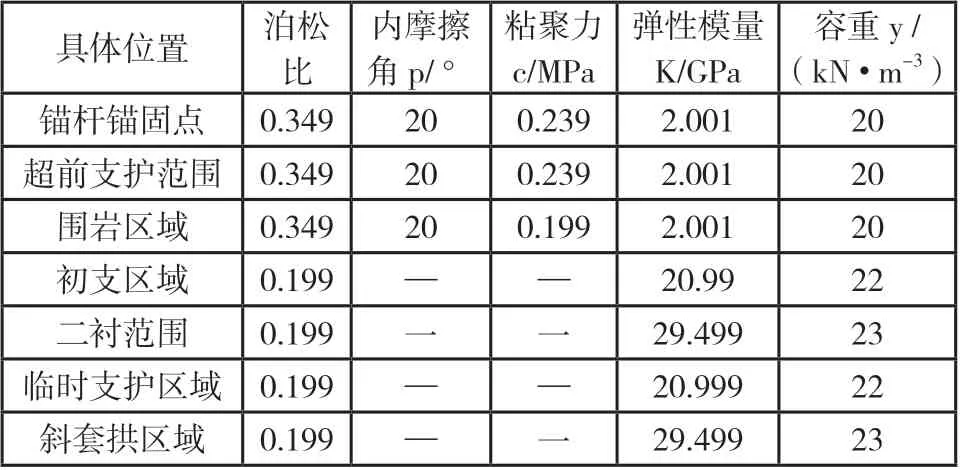

弹塑性数值模拟分析[5]中,坐标系Y 轴、X 轴、Z 轴依次为隧道垂直向上、水平向右、向前开挖方向。隧道有限元模型计算范围在Y 轴方向从底部朝下取3 倍高度,一直向上取至地表,X 轴方向单侧取3.5 倍隧道跨度,Z 轴方向沿隧道纵向取值为0.25 km(隧道围岩和支护结构物理力学参数见表2,计算模型见图6)。

图6 隧道整体网格、隧道斜套拱和支护衬砌网格示意

表2 隧道围岩和支护结构物理力学参数

依据德鲁克-普拉格(D-P)屈服原则开展研究。隧道洞口偏压段斜交套拱施工技术施工步骤模拟:(1)验算自重应力场;(2)斜套拱、超前支护及隧道右上台阶施工;(3)隧道右上台阶支护;(4)隧道右下台阶掘进和初支处理;(5)隧道左上台阶环形开挖和初支处理;(6)隧道左下台阶开挖及初支处理;(7)隧道二次衬砌。

5 数值模拟结果及分析

5.1 隧道围岩位移

从隧道围岩水平、垂直位移分析可得,隧道围岩水平位移极限值为1.25 mm,位于完成隧道二衬以后的右拱肩处。隧道施工过程中,围岩最大沉降量仅为3.3 mm,位于完成二衬后的隧道拱顶处;围岩最大纵向位移仅为1.37 mm,出现在完成二衬后隧道拱顶处。围岩位移相对模型的距离较小,证明采取该技术围岩比较稳定。必须确保斜套的刚度和强度比较大,防止拱顶出现沉降。

5.2 隧道围岩应力

从隧道围岩最后应力分布分析可得,隧道右上台阶结束初支后,处于右上台阶的拱脚处的承受极限拉应力仅为0.28 MPa。在结束二衬后,拱脚处极限压应力仅为2.56 MPa,均在规范之内,断定施作时围岩比较稳定。

5.3 围岩塑性区

从隧道施工围岩塑性区分布分析可得,隧道洞口段边墙位置的围岩塑性区已关联。为确保围岩安全,设计施工时必须对隧道边墙处初支刚度和强度进行加强,保证迅速有效进行初支[6]。

6 结语

通过模拟实践,总结出如下斜交套拱配置长大管棚提前支护进洞施工工艺特点。

①根据隧道洞口处具体地形地质情况,采用该技术能规避洞口段大范围开挖,施工工序较简单,造价不高,较为适合进洞施工,且有效保护了生态环境和山体稳定性,能降本增效。

②由弹塑性数值模拟分析可知,围岩的竖向位移比水平和纵向位移都大一些,但符合要求。隧道边墙部位围岩分布具备一定面积的塑性区,设计施工必须切实提高隧道边墙处的初期支护强度和刚度,遵循“缩短进尺、削弱爆破、提前支护”原则,确保隧道质量安全,避免山体滑坡。

③管棚超前支护作用明显。通过监测,证明套拱发挥了积极作用,确保了隧道施工的安全与质量。施工中隧道拱顶部位尽管存在拉应力,但未超出围岩的抗拉强度范围。在斜交进洞前必须配备套拱和管棚,从而有效降低对围岩的干扰。