轴流转桨式水轮机受油器密封改进探索

2022-05-07梁鹏翔

伍 槺,梁鹏翔

(国能大渡河检修安装有限公司,四川 乐山 614900)

受油器是水轮机的重要部件,其主要作用是将调速系统的压力油自固定油管引入到转动着的操作油管内,并将其传送至桨叶接力器,及时、有效地调整桨叶开度,从而使机组始终处在协联工况下运行。

铜街子水电站位于四川省乐山市沙湾区大渡河流域下游,电站总装机容量4×150 MW,水轮机为ZZD460-LH-850型轴流转桨式机组。所采用是结构最简单的三部浮动瓦结构受油器,受油器操作油管与装在发电机轴和水轮机轴内的上、下操作油管连为一体,形成了通油的3条油路。操作油管外管与主轴之间的油路,向上与受油器回油腔相通,再通过回油管与油压装置的集油箱相通;向下与转轮体内腔相通,以减小转轮体内只为润滑桨叶机构用的油的压力,同时使得转轮体内部保持一定的压力。内外操作油管之间所形成的两条油路分别与受油器的开启腔和关闭腔相通,用以向转轮体内接力器供油。机组运转时,上浮动瓦下平面经常受关闭腔油压的作用(上平面通回油),浮动顶在上压板上。当关闭腔来油时,中浮动瓦上平面受到的油压大,下平面受的油压小,将中浮动瓦顶靠在受油器体平面上;当开启腔来压力油时,下平面受的油压大,将中浮动瓦顶靠在上部压板上。当开启腔来油时,有部分油将从下浮动瓦与受油器操作油管的间隙中流入回油腔,此时下浮动瓦上平面经常受到开启腔油压的作用,被压靠在下托板上。上、中、下浮动瓦分别安装在受油器体中,运行时随着操作油管的转动进行移动[1]。通过在操作油管处设置浮动瓦密封件防止受油器出现漏油和喷油的现象。

2019-01-28日,铜街子14F机组在运行中发现受油器外罩处有油迹现象(如图1所示),进一步检查发现14F机组受油器上端盖靠-Y方向(如图2所示)在调整负荷时有一股操作油冒出。

图1 受油器外罩油迹图

图2 冒油情况图

同年2月4日铜站14F机组受油器在进行了处理后,2月25日运行中发现上端密封盖处有温度,经过运行人员用测温仪测量,最高温度为75℃,经过2 d观察,发现温度逐渐降低至正常温度45℃以下。检查发现上端盖处有一处密封条压条被挤出约10 mm。

同年3月1日,铜街子14F机组在运行中发现受油器外罩观察孔下方处有油迹现象,进一步检查发现14F机组受油器上端盖靠-Y靠-X方向调整负荷时有一股操作油冒出。发现是受油器上端盖密封压条损坏后,操作油从密封压条断裂处形成油流喷出。

目前机组改造后相继投入AGC运行,运行过程中机组调节频繁,受油器漏油量大大增加,压油泵启动频繁,油温升高、受油器频繁喷油,致使机组振动摆度明显增加。已经影响到水电机组压油装置的安全稳定运行,如何在现有的受油器基础上对受油器进行改进,减少漏油量已经成为了铜街子水电站的当务之急。

1 原因分析

1.1 受油器原有密封分析

铜街子水电站受油器结构含有旋转部件和固定部件,其中固定部件包括浮动瓦和支架。浮动瓦采用铜环迷宫结构,在受油器中有着对操作油管的运行起密封作用,防止高压油向外泄露和对运行中操作油管的开/关腔压力油进行隔离密封,防止两腔高压油互窜的两个重要功能。浮动瓦的密封原理是操作油管和浮动瓦之间存在配合间隙,当机组运行的时候,操作油管高速旋转,内部的高压油通过间隙向外部渗漏,当和外部的空气压力正好达到平衡时,形成了具有一定承载能力的油膜,由于油膜充满了整个浮动环和操作油管间隙,所以阻止高压油外漏,从而起到了密封的作用。

这种密封的优点是:因为这种密封属于非接触式密封,所以在机组按理想状态运行时操作油管和浮动瓦之间的摩擦量非常小,使得机组可以获得更高的效率。但是因为要通过油膜进行密封,根据设计要求,该电站浮动瓦和操作油管的配合间隙必须在0.15~0.25 mm之间,对浮动瓦和操作油管的加工精度要求很高,并且这种密封对操作油管的摆度要求很高,浮动瓦在机组实际运行中,十分容易因机组运行状态的改变而发生磨损,使得操作油管和浮动瓦配合间隙变大,导致受油器甩油、窜油、压油泵启动频繁的状况出现。

1.2 受油器密封第一次改进情况

1.2.1 第一次改进后的受油器密封原理

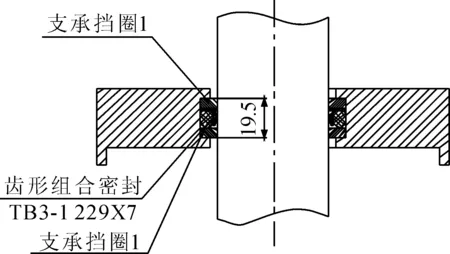

因为原来铜街子机组受油器仅靠浮动瓦对操作油进行密封,漏油量普遍偏大,后经研究实践,检修公司在受油器上加装了多道齿型密封(专利技术),该齿型密封由具有特定几何形状的主密封唇、具有阻隔油膜、防尘作用的副密封唇和具有提供弹力、静密封作用的O形圈构成。主、副密封唇的材质是填充一定比例添加剂(碳纤、二硫化钼等)的增强聚四氟乙烯,具有极高的耐磨性、耐高温和耐腐蚀性[1]。

在受油器浮动瓦压环内侧加工一矩形环槽,嵌入齿形密封。此时O形圈具有一定的预压缩量,压缩率一般在0.11~0.18之间,因此在弹力的作用下,在径向对主密封唇施加一个作用力,使主密封唇紧紧贴合在操作油管上。随着压力的增高,主密封唇受到的径向力越大,密封唇和轴的贴合越紧密,密封性能也越强,见图3。

图3 上浮动瓦齿形密封结构示意图

1.2.2 受油器频繁喷油原因分析

14F机组于2017-01-23日完成了C修,该机组本次检修测量了浮动瓦的磨损情况和配合间隙,数据合格,浮动瓦没有更换;更换了浮动瓦密封;调整了受油器的水平;机组开机试验中,受油器漏油情况正常。

14F机组上操作油管与密封间隙本身裕量较大,且在运行磨损中逐渐增加,轮叶动作时上操作油管转动过程中并伴随上下移动,造成密封被旋转挤压变形,当密封圈被挤压变形一小段后,在轮叶动作上腔带压时形成一个喷嘴效应,使一股油喷出(喷油情况如图4,受油器装配图如图5所示)。

图4 密封损坏情况图

图5 受油器装配图

现14F操作油管在全开位置时,受油器上端两组密封有一组已完全滑出轴外(见图6),当操作油管上下动作时,很容易将密封带出密封槽。

图6 受油器上端盖密封图

2 受油器密封装置设计(第二次密封结构改进)

2.1 结构

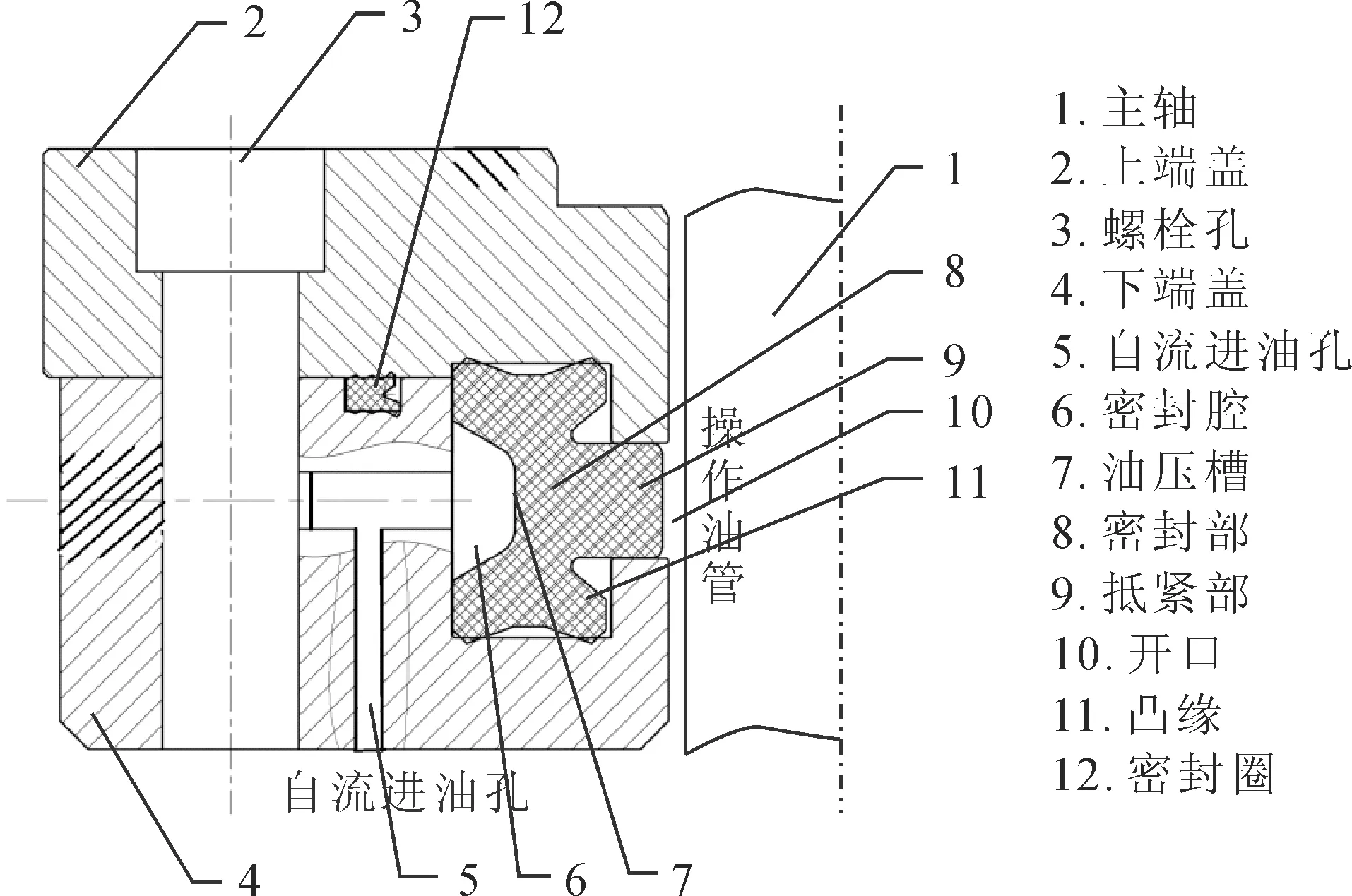

受油器密封装置结构见图7。

图7 受油器密封装置结构图

当机组调整负荷时,受油器上腔带压,自流进油孔与外部的压力油供油设备连通,压力油通过自流进油孔进入密封件外侧,密封件在压力条件下其抵紧部被顶出开口并与主轴接触密封,确保压力油不会从端盖间隙中喷出。机组负荷调整完成后,上腔密封压力逐渐降低,密封件外侧的密封腔逐渐失压,密封件与主轴逐渐脱开,以保证密封件不与轴进行干摩擦导致密封件温度升高。

2.2 新型密封装置的设计思路

因为第一次受油器密封改进的密封一直与操作油管保持一定间隙,不能自适应调节,所以在机组运行过程中,操作油管一直与密封件产生磨损,最后导致密封件失效。在第一次改进的密封的基础上,改变密封件结构,使得密封可以根据加油量自适应调节。

密封件在受压朝向主轴移动时,密封件被抵紧在密封腔的内侧壁上且被挤压变形,为提高密封件被挤压变形后的密封性,新设计的密封含有与密封槽的内侧槽壁和扣槽的内侧槽壁抵紧的凸缘[2]。

当密封件受压时,压力油进入密封腔并与密封件接触,因为密封件的材质具有弹性,所以压力油对密封件不同部位的压力可能有差异,可能会导致密封件各部位产生的形变量和疲劳度不同,因此,为平衡密封件上不同部位受到的压力,新型密封件的密封部设计有与自流进油孔对应的油压槽。

密封腔是上下端盖之间的环形腔体结构,压力油进入密封腔的速度快,时间短,因此压力油从自流进油孔进入密封腔的位置会影响密封腔内各处的受压情况,所以,将自流进油孔在下端盖上设计成圆周排列,来延缓压力油进入的速度和时间。

由于上端盖与下端盖为配合连接,若无专门的密封设置,在压力作用下配合面的间隙可能会导致渗油,尤其是来自密封腔内的压力油,在调整负荷的过程中压力油极有可能通过密封腔内的配合面泄漏至外部,为避免这种情况,在下端盖上设计密封凹槽,将V形密封圈安装在密封凹槽内,上端盖与下端盖配合后将密封圈压紧[3]。

2.3 新型密封装置的功能特点

通过设计环形的密封腔,并且将密封件设计成密封部和抵紧部组合的结构,在无压下主轴转动不与密封件接触,避免了摩擦产生高温和损坏密封件;在切换负荷时,通过自流进油孔在密封腔内产生高压,将密封件与主轴抵紧,可增强密封腔内的密封效果,避免压力油从上端盖与下端盖之间的间隙泄漏,切换负荷完成后密封腔内自动泄压,接触密封件与主轴的接触状态。这种新式密封可以实现自适应调节,既保证了密封效果,也减少了损耗。

对密封结构进行优化设计,使得密封件在无压状态下不与主轴接触,避免了密封件受到磨损,也避免了密封结构处温度过高;同时,通过自流进油的结构能够实现自适应调节,确保在多种工况下密封件能够实现可靠的密封效果[4]。

3 安装方式

如图7所示,上端盖和下端盖的中心处均设置有供主轴1通过的轴孔,上端盖与下端盖之间构成环形的密封腔,密封腔的内侧壁设有环形开口,密封腔内设置有密封件,密封槽内的密封部8和位于密封槽内侧槽壁上的抵紧处。

安装时,密封件的抵紧部与主轴保持0.5~1 mm间隙,密封件在无压状态下不与主轴接触,以此来确保密封件不会在运行过程中出现摩擦而导致的高温现象。同时,密封件与主轴中间的间隙有润滑油能顺利流通,从而很好地润滑密封件。

在上端盖与下端盖之间还安装横截面为V形的密封圈,上端盖与下端盖通过螺栓连接紧固[5]。

4 结 语

通过对轴流转桨式水轮机受油器密封结构的改进探索,以及在铜街子水电站14号机组上的实践,逐步进行改进优化,设计研发了一种新型自调试受油器密封结构,有效改善了受油器的漏油情况。

但此种改进方式也仅仅是对已经投产的转桨式机组有着较好的效果,比如延长机组的单次运行时间,减少检修次数等。对已经投产且受油器从结构上已经无法进行根本性改进的机组具有较大的参考意义。目前,新设计投产的转桨式机组很多已经采用在浮动瓦和操作油管间加装套筒的结构,从根本上避免了受油器漏油量的情况发生。