海上风电吸力桶导管架基础施工技术研究

2022-05-07胡大石

阮 建,胡大石,贾 佳

(1. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122; 2. 浙江华东工程咨询有限公司,浙江 杭州 311122)

海上风能是海洋可再生能源中具备极大商业发展潜力的清洁能源。我国海上风电资源丰富,当前正处于飞速增长的黄金时期,预计2030年中国风电累计装机容量将达到8.24亿kW左右。常见的海上风电基础形式有单桩基础[1]、高承台群桩基础[2]、导管架基础[3-4]、吸力桶式基础等[5]。其中,吸力桶式基础是由吸力桶结构、导管架主体结构、过渡段结构、基础顶法兰和内外平台、栏杆、爬梯、靠船构件、电缆护管及牺牲阳极等附属构件组成。吸力桶基础具有成本低下、能较好抵抗风机受到的水平荷载和弯矩荷载的优点,已被看作是海上风电最具潜力的基础形式之一[6]。不少学者针对吸力桶式基础的稳定性进行了研究[7-9]。本文结合大连庄河海上风电项目项目,对吸力桶导管架基础施工技术进行研究,对后续吸力桶导管架基础施工建设具有参考意义。

1 工程概况

中船重工大连市庄河海域海上风电场址Ⅱ(300 MW)项目位于辽宁省大连市庄河海域,如图1所示,为《大连市海上风电场工程规划报告》中的Ⅱ场址,位于庄河规划风电场Ⅲ场址的西侧。风电场位于石城岛东侧约11 km处,风电场北界为10 m水深线,东侧距离航道约1.5 km,西侧距海王九岛海洋保护区5 km以上。风电场南北长约10.3 km,东西宽约5.8 km,面积约59.4 km2,场址涉海面积约48 km2,场址中心距离岸线约19.1 km,装机规模为30万kW,拟安装60台单机容量5.0 MW的风电机组,拟配套建设1座220 kV海上升压变电站和1座陆上集控中心,220 kV海上升压变电站经1回220 kV海缆线路登陆后,再经220 kV架空线路接入陆上集控中心。

图1 大连庄河风场场址位置示意图

2 工程地质条件

本工程位于大连庄河海域,海底地形较平缓,整体呈北高南低趋势。勘探期间场区高平潮时海水深度约26~34 m,地貌类型为浅海堆积平原。勘探揭示海底泥面以下78.50 m深度范围内地层岩性为冲积、冲洪积、冲海积第四系堆积物(主要包括淤泥质粉质粘土、粘性土、不同粒径的砂土、砂卵砾石等)与上元古界金县群-五行山群、细河群灰岩、砂岩与砂砾岩。根据场地内15个钻孔揭露,场地覆盖层厚度变化大,基岩面起伏较大。场地覆盖层厚度从北到南逐渐增大,场地北部覆盖层厚度为14.6~21.6 m,场地中部覆盖层厚度在40 m左右,场地南部覆盖层厚度为51~72.5 m。从场区基岩分布看,场区北部基岩岩性以砂砾岩、砂岩为主,中部、南部基岩岩性以灰岩为主夹泥灰岩。

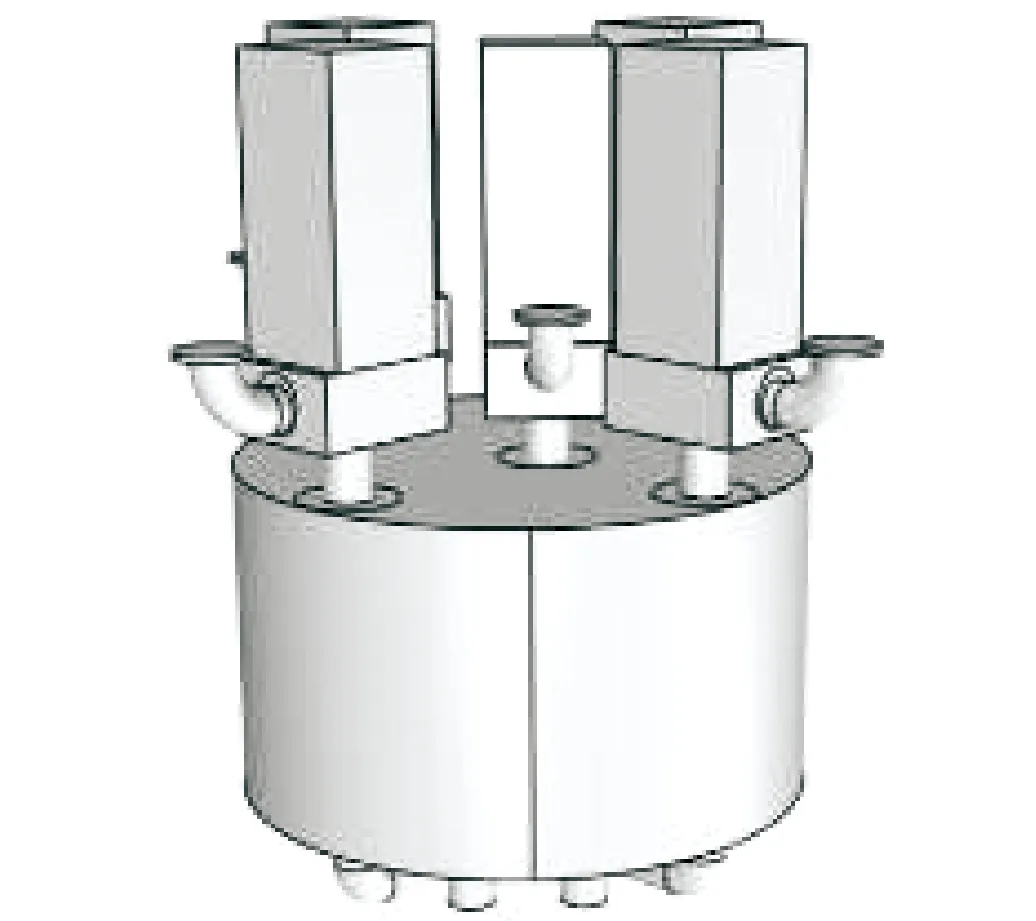

3 吸力桶导管架基础

本项目吸力桶导管架基础设计级别为1级,结构安全等级为一级,参照国内外海上风电机组基础设计经验进行设计,基础设计使用年限为27年。本项目结构主要由吸力桶结构、导管架主体结构、过渡段结构、基础顶法兰和内外平台、栏杆、爬梯、靠船构件、电缆护管及牺牲阳极等附属构件组成,附属结构通过焊接与基础结构相连,从基础顶至基础底布置有监测设备安全的风机监测设备,如图2所示。导管架主体部分高约35 m,顶部四支撑柱中心间距为12 m×12 m,底部四筒心间距为20 m×20 m;筒体部分高为9 m,直径9.5 m,套基础的总重量为1 218.808 t。

图2 吸力桶导管架基础示意图

4 吸力桶导管架基础施工工艺

4.1 整体施工流程

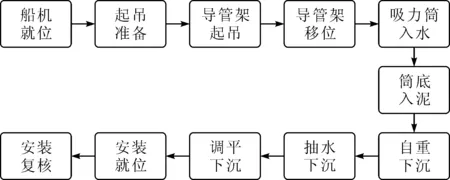

吸力桶导管架基础整体施工流程,如图3所示。

图3 施工流程图

1)船机就位。施工船机就位。

2)起吊前工作。浮吊船挂钩吊笼将测量人员吊至导管架顶部平台,进行索具挂钩以及测量监测设备调试,确保所有施工设备可正常运转;驳船甲板进行解绑工作;电工或设备工将水泵电缆接至驳船甲板发电机,同时布置电缆走向,便于收放。

3)导管架起吊。待以上工作完成后,浮吊船适当移船将装有挂钩人员及测量人员的吊笼平稳放至驳船甲板;起重指挥人员指挥吊机开始提升导管架,注意气管与电缆走向,避免与导管架触碰。

4)导管架移位。当吸力桶导管架提升至安全高度后,浮吊船向后移船,吸力桶逐渐远离驳船。

5)吸力桶入水。浮吊船缓慢下放吸力桶导管架,通过测量仪器实时监测导管架水平度、绝对位置、方位角,与设计位置偏差较大,则通过浮吊船移船或起落变幅进行调整。

6)自重入泥。整个自重下沉过程中,安排专人看管气管(潜水员/船员)与电缆(电气设备工),保证管线的收放安全,同时测量设备实时监测导管架水平度,若水平度超出规定要求,则适当通过不同主钩调整保证水平度。

7)启动水泵抽水。当自重无法保证吸力桶继续下沉时,驳船甲板启动水泵撬块,水泵开始抽水,根据整个导管架水平度控制水泵不同功率达到不同水泵不同流量的目的,最终达到调整吸力桶导管架水平度的问题。

8)水泵抽水吸力桶继续下沉。水泵持续抽水,吸力桶继续下沉,整体速度控制在1 m/h以内,测量设备实时监测导管架水平度,若水平度超出2‰,根据整个导管架水平度控制水泵不同频率达到不同水泵不同流量的目的,最终达到调整吸力桶导管架水平度的问题。

9)导管架初始安装到位。按以上操作过程直至把吸力桶导管架安装至设计标高。

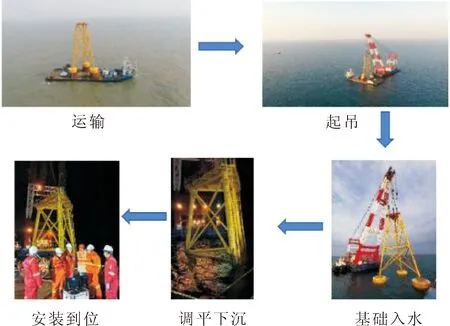

10)导管架安装位置复核。吸力桶导管架基本安装到位后,锚艇携带操作人员及测量人员通过结构爬梯登上平台,测量人员进行导管架水平度(含法兰水度)、绝对位置、方位角及高程等数据的复核。典型现场施工流程,如图4所示。

图4 典型施工案例流程图

4.2 吸力桶导管架基础沉贯安装

吸力桶的入泥除了靠自重以外,主要通过水泵抽取筒内水量,在所形成的筒内外压力差的作用下继续入泥。水泵及相关管路连接示意图如5所示,预留管口与水泵撬块吸口连接,结构起吊至自重入泥,水泵撬块阀门打开,筒内气体与外界相通,当自重无法保证吸力桶继续入泥时,通过变频柜缓慢启动水泵,开始抽水,随着筒内水量的减小,筒内压力减小,在内外压差的作用下,吸力桶继续下沉,下沉的同时监测吸力桶实时水平度,通过变频柜控制不同泵的流量以达到主动控制不同筒体内外压差的目的,进行整个结构的调平工作,通常通过调整高程较高位置的筒体来调整改善水平度。如此反复,直至将吸力桶在满足水平度的前提前下沉至设计标高。整个入泥过程平均速度宜控制在1 m/h以内,同时随时观察吊钩带力缓慢控制筒体入泥。吸力桶型导管架安装结束后,关闭所有阀门,然后拆除水泵撬块及相关测量仪器。

图5 水泵撬块示意图

5 施工现场监测方案

5.1 监测内容

施工期间主要测量内容包括:吸力桶导管架基础安放定位、吸力桶导管架基础水平度、方位角及高程监测、吸力桶沉放过程监测等。导管架位置及方位实时监测;基础平台高程动态测量;沉放点水深动态测量;每个吸力桶筒下沉深度动态监测;筒型基础舱内和舱外压差(即顶盖上下水头差)动态监测;每个筒的抽水流量动态监测;筒型基础平台倾斜率监测(包括三筒倾斜率和导管架顶法兰平台倾斜率)。

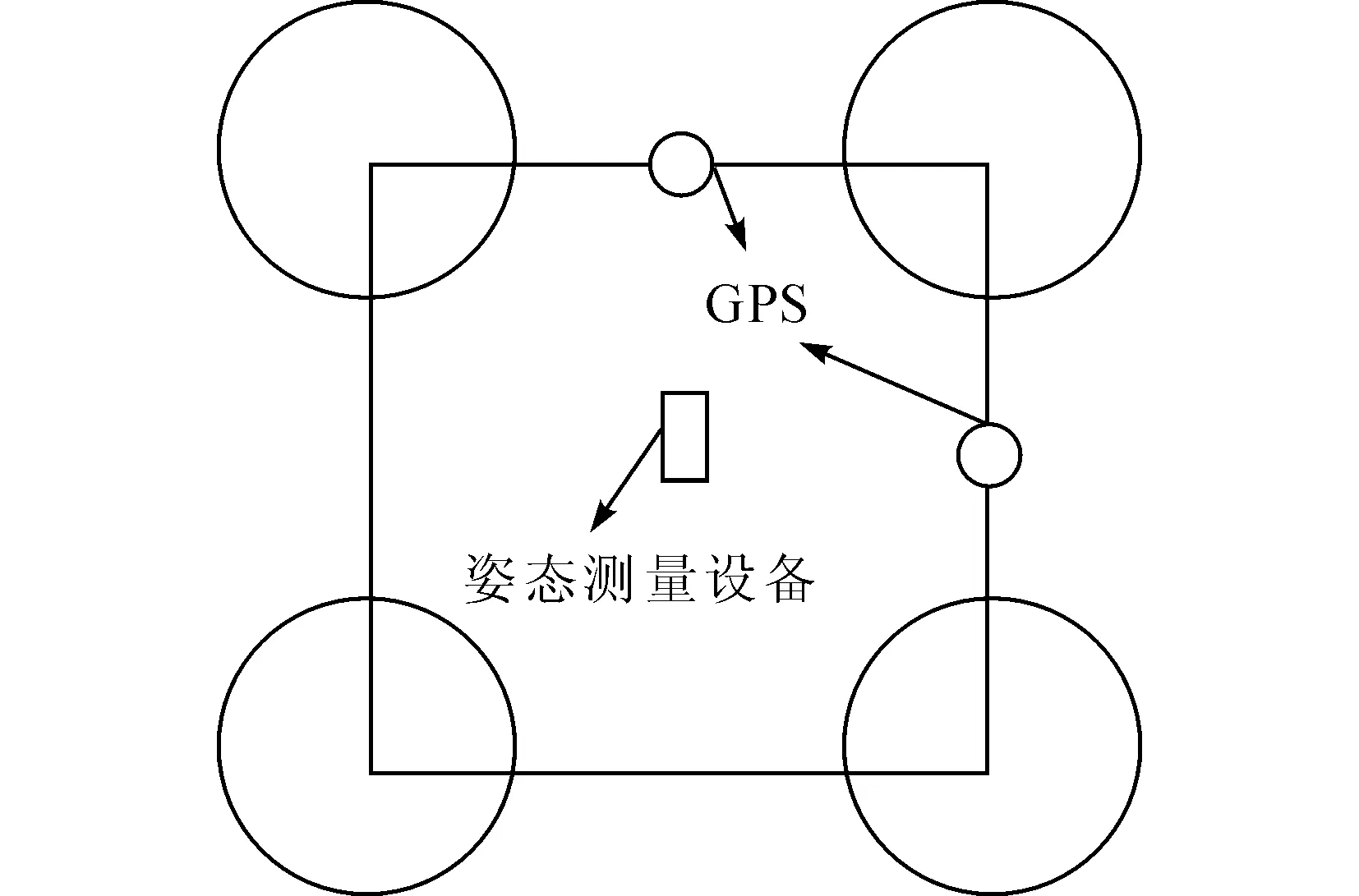

5.2 监测设备布置

海上施工位置信息采用卫星差分信号进行现场施工指导。正式施工前,提前进场,在吸力桶导管架上安装定位定向及姿态监测设备,如图6所示。通过全站仪精确测量,标定出定位定向设备与吸力桶导管架各关键点(如吸力桶 导管架上端、筒体顶部等)的相对位置,如图7所示。选择在通视良好且不易被破坏的位置建立多个全站仪观测的靶标点,精确测量多个靶标点的偏移,用于推算就位时吸力桶导管架的实际位置。最后结合设计图纸建立吸力桶导管架三维模型,将其形状、偏移等属性配置进入导航工程。用于后期吸力桶导管架海上安装指导。

图6 吸力桶顶安装设备示意图

图7 导管架平台监测设备安装示意图

5.3 监测方案

具体监测方案如下。

1)导管架定位定向。工作时,根据前期标定GPS位置与导管架中心及桩腿的相对位置关系,通过GPS获取位置信息可以推算出导管架中心位置即艏向。

2)基础平台高程测量。通过GPS及导管架姿态数据,实时计算导管架基础平台各点位高程值。

3)沉放点动态水深测量。使用筒外压力传感器,测量压力传感器至水面的距离;使用测深仪,实时测量测深仪至海底的距离。由于设备固定安装,压力传感器与测深仪之间相对位置关系已经确定,其结合水面距离和海底距离,即可得到该吸力桶处实时水深数据,如图8所示。四个吸力桶水深平均值,即为导管架中心水深值。

图8 吸力桶水深测量示意图

4)吸力桶下沉速度监测。根据每个吸力桶上测深仪实时测量得出吸力桶顶面距离海底距离,根据距离变化计算得出吸力桶下沉速度。

5)内外压差监测。每个吸力桶上安装2个压力传感器。其中压力传感器1与水泵相连,其中压力传感器1安装于灌浆口测量筒内压力;压力传感器2安装于吸力桶顶,测量筒外压力;通过内外压力传感器数据,实时计算吸力桶内外压差。

6)抽水流量动态监测。抽水流量由每个吸力桶水泵上安装的流量计直接测量。

7)倾斜监测。通过导管架前期标定工作,得出导管架平台姿态初始值。在导管架沉放过程中,通过安装于导管架顶部姿态传感器实时测量导管架姿态值。

5.4 测量精度要求

吸力桶导管架中心的绝对位置允许偏差≤200 mm;高程允许偏差0~-500 mm;调平后吸力桶导管架顶部法兰水平度偏差≤3‰;吸力桶导管架整体方位角允许偏差≤±2.5°;安装结束后,须进行位置、水平度、法兰顶高程的复核。

6 吸力桶导管架基础质量检验与验收

吸力桶导管架工程全部完工后,施工单位应按质量验收规定提交吸力桶导管架工程验收申请报告,并提交完工验收资料,经监理人报送发包人批准后,进行完工验收,并应同时提交以下各项验收资料(包括但不限于)。

1)吸力桶导管架基础运输的详细运输记录及分析报告,包括运输中的海况、整机响应等。

2)吸力桶导管架下沉前基础结构的质量检验记录。

3)基础下沉施工中的详细监测数据,包括海况、下沉深度和速度、各吸力桶气压等。

4)基础下沉结束后基础顶高程、法兰水平度以及绝对位置的检验记录。

5)监理人要求提交的其他验收资料。

7 结 语

本文以大连庄河海上风电项目为例,开展海上风电吸力桶导管架基础施工技术研究,主要结论如下。

1)整体施工流程包含:船机就位、起吊前工作、导管架起吊、导管架移位、吸力桶入水、自重入泥、启动水泵抽水、水泵抽水吸力桶继续下沉、导管架初始安装到位、导管架安装位置复核等流程。

2)施工期间主要测量内容包括:吸力桶导管架基础安放定位、吸力桶导管架基础水平度、方位角及高程监测、吸力桶沉放过程监测等。

3)测量精度要求包括:吸力桶导管架中心的绝对位置允许偏差≤200 mm;高程允许偏差0~-500 mm;调平后吸力桶导管架顶部法兰水平度偏差≤3‰;吸力桶导管架整体方位角允许偏差≤±2.5°。