基于声阵列测试和声学边界元计算的粉碎机噪声源识别

2022-05-07张文杰徐红梅王启超尚昱君

张文杰,徐红梅,李 航,王启超,徐 正,尚昱君

(华中农业大学 工学院/农业农村部长江中下游农业装备重点实验室,湖北 武汉 430070)

【研究意义】随着工农业的快速发展,粉碎机的使用量日益增多,在农产品加工领域起着举足轻重的作用。但粉碎机在实际工作过程中不仅能耗高、工作效率低、粉碎不均匀,还存在振动噪声大的问题[1],而解决噪音问题的关键在于对粉碎机的主要噪声源的识别,并根据识别结果对其进行优化设计,以实现降低粉碎机噪声、提高粉碎效率和能源利用率的目的。【前人研究进展】目前,国内外关于粉碎机的研究包括粉碎机理、粉碎过程、筛分效率等方面,而对粉碎机噪声源识别相关研究还相对较少。识别粉碎机的主要噪声源,是了解各个部件振动及噪声产生的原因,进而实现装置辐射噪声控制的重要环节。关于噪声源识别的方法多种多样,如阶次分析法、相干分析法、声全息测试、表面振动测试等[2],每种测试方法在运行成本、测试时间及环境要求等方面具有明显的差异性,在选择测试方案时,应综合考虑测试条件、人员分配以及测量场地等影响[3]。贾继德等[4]利用选择运行的方法识别某客车的主要噪声源,确定排气消声器和客车风扇为主要噪声源并对其进行降噪处理,有效降低了整车的辐射噪声。顾灿松等[5]利用各部件的表面加速度计算整机声功率级,找出主要噪声源,并对比了九点声压法与振动法测量汽油机声功率级的差异,验证了振动法预测汽油机噪声的可行性。Fan 等[6]利用部分相干法与声强法识别高速列车内部的噪声源,判断出地板振动辐射噪声为主要内部噪声源。刘帅等[7]采用表面近场声压法与振动加速度测试对柴油机进行噪声源识别试验,计算柴油机在不同工况下各部件的噪声贡献率。王成龙等[8]利用声强测试技术对联合收获机进行噪声源识别,确定发动机为非工作状态下的主要噪声源,而在工作状态下主要噪声源为发动机、脱粒装置、割台装置等部件。孙宗翰等[9]为探究某型号变速轴流风扇气动噪声特性,分析其远场噪声频谱特性,通过确定频率幅值最大的部件,准确识别出风扇前三阶叶片的周向声模态分布。【本研究切入点】虽然国内外对机械装备的噪声源识别已有较深的研究,但关于农产品加工装备的相关研究较少,且对噪声源的精准定位与识别缺乏系统深入的研究。【拟解决的关键问题】本研究以某锤片式粉碎机为研究对象,采用试验与仿真相结合的方式,对其进行整机声学性能评估和主要噪声源识别,探索一种识别农产品加工装备噪声源的行之有效的方法。

1 材料与方法

1.1 粉碎机声学性能评估与噪声源识别

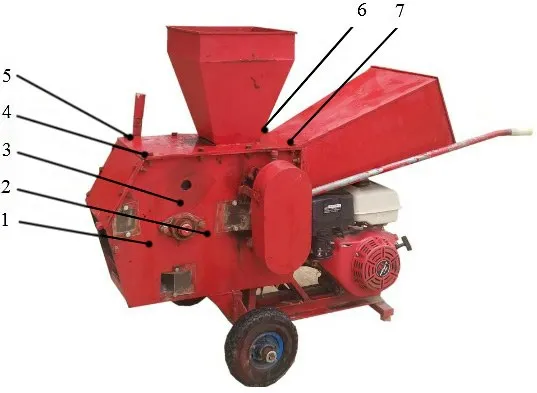

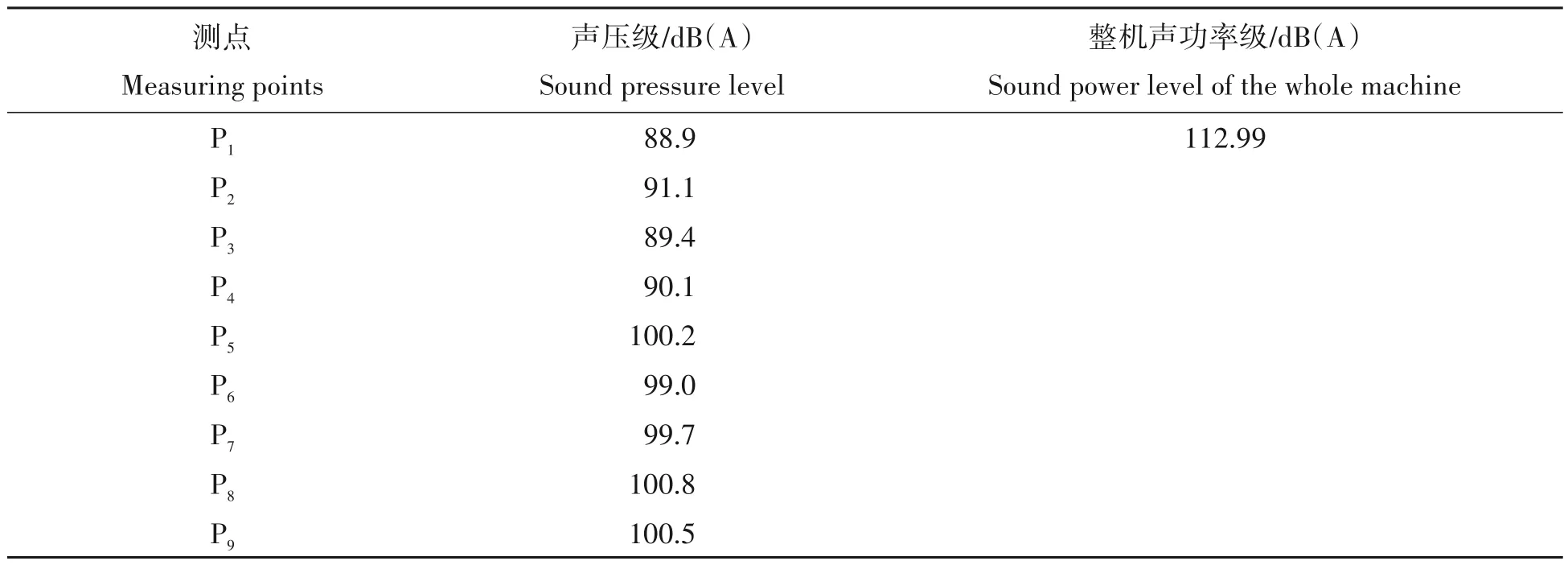

1.1.1 基于九点声压法的整机声学性能评估 以某粉碎机为研究对象,其整体尺寸为:长1 200 mm、宽560 mm、高1 100 mm。采用九点声压法测量机体包络面九点的声压级,并依据九点的声压级计算出整机声功率级,最后将其声功率级结果与国家标准要求的噪声声功率级进行对比,从而实现对整机的声学性能评估。

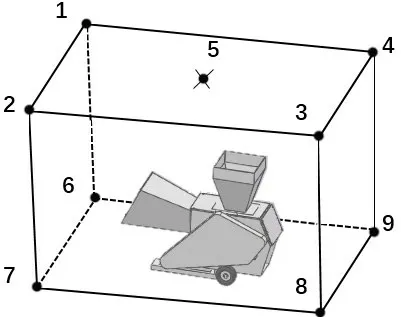

本试验的测试仪器为BSWA309型声压计,主要由主机、风罩、MP309 声学传感器以及存储卡等组成。测试时,假想一个包络粉碎机的最小六面体当作基准体,粉碎机产生噪声辐射并终止于此基准体的各个面。如图1 所示,测量面为一个设想的矩形六面体,其各个面与基准体平行且距为1 m,因此包络粉碎机的假想矩形六面体(不含底面)尺寸为:长3 200 mm、宽2 560 mm、高2 100 mm。同时需要注意的是,在测量过程中,选取图中的点1 至9 作为九点声压法的测量点,而具体的操作过程严格按照JBT 9796—1999《固定式农业机械噪声声功率级的测定》、GB/T 1859—2000《往复式内燃机辐射的空气噪声测量》等相关规定进行[10-11]。

图1 粉碎机的测量表面Fig.1 Measuring surface of the hammer crusher

在测得九点的声压级基础上,进一步计算出粉碎机的表面平均声压级和整机声功率级,其计算公式分别如下:

1.1.2 基于声阵列技术的粉碎机噪声源识别 声阵列技术的主要工作原理是将一套声学传感器均匀布置于垂直的阵列空间,并运用波束形成等技术对各组传感器接收到的声学信号进行相关处理[12-13],最终将不同位置的经过声学传感器处理后的信号与被测物体的图像结合,并通过声压云图等方式呈现分析结果。对于粉碎机而言,其各个部件辐射噪声总的噪声贡献量各不相同,通过声阵列技术进行声学特性分析是粉碎机噪声源识别的重要手段之一。

本研究采用北京声望公司SPS980 声阵列测试仪(图2)对粉碎机前、后、左、右四个侧面进行测试,测试距离为2.5 m,同时,测试场地要求尽量空旷地面且没有高大建筑,近似自由声场,平均风速不大于5 m/s,气温适宜(-5~35 ℃),背景噪声比测试噪声低10 dB(A)以上等要求,而且在粉碎机正常运转并待其稳定后方能进行测试。根据采样定理,采样频率必须高于最高分析频率两倍以上,为研究粉碎机在3 000 Hz 以内的辐射噪声,将采样频率设置为10 kHz,确保测试结果的准确性。

图2 声阵列测试仪Fig.2 Test instrument for acoustic array

1.2 基于声学边界元法的粉碎机噪声源识别

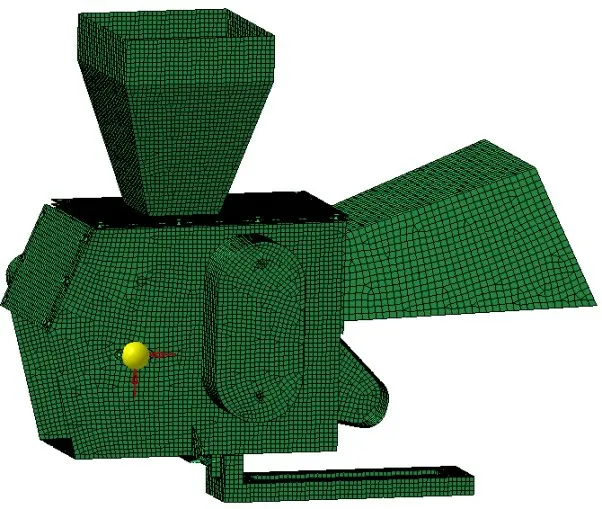

1.2.1 粉碎机声学边界模型的建立 选用Virtual.lab声学分析软件作为本次的仿真工具,其具有功能丰富、接口齐全、计算手段多样等优势,适合分析大规模、内部结构复杂的装置的声学问题[14]。建立声学边界模型之前,首先要建立粉碎机的有限元网格模型,这里采用Solidworks建立三维实体模型,然后将模型导入Hypermesh 软件对其进行前处理,并适当简化粉碎机结构,从而建立粉碎机有限元网格模型,如图3所示。在网格划分时,需要注意模型网格尺寸的选择和设置,必须综合考虑计算准确性及计算效率,并且与试验分析的最高求解频率相关。一般而言,进行声学仿真计算所需的声学边界元网格尺寸至少小于求解频率最短声波波长的1/6[15],其表达式如下:

式中,L为网格单元尺寸,单位mm;c为空气中的声速,取值为340 m/s;fmax为声学计算中求解的最高频率,单位为Hz。本研究对粉碎机的声学仿真分析中,最高求解频率设定为3 000 Hz,由式(3)计算可得,最大网格尺寸要求不超过18.89 mm,因此本文将网格尺寸设定为18 mm,满足计算要求。

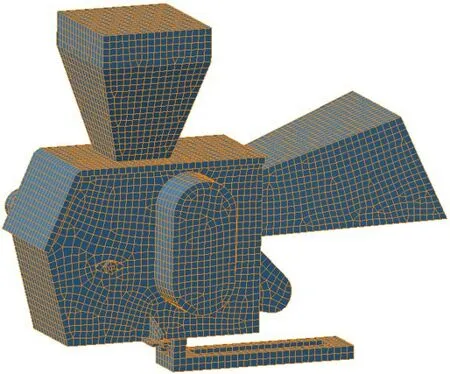

建立有限元模型(图3)之后,将模型导出为bdf文件格式,再将其导入Virtual.lab软件用于声学分析。由于边界元网格要求模型必须为封闭的结构表面,因此还需要对粉碎机设定封闭处理方式,即填补粉碎机表面空洞使其成为封闭模型,如上入料口、箱体筛板等,最终构成一个二维的封闭边界元模型。粉碎机声学边界元模型如图4所示。

图3 粉碎机有限元模型Fig.3 Finite element model of the crusher

图4 粉碎机声学边界模型Fig.4 Acoustic boundary model of the crusher

1.2.2 振动噪声激励的获取 噪声源于振动,在对粉碎机进行声学分析之前,首先要获知其表面的振动强度及分布,从而得到声学仿真的初始激励条件。本研究使用加速度传感器测试粉碎机表面振动加速度,选用东华DH311E 型传感器作为测试仪器,其灵敏度为10 mV/g,数据采集器为东华DH5902 型采集器。测试部位则选取上入料口与箱体连接处的螺栓、转子系统主轴周围这两个位置。如图5 所示,测点1至3分布在转子系统主轴的周围区域,测点4至7分别布置在箱体上壁板连接处四周的螺栓孔位置。

图5 粉碎机振动加速度测点分布Fig.5 Measuring point layout of vibration acceleration of the crusher

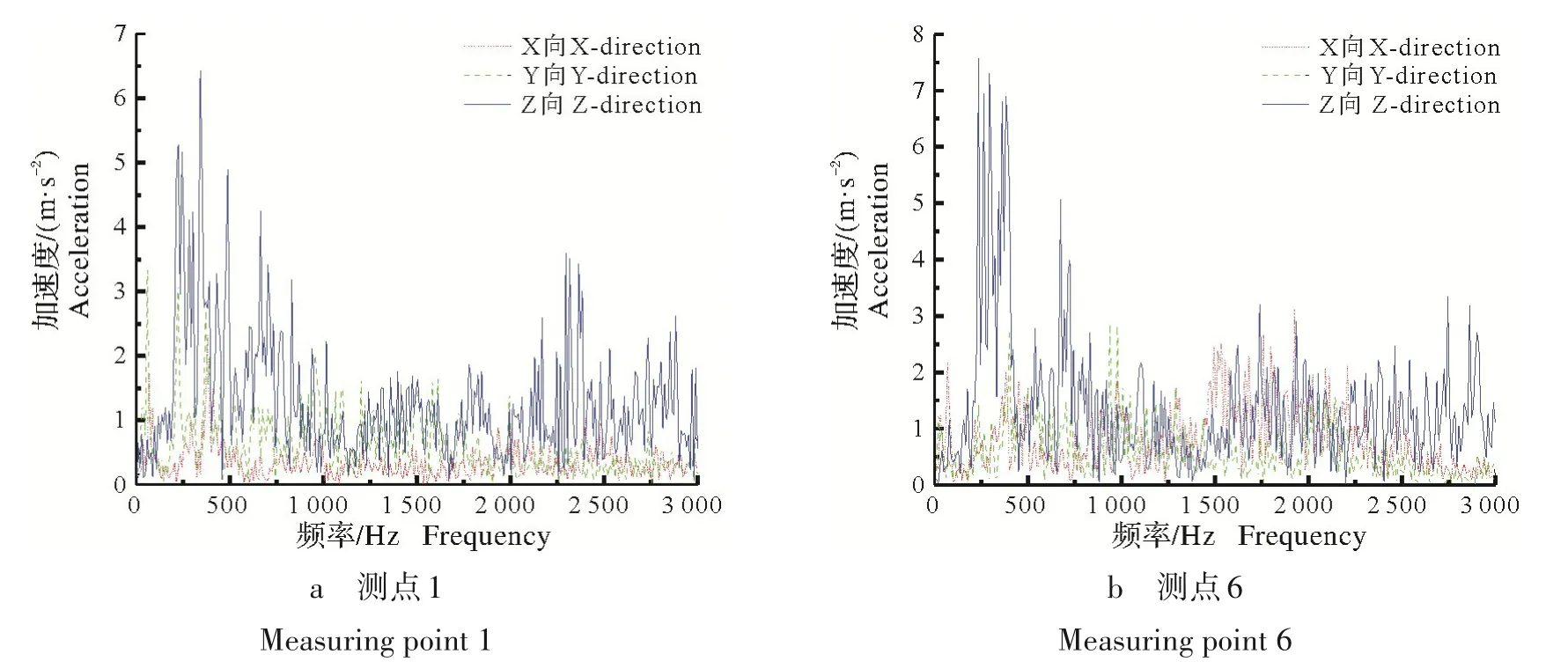

在数据分析平台对各测点的振动加速度进行数据处理,从而计算出各测点在0~3 000 Hz 的振动加速度值。部分测点在X、Y、Z 3个方向的振动加速度规律如图6所示:

图6 粉碎机部分测点加速度频谱Fig.6 Acceleration frequency spectrum of partial measuring points of the hammer crusher

从图6 可以看出,粉碎机表面振动信号能量主要集中在0~500 Hz 的频率内,说明该粉碎机受到的激励主要为中低频激励,在2 000~2 500 Hz 的频率内振动信号也较为强烈,可能在此范围内粉碎机结构共振或部件的强烈振动引起的。此外,在Z 方向上的加速度幅值较大,X、Y 方向上的加速度幅值较小。

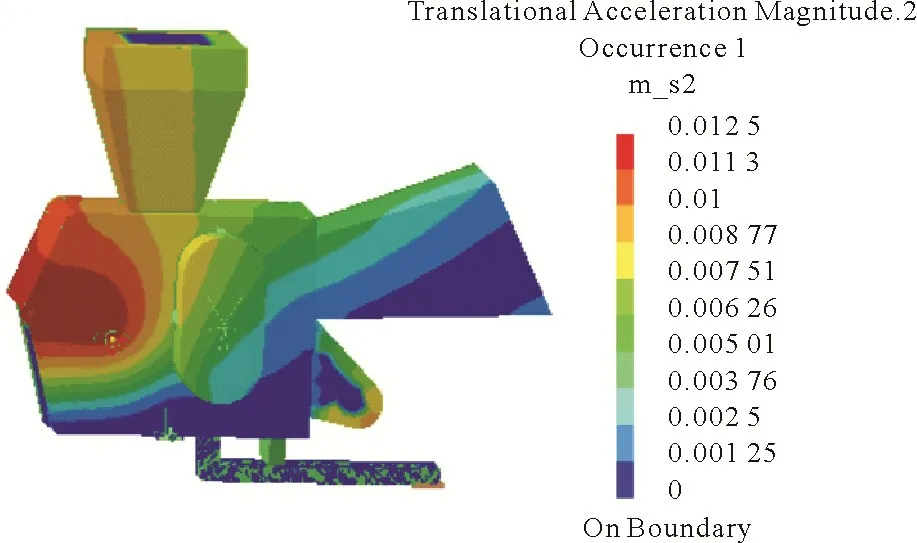

1.2.3 添加声学激励与建立场点网格 以试验测得的振动加速度作为振动激励,计算粉碎机整体结构的振动加速度,然后将整体加速度映射到声学边界模型上,作为声学分析的边界条件,用于计算粉碎机的辐射噪声,图7为添加边界条件后的声学边界模型。之后,还需要通过定义场点网格来计算声场中的声压分布(图8),搭建的场点网格相当于将传感器测点分布在粉碎机的外表面,以测得粉碎机表面各个测点的声压,进而计算整机的声功率级。

图7 添加边界条件后的声学边界模型Fig.7 Acoustic boundary model after adding boundary conditions

图8 场点网格Fig.8 Field point grid

2 结果与分析

2.1 噪声测试结果与分析

2.1.1 粉碎机的整机声学性能 按照图1的9个测点依次进行测量,测量结果如表1所示,同时根据公式(1)和(2),计算得到粉碎机的整体声功率级为112.99 dB(A)。然而,根据国家标准SB/T 10117—1992 相关要求,粉碎机噪声在空载下其声功率级不允许超过110 dB(A),测量对象的声功率级超出国家标准上限。由于本次试验对象为课题组自行研发的粉碎机,在设计制造时并未考虑噪声影响,并且还因使用年限过长,零部件老化等原因造成振动增加、辐射噪声加剧,从而导致其噪声超过国家标准限制。为了对粉碎机进行减振降噪的设计,首先需要对其主要噪声源进行识别,以便对其进行改进与优化。

表1 粉碎机的声压级值和声功率级值Tab.1 Sound pressure level and sound power level of the hammer crusher

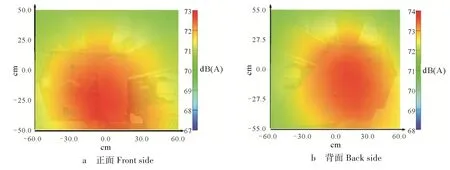

2.1.2 粉碎机噪声源的识别 基于东华测试平台分析粉碎机主要噪声源,利用测试系统的声阵列模块对数据进行处理,得到粉碎机各个测试面的声压云图。图8 为粉碎机空载情况下正面和背面的声压云图,根据不同的颜色来表示被测部位声压的强弱程度,红色与蓝色分别代表声压云图中最大与最小的部位。由声压云图8(a)可以发现,在粉碎机空载工况下,粉碎机正面的最大声压部位出现在箱体和齿轮罩中心位置,且最大声压级值为73 dB(A);从图8(b)观察发现,粉碎机背面最大声压位于箱体和带轮罩,最大声压级为74 dB(A)。在箱体表面辐射的声压,可能是由转子系统产生的振动噪声引起,而带轮罩和齿轮罩表面的声压,应该是带轮和齿轮高速旋转,引起护罩壳体产生了振动。

图8 空载工况下正面和背面声压云图Fig.8 Sound pressure cloud atlas of front side and back side under no-load condition

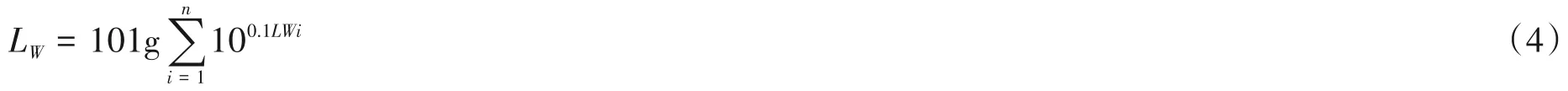

图9为空载情况下左侧面和右侧面的声压云图,在图9(a)中,最大声压位于箱体位置,达到了72 dB(A),可能是由于粉碎室内转子系统高速旋转,引起箱体左侧面壳体的振动,并向四周辐射噪声。观察图9(b)发现,粉碎机最大声压值位于汽油机附近,可能是由于汽油机气缸产生了燃烧噪声所致,而且汽油机内部的曲柄连杆机构高速运动也产生了一定的机械噪声。此外,对比左右侧噪声声压发现,粉碎机左侧的噪声比右侧稍大,说明箱体表面辐射噪声比汽油机产生的噪声更大。

图9 空载工况下左侧面和右侧面声压云图Fig.9 Sound pressure cloud atlas of left side and right side under no-load condition

2.2 声学仿真结果与分析

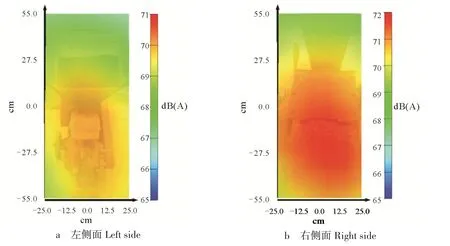

2.2.1 粉碎机的整机声学性能 基于Virtual.Lab 进行粉碎机声学仿真分析,同时设定求解的仿真频率为0~3 000 Hz,设置步长10 Hz,然后就可以进行仿真计算,得到粉碎机声功率级频域曲线如图10所示。

图10 粉碎机声功率级曲线Fig.10 Sound power level curve of the crusher

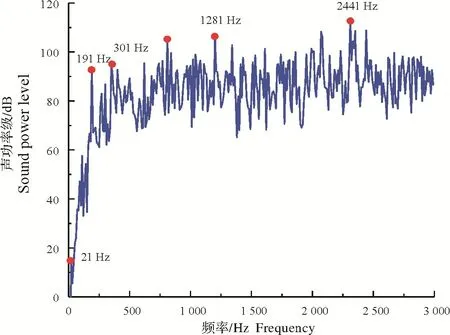

为了综合性地评估粉碎机在0~3 000 Hz 的频率内的声功率级,通过能量叠加的方式计算得到粉碎机的整机声功率级,其计算公式为:

式(4)中,LW为整机声功率级,LWi为各个频率对应的声功率级。通过上式计算得到粉碎机整机声功率级为113.67 dB(A),而利用九点声压法测试的声功率级为112.99 dB(A),两者在数值上相差0.68 dB(A)且误差仅为0.60%,这反映出通过仿真和试验得到的结果具有很好地一致性,同时也验证了本次测量结果的可靠性。与此同时,从图10粉碎机声功率级曲线中可以看出,主要峰值点的频率为21,191,301,821,1 281,2 441 Hz,即粉碎机在以上峰值频率点产生较强的辐射噪声,原因可能是以上频率接近粉碎机固有频率,粉碎机产生了共振现象。

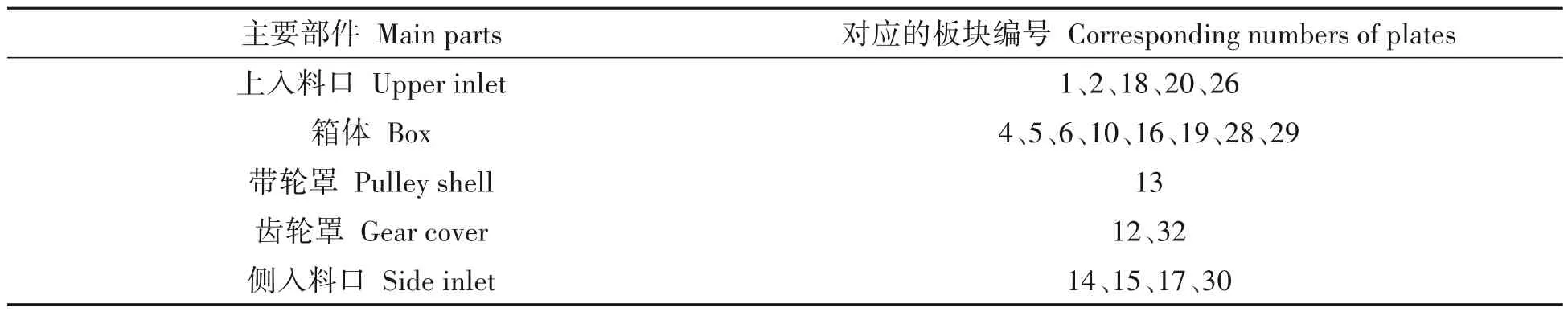

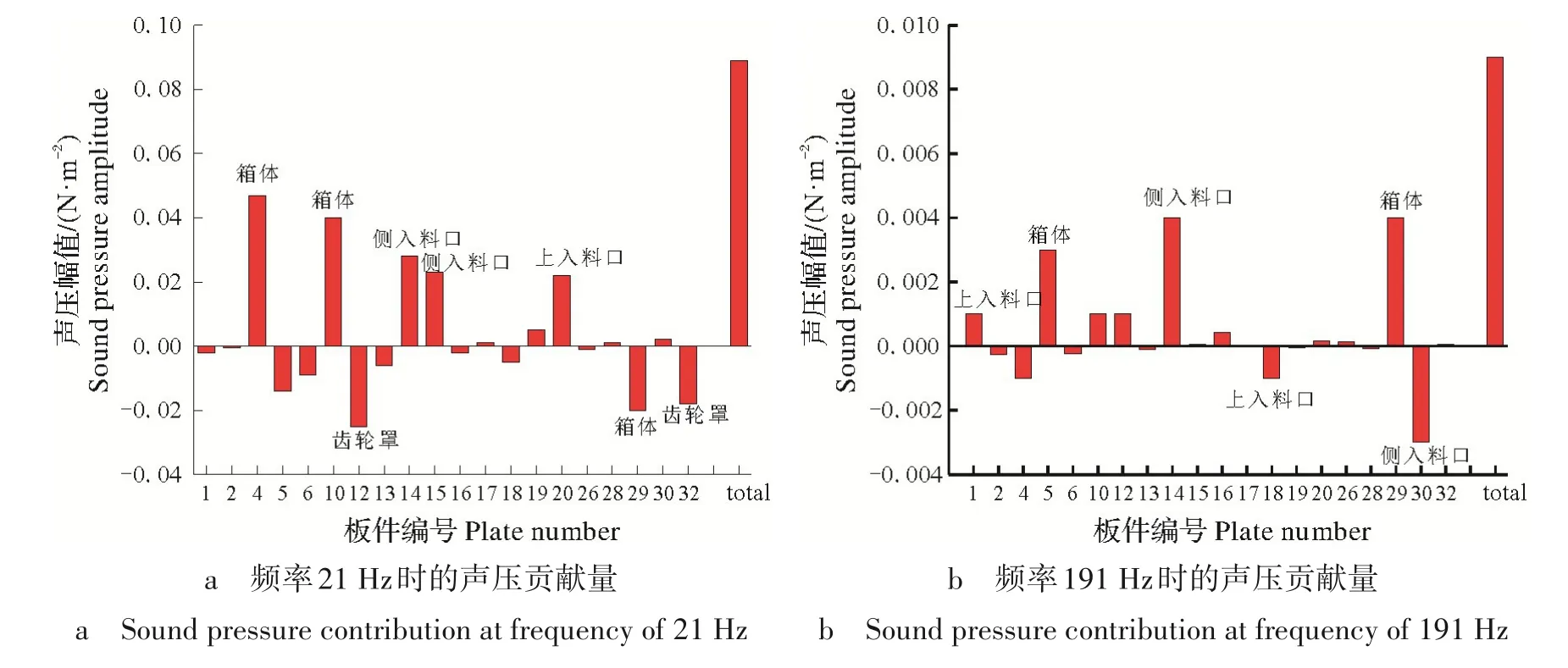

2.2.2 粉碎机噪声源识别 识别粉碎机主要噪声源,需找出对结构声压级贡献量较大的零部件,从而为粉碎机的振动噪声优化提供参照。在对粉碎机进行板块贡献量分析前,需要将其划分为若干板块,如图11 所示为粉碎机分块的布局。粉碎机某个部件是由不同板块构成的,组成该部件的不同板块噪声贡献量之和即为其噪声贡献量,表2即为主要部件对应的板块编号。本研究基于Virtual.Lab软件将粉碎机划分为若干个板块,计算0~3 000 Hz粉碎机各板块部件的噪声贡献量,步长设置为10 Hz。

表2 主要部件与板块对应关系Tab.2 Corresponding table of main parts and plates

图11 声学贡献量的板块划分Fig.11 Plates divisions of acoustic contribution

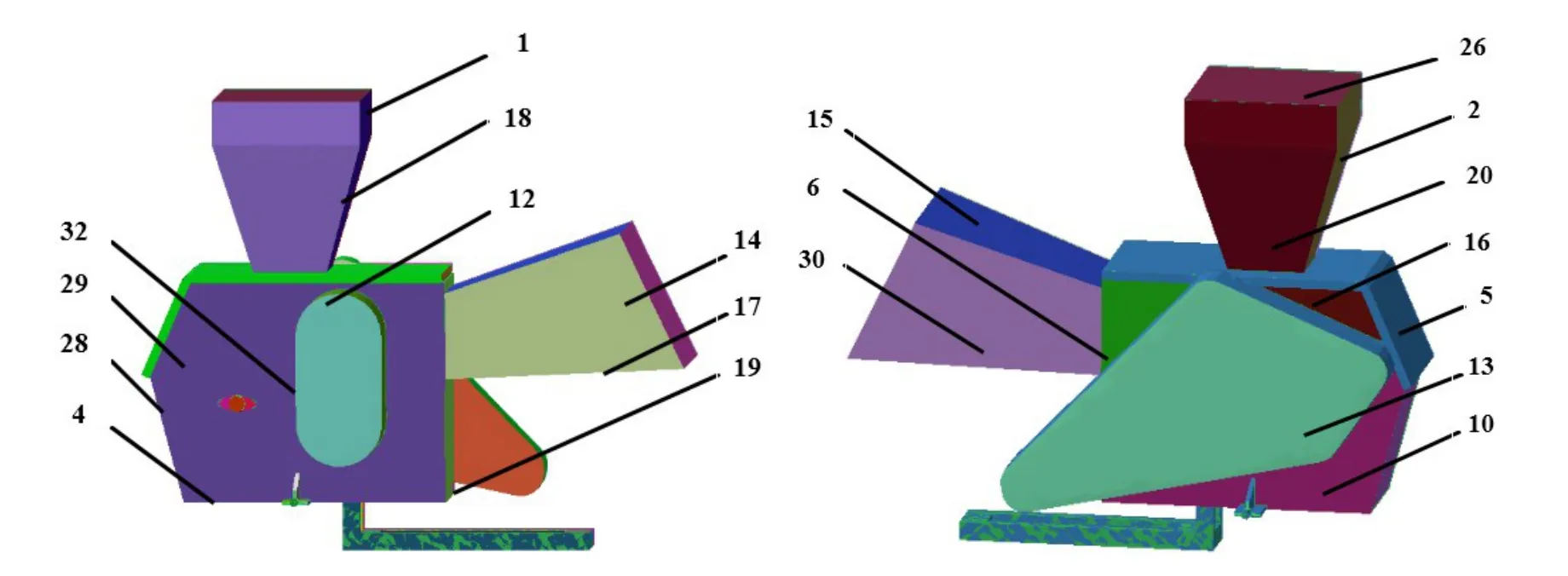

在软件中设置噪声贡献量分析,可以得到不同频率下各板块的声压贡献量柱状图,这里设定九点声压法中测点1为参考噪声测点,并选择声功率级较高的21 Hz和191 Hz作为板块贡献量的分析频率。图12为粉碎机各个频率对应的各个板块的声压贡献量柱状图,最右侧柱形表示粉碎机总的贡献量,为各个板块的数值之和,其余各柱形为划分的每个板块贡献量,各个板块对测点的声压贡献量有正有负,且不同板块的声压贡献量各有差异。从图13(a)可以看出,当频率为21 Hz时,测点声压的正贡献区域主要为粉碎机箱体板块、侧入料口板块与上入料口板块,并且对测点的声压贡献量都较为显著。在图13(a)中,当频率为191 Hz时,测点声压的正贡献区域主要为箱体,其次为齿轮罩,负贡献区域主要为带轮罩,但其贡献量比较小;上入料口与侧入料口的正负贡献量虽然比较大,但近似相等,可以相互抵消;所有板块对测点声压的总贡献为正。

图12 各个频率下各板块的声压贡献量Fig.12 Histogram of the sound pressure contribution of each plate at different frequencies

根据声压幅值柱状图可以明显看出箱体部件占比最高,说明箱体部件为粉碎机的主要噪声源,此结果与采用声阵列识别粉碎机噪声源的结果具有较好的一致性,因此后续对粉碎机进行减振降噪优化时,应重点关注声压幅值较大的箱体板块,该板块是导致粉碎机噪声值偏高的主要原因。

3 讨论与结论

针对粉碎机工作过程中振动噪声大等突出问题,以某锤片式粉碎机为研究对象,对其进行噪声源识别研究。采用九点声压法测试出粉碎机的整机声功率级为112.99 dB(A),而采用声学边界元计算的整机升功率级为113.67 dB(A),二者具有较强的一致性,且都表明该粉碎机超出了国家标准上限(110 dB(A))。因此需要进行减振降噪优化设计,而其关键步骤在于识别出粉碎机的主要噪声源。在识别粉碎机噪声源的过程中,同样也采取了测试技术和仿真分析相结合的方式。声阵列测试的结果显示,粉碎机的主要噪声源为箱体,且汽油机、带轮罩等也产生了不同程度的机械噪声;采用声学边界元计算发现,在21 Hz 和191 Hz 两个产生噪声剧烈的频率下,箱体为噪声声压贡献最显著的部件,这与声阵列所测试的结果一致。相关研究结果不仅为粉碎机的减振降噪设计提供一定的参考,同时也为农产品加工机械与装备的噪声源识别提供一种行之有效的方法。