基于离散-连续耦合的加筋包裹碎石桩承载机理分析

2022-05-07黄世斌邹辰皓王家全周圆兀

黄世斌,邹辰皓,王家全*,周圆兀

(1.广西科技大学 土木建筑工程学院, 广西 柳州 5450062.广西壮族自治区岩土灾变与生态治理工程研究中心, 广西 柳州 545006)

0 引言

随着我国交通事业的不断发展,公路、铁路工程项目不可避免要穿越沿海、沿江河湖泊的软弱土层。软土地基所具有的高含水率、低强度等物理性质使得传统的地基处理方式难以满足现代工程的需求。碎石桩法造价低廉、施工迅速,不仅能提高地基承载力、减小地基沉降,还能作为排水通道加快土体固结,然而作为散体材料,当周围土体不能提供足够的侧向约束时,碎石桩极易发生鼓胀破坏进而丧失承载力。为了提高碎石桩(ordinary stone colum, OSC)的承载力,在碎石桩外包裹土工格栅是一种可靠的方法,这种新型碎石桩称为土工合成材料加筋包裹碎石桩(geosynthetic-encased stone column,GESC)。

国内外学者在研究格栅与土之间的筋土界面作用方面开展了大量工作[1-3],但GESC涉及碎石-筋材-土3种不同材料之间的相互作用,目前的研究成果尚不能完全解释GESC作用机理。为了深入探究GESC应力应变规律,国内外学者开展了一系列试验,Rajagopal等[4]、Cunha等[5]和Lo等[6]指出,碎石桩通过合适的土工材料包裹后,其承载力和刚度均得到较大的提高。欧阳芳等[7]发现部分包裹碎石桩相对于碎石桩性能提升不明显,而全长包裹碎石桩对性能提升显著。Ghazavi等[8]通过室内模型试验比较了不同桩径对筋箍碎石桩承载变形特性的影响。陈建峰等[9]通过单轴压缩试验,发现拉伸塑料格栅加筋碎石桩桩体强度要显著高于经编涤纶和焊接聚酯格栅加筋碎石桩桩体强度。Zhou等[10]利用数字图像相关(DIC)技术和透明土相结合的方法,对GESC和 OSC进行了可视化模型试验,发现GESC胀形深度对周围土体位移的影响为桩体直径的0~3倍。

GESC性能受到多种材料复杂相互作用的影响,通过室内试验能够获得包裹碎石桩宏观的应力-应变规律,但难以观察到桩体内部详细的应力-应变演化规律。而数值模拟方法可以揭示模型内部多种材料相互作用机制,将包裹碎石桩的细观特性和宏观表征相联系,为更好地建立包裹碎石桩复合地基理论提供基础。陈建峰等[11]使用Z_Soil建立了流固耦合模型,发现与传统碎石桩相比,加筋碎石桩复合地基的桩土应力比显著增大,桩身侧向变形、超孔压及沉降显著减小。Debbabi等[12]利用PLAXIS2D对公路路堤进行模拟,发现加筋包裹碎石桩可显著减少鼓胀并合理控制沉降。Muzammil等[13]使用PLAXIS3D对加筋包裹碎石桩的承载机理进行了研究,发现以加筋长度为桩体直径的6倍为最佳加筋长度,可获得与完全加筋的碎石桩相同的承载性能。

在进行数值模拟时,国内外学者大多使用有限元或有限差分方法。碎石桩作为一种非连续介质,使用离散元能够真实模拟GESC的碎石颗粒与筋材的界面加筋与约束作用,但计算效率远远低于有限元和有限差分方法,对颗粒数量较多的大模型需耗费巨大的时间成本。本文在室内模型试验基础上,结合离散元和有限差分方法的优点,采用FLAC3D-PFC3D离散-连续耦合算法建立数值模型,深入研究GESC的承载机理,为改良加筋包裹碎石桩设计方法提供了技术支撑和建议。

1 室内模型试验概况

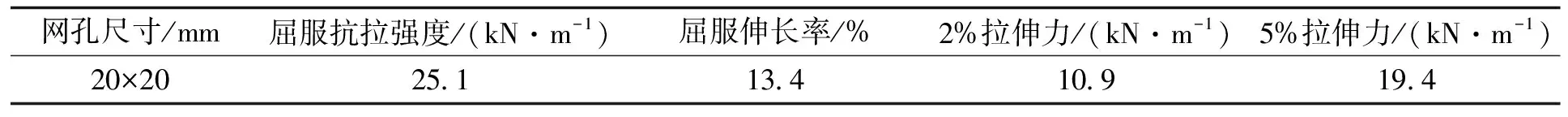

室内模型试验使用边长为1 m的正方体模型箱,箱内底部覆盖厚度为200 mm的坚硬持力土层。取桩长L为800 mm,取桩径D为200 mm,碎石骨料粒径取20~50 mm的自然级配碎石,桩周填充软塑黏土,由三轴试验测得土体黏聚力为11 kPa,内摩擦角为20°。试验所用土工格栅具体技术指标见表1。

表1 土工格栅具体技术指标Tab.1 Geogrid specific technical indicators

试验中使用预埋法,为保证桩体密实,每填筑200 mm使用振捣棒击实碎石,GESC现场定位图如图1所示。使用DJM-500型电液伺服加载系统进行逐级等量加载,加载系统如图2所示,每一次施加荷载为预试验中GESC极限承载力的1/10,首次加载量为分级荷载的2倍。通过预试验测得GESC极限承载力为20 kN,所以试验中第一次加载量为4 kN,往后每级荷载2 kN,每加一级荷载后,按时间间隔5、10、15、15、15 min,以后每隔30 min读取一次荷载板顶面沉降,直至连续1 h内桩顶沉降小于0.1 mm,即施加下一级荷载。当沉降急剧增大时即认为GESC完全破坏失效,本试验中GESC破坏时桩顶荷载为23 kN。

图1 GESC现场定位图Fig.1 GESC site positioning

图2 加载系统图Fig.2 Photo of load system

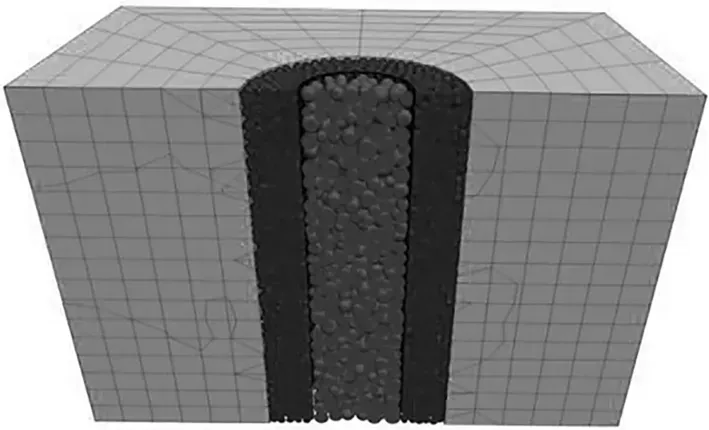

图3 FLAC3D与PFC3D数值耦合模型Fig.3 Numerical coupling model ofFLAC3D and PFC3D

2 数值建模与验证

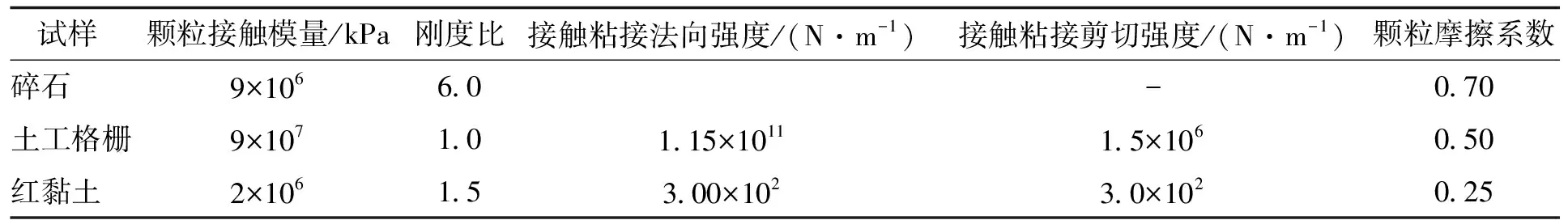

在室内模型试验数据基础上,开展数值模拟分析。数值模型使用有限差分方法FLAC3D与离散元PFC3D耦合建立,数值耦合模型如图3所示,以PFC3D中的球形颗粒模拟碎石、格栅以及桩周100 mm范围内的软塑黏土,其余部分软塑黏土用FLAC3D模拟。颗粒间接触模型方面,碎石颗粒采用线性接触模型,格栅颗粒采用平行粘结模型,黏土颗粒采用接触粘结模型。外层FLAC3D黏土采用摩尔-库伦本构模型,标定后采用的杨氏模量为7.6×105kPa,泊松比为0.4,黏聚力为11 kPa,摩擦角为20°。所有颗粒模拟参数进行标定后颗粒的各项参数见表2。加载方式与室内试验相同,每一级加载在不平衡力比率达到1×10-4时认为GESC处于平衡状态,开始施加下一级荷载。数值模拟结果与室内模型试验进行对比验证,并此基础上作进一步分析,研究GESC桩体承载性能。

表2 颗粒的各项参数Tab.2 Parameters of particles

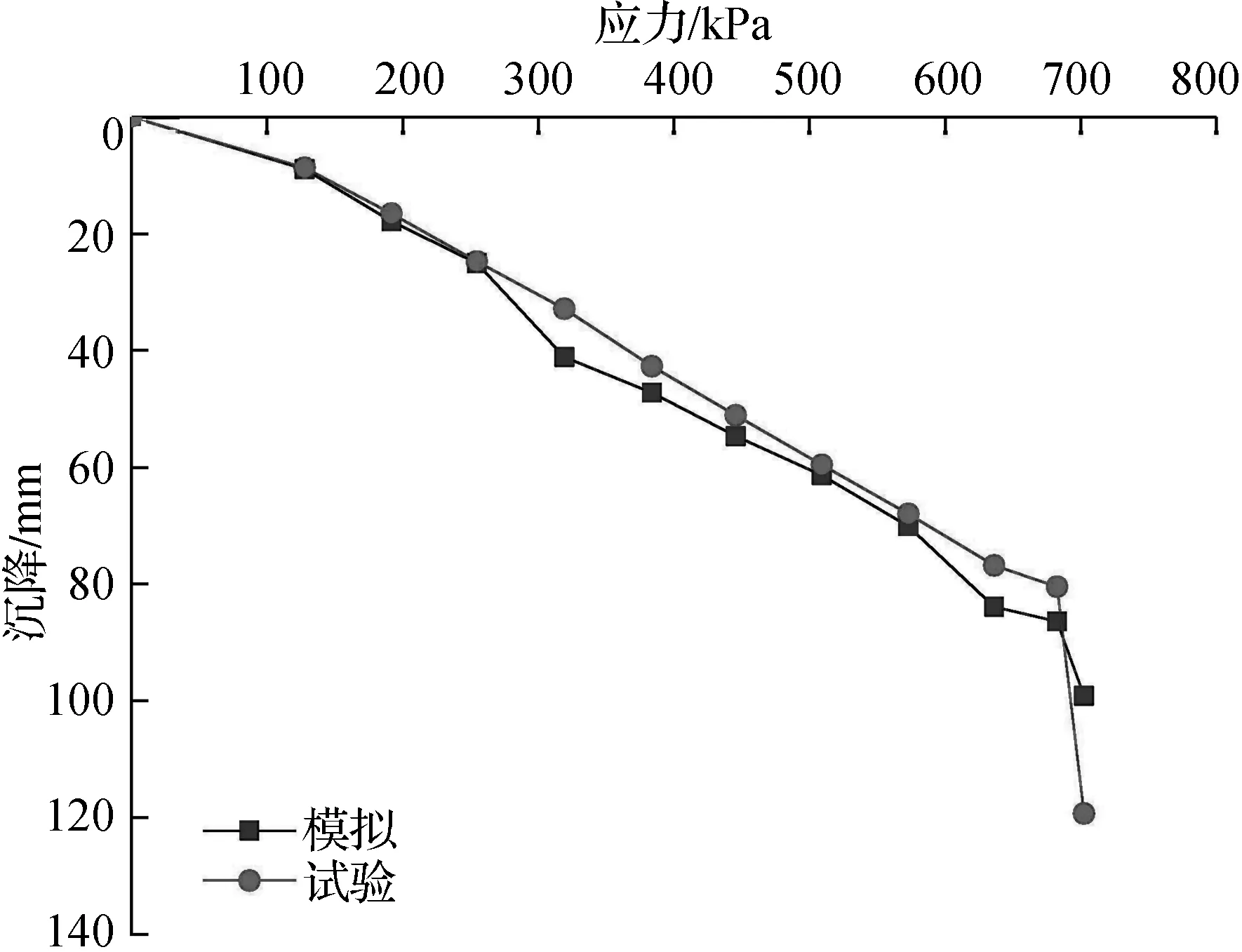

图4所示为试验与模拟的应力-沉降曲线的对比。从图4中可以看出,模拟曲线与试验曲线基本贴合,两者最大相差不超过10 mm且都在桩顶荷载为23 kN时发生破坏,表明建立的耦合模型能够较好地模拟模型试验中GESC的力学响应。

图4 试验与模拟的应力-沉降曲线的对比

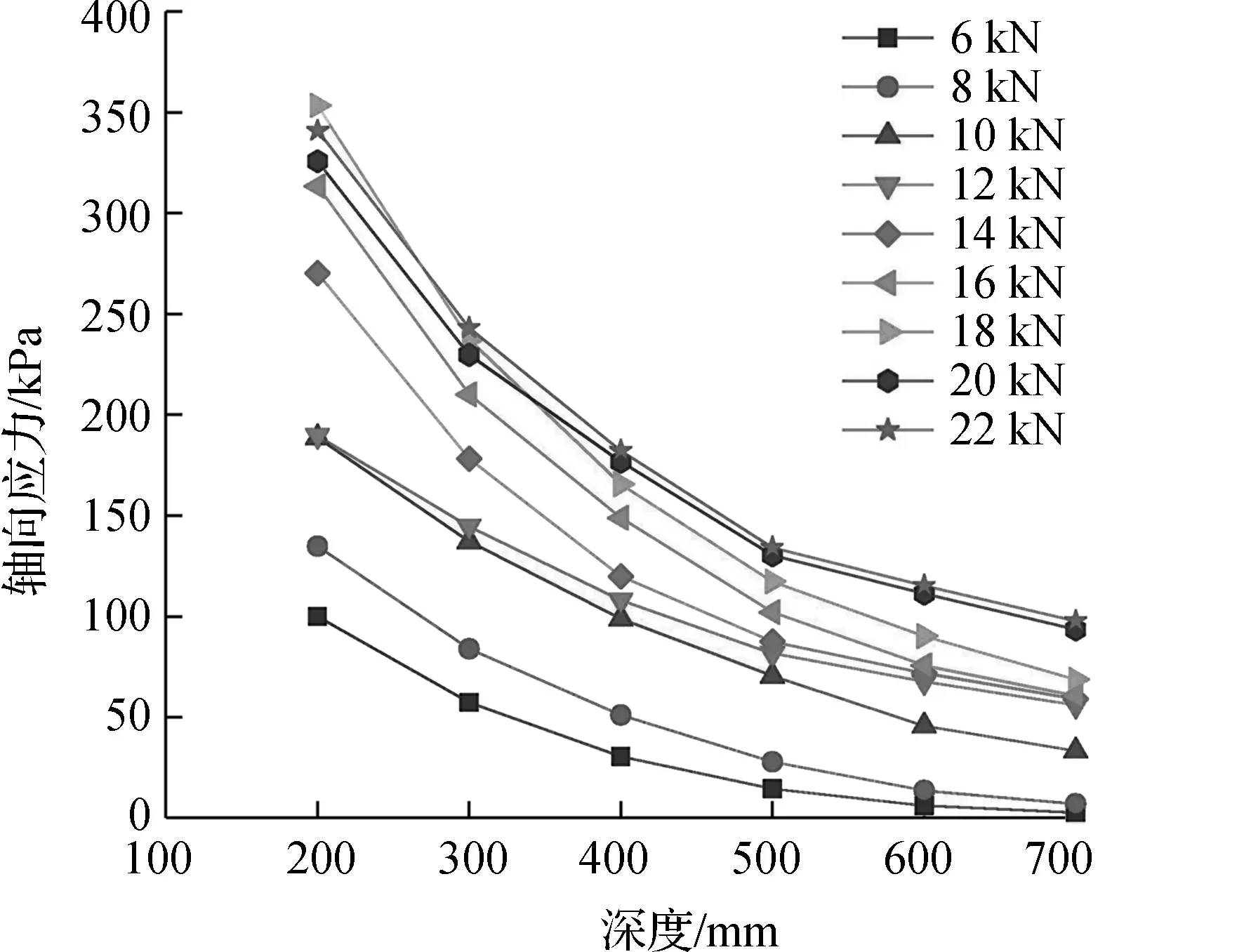

图5 不同荷载下桩体内轴向应力随深度变化曲线

3 数值模型分析

3.1 GESC桩体内轴向应力分析

图5所示为不同荷载下桩体内轴向应力随深度变化曲线。桩体轴向应力是沿桩体中心轴方向的应力。从图中可以看出,桩体轴向应力自桩顶至桩底逐渐减小,并且轴向应力衰减速率自桩顶至桩底逐渐减小,这一规律与文献[14]所得结果一致。桩顶应力在传递过程中的逐渐减小主要是因为桩体侧摩阻力的作用,桩体侧摩阻力在图中表现为曲线的斜率,图5中曲线的斜率随深度不断减小说明桩体侧摩阻力由顶部至底部不断减小。

GESC桩体的轴向应力由桩顶到桩底逐渐减小,而桩周土体所提供的围压则是由桩顶到桩底逐渐增加的,使得GESC必然是首先在桩顶发生鼓胀破坏。

3.2 径向应力系数变化分析

径向应力系数Ksp是在常用的碎石桩承载力简化计算中经常涉及的重要参数[15],定义为碎石桩中轴向应力与径向应力的比值,按公式(1)确定,

(1)

式中:σv为碎石桩中轴向应力;σr为碎石桩中径向应力。

对于鼓胀破坏的加筋包裹碎石桩的极限承载力,文献[16]给出了计算公式

qult,c=(σr0+4Cu+σr,g)Ksp,

(2)

式中:σr0为初始径向应力;Cu为桩周土体的不排水抗剪强度;σr,q为土工格栅提供的径向约束应力。

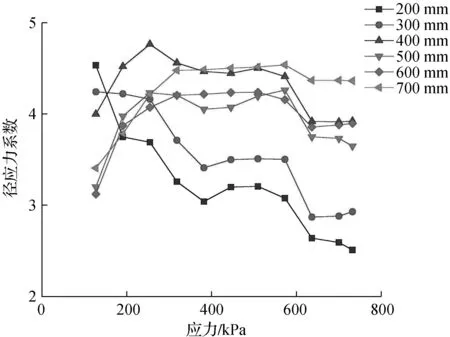

室内模型试验中径向应力系数等于碎石的被动土压力系数,是由碎石的最大内摩擦角计算得出的一恒定值[15]。数值模型中,竖向应力和径向应力可以通过测量球获得。图6反映了不同深度处GESC径向应力系数随桩顶荷载变化关系。从图中可以看出,不同深度处径向应力系数变化规律并不相同:在加载过程中,200、300 mm处径向应力系数总体减小,400~700 mm处则先增大后减小。相较于初始状态,桩体破坏时桩顶部分的径向应力系数降幅极大,以200 mm处为例,可由4.53(初始荷载为4 kN时)减小到2.50(破坏荷载为23 kN时),降幅达44.8%,因此,在对GESC的极限承载力进行计算时,应对径向应力系数进行较大的折减,否则会造成计算结果偏大。

图6 不同深度处径向应力系数随桩顶荷载变化关系

图7 颗粒受力结构改变过程

孙其诚等[17]认为体系中颗粒相互接触形成的网络结构是外荷载传递路径的物理基础,外荷载下强、弱力链共同构成的承力结构的变化是颗粒体系宏观力学特征改变的原因,因此,GESC径向应力系数随桩顶荷载提高产生变化的原因是外部荷载的改变导致包裹碎石桩体内颗粒骨架承力结构改变。而骨架承力结构改变使得径向应力系数发生改变。颗粒受力结构改变过程如图7所示。

为深入分析径向应力系数变化规律,提出加权平均α角的概念,计算公式为

(3)

式中:Fin为颗粒间法向接触力;αi为相应接触力与水平面夹角;αaver为区域内法向接触力的加权平均α角。

αaver可以反映GESC桩体内部承力结构中上部荷载传力路径演化规律,αaver越小承力结构所需要的水平支撑力越大。

通过FISH语句编程提取各测量球相应区域内颗粒接触信息,计算出各加载阶段GESC不同深度处法向接触力的加权平均α角,绘制不同深度处加权平均α角随桩顶荷载变化关系如图8所示。

图8 不同深度处加权平均α角随桩顶荷载变化关系

图9 不同深度处碎石孔隙率随桩顶应力变化曲线

对比图8和图6可以发现,加权平均α角随桩顶荷载变化规律和径向应力系数随桩顶荷载变化规律基本一致,说明骨架承力结构变化确实会导致径向应力系数产生相应变化。需要注意的是,颗粒间切向力也对骨架承力结构有微弱的影响,所以加权平均α角与径向应力系数变化规律并非线性相关,在此不做进一步分析。

3.3 加筋包裹碎石桩细观承载机理分析

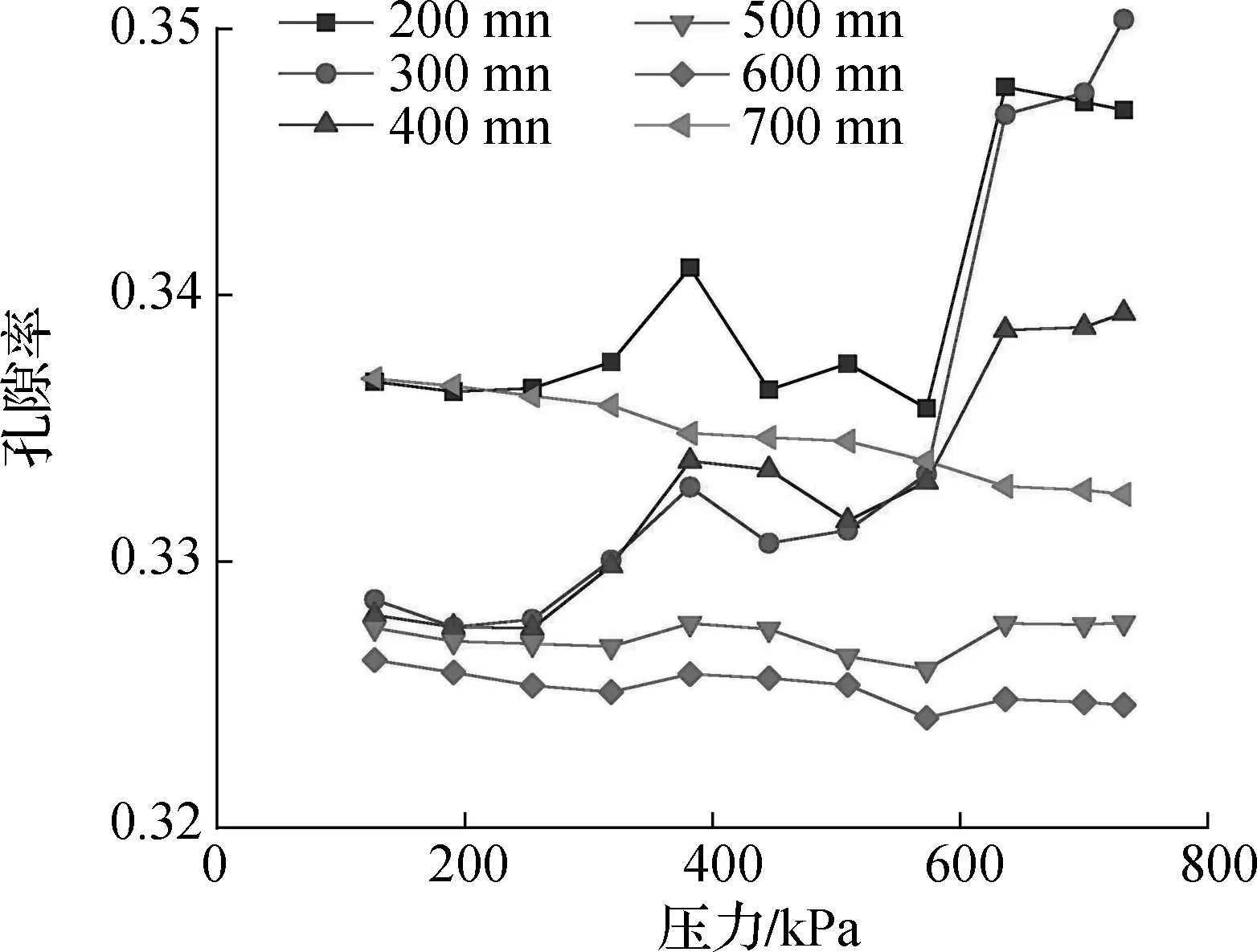

3.3.1 局部孔隙率变化分析

孔隙率变化体现了加载过程中GESC的体积变化情况。在室内试验中,要测得GESC的体积变化情况是非常困难的,但PFC3D可以通过测量球直接获得加载过程中桩体各部位的孔隙率数据。图9所示为不同深度处碎石孔隙率随桩顶应力变化曲线。

在整个加载过程中,桩体各个部位的孔隙率均经历了多次减小-增加的过程。不同的是在桩的上半部分(深度≤400 mm)孔隙率波动较大且整体有上升趋势,宏观上发生体胀。而在桩的下半部分(深度>400 mm)孔隙率波动较小且整体有下降趋势,宏观上发生体缩。产生这样现象的原因:一是桩体下半部分所受围压比上半部分大得多,即在约束条件方面桩体下部强于上部;二是桩体径向应力由上而下减小。桩体深度300 mm处孔隙率增加幅度最大,由0.329增加到了0.350,增加了6.38%,表明此处桩体体胀幅度最大,是桩体的最危险区域。

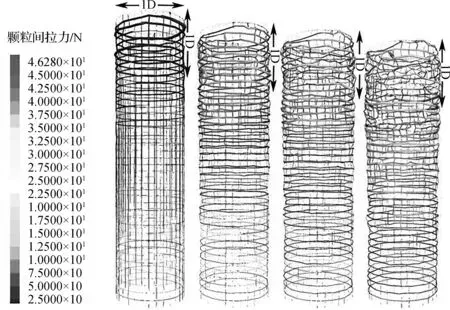

3.3.2 力链演化分析

为了更加直观地揭示包裹碎石桩承载机理,分别选取桩顶荷载为4、10、16、22 kN时的颗粒接触力链图对力链发展规律进行分析,使用颜色表示接触力的大小。整体力链随桩顶荷载发展如图10所示,强力链只在碎石颗粒间形成,且力链由上至下逐渐分散减弱,呈树杈状分布。在加载初期(桩顶荷载4 kN),强力链只延伸至桩顶下2D长度附近。当桩顶荷载增加到10 kN时,桩体内已经形成了数条清晰可见的自桩顶到桩底的贯通力链。可以看到,随着桩顶荷载的增加,桩体内部力链数量不断增加,但不论桩顶荷载多少,强力链都主要聚集在桩顶下2D范围内。而桩周土体中的力链主要出现在桩土接触面,在桩顶向下2D高度范围内的桩周土体内的力链随桩顶荷载增加而变密,其他部位则没有明显可见变化。

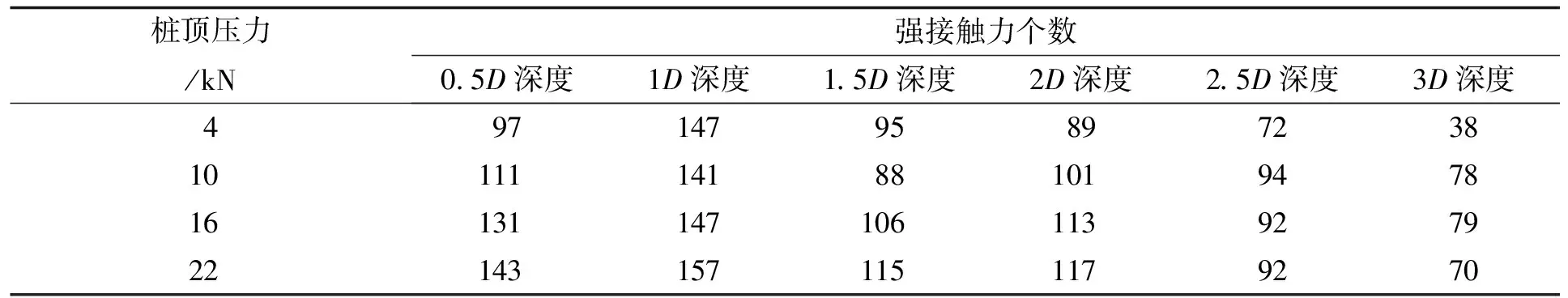

力链网络的分布形态明显地揭示了加筋包裹碎石桩的承载机理和传力机制:碎石骨架中的主力链将桩顶荷载沿桩体向下传递,而桩土界面上的弱力链在支撑主力链的同时也将荷载分散到了桩周土体中。与普通碎石桩不同的是,加筋包裹碎石桩桩体内力链不再是单纯的树杈状分布,传递到碎石-格栅交界面的接触力会在格栅的约束作用下向桩体内部汇集。如图9(b)、(c)、(d)中,力链在桩顶0.5D时是分散传递的,而在0.5D~1D时又会汇集形成数条强力链,之后又开始分散。强接触力定义为大于系统中接触力大小平均值的接触力,对于整个颗粒系统起主导作用。将桩顶压力4、10、16、22 kN工况下不同深度处强接触力数量见表3,更为直观地展现了接触力的汇集现象。表中可见各工况1D深度处强接触力数量相较于0.5D深度处均有所增加,说明在1D处有弱接触力汇集形成了强接触力。格栅对接触力的汇集作用大大减缓了桩体内力散布到周围土体中的进程,也使得桩体内力向更深层传递。

(a)4 kN (b)10 kN (c)16 kN (d)22 kN

表3 不同深度处强接触力数量Tab.3 Number of strong contact force at different depths

格栅力链随桩顶荷载发展如图11所示。从图中可以看到,在整个加载过程中,格栅纵肋的接触力较小且不发生显著的变化,只有在横肋断裂处附近的格栅纵肋的接触力明显增大。说明格栅纵肋在格栅横肋断裂前主要起支撑和连结格栅横肋的作用,在格栅横肋断裂后则将断裂处所受的力传递给相邻的格栅横肋,一定程度上减缓了格栅整体破环失效的进程。格栅横肋力链的明显变化主要出现在桩顶向下2D处,最大受力区域为桩顶下1D附近,与碎石中力链发展情况相吻合。在桩顶荷载达到16 kN时,桩顶2D处部分格栅横肋已经发生断裂,而当桩顶荷载达到22 kN时,桩顶2D处绝大多数格栅横肋都已经断裂失效。由此可以推断,全长加筋包裹碎石桩的破坏模式主要表现为桩顶部2D处格栅受拉破坏造成的桩体鼓胀破坏。

3.3.3 颗粒位移分析

图12所示为包裹碎石桩水平位移云图。从图中可以看到:在顶部荷载为10 kN时,桩体上部出现了可见的鼓胀带;桩体破坏(22 kN)时,GESC桩身出现了多个鼓胀破坏面,其中距桩顶1D距离处(即深度300 mm处)鼓胀最为明显,与孔隙率的变化所表现的规律相吻合。

在上覆褥垫层和桩底持力层强度足够时,全长包裹GESC破坏过程如下:①随着桩顶荷载增加,桩内碎石发生径向外扩,此时由于土工格栅提供了高强度的侧向约束,因此宏观上桩体并不发生较大的径向形变。②随着荷载逐渐增加,桩顶格栅首先发生破坏,进而逐渐失去对于桩顶碎石的径向约束作用,当格栅完全失效时桩顶发生鼓胀破坏,GESC整体失效。

(a)4 kN (b)10 kN (c)16 kN (d)22 kN

(a)4 kN (b)10 kN (c)16 kN (d)22 kN

4 结论

① 桩体的径向应力系数(被动土压力系数)并非常数,相对于加载初期,加载末期桩体上部径向应力系数减小而状体下部径向应力系数增大。深度200 mm处变化最大,降幅达44.8%,建议工程设计中对径向应力系数进行一定折减。

② 提出以加权平均α角作为包裹碎石桩体骨架承力结构形态的指标,发现加权平均α角和径向应力系数随桩顶荷载变化规律基本一致,得出径向应力系数变化的根本原因是桩体骨架承力结构的变化。

③ 在持力层强度足够时,全长加筋包裹碎石桩的破坏模式为顶部鼓胀破坏,其细观承载机理表现为桩顶部位孔隙率增大,格栅力链大面积断裂,碎石颗粒产生明显的侧向位移。

④ 土工格栅包裹碎石桩在承载过程中,格栅横肋提供显著的约束应力,细观表现为格栅力链强度增加,碎石-格栅交界面处力链向桩体内汇集,宏观上限制了碎石桩的侧胀;格栅纵肋受力极小,主要起支撑和连结环向格栅的作用。