电动汽车恒压充电控制系统设计研究

2022-05-06黄凯成吴可汗

程 琳,黄凯成,吴可汗,陈 朔

(1.国网安徽省电力有限公司培训中心 科技信息部,安徽 合肥 230022;2.安徽电气工程职业技术学院 科技信息处,安徽 合肥 230051;3.国网安徽省电力有限公司合肥供电公司 互联网办公室,安徽 合肥 230022)

汽车工业的发展给世界经济的发展带来变 革,也给人们的出行带来便利,但与此同时它也给现在日益严峻的环境和能源问题带来了巨大的压力[1]。电动汽车的动力能源是电能,而电能具有清洁无污染的特点。因此,电动汽车能否替代传统汽车成为人们的主要交通工具之一,是目前研究的热点[2]。

电动汽车能否广泛应用,其最重要的技术在于电动汽车是否具有先进的充电系统。电动汽车的充电系统是供电电源与电动汽车蓄电池间的功率转换桥梁[3]。由于军用设备的用电需求,美国最先研究蓄电池快速充电技术,并研制出满足军用铅酸电池的快速充电机[4,5]。Daniel C.Cambron 对蓄电池的充电过程进行大量的试验[6],从而探索一种通过测量终端电压和电池温度来检测电池电流的新方法,并使用未知输入观测器估计蓄电池充电电流的大小。Nick Machiels 提出通过算法快速控制电动汽车能量存储系统与电网连接之间的功率流[7]。从而提出电动汽车快速充电基础设施设计标准,该标准是基于能量的流动行为模型进行设计。当充电站存在数据缺失、数据实时性不高的问题时,往往造成能源的浪费,为优化充电站的规划和运行方案,黄小庆等提出基于大数据处理的电动汽车充电规划方案[8]。赵争鸣等提出采用粒子群优化算法确定电池容量和无线充电发射端的数量及位置的关系,进而减少系统的总成本[9]。李桂发等提出通过实验方法对低速电动汽车的铅酸蓄电池的恒压限流充电方式进行研究[10],主要分析电池循环寿命与充电效率、电池温升之间的关系。随着集成电路芯片与电力技术高频化的发展,电动汽车充电系统逐步克服以往充电设备体积大、效率低等缺点,逐渐适应于小型分布式充电系统建设的趋势[11]。与此同时,对充电系统的研究还能开拓新的用电服务模式。电动汽车的用电需求具有可引导性,在利用分时电价等手段的引导下,能够起到削峰填谷的作用,提高电网的运行效率[12]。为此,本文旨在设计一种稳定、安全的电动汽车充电控制系统,能够根据汽车电池的状态与放电方式来选择合理的充电方式,实现对电动汽车的稳定充电。

1 电动汽车充电策略研究

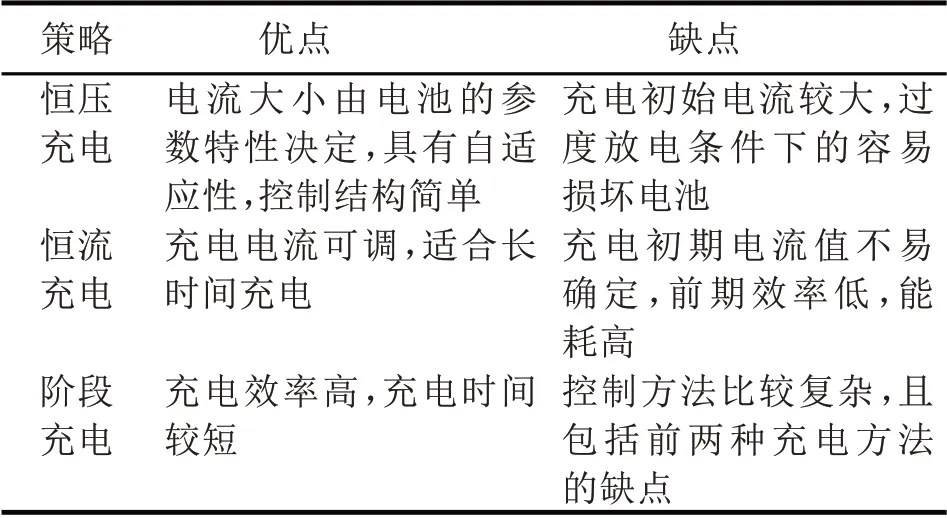

蓄电池常规充电策略主要有:恒压充电、恒流充电和阶段充电三种,如表1 所示。

表1 不同充电策略的比较总结

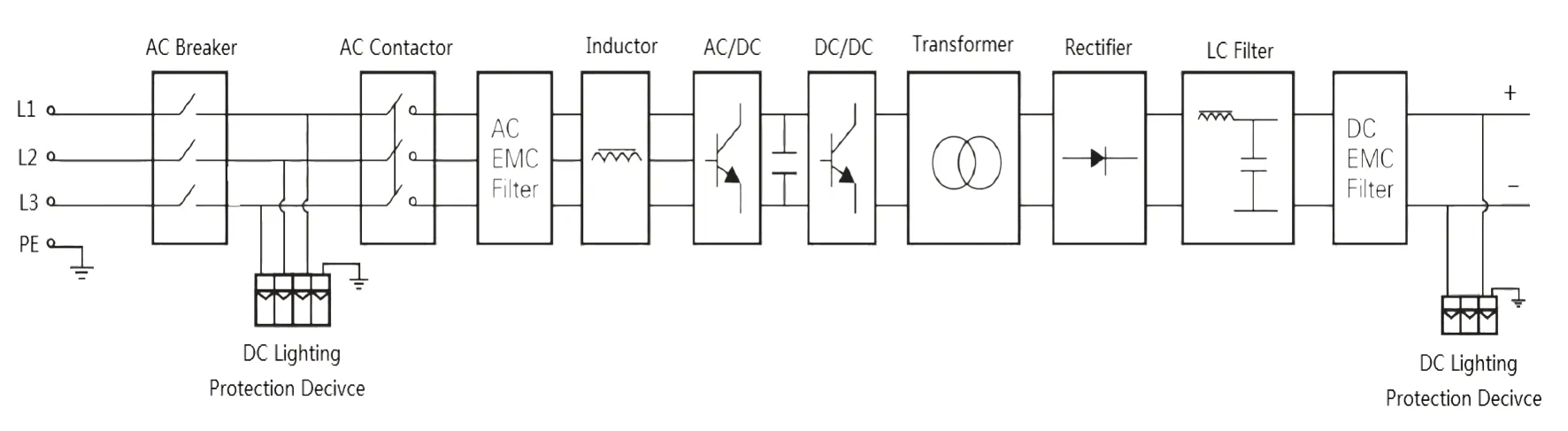

在蓄电池充电策略中最广泛使用的是恒压充电法。由于在恒压充电过程中,充电电压保持不变。因此,采用恒压充电策略对蓄电池进行充电时,充电电压和电流应当在电池能接受的可控范围内,需要对充电电压进行控制,否则就可能导致蓄电池的损坏,从而影响电动汽车的正常使用。本文所设计的充电模块工作原理如图1 所示。

图1 蓄电池充电模块的工作原理

由图1 可知,充电系统的电路结构为:电源→交流断路器→交流隔离开关→交流电磁兼容性滤波器(AC EMC Fiter)→电抗器(Inductor)→整流电路→DC-DC 变换电路→高频变压器(Transfomer)→整流二极管(Rectifer)→LC 输出滤波电路→直流电磁兼容性滤波器→电池。其中交流断路器后和电池充电电压输出前都接有保护设备,在电路异常时发出灯光报警信号。交流电磁兼容性滤波器(AC EMC Fiter)的作用是消除导线上的干扰信号。电抗器(Inductor)主要用于平衡无功和减少线路功率损失。DC-DC 变换电路得到的是与充电电池相匹配的直流电压。高频变压器(Transfomer)的主要作用是隔离,也是开关电源的核心器件之一。整流二极管(Rectifer)和LC 输出滤波电路则是为了输出平滑的直流电压,提高充电效率。

2 DC-DC 变换电路设计

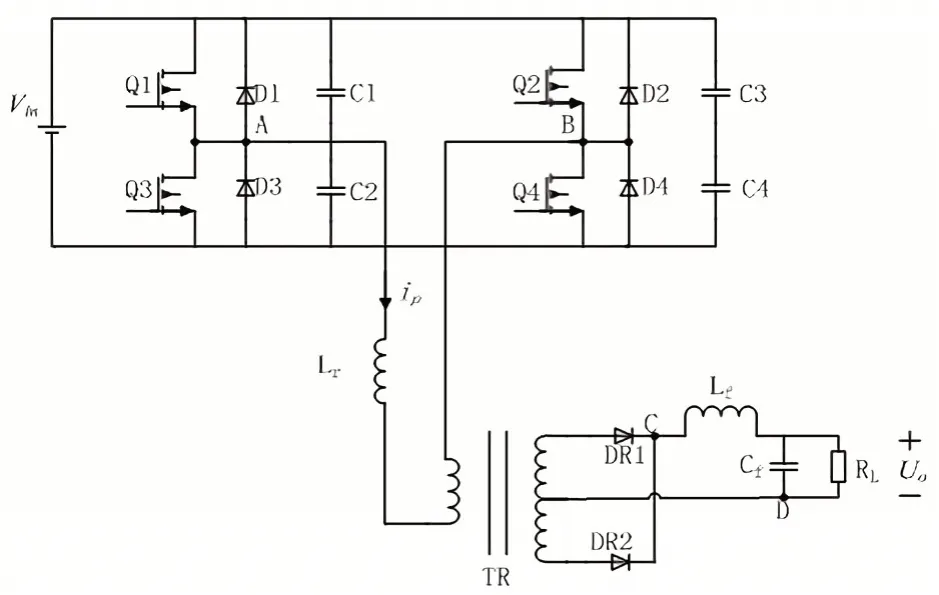

电动汽车充电系统电路结构中最重要的部分就是DC-DC 变换电路,它在电路中起到电气隔离与电压变换的作用。我们在零电压移相全桥变换器电路基础上,设计了DC-DC 变换电路,电路结构如图2 所示。设计时在普通双极性PWM 变换器的基础上加入了C1-C4四个参数相等的谐振电容。Lr为逆变器出口电压端的谐振电感。从而实现在开关管关断时对电压进行缓冲,减少器件的关断损耗。在开关管打开前,与之并联的续流二极管将电容存储的电量放完,从而实现零电压开通。图2 中,Q1与Q4构成超前桥臂,Q2与Q3构成滞后 桥 臂。Q1、Q3与Q2、Q4之 间 的 相 位 差 称 为 移 相角,输出电压的大小由移相角决定。

在图2 电路中,开关电路选用绝缘栅双极型晶体管(IGBT)。IGBT 是一种复合型开关器件,开关速度高,开关损耗小。相比于MOSFET,其输入阻抗高,在电流较大的区域,IGBT 具有超低的通态压降。为满足高电压的输出需求,我们选取三菱公司的第五代NFM 系列IGBT 模块,耐高压VCES=1200V,允许最大电流为300A。

图2 零电压移相全桥变换器

3 电动汽车充电控制方法设计

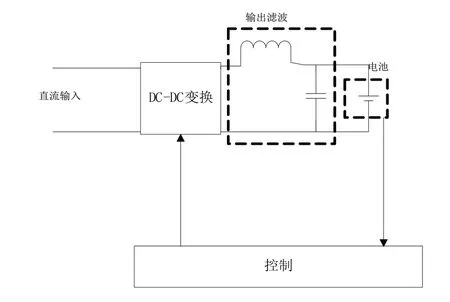

充电系统的控制电路主要作用是从系统输出端进行取样,取样后与设定的标准值进行比较,将比较的结果处理后得到控制信号,控制电路基本结构如图3 所示。

图3 充电电路控制结构

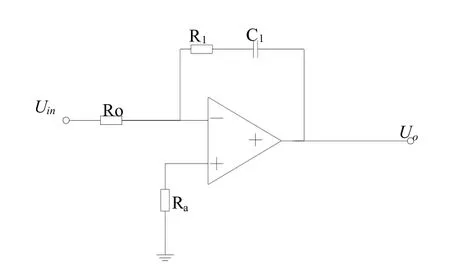

本文采用PID 控制器来完成对充电过程中的电压控制。在模拟线路设计中,可以用运算放大器来设计含有反馈环节的各种控制电路,如图4所示。

图4 比例积分调节器线路图

图4 中Uin和U0分别表示调节器输入、输出电压值,Ra为运算放大器同相输入端的平衡电阻,一般取反向输入端各电路电阻的并联值,按照输入输出关系可得:

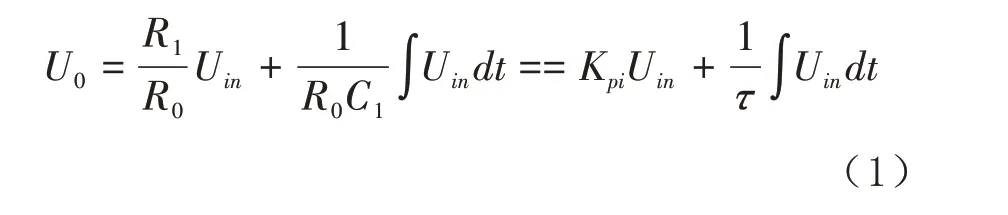

式(1)中:Kpi为PI 调节器比例部分的放大系数;τ为积分时间常数。通过调节电容与电阻值即可实现对用PI 控制器对系统进行稳定调控。本文控制对象是DC-DC 变换器中的四个开关器件,通过改变开关器件开断比来调整输出直流电压的大小,图5 为所控制方法实现结构图。

图5 充电电压控制方法实现过程结构图

在图5 中,Ur为充电系统输出电压,输出电压反馈至比较器中,与预设定的电压值Ur进行比较。预设定电压Ur的波形为幅值为|Ur|的对称三角波。因为PID 控制器输出的是连续的电压波形,而本系统的控制信号是PWM 波,为实现输出的控制信号符合DC-DC 变换器的控制要求,采用三角波与输出电压进行比较,得出偏差信号之后送入PID 控制器进行处理。

4 充电特性仿真

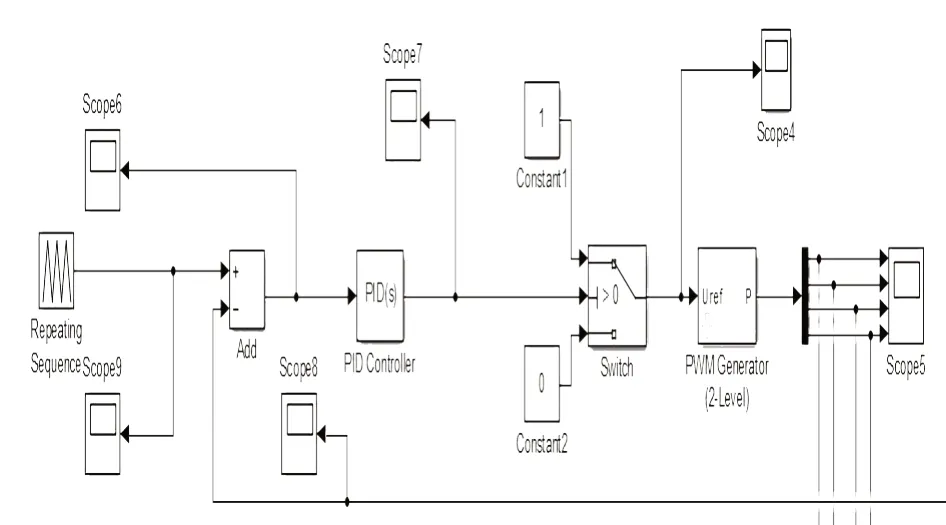

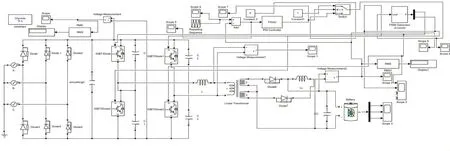

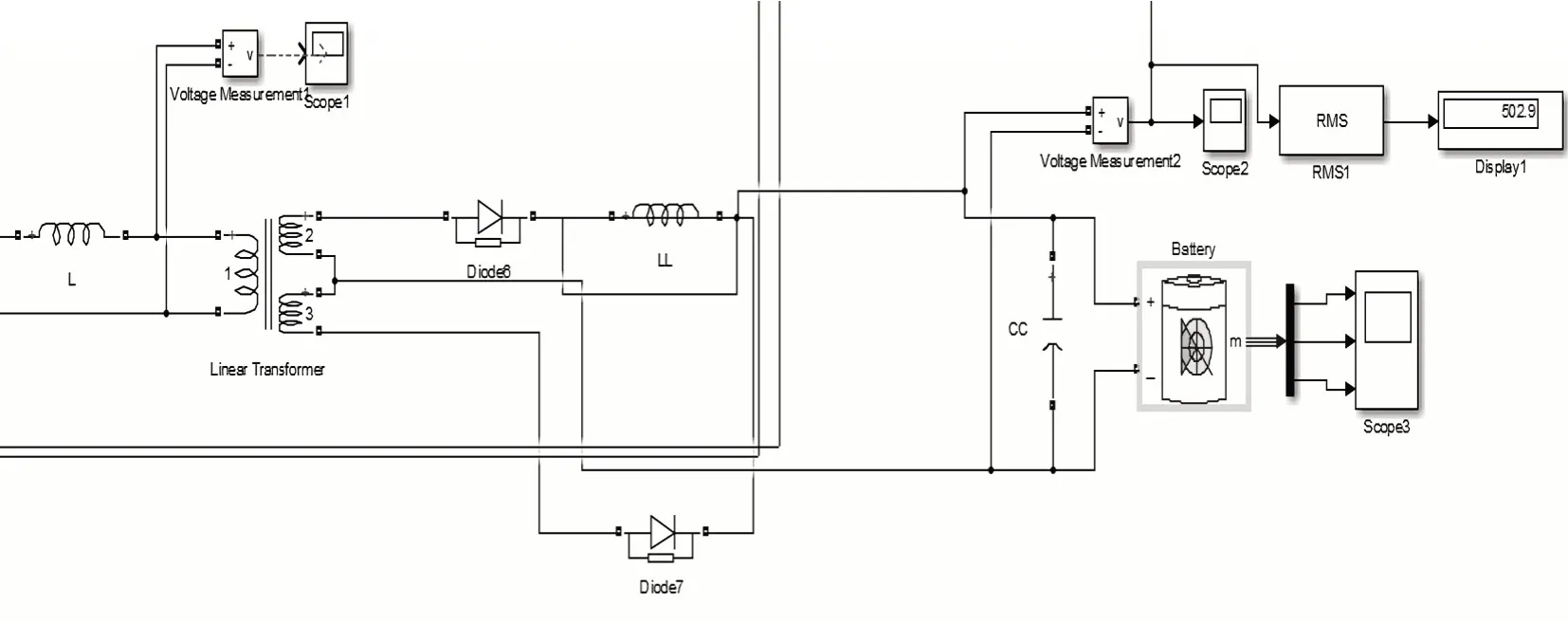

根据上述的PID 控制器和控制方法,本文运用MATLAB/Simulink 仿真软件来对整体的充电电路进行仿真,来验证本文设计内容是否可行。具体仿真参数如下:输入电压为220V 三相交流电,开关器件频率为33*50Hz,变压器原负边匝数比为2:1,交流侧、直流侧电感都为1mH。设置各模块的参数并连接好后得到的充电系统整体仿真模型如图6 所示。

图6 整体仿真图

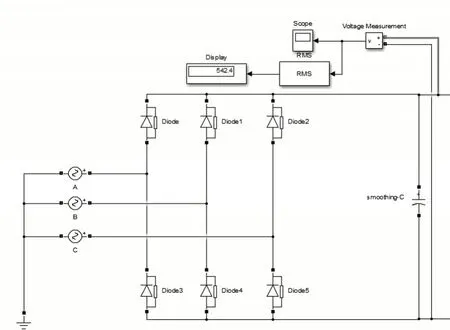

4.1 三相交流输入整流仿真

系统输出为频率50Hz 幅值220V 的三相交流电,经过三相全桥整流与电容后输出平滑的直流波形,输出的直流电压平均值在542V 左右,考虑所用电力二极管导通角为0°,由三相整流公式可得:

式中,Ud在Ud=220V,a=0 条件下的理论计算值为514.8V。图7 为三相交流整流滤波后输出的直流电压结构图。

图7 三相交流整流滤波输出直流电压

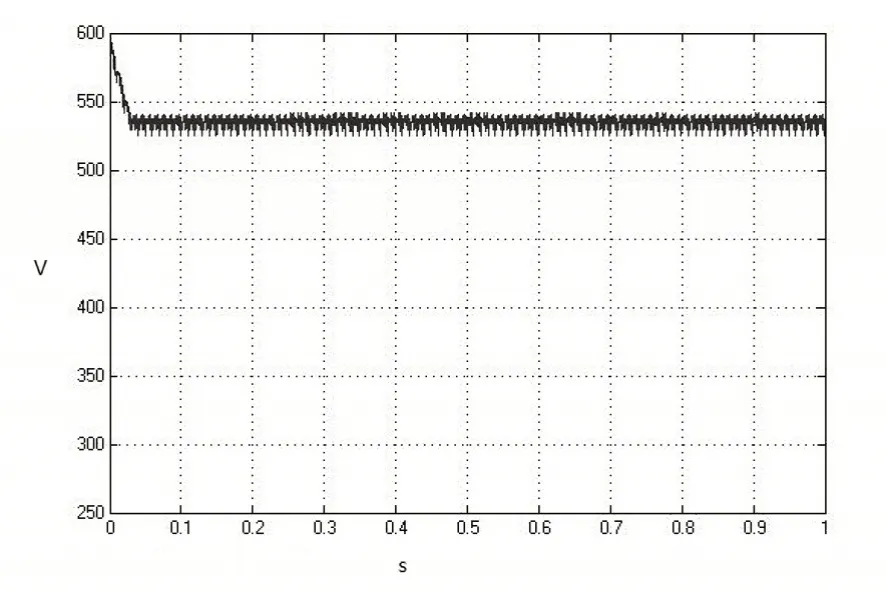

图8 展示了电容输出的电压波形。从图可知,在经过对电容的充电后,输出的直流电压能稳定在一定范围内,收敛的范围由电容的大小与质量决定。

图8 电容输出的电压波形

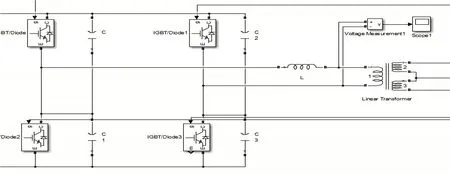

4.2 DC-DC 电路

在经过电容滤波后输出的可近似认为是稳定的直流电,但从图8 中所看到的波形明显不能满足稳定直流电源的要求。所以将得到的直流电,通过DC-DC 逆变电路,在高频开关的开关作用下,逆变为幅值稳定的矩形波形电压。我们对DC-DC 电路进行仿真,如图9 所示。

图9 DC-DC 电路

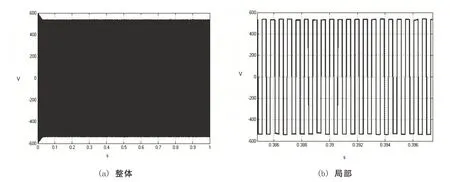

从图10 可以看出,经过初期的电压波动后,电路后续输出为稳定的矩形电压波,且幅值能保持在一定范围内,波形波动幅值很小,逆变器输出电压波形符合设计要求。

图10 变压器原边电压波形

4.3 整流输出稳定直流电压

仿真主电路的最后一部分是将输出的交流矩形波整流为稳定的直流电压。电路结构如图11 所示。

图11 充电系统输出部分电路结构

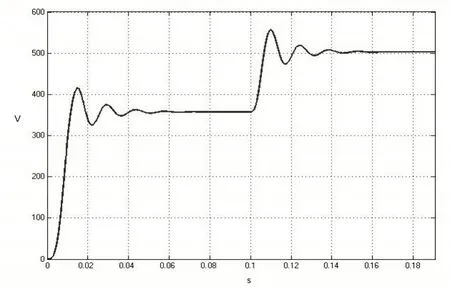

经过高频变压器的隔离作用,得到的电压在经过全控整流桥后输出至滤波电容与滤波电感组成的滤波电路,最后将得到的蓄电池电压输出波形如图12 所示。由于所确定的预设值为500V,图中可看出给蓄电池输入电压的平均值在502V左右。误差仅2V,考虑到具体电池不同参数的原因,从这我们可以看出该系统主电路的输出满足设计要求。

图12 充电系统输出波形图

5 结语

本文结合目前电动汽车充电技术发展现状,对电动汽车车载充电系统的集成结构设计及控制策略进行研究,并根据电动汽车电能供给的典型方式以及充电系统的要求,设计基于恒压充电策略的PID 控制系统。采用MATLAB/Simulink 软件对整个充电主电路做仿真验证,仿真结果表明设计的充电系统是合理可行的。