自动化生产线用同步带传动升降机的动态特性分析

2022-05-06王学军普江华陈明方

王学军,普江华,陈明方

(昆明理工大学机电工程学院,云南 昆明 650500)

在自动化生产线中,升降机是连接2个工序且对工件进行升降操作的重要设备。目前,生产线用升降机多采用链传动或钢丝绳传动的方式来实现移载和升降物料的功能,其通常配置为单向输入和输出。随着对生产线自动化水平度要求的不断提高,现有的升降机在功能和性能方面均须进一步改进。在功能方面,在一些柔性生产线中须采用双向多进多出的输送模式,目前单向输入输出的模式无法满足功能要求。在性能方面,升降机采用链传动的方式虽然可以提高其承载能力,但存在冲击、振动,且噪声较大[1]。钢丝绳传动易发生打滑现象,传动精度较低,只适用于较小的力和力矩的传递[2]。相比较而言,同步带传动运行较平稳,振动噪声较小,传动精确度较高,有利于实现升降机的双向输送。本文以显示器自动化生产线的功能需求为背景,针对传统升降机存在的问题,设计了一种采用同步带传动的具有换向移载装置、横向移载功能的多进多出型升降机。

为验证升降机结构及其传动的合理性,并对其性能进行评价,须对其结构力学、升降动态特性进行分析。在升降机力学特性、动态特性等方面,已经有很多可借鉴的研究成果。如:李梅等[3]、邹杰等[4]、王晓辉[5]等基于多体动力学对升降机主要传动结构的动态特性进行分析,得到了传动结构的运动曲线及其振动和载荷情况;刘树青等[6]建立了剪式升降机构的刚柔耦合模型,分析了结构参数对耦合振动的影响;刘相权等[7]建立了快速出药系统升降平台传动系统的动力学方程,对该动力学方程进行求解,并分析了升降平台的动态响应;李小民等[8]采用有限元方法对立体车库垂直升降系统的结构进行强度和刚度分析并进行优化。综上可知,对升降机性能的研究主要集中在:对升降机主要传动结构进行动态分析;对升降结构进行静态分析,对其关键结构进行设计。目前对升降机整机动态特性的研究较少,大多只是为了验证结构的合理性,并没有考虑结构变形。

本文所设计的升降机采用同步带传动方式,在对整个升降系统进行动态特性分析时,考虑同步带的柔性变形对系统动态特性的影响十分必要。目前已有的针对同步带结构的研究成果对本研究具有借鉴价值。方亚辉等[9]采用多体动力学方法对大跨距同步带直线驱动机构的动态特性进行分析,研究表明,大跨距同步带的弹性变形是导致负载产生运动误差的主要原因;Kagotani等[10]、Shi等[11]对同步传动特性及其影响因素进行了分析;焦栋[12]基于有限刚体元方法和多体系统碰撞动力学理论,建立了同步带传送装置的刚柔耦合动力学模型,分析了其运动过程中的动态响应;袁志权[13]将柔性体同步带离散为刚性带元和柔性连接,并采用相对坐标法建立了同步带动力学模型,同时利用RecurDyn软件建立了灌装机同步带实体动态仿真模型;王留柱等[14]、胡建平等[15]研究了同步带变形对移栽机定位精度的影响,建立了移栽机动平台的刚柔耦合仿真模型,并对其水平运动的规律进行仿真分析;李岩[16]利用ADAMS(automatic dynamic analysis of mechanical systems,机械系统动力学自动分析)等软件建立了同步带传动设备的刚柔耦合动力学模型,并分析了其执行机构的动态响应特性;周舟等[17]设计了同步带送料装置,在考虑同步带柔性变形的前提下,构建了送料装置虚拟样机并进行仿真分析,得到了滑块位移、速度和加速度等曲线,验证了设计的可行性。通过上述分析可知:同步带的弹性变形是导致负载产生运动误差的主要原因,因此在分析同步带传动机构动态特性时必须考虑同步带的柔性变形;将同步带离散为刚性带元和柔性连接,采用多体动力学理论建立同步带传动机构的刚柔耦合动力学模,再基于耦合模型对其动态特性进行分析,是可行的。

本文基于多体动力学理论建立自动生产线用同步带传动升降机的刚柔耦合模型,通过对升降机在升降过程中的运动学和动力学分析,开展升降机动态特性研究,以期为同步带传动升降机后续的设计、制造、调试和改进提供参考。

1 升降机传动设计

1.1 升降系统的设计要求

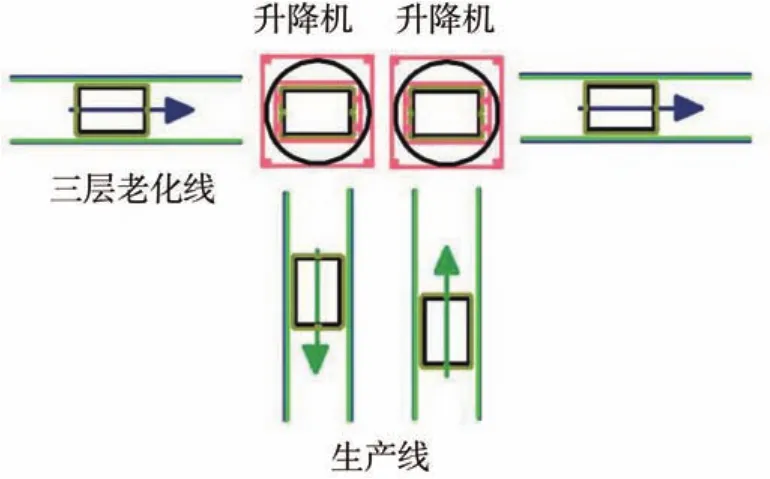

显示器自动化生产线包括生产线和老化线两条产线。生产中升降机的作用是将生产线上组装完成的显示器提升到多层老化线进行老化,然后将老化后的显示器输送回生产线,以完成其后续的功能测试。为了实现显示器生产组织的高度柔性,升降机须满足双向多进多出的配置要求。生产中显示器的输送如图1所示。图中给出了老化线和生产线的位置关系,箭头表示显示器的运输方向。

图1 显示器输送示意Fig.1 Schematic of display transportation

为了达到柔性、高速传输的效果,升降系统应满足以下几点要求:

1)结构简单,便于装配、检查和维修;

2)结构紧凑,占地面积较小,以使生产线上的其他设备有较多的安装空间和工作空间;

3)具有自动移载功能,使货物能够自动进出升降机;

4)具有自动换向功能;

5)能升降至老化线任意一层。

1.2 升降机的结构及功能需求

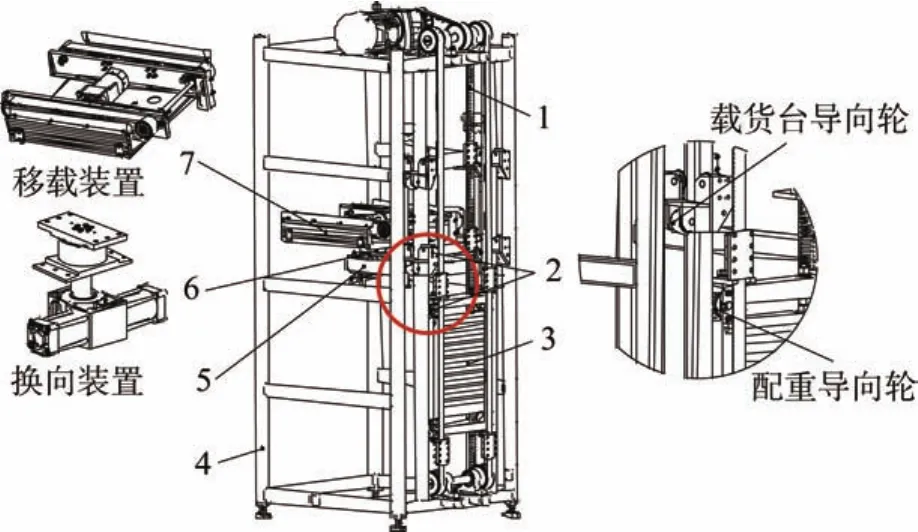

根据升降系统的设计要求设计升降机。升降机的结构如图2所示。其主要由同步带传动系统、导向装置、配重、机架、载货台、换向装置和移载装置组成。为了实现传动过程的稳定性和升降位置的准确性,采用同步带传动实现货物在不同高度的平稳升降;在载货台上设置换向装置和移载装置,实现货物在输送过程中的自动换向和移载;设有导向装置和配重,来提高升降过程的稳定性和升降效率。

图2 升降机结构Fig.2 Elevator structure

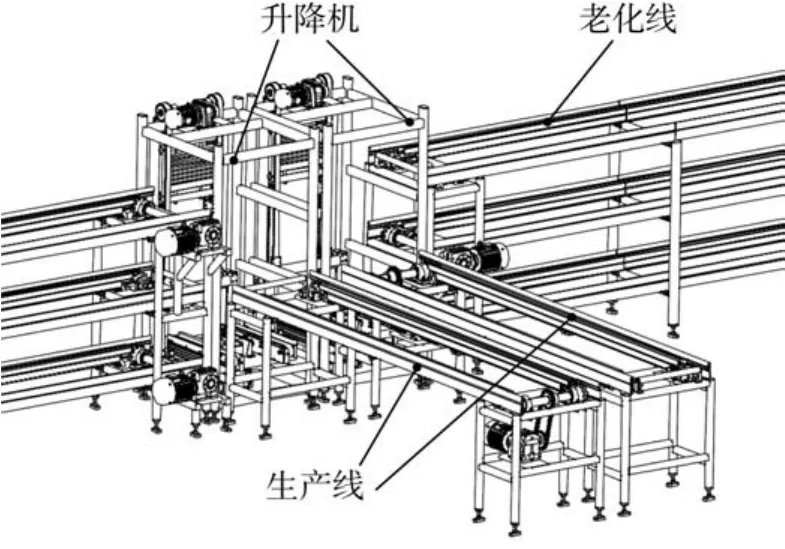

将升降机安装到显示器自动化生产线上。显示器自动化生产线的布局如图3所示。其中:2台升降机位于老化线上,升降机的前方有2条生产线;右侧升降机将生产线上组装完成的显示器提升至多层老化线进行老化作业,左侧升降机则将老化后的显示器输送回生产线。

图3 显示器自动化生产线布局示意Fig.3 Schematic of layout of display automation production line

2 基于多体动力学理论的升降机刚柔耦合模型的构建

基于多体动力学理论构建升降机刚柔耦合模型。考虑到构件受力变形对分析结果有影响,将导向装置、机架、载货台、换向装置、移载装置的所有零件看作刚性体,仅将同步带传动系统中的同步带作柔性体处理。

2.1 升降机刚性体模型的构建

升降机是一个复杂的机电系统,在三维软件中构建的三维模型有几百个零件。为了降低分析难度,仿真中对升降机三维模型的结构进行简化。

本文主要分析升降机在升降过程中的动态特性,故将机架、载货台、换向装置和移载装置均保存为零件,进而得到简化的升降机三维模型。将该模型导入多体动力学分析软件ADAMS,根据设计要求定义各构件的材料和质量属性。对于没有简化的构件,其质量由密度和体积决定;对于简化的构件,则采用质量自定义。添加固定约束将换向装置和移载装置固定在载货台上,导向装置则分别固定在配重和载货台上,同时添加接触将配重和载货台与机架关联,从而完成升降机刚性体模型的构建。

2.2 考虑柔性化的同步带传动系统动力学模型的构建

2.2.1 同步带传动系统柔性化建模的方法

同步带为柔性体,其建模时结构的简化将直接影响仿真结果的准确度,因此须对同步带传动系统进行柔性化建模[10-11]。目前同步带柔性化建模有几种方法。第1种方法是将同步带离散成多个刚性单元,刚性单元之间通过旋转副连接。该方法只能模拟同步带运动的趋势,而不能模拟其动态特性。第2种方法是将同步带离散成多个带元,带元之间通过弹簧和阻尼器连接。该方法可以模拟同步带的变形。第3种方法是利用CAE(computer aided engineering,计算机辅助工程)软件对同步带进行网格划分,通过网格划分得到模态中性文件,从而建立同步带的柔性模型[18-19]。

第2种方法对带的设置较第3种方法灵活,同时考虑到同步带变形及其动态特性的模拟需求,故选用第2种方法对同步带传动系统进行柔性化建模。已知同步带的几何形状、弹性模量、泊松比以及带轮齿齿数等参数,采用ADAMS/Machinery模块创建柔性同步带传动系统,并将同步带离散成469个带元。

2.2.2 同步带传动系统的多体接触动力学模型

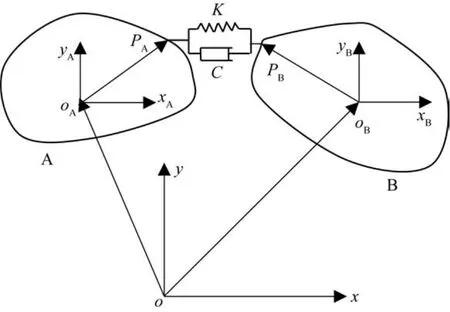

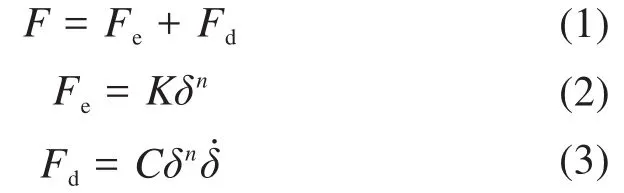

将同步带离散成一系列刚体带元,使同步带与带轮之间的接触为包含柔性连接的多刚体接触。研究多体接触耦合的方法主要有恢复系数法和连续接触法两种[20-21]。相比于恢复系数法,连续接触法的计算过程较稳定,同时能够求解碰撞力的变化。非线性弹簧阻尼接触碰撞模型是最常用的连续接触模型,如图4所示[22]。图中:A和B表示系统中2个相互接触碰撞的物体;o-xy为整个系统的惯性参考系;oA-xAyA为物体A的动坐标系,原点oA为物体A的质心;oB-xByB为物体B的动坐标系,原点oB为物体B的质心;两物体的接触点分别表示为PA、PB。

图4 非线性弹簧阻尼接触碰撞模型Fig.4 Nonlinear spring damping contact collision model

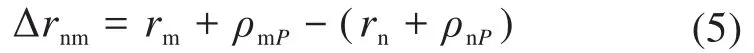

则两物体在接触碰撞处的接触力F为:

式中:Fe为弹性力;Fd为阻尼力;K为碰撞处刚度系数;C为碰撞处阻尼系数;δ为接触嵌入深度;为接触点相对速度;n为指数系数,根据接触物体的几何形状而取为不同的值。

对于Hertz接触问题而言,取C=0,n=1.5。

碰撞处刚度系数的表达式为:

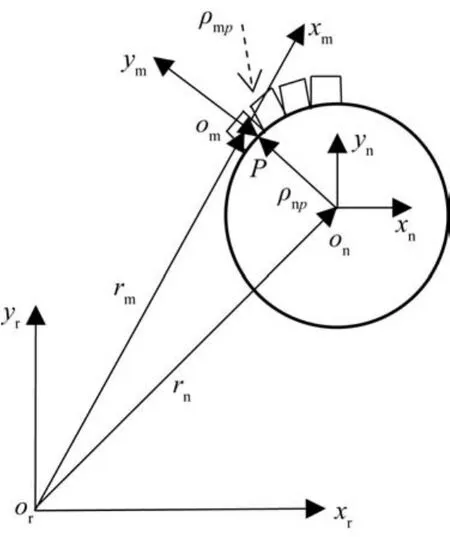

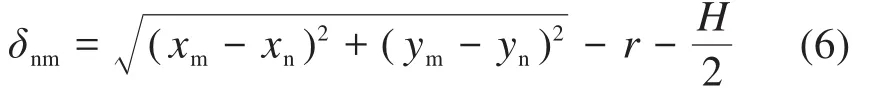

对于同步带传动系统,刚体带元与带轮的接触如图5所示[23]。图中:or-xryr为整个系统的惯性参考系;on-xnyn为带轮的动坐标系;om-xmym为带元的动坐标系;坐标系on-xnyn、om-xmym的原点与or-xryr原点之间的距离分别为rn、rm;P点为接触点。

图5 刚体带元与带轮接触示意Fig.5 Schematic of contact between rigid belt element and pulley

则接触点相对于带轮的相对位移Δrnm为:

式中:ρmP、ρnP分别为带元和带轮在接触点P处的曲率半径。

接触点上带元与带轮的法向相对渗透量δnm为:

式中:r为带轮半径;H为带齿高度。

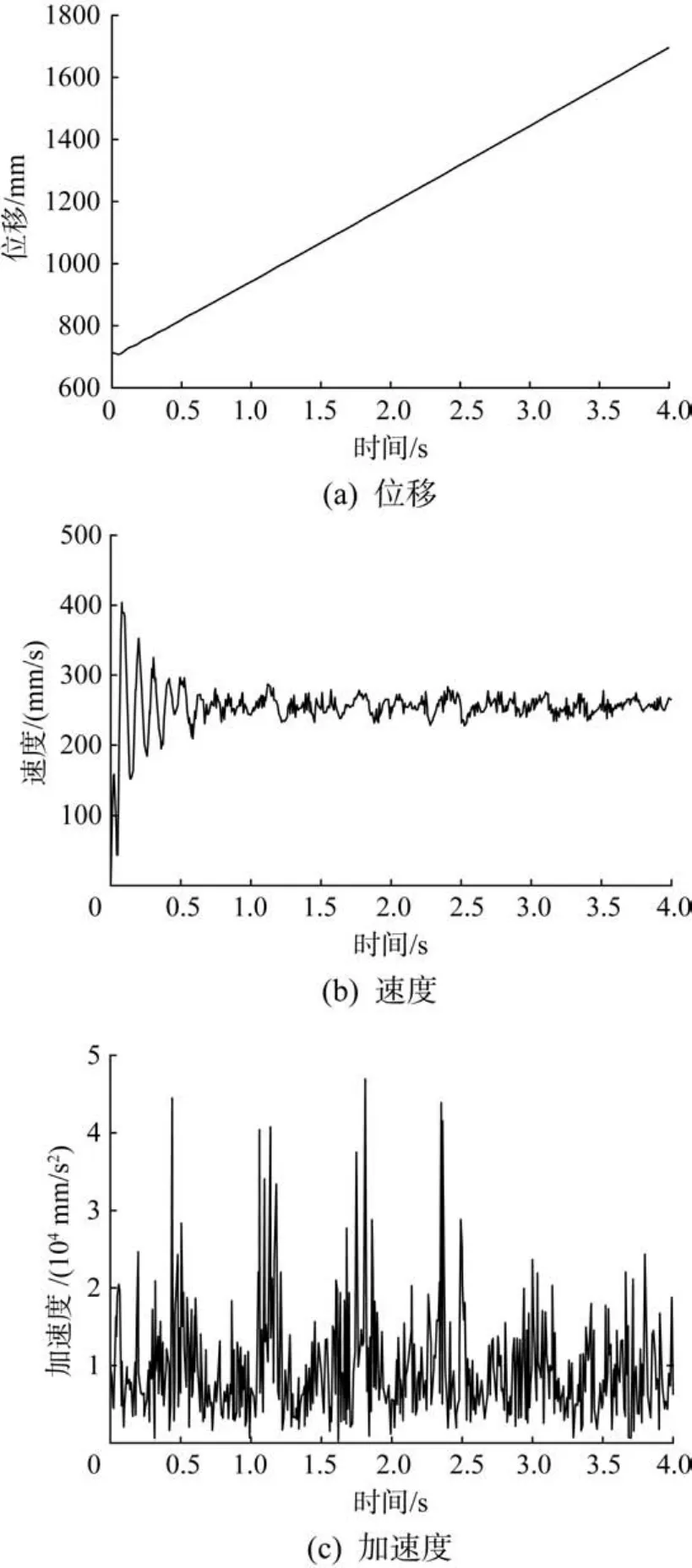

则接触点P处的接触力FP可表示为:

3 升降机动态特性仿真分析

构建的升降机刚柔耦合虚拟样机模型如图6所示。

图6 升降机刚柔耦合虚拟样机模型Fig.6 Rigid-flexible coupling virtual prototype model of elevator

根据显示器自动化生产线的生产节奏确定升降机的升降速度为250 mm/s,带轮节径为112.24 mm,则可确定其驱动转速为4.550 rad/s。为了避免同步带与带轮首次接触碰撞引起速度突变,分析时转速以阶跃函数形式添加,为step(time,0,0(rad/s),0.1,-4.550(rad/s))。本文主要对升降机从第1层老化层到第3层老化层的提升过程进行动态分析,其中升降层的间距为500 mm,故取分析时间为4 s,进行升降机动态特性仿真。

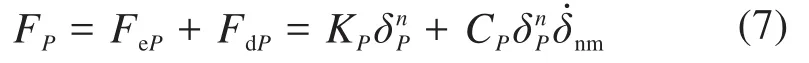

同步带传动系统主动轮和从动轮的转速如图7所示。由图可知,在主动轮启动后,从动轮的转速在0—0.5 s内波动较大,0.5 s以后以一定幅值波动,且波动幅值越来越小,1.5 s以后基本与主动轮的转速一致。这是因为系统启动时同步带总张紧力迅速增大至最大值,然后伴随着较小波动而基本稳定,主动轮带动从动轮转动。从动轮平均转速的仿真值为4.564 rad/s,其理论值为4.550 rad/s,相对误差为0.3%(小于1%),满足传动要求,同时验证了模型构建和分析的正确性。

图7 同步带传动系统主动轮和从动轮的转速Fig.7 Rotate speed of driving wheel and driven wheel of synchronous belt transmission system

3.1 同步带传动系统的动态特性

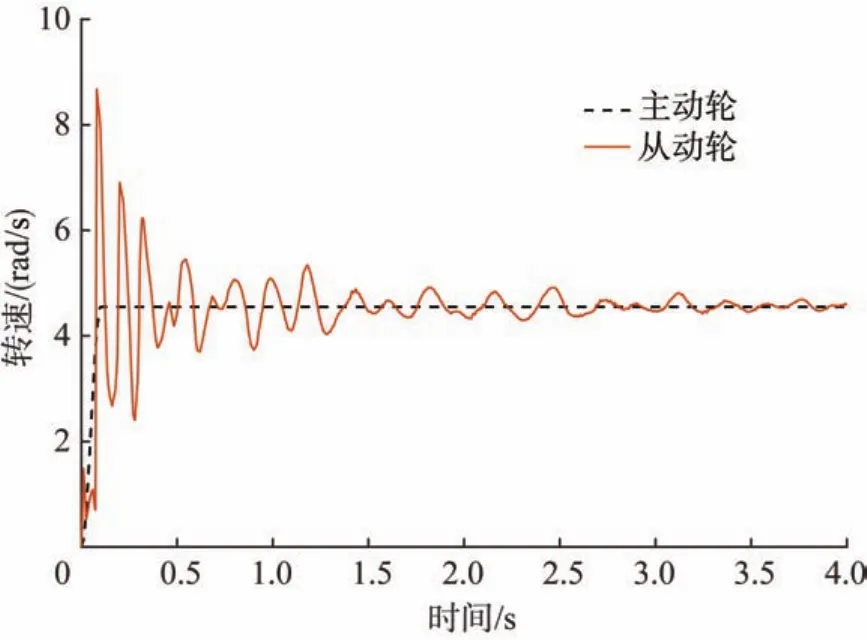

为了研究同步带传动系统的动态特性,选取编号为450的带元作为研究对象,分析其从运动到与带轮啮合直至啮合结束整个过程的动态特性。同步带传动系统的动态特性曲线如图8所示。

图8 同步带传动系统的动态特性曲线Fig.8 Dynamic characteristic curve of synchronous belt transmission system

由图8(a)可知:0.75 s以后,带元与主动轮开始接触,由于惯性作用,带元会受到冲击力的作用,其接触力有一定的波动;1.5 s以后,带元与带轮啮合完成,接触力消失。接触力的变化规律与真实情况相符。

由图8(b)可知:同步带传动系统刚启动时,由于存在转速突变,张紧力迅速增大,然后急剧减小,随后以一定频率小幅波动。同步带由于自身的黏弹性,在与带轮接触的过程中不断收缩与伸长,导致其张紧力一直波动。

由图8(c)可知:同步带在传动过程中产生了横向振动。持续变化的张紧力使同步带产生瞬时加速度,从而引起速度变化,最终导致其横向振动。但在升降过程中同步带所受外力不变,其横向振动位移很小,不会对升降过程的稳定性产生影响。

3.2 载货台的动态特性

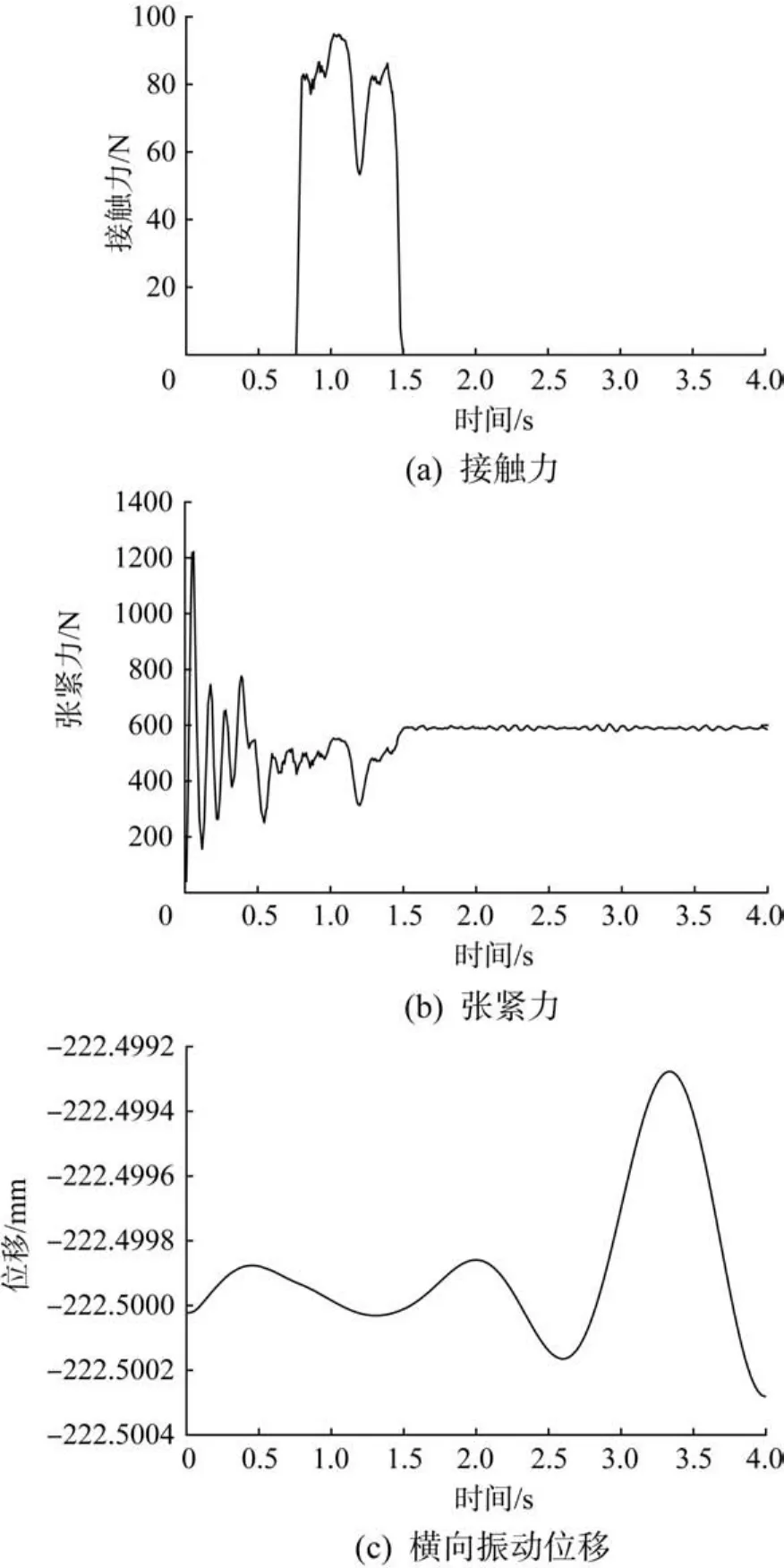

升降机工作时,通过同步带传动带动载货台升降,从而完成货物的输送,故可用载货台的运动曲线来表示货物输送过程。载货台的动态特性曲线如图9所示。

图9 载货台的动态特性曲线Fig.9 Dynamic characteristic curve of pallet

由图9(a)可知:载货台在4 s内提升的高度为993.78 mm。第1层老化层与第3层老化层之间的目标距离为1 000 mm,仅相差6.22 mm(小于7 mm),可见可以满足工作要求。

由图9(b)可知:在启动阶段载货台速度波动较大,0.5 s后速度趋于稳定,在理想速度值附近小幅波动;载货台的平均速度为252 mm/s,理想速度为250 mm/s,速度的相对误差为0.8%(小于1%),可以满足工作要求。

由图9(c)可知:载货台的加速度一直在波动,且在部分时刻出现突变。

由上述分析可知,升降机在工作时,柔性同步带的材料特性使得同步带的瞬时速度和加速度产生变化,进而引起载货台瞬时速度和加速度波动,从而导致载货台产生波动。在升降过程中同步带所受的外力不变,同步带张紧力的波动范围不断减小,并趋于稳定,所以载货台的定位精度和运行速度可以满足工作要求。

3.3 导向装置的动态特性

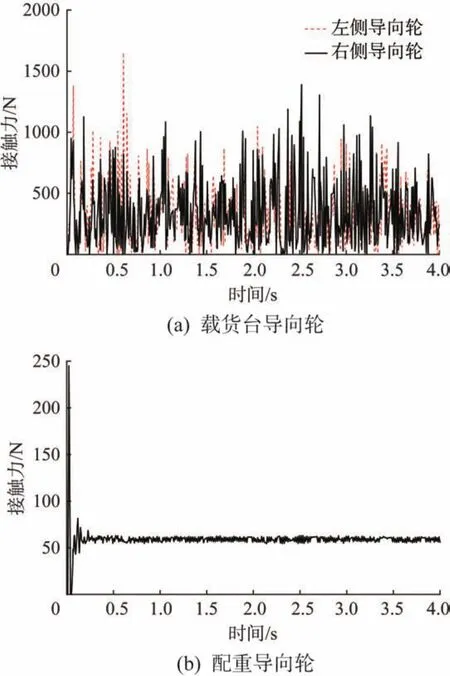

导向装置是保证升降机平稳升降的关键机构。所设计的升降机构有2个导向装置,分别为载货台导向装置和配重导向装置。导向装置中导向轮的接触力曲线如图10所示。

图10 导向轮的接触力曲线Fig.10 Contact force curve of guide wheel

由图10(a)可知:载货台左右两侧导向轮所受力的大小及波动趋势接近,左、右侧接触力的平均值分别为339.7 N和329.7 N。由导向轮安装位置可知,左右两侧导向轮的受力方向相反,在传动过程中导向轮的负载转矩可以相互抵消,使提升过程平稳。

由于配重左右两侧导向轮所受的负载条件相同,其接触力和转速基本一致,所以对其中一个导向轮进行分析即可。由图10(b)可知:开始启动时接触力波动较大,0.1 s后趋于稳定。说明配重导向过程相对平稳,能保证在升降过程中配重的稳定性。

4 结论

根据显示器自动化生产线的功能需求,针对现有升降机存在的功能和性能上的不足,设计了一种新型多功能升降机。基于多体动力学理论构建了升降机刚柔耦合模型,对升降机在提升过程中的动态特性进行分析,得出以下结论:

1)受同步带材料特性的影响,同步带在与带轮啮合的过程中不断收缩与伸长,其张紧力一直波动,从而引起同步带瞬时速度和加速度变化,进而使货物在升降过程中的瞬时速度和加速度波动。但在升降过程中同步带所受外力恒定,载货台位置累积误差小于7 mm,运行速度误差小于1%,可以满足工作要求。

2)相较于传统链传动方式,同步带传动的运行平稳性更好,载货台可以获得更高的定位精度。

3)在升降机传动过程中,导向装置能抵消负载力矩,使传动平稳,保证了配重和载货台在升降过程中的稳定性。

研究结果表明,所设计的多进多出型升降机的总体设计及传动结构设计合理、有效,为后续升降机结构及控制的优化提供了参考,为升降机在自动化生产线的良好应用提供了一定的理论依据。