专业化散粮码头工艺方案优化

2022-05-06莫丽丽

林 奎 莫丽丽

中交水运规划设计院有限公司

1 引言

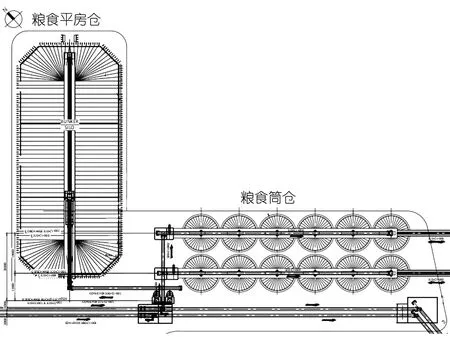

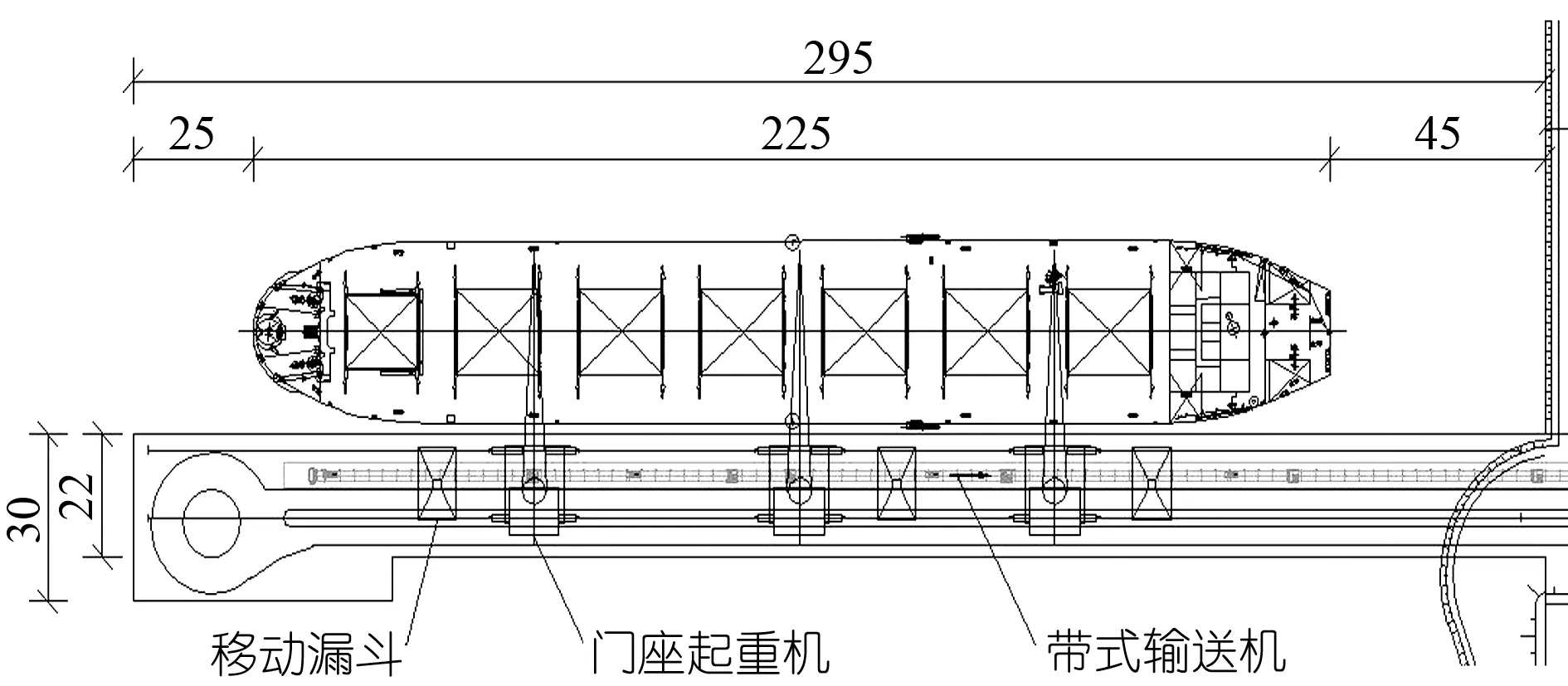

秘鲁钱凯港新一期工程拟建4个泊位,其中1个7万t级泊位拟用于散粮卸船泊位。泊位原设计方案由秘鲁方提供,散粮泊位为突堤式布置,泊位长度295 m,宽度22 m,端部局部加宽至30 m(见图1)。码头卸船作业采用2台固定式卸船机,单台卸船机额定卸船能力800 t/h。仓储区由1座粮食平房仓和2组共12座粮食筒仓组成,粮食平房仓容积37 500 m3/个,筒仓容积5 250 m3/个,仓储区散粮储存总容积100 500 m3(见图2)。

图1 码头区布置图

图2 仓储区布置图

待项目建成后中资企业将具体负责整个港口的生产运营,因原设计方案不适合中资企业的生产作业习惯及运营管理模式,不利于港口生产效率的提升,因此需要对原有的设计方案进行优化。为了避免调整后的方案需再次报环评,优化设计方案不能更改原有方案码头区及仓储区大体的平面布局,但可对装卸工艺方案局部进行优化设计。

2 主要设计参数

本工程拟建1个7万t级散粮泊位,年设计吞吐量400万t,主要作业货种为大麦、小麦、大豆和玉米,物料特性详见表1。

表1 散粮物料特性表

集疏运方式为:集港,100%水运;疏港,60%的散粮卸船后在港内粮食仓储区储存后经汽车出港,40%的散粮通过散粮输送系统直接运送至港外的粮食加工厂。

3 优化设计方案

3.1 装卸船作业

原设计采用的2台固定式卸船机方案对不同吨级船舶的适应性较差,可能会出现“移船换仓作业”或2台设备不能同时作业1艘船舶的工况,限制工艺设备能力的发挥。同时,根据市场尽调的反馈,短期内散粮的实际货运量增长较缓慢,为充分发挥码头作用,码头需兼顾件杂货的作业。

因此,装卸船作业方案拟将2台额定能力800 t/h的固定式卸船机优化为3台额定能力500 t/h的门座起重机(以下简称门机)(见图3)。门机机动灵活,其沿码头上设置的固定轨道行走,装卸作业可以覆盖船舶所有舱口。对不同吨级船舶作业的适应性均较好,通过更换吊具能够较好地兼顾散货与件杂货的装卸作业,比较符合中方使用习惯及生产运营管理要求。

图3 码头平面布置方案

考虑装卸货种和作业船型等相关参数,选用的门机轨距12 m,规格型号40 t-37 m。为配合散粮卸船作业,码头配备轨行式移动漏斗,移动漏斗同门机共轨并与其刚性连接。轨内布置1条带式输送机和1道散粮“直装作业”通道,移动漏斗跟随门机同步移动,完成带式输送机或“直装作业”卡车的给料(见图4)。同时在门机后轨后侧布置1条车辆通行通道,用于保证码头交通组织顺畅。

图4 码头断面布置方案

3.2 水平运输系统

考虑系统能力匹配,入仓系统带式输送机额定能力与3台卸船门机总额定能力相同为1 500 t/h。原设计方案采用的普通三托辊皮带机能耗较高、密封环保性较差、托辊发热较难检测、安全度较低,优化设计方案带式输送机考虑选择气垫带式输送机和单托辊带式输送机,3种类型带式输送机优缺点对比见表2。

表2 带式输送机优缺点对比表

结合本工程实际情况及散粮入仓方式,物料在提升至仓顶前的入仓带式输送机采用气垫带式输送机,物料在提升至仓顶后,经单托辊带式输送机转运后进粮食筒仓和粮食平房仓。

3.3 垂直提升系统

散粮垂直提升系统主要有斗式提升机、双带式提升机、埋刮板提升机、带式输送机等,不同的提升设备各有优缺点,详见表3。

表3 垂直提升设备优缺点对比表

目前,粮食行业的垂直提升设备以斗式提升机和带式输送机最为常见。本工程因受码头区与仓储区场地限制,不具备带式输送机爬坡的条件,因此拟采用斗式提升机作业。因斗式提升机能力超过1 000 t/h的较少,而为了与码头卸船能力1 500 t/h相匹配,优化设计时考虑将1 500 t/h的输送机来料通过数控电动闸门均分为两路750 t/h,分别对应2台800 t/h的斗式提升机,待粮食提升至仓顶后汇流与仓顶1 500 t/h的皮带机能力相匹配。

3.4 入仓方案

散粮入仓方案常见的主要有输送机搭接模式、普通输送机+卸料小车模式、单托辊皮带机+犁式卸料器模式、埋刮板输送机模式,不同模式各有优缺点,适用范围也不同(见表4)。

表4 入仓方案优缺点对比表

因仓顶粮食水平输送均选择单托辊皮带机,则对应的入仓方案均选择犁式卸料器匹配单托辊皮带机方式。

3.5 仓储方案

3.5.1 平房仓方案

平房仓维持原设计不变,主尺度123.3 m×48 m,粮食最大堆高16 m,总储存容量37 500 m3,平房仓顶设置4台犁式卸料器和皮带机头部一起共5个卸料点,用于实现散粮入筒仓存储(见图5)。

图5 平房仓立面方案

3.5.2 筒仓方案

筒仓布置维持原方案,共布置2组粮食筒仓,每组6座共12座,两组筒仓间距19 m,筒仓直径16.38 m,单个筒仓储存容量5 250 m3,总容量63 000 m3。

3.6 出仓方案

粮食平房仓出仓主要通过单斗装载机实现散粮装车作业,筒仓出仓通过仓底螺旋卸料机出仓后,经带式输送系统及提升系统,通过装车楼装汽车出港,或直接通过隧道皮带机达到后方粮食加工厂。

4 优化后主要装卸工艺流程

(1)卸船入筒仓流程:门机+移动漏斗→码头气垫带式输送机→斗式提升机→单托辊皮带机→犁式卸料器→粮食筒仓。

(2)卸船入平房仓流程:门机+移动漏斗→码头气垫带式输送机→斗式提升机→单托辊皮带机→犁式卸料器→粮食平房仓。

(3)出筒仓装车流程:粮食筒仓→仓底螺旋卸料机→仓底气垫皮带机→斗式提升机→单托辊皮带机→埋刮板输送机→粮食装车仓→港外汽车。

(4)出平房仓装车流程:粮食平房仓→单斗装载机→港外汽车。

(5)卸船直接出港流程:门机+移动漏斗→气垫带式输送机→隧道皮带机→港外加工厂散粮输送系统。

(6)出筒仓直接出港流程:粮食筒仓→仓底螺旋卸料机→仓底气垫皮带机→斗式提升机→单托辊皮带机→气垫带式输送机→隧道皮带机→港外加工厂散粮输送系统。

5 结语

基于秘鲁港务局已批复的工艺平面布置,对整个工艺系统方案进行优化设计,以满足业主的使用和运营要求,提升港口的装卸效率。