海洋天然气水合物开采的固相控制策略*

2022-05-06卢静生吴思婷李栋梁梁德青史伶俐邓福成熊友明

卢静生,吴思婷,6,李栋梁,6,梁德青,6†,魏 伟,何 勇,史伶俐,邓福成,熊友明

(1.中国科学院广州能源研究所,广州 510640;2.中国石油勘探开发研究院新能源研究所,河北 廊坊 065007;3.中国科学院天然气水合物重点实验室,广州 510640;4.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;5.天然气水合物国家重点实验室,北京 100028;6.中国科学院大学,北京 100049;7.西南石油大学,油气藏地质及开发工程国家重点实验室,成都 610500)

0 引 言

天然气水合物是一种水和气体在高压低温环境下形成的似冰状晶体物质,我国将其纳入了中长期科技发展规划,已被确立为第173 个矿种[1]。2017 年我国在南海成功实施了海洋天然气水合物试采[2-3],2020 年南海水合物第二次试采1 个月产气总量86.14 万m3、日均产气量2.87 万m3,实现了从“探索性试采”向“试验性试采”的阶段性跨越,向商业开发更进一步[4]。然而现有冻土区和海域天然气水合物试采多受制于出砂情况(表1),特别是我国海洋水合物多赋存在“三浅”灾害多发的未固结、弱固结或裂隙发育的泥质粉砂储层中[5-6],是常规油气防砂技术的极限[6],出砂现象在水合物开采过程中难以避免[7-8],是无法长期商业开发的瓶颈问题之一[9-10],需考虑天然气水合物开采过程中相态变化、储层应力应变等对水合物储层出砂的影响,并采用相对应的防砂技术[10],是保证水合物商业开发的前提。

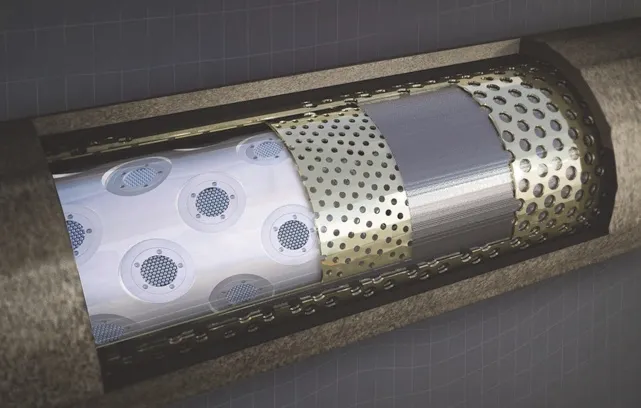

表1 水合物开采方法与防砂技术(补充修改自文献[2-4,11-12])Table 1 Hydrate exploitation method and sand control technology (supplement and modified from literature [2-4,11-12])

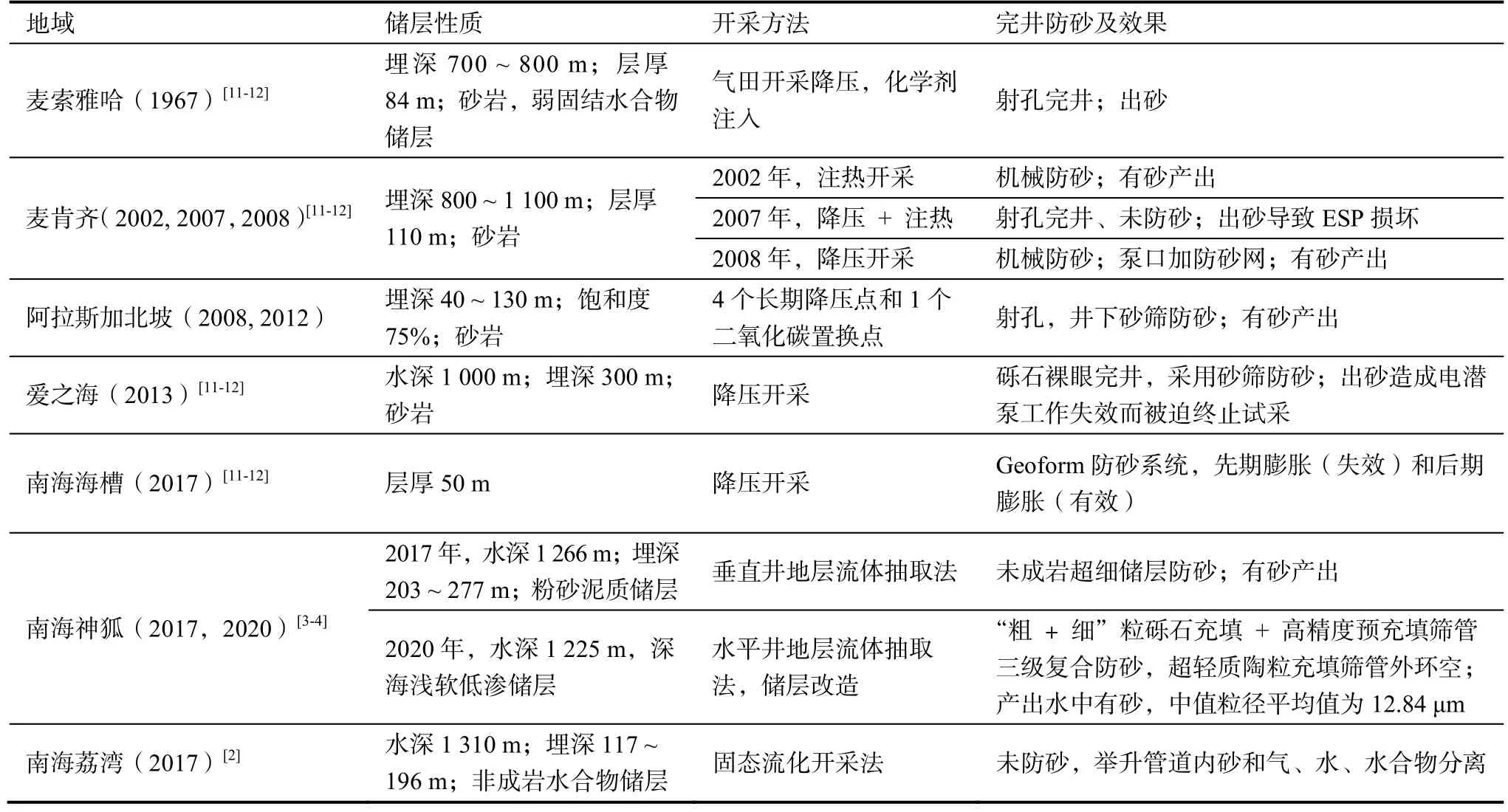

日本2017 年海洋水合物试采采用贝克休斯公司的Geoform 防砂技术[13-14],从图1 可以看出Geoform 防砂实质是复合防砂技术,即化学充填防砂(类似树脂涂抹预充填筛管,替代砾石充填)+管类机械防砂的组合。

图1 Geoform 防砂示意图(形状记忆材料和内部控制管段)[18]Fig.1 Geoform sand control schematic (shape memory material and internal control pipe sections) [18]

我国2017 年神狐海域水合物试采采用防砂筛管、套管外绕砾石等管类机械防砂组合[15-16],经过60 d 连续试采,验证其防砂思路的科学性和防砂工艺的有效性。我国2020 年神狐海域第二次水合物[4]试采应用“粗+细”粒砾石充填+高精度预充填筛管的三级复合防砂,并使用超轻质陶粒充填进入筛管外环空;但是产出水中有砂,中值粒径平均值为12.84 μm。然而,泥质粉砂水合物储层的控砂精度高导致阻力增大(表皮系数增加)、井筒中流体流速降低和携砂能力下降,在水合物井及储层中的复杂气液组分下易导致水合物二次生成,并与泥砂共同堵塞井筒和储层,导致产能降低。

日本2017 年海洋水合物试采的先期防砂井防砂失效,而后期防砂井防砂有效却井筒出现了严重的水合物二次生成。另外,针对水合物防砂难题,周守为等[17]提出了固态流化法开采水合物,但破碎流化的水合物和沉积物也需要进一步筛分(固相控制),避免大颗粒固相进入流化管路或极细的颗粒黏附在流化管路壁面积聚后堵塞。

综上所述,固相(砂和水合物)控制是海洋水合物开发的关键问题。本文根据水合物自身、水合物储层及其开采出砂与防砂特征,结合海洋水合物开发分级提出了开采的固相控制方法,针对南海水合物储层特征开展了水合物固相控制设计。

1 海洋水合物储层特征及其开发出砂和防砂研究

1.1 南海天然气水合物储层特征

我国海洋天然气水合物主要在南海的神狐和荔湾海域。

神狐海域W18 站位[19]储层水合物饱和度最大为64%,中值粒径为14.5~ 35 μm。储层泥质含量在24.6%~ 35.1%,其中蒙脱石相对含量约为38%,伊利石相对含量约32%,属黏土质粉砂。基于临近的GMGS3 区域在W19 井取样情况[20],其水合物表征为脉状和粥状等,水合物颗粒尺寸可能大于泥砂颗粒尺寸,也可能小于泥砂颗粒尺寸。根据测井解释[21],水合物层厚度17.59 m,平均有效孔隙度30.0%,平均含水合物饱和度46.2%,平均渗透率5.50 × 10-3μm2;含气层厚度35.90 m,平均有效孔隙度42.4%,平均含气饱和度19.4%,平均渗透率1.16 × 10-3μm2。

荔湾海域水合物层[2]位于粤海组或韩江组上段,水合物层埋深在泥线以下117~ 196 m,层厚为60 m,地层平均孔隙度43%,平均含水合物饱和度40%。储层沉积物以粉砂质泥岩、泥岩、泥质粉砂岩、粉砂岩为主,其中粉砂岩极细,以泥质粉砂为主(粒度分布小于40 μm 为83.25%,其中小于10 μm的为40%)。

前期研究发现海底天然气水合物粒径的算数平均值从200~ 600 μm(图2),远远高于南海沉积物的中值粒径[22-23];通过研究南海沉积物中水合物微观特征及其分解的微观过程[23-24](图3),发现南海沉积物中存在水合物颗粒尺寸大于沉积物颗粒尺寸的情况,且水合物颗粒的自身分解对沉积物的作用较大,验证了天然气水合物颗粒尺寸大于泥砂颗粒而可能充当“砾石”角色具有挡泥砂作用,因此在出砂预测和防砂设计时不能忽略水合物自身颗粒的影响及水合物自身颗粒分解过程的影响。

图2 水合物粒径的算数平均数及偏差(数据补充来自文献[22])Fig.2 Arithmetic mean and deviation of hydrate particle size (data supplement from reference [22])

图3 南海沉积物中水合物分解的SEM 图像[24]:(a)初始阶段;(b)3 min 后;(c)8 min 后;(d)23 min 后Fig.3 SEM images of hydrate decomposition in sediments from the South China Sea[24]:(a) the initial stage;(b) after 3 min;(c) after 8 min;(d) after 23 min

1.2 海洋水合物开发的出砂及防砂研究

通过实验,OYAMA 等[25]发现水合物不稳定降压过程中易诱发出砂,出砂驱动力主要是水流而非分解气流,水流速度是出砂强度的主要影响因素。JUNG 等[26-27]阐释了印度洋水合物储层中不同粒度细粉砂对多孔介质的运移和堵塞机理(不含水合物),明确提出细粉砂对水合物开采影响较大。MURPHY 等[28-29]基于实验提出日本2013 年水合物试采储层的松散砂表现为整体出砂,而非局部出砂。但SUZUKI 等[30]室内模拟日本2013 年水合物试采过程时未出现严重的出砂,与现场开采结果不一致。

通过数值模拟,MORIDIS 等[31]发现水合物储层降压开采的剪切破坏诱发地层沉降而存在出砂风险。UCHIDA 课题组通过水合物地层出砂理论模型预测日本和印度水合物试采过程中出砂运移过程及发生位置,该模型也经过日本中粗砂层水合物试采历史数据拟合[32-33]。针对南海水合物开采,YAN 等[34]发现初期出砂与初始水合物饱和度无关,但高初始水合物饱和度储层后期出砂受水合物饱和度下降影响大,张怀文等[35]还发现开采过程中储层最大等效塑性应变增大导致出砂增多,并细分出4 个出砂阶段。NING 等[36]对高井底压差的低渗储层研究发现,剪切破坏出砂多,气水运移少。刘浩伽等[37]计算了水合物分解区地层砂粒启动运移临界流速。

借鉴常规油气开采防砂经验,董长银等[38-39]通过南海高泥质细粉砂(不含水合物)对筛管挡砂机制及控砂可行性评价实验,基于泥饼的辅助挡砂和低渗流阻力特性,揭示筛管介质挡砂的4种机制,水合物储层的高泥质含量细粉砂具有控砂的可行性。李彦龙等[19-20]探讨出砂预测及防砂技术对水合物井的启示,基于南海神狐X 站位黏土质粉砂型水合物储层,提出了“防粗疏细”分层式防砂:依据储层泥砂粒度采用Tausch &Corley法和Karpoff 法结合兼顾上下两层充填层砾石防砂尺寸为143~ 215 μm,筛网防砂尺寸在下层为30~ 35 μm、上层为40~ 45 μm。YU 等[40]评估水合物高泥质粉砂储层防砂方法对产气效率和出砂的影响,适当防砂能提升开采效率。ZHU 等[41]发现固相的分离和运移主要发生在井筒附近且出现堵塞区,降低降压速率可缓解出砂,且抑制产气不明显,防砂装置虽抑制出砂但易堵塞导致产气量下降。宁伏龙等[42]分析总结了水合物储层出砂影响因素及出砂机理,阐释了出砂研究存在的问题和挑战,提出了从单纯的“防与挡”转变为“改与固”的控制思维转变,变被动为主动。

综上,水合物储层开采过程中的出砂预测和防砂设计不仅要考虑储层泥砂特性,还需要考虑固相水合物颗粒本身及其分解特征对控制过程的影响,从而开展具有针对性的固相控制设计。

2 海洋水合物开采固相控制方法

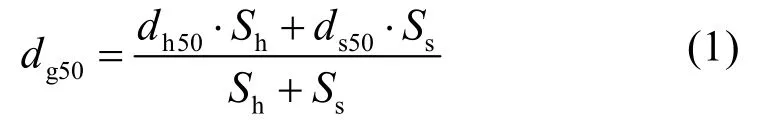

由于已发现的水合物储层泥质含量远远高于常规油气井,简单套用常规油气防砂设计难以满足水合物开采固相控制的需要,此处提出考虑水合物颗粒尺寸加权的水合物储层固相颗粒粒度中值计算方法:

式中:dg50为加权后的固相粒度中值,μm;dh50为水合物的粒度中值,μm;ds50为泥砂的粒度中值,μm;Sh为水合物在储层体积中的比例,%;Ss为泥砂在储层体积中的比例,%。

海洋天然气水合物的三个生产阶段及其出砂方式:排水降压产气阶段以细颗粒砂整体出砂为主,高速产气携液阶段以大颗粒砂出砂为主,低速产气阶段未见明显的出砂;产水含砂率和出砂粒径随着开采过程而逐渐增大;中后期提产容易加剧近井壁出砂和沉降[23,43-45]。含水合物高泥质粉砂储层和含水合物细砂储层在开采过程中出砂和沉降的差异较大:含水合物高泥质粉砂储层低渗呈现非均匀温压分布,水合物分解对细颗粒运移和流体扰动的影响更加明显,其出砂特征是排水降压产气阶段泥流出砂和高产气携液阶段储层整体滑移出砂;开采过程中储层变形明显,水平井呈现出井眼处整体凹陷滑移,垂直井表征为较大的储层沉降[23,43-45]。有研究发现“高泥质粉砂储层失水造壁”性能,形成具有裂缝的“泥饼”。推测并验证天然气水合物不同饱和度(颗粒尺寸)在储层开采过程中具有挡泥砂作用[23]。针对水合物储层提出了“分阶段分级分层”防砂概念[45],借鉴可渗透泥皮辅助控砂[38-39,42],提出通过改造水合物储层“泥质粉砂储层失水造壁性”的泥饼作为防砂介质的设想[44]。

综上,根据天然气水合物开采出砂特征和天然气水合物开发分级,提出了天然气水合物开发分级的固相控制,见表2。

所谓“分级分层分阶段”,即天然气水合物储层各层固相粒径差异较大,但在天然气水合物储层开发的三个生产阶段固相粒径变化不大,因此根据水合物储层开发特征对各层(分层)在不同生产阶段(分阶段)的固相颗粒采用多级的固相控制精度(分级)。针对天然气水合物储层多层级、多种开采方式、多个生产阶段和考虑储层固相颗粒粒度中值(图4),根据各层(分层)在不同生产阶段(分阶段)固相粒径中值特征,进行不同固相控制精度(分级)的设计。同时,对于高泥质含量的储层采用砾石和筛管防砂等结合的复合防砂方式实现多级固相控制(分级)。符合水合物开采过程中出砂粒径随开采由小到大(前期出砂颗粒粒径小,后期出砂颗粒粒径大),水合物粒径由大到小的变化规律,两个固相加权后dg50维持一个相对稳定粒径。

图4 固相控制示意图:(a)基于常规油气技术;(b)固态流化技术Fig.4 Schematic diagram of solid phase control:(a) based on conventional oil and gas technology;(b) solid-state fluidization technology

根据现有水合物开采方法提出以下三种方式。

(1)基于常规油气技术开采水合物的控制方式(图4a)

生产的第一阶段:借鉴Saucier 方法,根据地层固相颗粒(包含泥砂和水合物)的粒度中值dg50进行初筛。在井壁稳定的条件下“防粗疏细”,确定第一级控制的精度范围,尽量在第一阶段产出部分小颗粒固相(小颗粒水合物和泥),防住部分大颗粒固相(大颗粒水合物和砂);对于高泥质含量的储层,在以上控制方式的基础上,采用Geoform 防砂方式、Tausch &Corley 法、Karpoff 法和储层改造等技术确定控制精度范围。

生产的第二阶段:随着水合物的分解,dg50中水合物的权重降低,地层中被防住的较大固相颗粒是该阶段固相控制主体(以泥砂为主),因此需要结合储层探井获得的泥砂粒径,确定其管类控制精度的第二级控制的精度范围;对于高泥质含量的储层,尽管有第一级控制措施,仍需要考虑第一级控制失效后,利用第二级措施进行补救。此时由于储层含水率比生产第一阶段低、固相水合物权重降低,但气体流速较高,可以考虑高产气井的管类防砂方式,并在“泥饼”的配合下进行控制。

生产的第三阶段:由于dg50中水合物权重进一步降低,需要避免近井壁水合物分解的不稳定储层或“泥饼”整体被远端气液推动滑移出砂,因此依靠前两级控制措施的作用,也需要考虑在前两级控制失效后的第三级控制措施。此阶段重点对近井壁水合物分解后储层的整体滑移进行控制,需要开发一些全新的技术。

(2)固态流化法的控制方式(图4b)

固态流化法开采水合物通过管类进行机械控制,需要对流化液体中粉碎的固相颗粒进行控制,避免未粉碎的大颗粒固相被吸入导致堵塞,以及细颗粒固相的黏附堵塞。根据水合物的分解周期,在流化管内进行多级控制,实现翻排砂的分离。

(3)三气合采。

“三气合采”(水合物、浅层气、常规气)可能是早期实现商业性开发的有效途径[46],对于分层气的合采就各自进行防砂和固相控制。而针对常规气田伴生有水合物藏进行合采,采用常规气田防砂方法对气田进行控制,如需开采水合物藏则采用(1)方法进行控制。浅层气(自由气)伴生水合物藏的具体控制方法需要结合浅层气和水合物各自储层的固相粒度进行控制,或者考虑井筒均衡排液的情况进行“分级分阶段分层”设计。

3 南海水合物开采固相控制研究

结合南海水合物储层公开的资料、日本水合物防砂设计思路和水合物出砂特征,开展南海水合物固相控制设计。根据前文所述,荔湾海域沉积物中值粒度与神狐海域相近,南海水合物储层的沉积物中值粒度ds50介于6~ 40 μm 之间,平均地层孔隙度为30%~ 46%(取40%),平均水合物饱和度为40%~ 46.2%(取43%)。因此,水合物在储层中占比为17.2%,泥砂占比为60%,孔隙占比22.8%。根据图2,水合物的平均颗粒尺寸dh50取200 μm。储层的固相中值粒度为二者加权后的平均粒度,经过计算储层固相的中值粒度dg50为38~ 58.4 μm,固相控制的砾石粒度中值Dg50为5~ 6 倍dg50,即190~350.4 μm,约42~ 80 目,经过比对[47],高级优质筛管可取60 μm 作为控制精度,而割缝衬管可能无法适用。因此在第一级控制可采用190~ 350.4 μm 粒度中值的砾石,与李彦龙等[20]的设计相近(215~360 μm),第二级控制精度的高级优质筛管可取60 μm 作为控制精度。

然而该第一级控制精度的砾石极小,近乎中砂,而非砾石,可能导致第二级控制精度被浪费去阻挡第一级控制的中砂,未达到多级控制的设想。因此,第一级控制精度的中砂对于泥质粉砂的储层进行控制,无论是考虑还是不考虑水合物颗粒尺寸可能都难以实现。值得注意的是,无论砾石控制还是管类控制,其核心还是物理挡砂的过程,砾石控制比管类控制更厚而获得更大容砂空间,而非割缝衬管、绕丝筛管和高级优质金属筛管等通过单一尺寸的缝隙形成砂桥来防砂。

因此,对于泥质粉砂这种小颗粒沉积物在第一级控制建议采用可拓展的膨胀筛管、MeshRite 筛管、Geoform 等多层控制介质进行控制,并配合储层改造后的泥饼,以及有第二级高级优质筛管控制作为保障。这样多层控制介质布设比砾石充填分布更加可控,可以提高第一级控制的精度和稳定性。第一级控制的多层控制介质精度应该比第二级控制精度适当放大,保证生产第一阶段的流体和小颗粒固相通过,同时也能使生产第二和第三阶段的大颗粒砂被有效控住。基于上面的设计,建议第一级采用7~8 倍的dg50,即266~ 467.2 μm,对应60~ 105 μm 的高级优质筛管控制精度。第二级防砂可以再放大到10~ 15 倍的dg50,即304~ 876 μm,对应380~ 149 μm的高级优质筛管控制精度。

另外,多级防砂势必会带来储层损害等不利因素,实验中10 cm 厚南海泥质粉砂水合物储层能够产生8.6 MPa 的层间压差(附加阻力)[44],导致表皮系数增大,因此在实际地层开采过程中,其井筒周围的附加阻力可能严重影响产能效率。同时,在水合物井中固相控制后流速降低会增加井筒内水合物二次生成风险,与泥砂共同堵塞井筒。随着油气工业和装备的进步,未来可能实现防砂精度随着dg50在开采周期中变化而不断智能修正,降低多级固相控制带来的劣势。随着天然气水合物开发固相(水合物和砂)控制研究的不断深入,最终形成出砂/防砂/井筒携砂/二次生成预防为一体的固相控制体系,突破天然气水合物商业开发的瓶颈。

4 结论与展望

基于国内外常规油气控砂经验和水合物开采过程中的出砂宏微观机制,依据水合物开发分级情况细分了基于常规油气技术开采水合物、固态流化法和三气合采的固相控制策略。根据海洋天然气水合物开发分级提出考虑水合物颗粒尺寸的储层固相加权平均中值粒度的分级分层分阶段控制方案。

根据南海水合物储层的公开资料,提出了储层中固相加权的粒度中值dg50,给出了在第一级控砂可采用190~ 350.4 μm 粒度中值的砾石,对应60~ 105 μm 的高级优质筛管控砂精度,并配合储层改造后的泥饼,以及有第二级控制精度对应380~149 μm 的高级优质筛管作为保障。

下一步将进一步揭示南海泥质粉砂储层的内涵,从而优化固相(水合物和砂)控制,形成出砂/防砂/井筒携砂/二次生成为一体的固相控制体系,同时探索开发保持水合物储层整体稳定技术,尤其是近井筒地带稳定控制技术。根据该固相控制设计,需要通过实验、数值模拟和现场测试进一步平衡出砂、产能和二次生成之间的关系,验证其可靠性。

由于现阶段海洋现场控砂精度验证的成本极高,因此在现场适用前需要开展实验验证,从而在产能与固相控制之间选取最优精度范围,以期为早日实现南海天然气水合物商业开发提供支撑。