X80管线钢激光-MIG复合焊焊缝耐腐蚀性分析

2022-05-06姜心怡严春妍周倩雯张可召包晔峰

姜心怡,严春妍,周倩雯,李 琛,张可召,包晔峰

河海大学 机电工程学院,江苏 常州 213022

0 前言

油气输送管道壁厚较大,采用常规的焊条电弧焊、自保护药芯焊丝半自动焊、表面张力熔滴过渡焊(surface tension transfer,STT)等方法需要进行多道焊,由于弧焊熔深较浅,为保证熔透要求钝边小,厚板焊接时需开大角度坡口,且多道焊接头有较高的残余应力和焊接变形。激光-电弧复合焊兼具激光焊的深熔透能力与电弧焊优良的桥接能力,可以获得高的焊接效率、优良的力学性能和较低的变形[1-3],已成为管道施工焊接领域极具应用前景的焊接方法[4]。

油气管线铺设往往会经过土壤环境较为恶劣的地区,如我国西部地区的盐碱地、沙漠,东部地区的酸性土壤等。当管线通过含盐量较高的地区时,管道焊接接头面临着严重的腐蚀问题[5-6],给管道运行带来了较大的安全隐患。曹睿[7]等人对管线钢的耐腐蚀性研究进行了综述,发现关于母材与接头的耐腐蚀性结论区别较大,一些文献指出母材比接头的耐蚀性好,也有文献得出了相反的结论。Javidi M[8]等人研究了制备过程中形成的碳酸铁垢对API 5L X65管线钢CO2腐蚀行为的影响,发现碳酸铁垢的存在降低了X65管线钢均匀腐蚀速率。Jafery K M[9]等人对X70管道外表面在酸性土壤(泥炭)环境中的初期腐蚀形成进行了研究,发现X70管道外表面的腐蚀产物是通过酸性土壤颗粒与金属表面相互作用的化学吸附和物理吸附过程形成的。目前,对于管线钢接头和母材的耐腐蚀性尚无统一结论,且管线钢服役环境复杂、腐蚀原因多变,因此有必要对管线钢焊缝和母材耐腐蚀性进行进一步研究。

X80管线钢是目前国内长距离油气运输管材的主要用钢[10]。文中采用激光-MIG复合焊对X80管线钢进行多道焊试验,研究显微组织特征与耐腐蚀性之间的关系,以及激光功率对接头组织和焊缝耐腐蚀性能的影响。

1 试验材料和方法

试验母材为X80管线钢试板,规格为180 mm×100 mm×18.4 mm,选用直径1.2 mm的JM-80焊丝,母材和焊丝化学成分如表1所示。试板开Y型坡口,钝边8 mm,坡口角度30°,装配间隙0.2 mm。焊接之前对钢板进行喷砂处理以除掉铁锈和油污。采用10 000 W光纤激光器(IPG YSL-10000)和数字化焊机(Fronius TPS-500MIG/MAG)进行激光-MIG复合焊接,焊接工艺参数如表2所示。焊接时采用激光在前、电弧在后的排列方式,光丝间距2.0 mm,保护气体流量为20 L/min,层间温度150℃。

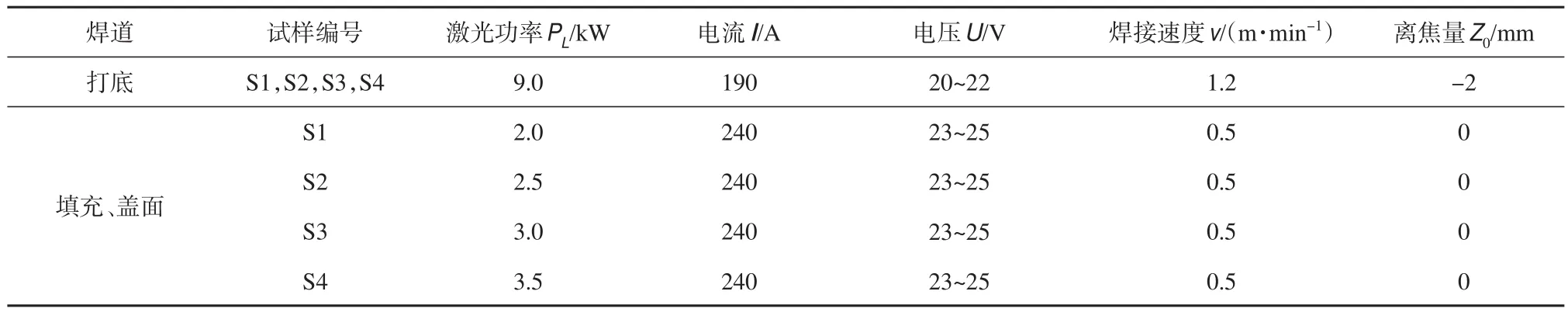

表1 X80钢和焊丝化学成分(质量分数,%)Table 1 Chemical compositions of X80 steel and filler wire(wt.%)

表2 X80管线钢激光-MIG复合焊接工艺参数Table 2 Hybrid laser-MIG welding parameters of X80 pipeline steel

根据 JY/T 0585-2020[11]标准制备X80管线钢激光-MIG复合焊接头金相试样,采用蔡司Axio Lab5光学显微镜观察焊接接头的显微组织。采用上海辰华CHI 660电化学工作站进行母材和激光-MIG复合焊焊缝的电化学阻抗谱和极化曲线试验,电化学试验试样尺寸为10 mm×10 mm×2 mm。试样作为工作电极、铂电极作为辅助电极、饱和甘汞电极作为参比电极;腐蚀介质为3.5%NaCl溶液,试验温度为室温20℃;测试频率100 kHz至0.01 Hz,扰动信号幅值5 mV,扫描速度为0.5 mV/s。将极化试验后的试样表面进行短时抛光和清洗,使用Zeiss Gemini SEM 300场发射扫描电镜(scanning electron microscope,SEM)对腐蚀表面的微观形貌进行观察。

2 结果与讨论

2.1 显微组织

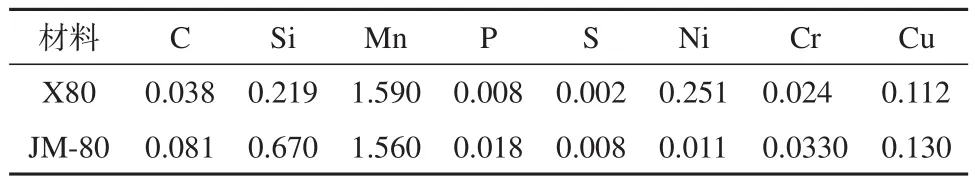

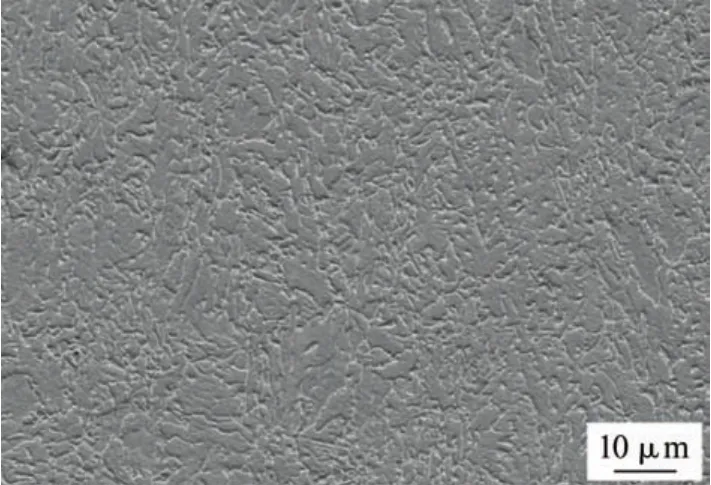

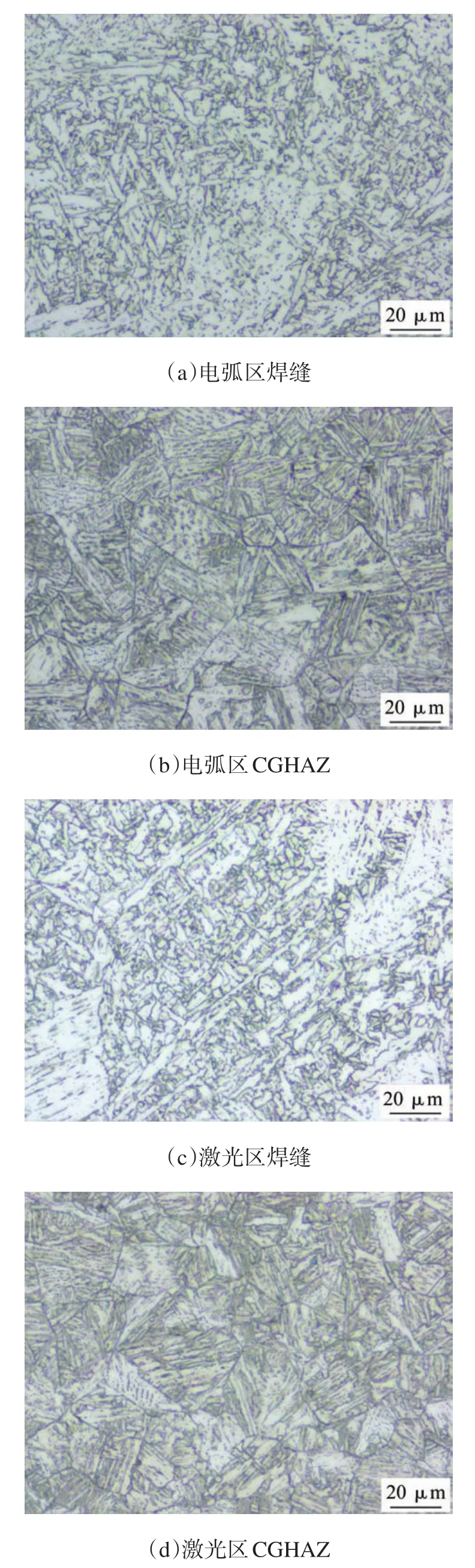

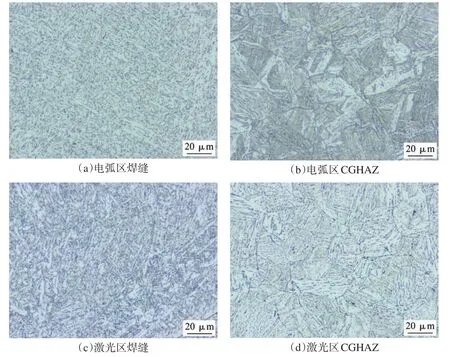

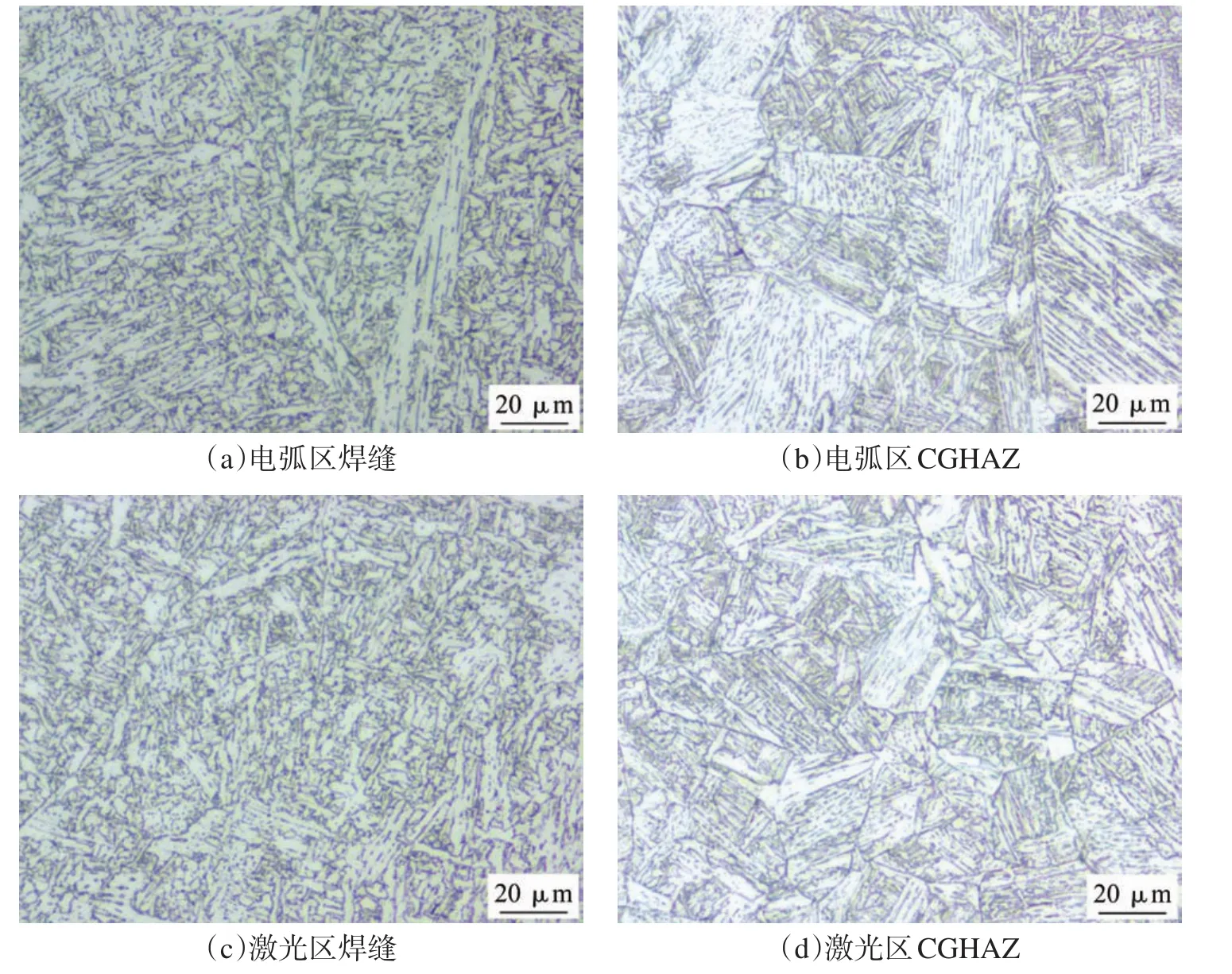

X80管线钢母材的显微组织如图1所示,X80钢母材的显微组织主要为粒状贝氏体和准多边形铁素体,不同激光功率下的接头盖面焊焊缝和粗晶区(coarse-grained heat affected zone,CGHAZ)显微组织如图2~图4所示。

图1 X80钢母材显微组织Fig.1 Microstructures of X80 steel base metal

图2 激光-MIG复合焊接接头显微组织(PL=2 kW)Fig.2 Microstructures of hybrid laser-MIG welded joint(PL=2 kW)

图3 激光-MIG复合焊接接头显微组织(PL=3.0 kW)Fig.3 Microstructures of hybrid laser-MIG welded joint(PL=3.0 kW)

图4 激光-MIG复合焊接接头显微组织(PL=3.5 kW)Fig.4 Microstructures of hybrid laser-MIG welded joint(PL=3.5 kW)

由图2可知,采用2.0 kW激光功率填充时,盖面焊道焊缝组织主要由针状铁素体和粒状贝氏体构成。盖面焊电弧区焊缝针状铁素体含量高于激光区焊缝,这是因为电弧区冷却速度较慢,在针状铁素体形成温度附近停留时间更长。因激光功率较低,热影响区冷却速度较快,盖面焊对应的电弧区CGHAZ和激光区CGHAZ的显微组织则均主要由粗大的条状贝氏体和粒状贝氏体构成。由图3可知,当激光功率增加到3.0 kW时,因热输入增加,盖面焊缝的组织中针状铁素体变得较为粗大,并出现了一定量的先共析铁素体。由图4可知,当激光功率增加到3.5 kW时,盖面焊缝组织中针状铁素体和先共析铁素体变得更为粗大,电弧区CGHAZ和激光区CGHAZ中条状贝氏体数量减少,粒状贝氏体数量增加,并出现了少量的针状铁素体。

粒状贝氏体为双相组织,铁素体基体和基体上分布的M-A组元的电势不同,因此粒状贝氏体中会形成较多微小的腐蚀单元。而先共析铁素体组织粗大、晶界面积小,位错密度低,耐腐蚀性较好[12]。激光功率为2.0 kW时,焊缝中粒状贝氏体较多,因此耐腐蚀较差。随着激光功率的增加,焊缝中针状铁素体、先共析铁素体数量增加,粒状贝氏体数量减少。当激光功率为3.0 kW时,因具有较多的先共析铁素体,故耐腐蚀性很好。当激光功率为3.5 kW时,焊缝中针状铁素体和先共析铁素体过于粗大,在晶界会优先形成腐蚀,故耐腐蚀性有所下降。母材因晶粒较为细小,故具有较大的晶界面积,且其显微组织为大量的粒状贝氏体和少量的多边形铁素体,并具有较高的位错密度,故耐腐蚀性略低。

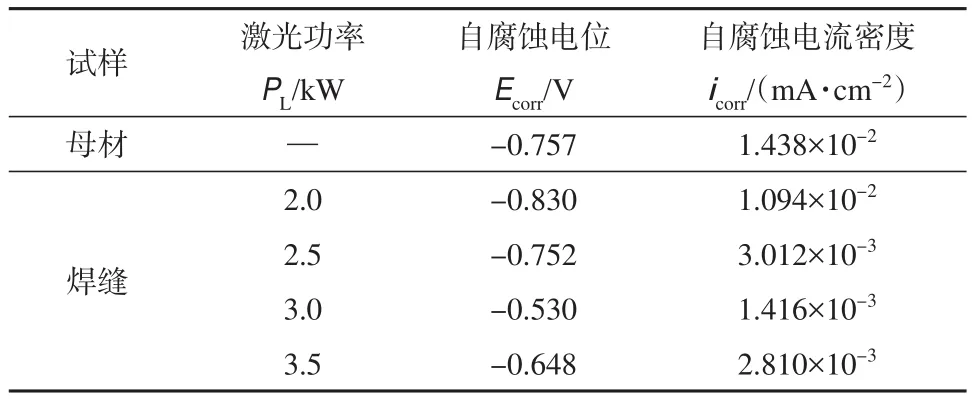

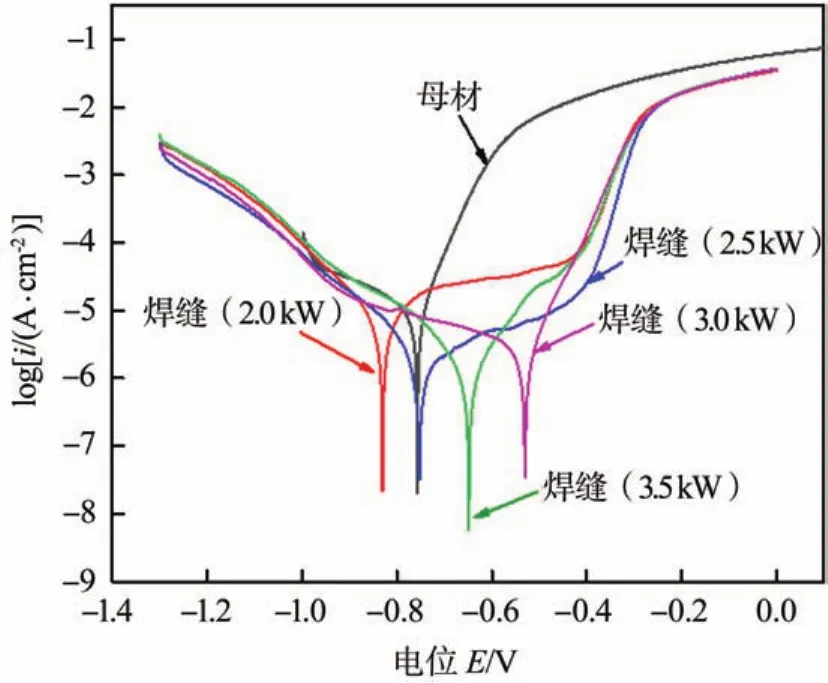

2.2 极化曲线

母材和不同激光功率下复合焊焊缝试样的极化曲线如图5所示,对其拟合后的电化学参数如表3所示。由图5可知,在3.5%NaCl溶液中,X80管线钢母材和复合焊焊缝均未出现明显的钝化区,这意味着金属表面并未形成有效的腐蚀产物层。随着激光功率从2.0 kW增加到3.0 kW,焊缝的极化曲线向右侧移动,表明材料的自腐蚀电位Ecorr升高,电化学稳定性升高,耐腐蚀性能变好;但当PL为3.5 kW时,自腐蚀电位较PL为3.0 kW条件下有所下降,表明耐腐蚀性能有所降低。母材的自腐蚀电位为-0.757 V,介于PL=2.0 kW和PL=2.5 kW的复合焊焊缝之间。

表3 母材和不同激光功率下焊缝的极化曲线参数Table 3 Parameters of polarization curves of base metal and weld metal with different laser powers

图5 母材和不同激光功率下焊缝的极化曲线Fig.5 Polarization curves of base metal and base weld with different laser powers

由表3可知,随着PL从2.0 kW增大到3.0 kW,焊缝的自腐蚀电位Ecorr从-0.830 V升高到-0.530 V;而自腐蚀电流密度icorr呈下降趋势,从1.094×10-2mA·cm-2降至1.416×10-3mA·cm-2,表明材料的腐蚀速率下降,耐腐蚀性逐渐变好。当PL从3.0 kW增加到3.5 kW时,自腐蚀电位从-0.530 V降到-0.648 V,自腐蚀电流密度icorr增加至2.810×10-3mA·cm-2,耐腐蚀性略有下降。母材的自腐蚀电流密度icorr为1.438×10-2mA·cm-2,大于所有复合焊焊缝试样,可以看出其耐腐蚀性低于复合焊焊缝。

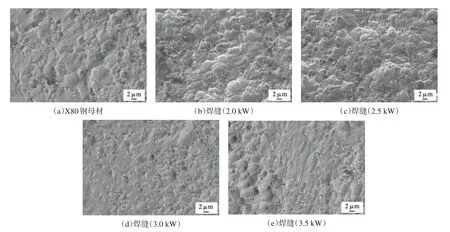

4组焊缝试样极化试验后的表面腐蚀形貌如图6所示。由图6可知,母材表面腐蚀和较低激光功率下的焊缝试样表面腐蚀较为严重。随着PL从2.0 kW增加到3.0 kW,焊缝试样的表面腐蚀逐渐减弱,PL为2.0 kW时表面腐蚀最为严重。当PL从3.0 kW增加到3.5 kW时,表面出现了较深的腐蚀坑,腐蚀又有所加重。

图6 母材和不同激光功率下焊缝表面腐蚀形貌Fig.6 Corrosion morphology of base metal and weld metal with different laser powers

2.3 阻抗谱

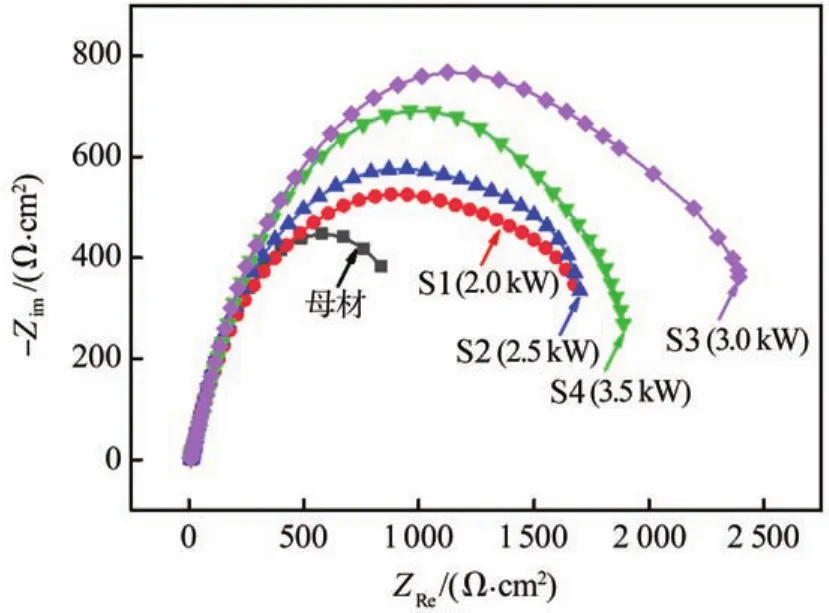

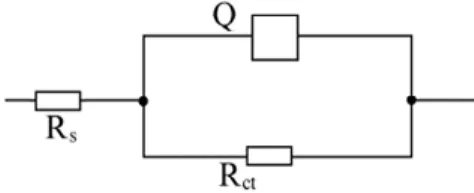

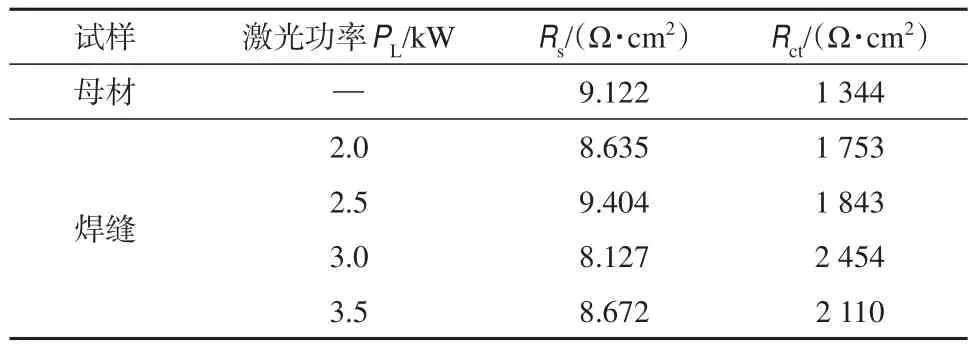

母材和4组焊缝试样的电化学阻抗谱如图7所示。电化学阻抗试验的等效电路如图8所示,Rs和Rct分别表示溶液电阻和表面电荷转移电阻,Q为常相位角原件,Rct越大,表面腐蚀反应进行的阻力就越大,腐蚀速率越小,耐腐蚀性能越好。利用等效电路拟合出的电化学阻抗参数如表4所示。

图7 母材和不同激光功率下焊缝电化学阻抗谱Fig.7 Electrochemical impedance spectroscopy of base metal and weld metal with different laser powers

图8 等效电路Fig.8 Equivalent circuit

表4 电化学阻抗谱拟合参数Table 4 Electrochemical impedance spectroscopy fitting parameters

由图7可以看出,母材和4组不同激光功率下的焊缝的电化学阻抗谱均表现出单一容抗弧,呈现一个时间常数,对应的曲线半径从大到小分别为:S3(3.0 kW)>S4(3.5 kW)>S2(2.5 kW)>S1(2.0 kW)>母材。结合表4中Rct数据可知,S3试样表面形成的电荷转移电阻Rct最大,S1试样的Rct最小。因而,随着激光功率的增大,焊缝的耐腐蚀性能呈现先上升后下降的趋势,母材的Rct低于所有的焊缝试样,因此耐腐蚀性最差。阻抗谱结果与极化曲线的分析结果一致。

3 结论

(1)激光功率为2.0 kW时,盖面焊道焊缝组织主要由针状铁素体和粒状贝氏体构成,故耐腐蚀较差。激光功率为3.0 kW时,先共析铁素体较多,故耐腐蚀性很好。激光功率为3.5 kW时,盖面焊缝的组织中针状铁素体变得较为粗大,并出现了一定量的先共析铁素体,因组织过于粗大,在晶界会优先形成腐蚀,故耐腐蚀性有所下降。X80钢母材的显微组织主要为粒状贝氏体和准多边形铁素体,位错密度高,且晶粒细小,晶界面积较大,故耐腐蚀性略低。

(2)阳极极化曲线和电化学交流阻抗谱试验结果表明,X80管线钢激光-MIG复合焊焊缝具有较好的耐腐蚀性,耐腐蚀性均优于母材。

(3)随着激光功率为由2.0 kW增至3.5 kW,激光-MIG复合焊焊缝的自腐蚀电位先由-0.830 V(PL=2.0 kW)升高至-0.530 V(PL=3.0 kW),而后降低;自腐蚀电流密度先从 1.094×10-2mA·cm-2(PL=2.0 kW)降低到1.416×10-3mA·cm-2(PL=3.0 kW),而后增大;电荷转移电阻先增大后减小。激光功率为3.0 kW时,复合焊焊缝的自腐蚀电位最高、自腐蚀电流密度最小,电荷转移电阻最大,耐腐蚀性最好。

(4)通过对X80管线钢激光-MIG复合焊焊缝耐腐蚀性的分析,研究了显微组织特征与耐腐蚀性之间的关系,以及激光功率对接头组织和焊缝耐腐蚀性能的影响,对优化X80管线钢焊接工艺、改善焊缝耐腐蚀性具有现实指导意义。