基于反应温度控制的低氮燃烧调整技术研究与应用

2022-05-05但振宇牟克慧赵鹏勃孙献斌

施 斌,但振宇,牟克慧,李 楠,赵鹏勃,孙献斌

(1.国家电投集团江西电力有限公司 分宜发电厂,江西 分宜 336607;2.中国华能集团清洁能源技术研究院有限公司,北京 102209)

0 引 言

选择性非催化还原反应(SNCR)脱硝广泛应用于循环流化床(CFB)锅炉,由于旋风分离器对还原剂颗粒的充分扰动,SNCR脱硝效率最高约80%。影响SNCR脱硝效率的关键因素为反应温度,已有研究表明[1-3],SNCR反应的温度窗口为800~1 150 ℃,该因素是导致目前多数CFB锅炉启动阶段NOx排放超标的直接原因。入炉煤挥发分、灰分等参数偏离设计值、深度调峰运行同样导致分离器温度偏移而使SNCR反应效率降低,尤其是入炉煤灰分低于20%时,锅炉负荷略降低,从而导致分离器温度明显下降,造成氨氮比大幅增加,甚至SNCR反应终止。

国内CFB锅炉NOx超低排放技术研究主要在2方面:① 通过对锅炉进行深度空气分级燃烧改造、优化布风板阻力、提效分离器、增加烟气再循环(FGR)等手段降低NOx原始生成;② 利用数值模拟提高还原剂扩散效果,通过增加反应表面积提高SNCR反应效率。陈建军等[4-5]通过提高二次风入射高度、增加受热面、增加FGR等手段降低密相区温度,在额定负荷下使NOx质量浓度降至50 mg/m3以下,张向宇等[6]通过监测全炉膛温度场分布,根据SNCR反应区温度窗口优化还原剂喷入位置,提高了脱硝效率;李竞岌等[7]通过降低无效颗粒占比,重构炉内流态控制床层温度和氧化还原氛围,使某220 t/h CFB 锅炉NOx原始质量浓度由192 mg/m3降至113 mg/m3。前人研究多侧重于锅炉改造以降低NOx原始排放量,鲜见控制分离器温度以适应高效脱硝温度窗口相关报道。笔者通过实炉试验,分析烟气再循环、一次风率、上下二次风比率等关键运行参数对分离器温度的影响,利用控制分离器温度,使SNCR始终处于高效反应状态下,实现NOx超低排放、节约氨水用量,为相关人员提供参考。

1 研究对象

某电厂锅炉型号为YG-130/9.8-M,单炉膛,自然循环,全悬吊结构,全钢架π型布置。炉膛采用膜式水冷壁、绝热式旋风分离器,尾部竖井烟道布置两级3组对流过热器,过热器下方布置3组省煤器及一、二次风各3组空气预热器。锅炉设置10%烟气量的FGR系统,从引风机出口送至一次风机入口。三层二次风口距离布风板高度分别为3 600、2 626 和1 626 mm。锅炉采用SNCR脱硝方式,以2台绝热式旋风分离器为反应器。锅炉常用燃料为烟煤,同时掺入5%干污泥,入炉燃料分析见表1。

表1 入炉燃料工业分析与元素分析Table 1 Proximate and ultimate analysis of fuel

2 研究方法

2.1 分离器温度控制机理

SNCR反应复杂,卢志民[8]通过敏感性分析,将MILLER等[9]、ZABETTA等[10]提出的基元反应简化为14步,可较好预测NO、NH3浓度随温度的变化规律。反应式为:

(1)

(2)

NH3/NO反应进行的关键连锁因子OH-的生成速率与温度密切相关,当达到一定温度,NH2离子与NO开始产生OH-,此时脱硝效率较低,随着温度升高,OH-大量生成,NH3和NO反应快速进行,式(1)、式(2)占据主导地位,脱硝效率提高,当反应器温度继续升高,NH2离子与OH-氧化反应速率加快,生成NO,反应式为

(3)

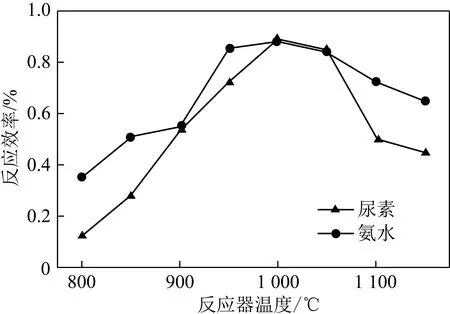

温度上升过程中,式(3)中NOx生成量逐渐抵消式(1)、式(2)NO还原量,脱硝效率先升高后降低。因此,对于脱硝效率而言,反应温度存在一个高效点称为高效反应温度点Topt。LUCAS等[11],王林伟等[12]通过不同试验装置分别发现Topt为952和900 ℃;李明磊[13]利用Fluent软件通过两步简化机理发现Topt为925 ℃。

2.2 分离器温度控制方法

燃用低挥发分煤种的CFB锅炉绝热式旋风分离器出口温度普遍高于进口温度[14],挥发分20%的分离器温升Tsep,r在20 ℃左右,挥发分10%时Tsep,r可达80 ℃左右,Tsep,r的存在说明烟气中固体颗粒在分离器内可以进一步燃烧,Tsep,r越大,颗粒进入分离器前未燃尽物质含量越高。正常情况下,锅炉的燃烧调整力求降低Tsep,r,减小燃烧的不完全损失,提高锅炉效率。韩奎华等[15]采用锅炉燃烧模拟装置燃烧石油气,发现在800~1 150 ℃,SNCR反应效率相差悬殊,反应效率70%以上时的温度反应区间只有150 ℃左右,SNCR反应温度窗口如图1所示。分离器出口温度随负荷过度降低会导致SNCR反应效率降低,还原剂耗量成倍增加,ARTUR等[16]在1台966 MWthCFB锅炉燃烧调整试验,结果显示Topt在720~790 ℃。Topt随燃烧设备、还原剂类型、运行工况的不同而不同。通过试验确定Topt,并在不同负荷下将Topt始终控制在高效反应区间内,可大幅降低脱硝运行成本。

图1 SNCR反应温度窗口Fig.1 SNCR temperature window

基于分离器温度控制的SNCR脱硝技术,利用燃料的后燃特性,控制燃料燃烧时间,实现分离器温度控制。高负荷下,炉内循环物料充足,分离器入口温度通过上升的循环物料可轻易达到反应温度窗口,此时应保证物料在炉膛内充分燃烧,降低分离器内燃烧份额,降低Tsep,r,防止分离器温度超过SNCR温度窗口上限;低负荷情况下,炉膛输入热量减少,携带热量的循环物料量减少,使分离温度降低,此时应控制燃料燃烧延迟,提高分离器内燃烧份额,提高Tsep,r,防止分离器温度低于温度窗口下限,从而实现低负荷SNCR高效脱硝。

3 分离器温度影响因素

3.1 FGR对分离器温度的影响

研究表明,FGR对高床温有明显的改善作用。胡满银等[17]通过数值模拟发现投入FGR时,炉内平均温度和最大温度均明显降低;陈建军等[4]对某130 t/h CFB锅炉实炉改造,发现10%烟气量的FGR可以降低床温30~50 ℃,ARTUR[18]在1台1 296 t/h的CFB锅炉试验发现,FGR可以均衡炉膛纵向温度,上述现象均由燃料后燃现象导致,燃料充分燃烧的必要条件是O2充足,FGR通过将8% O2的烟气送入炉膛替代部分21% O2的一次风,炉膛截面风速不变而O2降低,由于燃料炉内停留时间没有改变,O2降低必然引起燃烧延迟,床层温度降低。对130 t/h CFB锅炉的FGR(按10%烟气量设计)进行了性能试验,FGR对床温、分离器入口和出口温度影响如图2所示。由图2(a)、图2(b) 可知,随着FGR投入,由于物料燃烧逐渐延迟,3个工况床层温度、分离器入口温度显著降低,且各工况降幅较一致,床层温度均降低40 ℃左右,炉膛上部温度(分离器入口处)130 t/h负荷降低40 ℃,90和70 t/h负荷降低20 ℃,炉膛上部温度的降幅随负荷的降低逐渐减小,FGR对炉膛纵向温差的调节在较低负荷下更加明显。随后燃程度加深,Tsep,r逐渐增大,Tsep逐渐升高。由图2(c)可知,130 t/h负荷分离器温度提高30 ℃,90 t/h负荷提高40 ℃,70 t/h负荷提高70 ℃,随负荷降低,FGR对Tsep的调控能力增强,这是由于负荷降低后,炉膛温度随之降低,物料不完全燃烧颗粒增加,分离器内部燃烧份额增加,当采用绝热式旋风分离器时,分离器温度明显上升。

图2 FGR对床温、分离器入口和出口温度影响Fig.2 Effect of FGR on bed temperature,separator inlet and outlet temperature

3.2 二次风对分离器温度的影响

对上、下二次风比例进行试验,结果如图3所示。工况1保持中、下层风门开启,上层风门关闭,逐渐开启上层风门,通过适当关闭下层风门的方式控制二次风总量不变。结果表明,上层风门开启可提高分离器出口温度30 ℃左右。工况2保持上、中层风门开启,下层风门关闭,逐渐开启下层风门,通过适当关闭上层风门的方式控制二次风总量不变。结果表明,下层风门开启可降低分离器出口温度28 ℃左右。李楠等[19]研究表明,通过调节上、下二次风比例,可改变二次风整体入射高度,从而改变密相区高度。密相区高度降低,未燃尽的燃料颗粒提前接触二次风,燃烧提前发生,Tsep降低;密相区高度增加,未燃尽颗粒燃烧推迟,Tsep升高。孙绍增等[20]通过搭设冷态试验台研究了二次风入射高度对炉内物料浓度轴向分布影响,发现二次风高度提高后,密相区在炉内作用范围增大,稀相区作用范围相应减小,炉内高浓度区域向上延伸。王正阳等[21]系统研究了二次风分布对CFB 锅炉炉内气固混合及燃烧的影响,认为降低中、下层二次风量可以抑制密相区燃烧,上层二次风量的增加使二次风射流的穿透性增强,加强了稀相区燃烧,从而提高Tsep。笔者认为这3种观点一致,由于试验前后炉膛截面风速不变,对密相区燃烧的抑制或浓度、范围的增加,必然导致密相区未燃尽的颗粒增加,增加的未燃尽颗粒进入稀相区燃烧[22-25],提高Tsep。

图3 二次风对分离器出口温度影响Fig.3 Effect of secondary air on separator outlet temperature

3.3 一次风对分离器温度的影响

在4.5%、3.5%氧量下研究一次风率对Tsep的影响,如图4所示。维持锅炉氧量4.5%,减小二次风量,增加一次风量,使一次风率由0.52提高至0.59,Tsep由835 ℃降低至817 ℃;维持锅炉氧量3.5%,一次风率由0.56提高至0.64,Tsep由855 ℃降低至820 ℃。2种试验工况下,Tsep均随一次风率的提高而降低。这是因为总风量不变时,相较低一次风率,较高的一次风率为密相区燃烧的初期提供了更多O2,使高一次风率下的燃烧提前,分离器内物料燃尽率提高,放热量降低,Tsep降低。

图4 一次风对分离器出口温度影响Fig.4 Effect of primary air on separator outlet temperature

4.5%氧量下,Tsep调节幅度为18 ℃;3.5%氧量下,Tsep调节幅度为35 ℃,低氧量下,一次风率对Tsep调节范围更大,这是由于低氧量下炉膛出口物料未燃尽碳含量更高,这在试验得到验证,如图4所示,未燃尽的碳导致低氧量下Tsep整体处于较高水平。未燃尽碳所含的潜在热量可由一次风率控制,故低氧量下Tsep的控制更加灵活。

4 分离器温度控制的应用

利用温度测量组件检测分离器出口温度Tsep,计算分离器的实际温升速率Tsep,sj,将检测到的Tsep与Topt(Topt,min~Topt,max),Tsep,sj与分离器预设温升Tsep,ys进行比较:① 当Tsep>Topt,max或Tsep,sj>Tsep,ys时,逻辑控制组件生成分离器温度高信号或分离器温升速率高信号,向上二次风门发出关小指令,向下二次风门发出开大指令,向FGR发送减小出力指令,使Tsep降低到Topt范围内;② 当检测到Tsep 基于分离器温度控制的低氮燃烧调整发现,研究对象的Topt为850 ℃。研究对象额定负荷130 t/h,负荷在80~110 t/h,分离器温度较低,SNCR脱硝效率低甚至不反应,导致NOx排放超标或氨氮比过高,通过控制分离器温度可实现低负荷SNCR反应重启,NOx排放明显降低,保证全厂总排口NOx超低标准,避免低负荷NOx超标。同时,锅炉110~130 t/h负荷,质量分数20%氨水耗量约350 kg/h,经分离器温度精准控制在(850±5) ℃后,质量分数20%氨水可控制在200 kg/h以下,节约氨水费用约280万元/a。全年低负荷运行时间按2 000 h估算,2台炉每年可多收益超低排放电价补贴50万元左右。 1)SNCR反应的温度窗口存在一个最高效反应温度点Topt,Topt随燃烧设备、还原剂类型、运行工况变化而不同。可通过燃烧调整试验确定Topt,后将分离器温度精准控制在Topt附近以获得较高的SNCR反应效率。 2)烟气再循环系统对Tsep具有调节作用,由于低负荷炉内未燃尽颗粒的增加,随负荷降低,烟气再循环对Tsep的调节能力增强。 3)上、下二次风比例对Tsep同样起调节作用,通过切换上、下层二次风门,可控制分离器出口温度。 4)分离器温度随一次风率的提高而降低,且氧量较低时,一次风率对分离器温度的调节更加灵活。 5)实炉应用表明,通过分离器温度控制,在高负荷时优化SNCR反应效率,降低脱硝运行成本;低负荷时可将停止的SNCR反应重启,实现NOx达标排放。5 结 论