红外热成像管理系统在垃圾焚烧炉自动燃烧控制中的应用*

2022-05-05龙吉生刘志伟

龙吉生,刘志伟

(上海康恒环境股份有限公司,上海 201703)

1 引言

近十几年来,我国垃圾焚烧发电行业发展迅速,焚烧技术已从引进和消化国外技术的阶段向改进和研发适合中国国情的新技术、新装备的阶段过渡。随着垃圾焚烧行业对自动化、智慧化程度的需求不断提升,相关的自动控制方案和辅助测量装置也急需突破性的进步。目前焚烧炉的ACC 系统有两个主流控制方式,分别是锅炉主蒸汽流量控制和焚烧炉温度控制。不管采取何种控制方式,炉膛温度都会在一定程度上影响一次风、二次风和垃圾料层厚度等参数的调整。目前炉膛温度的反馈依赖于通过炉膛两边侧墙深入炉内的热电偶,缺点是反馈的温度点数量有限、插入深度很浅、耐磨损和耐腐蚀性差。另外,现有的炉膛火焰画面主要通过安装在锅炉后墙上的炉膛火焰监视器监视并呈现,对于大型三段式炉排炉来说,从锅炉后墙向炉排上部望去,仅能观测到炉排燃烬段和燃烧段尾部火焰形成的火焰锋面,燃烧段中前部火焰被该火焰锋面遮挡而无法观测。

清华大学的王补宣等[1]于1989 年首次提出了采用图像处理方法结合热辐射理论、光度学来定量地测量发光火焰温度的理论。浙江大学的黄群星等[2]对CCD 测量的误差进行了理论分析,并在投影温度的基础上,对温度场进行了三维重建。国外像日本日立研究所的Kurihara 等[3]研制出了火焰图像识别系统(Flame Image Recognition System,FIRES)。本研究所述红外成像管理系统从基础理论和工程应用等多方面展开,为运行人员提供了更具参考意义的炉膛火焰分布、温度场信号等运行参数。经过逻辑耦合后,作为辅助手段嵌入ACC 系统当中,可明显提高焚烧炉ACC 系统的控制精度和稳定性,对全厂自动化程度也有着明显提升作用。

2 材料与方法

2.1 典型内窥式数字高清炉膛火焰监视系统

2.1.1 系统概述及主要结构原理

当前生活垃圾焚烧炉广泛采用的炉膛火焰监视系统基本上都是由早期应用在水泥厂、钢铁厂的加热炉、退火炉和氧化铝厂等行业内的高温看火工业电视演变升级而来。内窥式数字高清炉膛火焰监视系统成像装置[4]主要由耐高温针孔电动镜头、宝石物镜、光学滤光片、光圈焦距调节器等组成,配有电控推进器、气源控制柜、光端机等辅助设备。其核心问题是如何在生活垃圾焚烧炉的高温、多尘、强腐蚀环境中长周期稳定运行,保证火焰画面不丢包、不失真。

2.1.2 系统特性

1)优势特性分析。一是技术成熟、运行稳定。随着我国近一二十年间生活垃圾发电厂的兴建,炉膛火焰监视系统的技术也处于不停地优化和迭代之中,目前已能满足稳定、可靠的要求。其中常规配置参数为摄像头300 万像素,响应时间2 s,光圈(F数)1.6,焦距2.4 mm。二是工作环境好。炉膛火焰监视器探头通常安装于焚烧炉后墙,所处位置是垃圾燃烧最末端,常规工况下探头周围烟气温度通常<600 ℃。较之焚烧炉其他高温环境已算“宜居地带”。三是维护量小。焚烧炉后墙几乎没有结焦现象,常规炉膛火焰监视探头开孔位置仅存有因炉膛偶尔正压时烟气外冒造成的积灰,积灰量不大,清理工作较为轻松。

2)劣势特性分析。一是参数单一。因垃圾焚烧行业炉型构造和燃烧成分的特殊性,垃圾焚烧炉长期采用的火焰探头利用的是光学成像原理,运行人员仅能通过观察火焰形状和位置来判断焚烧炉工况,无法得到多维度参数。二是视角局限。炉膛火焰探头通常位于焚烧炉后墙,安装角度朝向炉内成斜向上方向,与水平线夹角15°左右,探头视场角通常>60°。以某大型列动顺推炉排焚烧炉为例,在此仰视角度下可以看到炉排燃烧段尾部、燃烬段前部两面明显的火焰幕墙,由于火焰锋面遮挡,很难观察到燃烧段中前部的火焰状况。

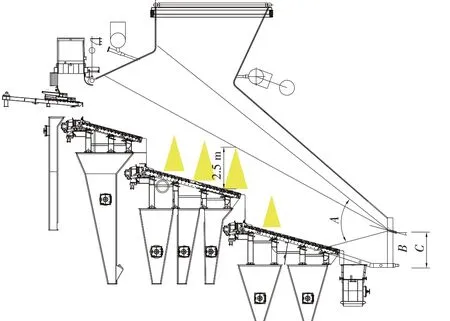

2.1.3 实例解析

以某单台750 t/d 大型列动顺推炉排焚烧炉中炉膛火焰监视器安装位置和显示画面为实例,具体分析火焰成像状态。其实际火焰成像画面见图1。成像角度是由焚烧炉后墙探头位置向上仰视炉膛。因焚烧工况十分良好,靠近后墙的燃烬段区域几乎没有明火,燃烧段尾部成一面竖直、光亮的黄红色火焰锋面,高度约为2.5 m。

图1 炉膛火焰真实成像Figure 1 Real image of furnace flame

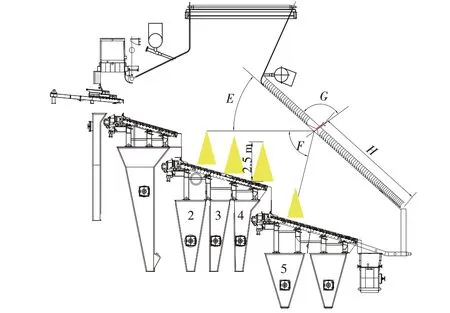

对应的炉膛火焰监视器安装示意如图2 所示。炉膛火焰探头安装在焚烧炉后墙,安装位置与后墙观火平台地面距离为C(m)。开孔倾角与水平方向夹角为B(°),有效视场角为A(°)。图2 中由黄色填充的三角形区域代表正常燃烧火焰,其中标注高度2.5 m 的区域为燃烧炉排尾部火焰,即为图1 所显示的火焰锋面。显然,从炉膛火焰监视器向上望去,燃烧段前部、中部火焰为视野盲区。由于被燃烧段尾部火焰锋面遮挡,通过火焰监视器通常只能看到燃烧段尾部、燃烬段前部这两个区域的火焰。

图2 炉膛火焰监视器安装示意Figure 2 Installation diagram of furnace flame monitor

2.2 红外热成像管理系统

红外热成像管理系统采用了高温成像、热辐射、红外辐射检测及计算机图像处理等技术,为运行人员提供高清的炉膛内火焰视频分区监视和燃烧火焰温度场监测。

2.2.1 系统结构

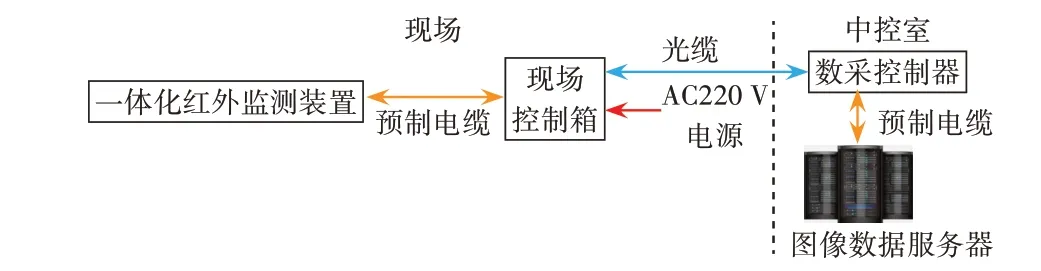

系统由耐高温防腐红外摄像仪、自动回缩保护装置、安装套件、气路和电气控制箱、图像数据服务器等组成,红外热成像监视系统见图3。

图3 红外热成像监视系统Figure 3 Infrared thermal imaging monitoring system

该系统的重点构成要素为与生活垃圾焚烧炉燃烧特性相匹配的图像数据服务器系统。每台探头支持自定义设置64 个ROI 区,可编程最小、最大和平均温度的测量,可自定义触发测量/报警监视和阈值监视。

2.2.2 成像技术原理

火焰发光通常包含两种机制:①黑体辐射发光(连续光谱);②化学发光(表现为带状或者线状光谱)。本红外热成像系统利用的是火焰中的黑体辐射发光机制。而垃圾焚烧中黑体辐射发光来源又包括两部分:①垃圾表面受热发光;②悬浮在火焰中的微小炭黑颗粒受热发光。以下将对红外热成像系统采集的光谱范围进行解析。

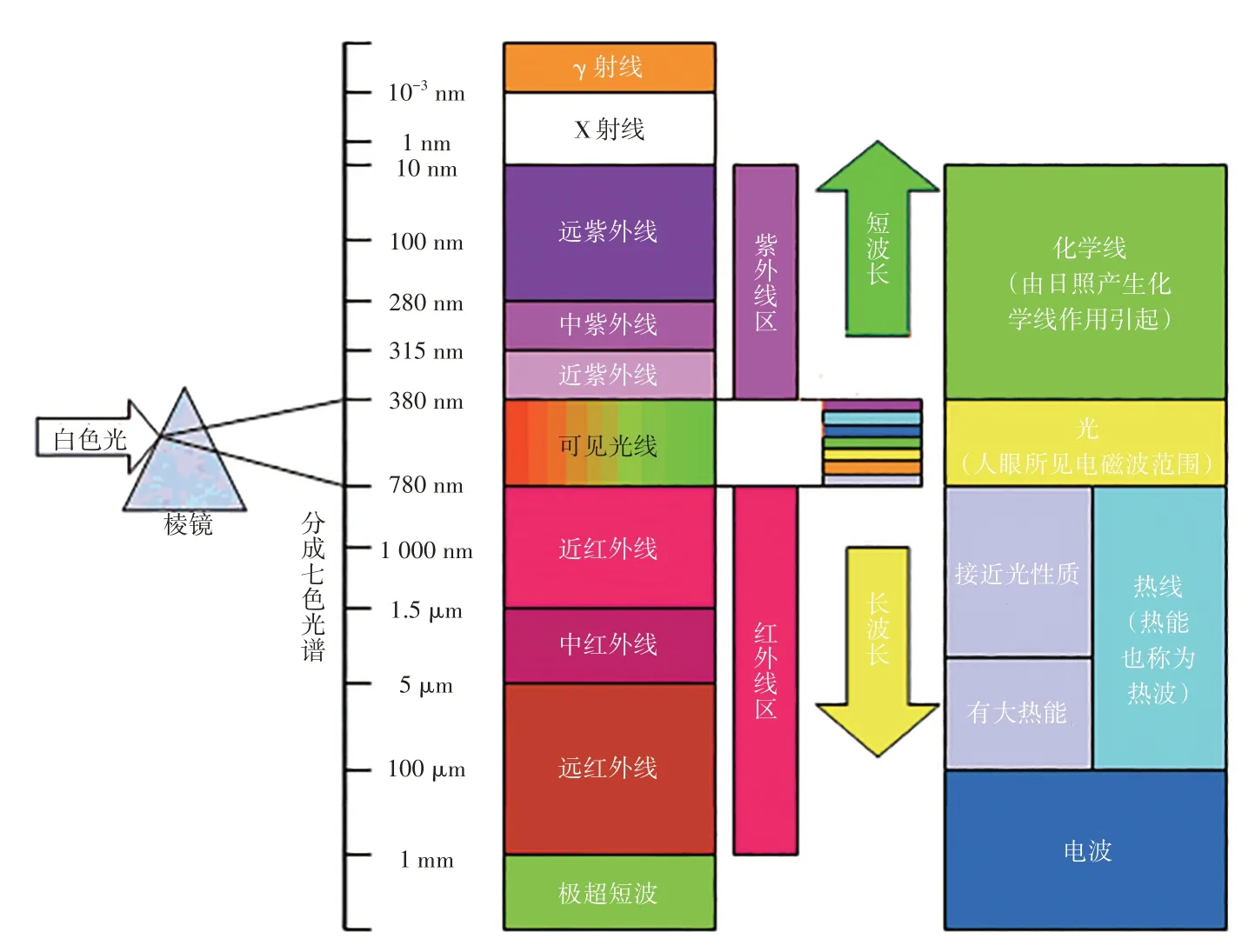

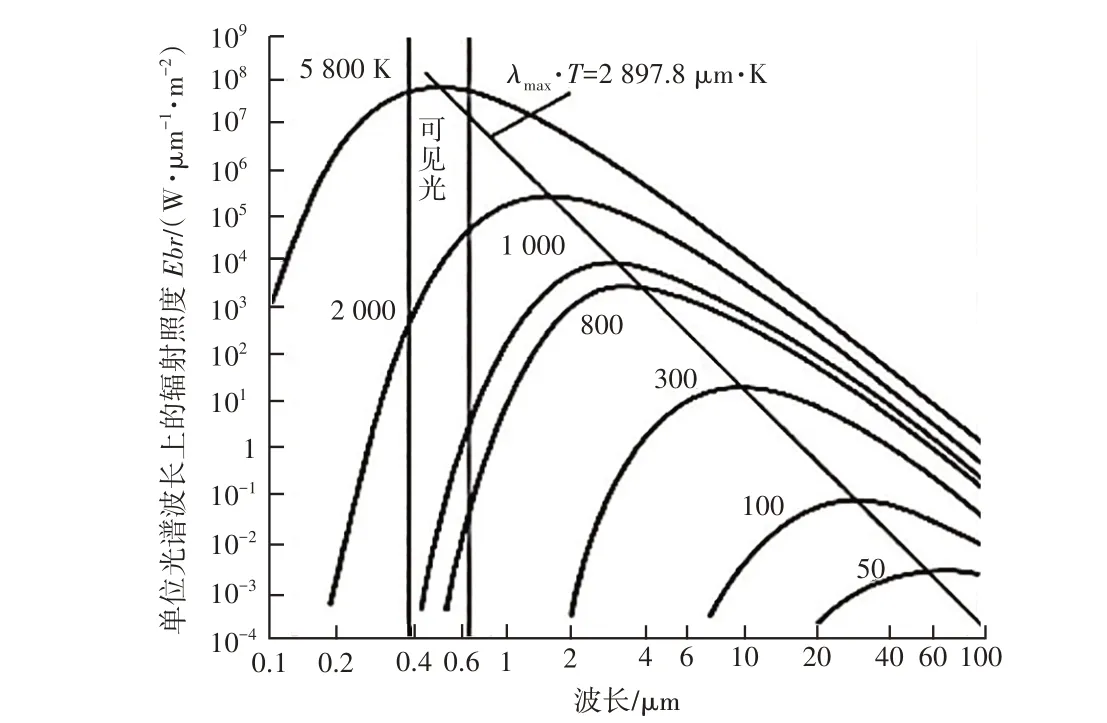

根据普朗克(Plank)黑体辐射定律,自然界的任何物体只要温度高于绝对零度(-273.15 ℃),就会以电磁辐射的形式在非常宽的波长范围内发射能量[5],产生电磁波(辐射能)。不同的材料、温度、表面光度及颜色,发出的红外辐射强度都不同,大气电磁光谱示意见图4。

图4 大气电磁光谱示意Figure 4 Schematic of atmospheric electromagnetic spectrum

普朗克辐射定律给出了黑体辐射的具体谱分布[6],在一定温度下,单位面积的黑体在单位时间、单位立体角内和单位波长间隔内辐射出的能量见公式(1):

式中:B(λ,T)为黑体的光谱辐射亮度(W·m-2·Sr-1·μm-1);T为黑体的绝对温度(K);c为光速,c=2.998 × 108m/s;h为普朗克常数,h=6.626 × 10-34J·s;K为波尔兹曼常数,K=1.380 ×10-23J/K。

在一定温度下,黑体的光谱辐射亮度存在一个极值,这个极值的位置与温度有关,这就是维恩位移定律(Wien):

式中:λmax为最大黑体光谱辐射亮度处的波长(μm);T为黑体的绝对温度(K);b为维恩常量,b= 0.002 897 m·K(2.897 × 103μm·K)。

根据Wien 定律,我们可以估算,当T=6 000 K 时,λmax为0.48 μm(绿色),这就是太阳辐射中大致的最大光谱辐射亮度处。当T=300 K,λmax=9.6 μm,这就是地球物体辐射中大致最大光谱辐射亮度处。普朗克定律描述的黑体辐射在不同温度下的频谱见图5[6]。

图5 普朗克定律描述的黑体辐射在不同温度下的频谱Figure 5 Spectrum of blackbody radiation at different temperatures described by Planck’s law

根据图5 中数据,可以得到如下结论:随着温度升高,辐射能量增加,这是红外辐射理论的出发点,也是单波段红外测温设计的依据。随着温度升高,辐射峰值波长向短波方向移动,其规律符合Wien 定律,即λmax·T= 2 897.8 μm·K。这个公式解释了为什么“高温测温仪”多采用短波,“低温测温仪”多采用长波。

辐射能量随温度的变化率,短波比长波大,即短波处工作的“测温仪”相对信噪比高,抗干扰性强。由Wien 定律可以得出,温度越高,辐射峰值的波长越短。所以为了使辐射接收器有一个较理想的信噪比,对于温度越低的物体,可测量的辐射波长越长。近年来,利用光电转换元件(Charge Coupled Device,CCD),即“电荷耦合元件”测量和监测火焰温度的方法受到越来越多的关注,国内外先后开展了大量研究。CCD 用于将镜头收集到的光信号转变为电信号从而进行进一步处理。日本因其先进的电子技术及对环保的强烈意识,最先在燃烧诊断中应用了数字图像处理技术。法国的Renier 等[7]通过CCD 相机获得物体表面图像,随后通过黑体炉标定并利用辐射定律来得到辐射物体表面参数,同时他们将滤光片加在CCD 相机前来提高系统的灵敏性并扩大测温范围。我国生活垃圾焚烧火焰产生的固体颗粒物主要为炭黑颗粒和飞灰,火焰面内部固体颗粒为炭黑颗粒,而飞灰主要弥散在火焰面外部。炭黑颗粒相较于飞灰具有更小的结构尺寸,意味着其拥有更大的比表面积,即更大的辐射表面积,进而拥有更强的发射辐射能力。因此生活垃圾焚烧火焰连续光谱强度主要由其中的炭黑颗粒主导。生活垃圾焚烧后气体产物如H2O、CO2、CO、NO 等物质的发射光谱多分布在近紫外和远红外区域,而在λ为0.5~0.9 μm 波段上很少有发射光谱存在,对于本系统的测温效果几乎没有干扰。因此,在λ=0.5~0.9 μm 波段[8]上炭黑颗粒可被认为是火焰发射辐射的主导者,进而将生活垃圾焚烧火焰辐射特性的研究转变为其中炭黑颗粒辐射特性的研究。而垃圾焚烧炉内测量区域的火焰及烟气温度基本在700~1 200 ℃,对应的黑体绝对温度在973~1 473 K(图5),此温度下黑体辐射最强的波段集中在短波区域,因此为适应垃圾焚烧炉的特性需要采取短波高温热成像仪。

综上所述,最终本系统选取的CCD 响应光谱范围在0.4~1.0 μm,其中0.4~0.8 μm 为可见光图像, 0.8~1.0 μm 的近红外光用于测温。对于垃圾焚烧来说,在0.4~1.0 μm 波长区间主要存在的化学发光来自于Na、K、Rb 等碱金属的特征谱线,而这些谱线的波长大都≤0.8 μm,所以对用于测温的0.8~1.0 μm 波段影响较小。针对垃圾焚烧应用环境存在炉温波动大、阈值范围广的现象,可以通过软件对炉内温度阈值进行设置,实现超温报警、低温报警,以实现当炉内局部的“热点”温度过高或者局部炉温降低时,分别通过降风、减料和增风、加料等操作来改善炉内工况。

2.2.3 实例解析

某项目单台750 t/d 焚烧炉红外成像画面见图6。因红外探头由焚烧炉后拱俯视炉内,所呈现的画面并非为整体的火焰锋面,而是分散的柱状火焰。同区域火焰亮度、高度有明显差异。相比炉膛火焰监视器呈现的竖直火焰锋面在纵向深度上有更为广泛的视角跨度。

图6 红外热成像系统显示画面Figure 6 Display screen of infrared thermal imaging system

图6 中所示蓝色方框区域内绿色数字为该点区域对应的火焰实时温度,该画面选取了12 个红外温度测点。图6 中第1 行、第2 行测点温度值均在1 000 ℃以上,第3 行温度基本在950 ℃左右,第4 行温度在900 ℃左右。第2 行的第3 个测点的温度最高,为1 204 ℃,所在测点位置的火焰也最为光亮刺眼,系统随之发出了报警提示,温度数字由绿色变为红色。由实例可见,测点反馈温度值与实际的火焰状况可以正确关联。

对应的红外热成像系统探头安装示意如图7所示。红外探头安装在焚烧炉后拱,开孔位置与锅炉后墙延长线的距离为H(m),开孔倾角与焚烧炉后拱平面夹角为G(°),有效视场角为F(°)。图7中黄色填充的三角形区域代表正常燃烧火焰,其中标注高度2.5 m 的区域为燃烧段尾部火焰。因安装在锅炉后拱采用俯视角度,可避开燃烧段尾部火焰锋面,测量到燃烧段中部、前部区域火焰状态和温度。现场实景照片见图8。

图7 红外热成像探头安装布置示意Figure 7 Schematic of installation layout of infrared thermal imaging probe

图8 红外热成像探头安装现场实景照片Figure 8 Real photo of installation site of infrared thermal imaging probe

2.2.4 系统特性

1)优势特性分析。一是视角宽广。红外热成像探头安装在焚烧炉后拱,以俯视的角度观察燃烧段整段区域和燃烬段前部区域。二是技术先进。红外摄像仪系统由红外摄像机、红外耐高温防腐蚀镜头、耐高温防腐蚀防护罩组成,整体满足耐高温防腐蚀的要求;红外高温成像系统采用先进算法,通过基于PC 设计的图像数据服务器处理后,形成实时温度和可视图像。三是灵活度高。这种先进的双波长成像系统和实时数据采集及处理系统的组合,使操作员能够清晰地观察燃烧区域的燃烧状况,并能同时监测炉排上方任意感兴趣区域的温度。系统分辨率为1 440 × 1 080,响应时间≤2 s,光圈(F数)为1.6,焦距为2.4 mm,渐晕系数<3%。

2)劣势特性分析。安装位置环境较差,存在锅炉结焦。因为安装位置在焚烧炉后拱,开孔周围温度通常在700 ℃以上,在焚烧炉后拱开孔洞壁上,烟气流速降低,部分粉尘分离沉积下来,多数是沿着炉墙壁向下流动,在锅炉负荷不稳的情况下,交替结成片层状的焦块,在自身重力的作用下脱落,当高负荷、高烟温时,疏松的焦块还可能达到深度熔融状态,炉膛温度下降时再次凝结成更坚固密实的焦块[9]。长时间结焦会对红外探头的成像区域有一定程度的缩减。根据项目现场观察,以每次起炉时间开始计算,6 个月周期之后,因结焦造成的视野盲区比例约占总成像区域的10%~15%。现阶段处理结焦问题的主要方式如下:①只是探头前端镜片轻微结焦,可以通过增加清焦结构比如刮片来进行清焦工作;②探头前端炉墙位置结焦,焦体不只在镜片上,此时可以通过结合空气炮清理非附着在探头表面的焦块。除了上述两种运行中处理结焦的方式,每次停炉后进入炉内进行人工打焦工作也是极其有效和必要的。

2.3 红外热成像管理系统与传统焚烧炉ACC 系统相结合

2.3.1 传统ACC 系统

ACC 系统是以理论计算设计为基础,以锅炉主蒸汽流量为核心控制目标,以垃圾料层厚度、一次风系统母管压力、炉排下各风室一次风流量、燃烧和燃烬炉排上部温度(热灼减率)、氧气浓度等参数为次要控制目标,以垃圾热值和占比动态测量[10]为给料量核算依据,通过改变给料量和供风量的手段,来实现运行人员的极少干预。其中供风量的调整,主要闭环调节是以主蒸汽量的变化为最高权重。而温度控制(燃烧和燃烬段上部热电偶温度变化值)作为辅助的闭环调节之一,权重占比较轻,约占5%~10%。

2.3.2 与ACC 系统结合方案

根据工艺设计和焚烧炉结构,从燃烧段至燃烬段前部为垃圾的燃烧区域,炉排底部依次有4 行风室,即图7 中所示2、3、4 和5 行风室,每行各有3 列,共计12 个风室。按照前述的项目实例,图6中的12 个红外温度测点,可以得到依次对应12 个风室上部的火焰图像和燃烧温度。

在传统ACC 系统中,一次风的理论供风量主要依据垃圾热值、垃圾占比、蒸发量设定值、锅炉热效率等参数计算得到,在得到理论计算值后,会根据锅炉负荷、垃圾料层厚度、垃圾湿度、燃烧和燃烬段上部温度等参数的波动对理论计算值进行修正。其中温度参数是由安装在焚烧炉墙两侧的热电偶反馈而来,炉温热电偶的长度一般为1.0~1.3 m,除去炉墙壁厚,热电偶露出炉内的长度一般在250 mm 左右,热电偶材质为镍铬-镍硅,热电偶前端耐磨头长度为250~300 mm,耐磨头材质为钴60。由于能够反馈的温度只能是热电偶周围温度,因此会造成3 点限制:①测点数量有限,若热电偶数量增加,锅炉开孔数量也要随之上升,通常燃烧和燃烬区域安装热电偶数量为4~6 支;②耦合性较高,抗干扰能力较低,其中的温度修正系数虽然权重占比不大,但由于热电偶数量有限,其单一温度值对整体其他区域有连锁影响,因此局部温度与局部风量无法一一独立对应;③准确性存在衰减,热电偶的原理是温度信号转换成热电动势信号,通过二次仪表呈现被测介质温度。而随着磨损、腐蚀的加重,其准确性也逐渐衰减。其中镍硅合金中的硅和镍的优先氧化是引起镍铬-镍硅热电偶热电动势超差、准确性降低的主要原因[11]。

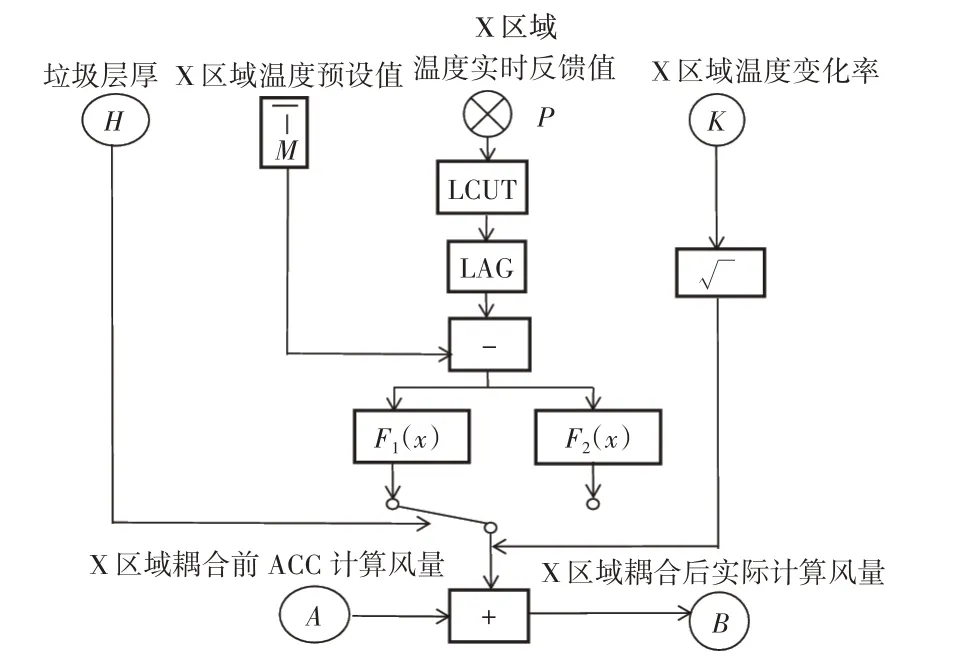

根据上述内容,我们在得到理论计算风量之后,针对每一段风室进行独立的风量修正。图9中:M为对应区域内温度设定值(℃);H为垃圾层厚度偏差百分比(%);P为对应区域内温度实时反馈值(℃);K为对应区域内温度变化率(℃/min); 为速度变化率高低限范围(℃/min);LCUT 为低切保护模块(℃);LAG 为高阶滤波模块(℃);A为理论计算风量(m³/h);B为实际输出计算风量(m³/h)。

图9 耦合逻辑Figure 9 Coupled logic

如图9 所示,X 区域实时反馈温度经过低切保护模块LCUT 和滤波模块LAG 后,与预设值M进行比较,计算的差值进入温度-风量折算函数F( )x。同时根据温度上升和下降的速度变化率K,对函数的输出速率进行扰动,改变其响应速度。首先X 区域的理论计算风量是耦合前原有ACC 系统通过垃圾热值、垃圾占比、锅炉蒸发量、氧气含量、锅炉焓值等一系列参数计算出来的炉排下一次风支管风量,是实时变化的动态数值,而X区域的温度预设值M与反馈值P的差值反映的是X 区域内垃圾焚烧过于剧烈,还是处于未完全燃烧状态。因为垃圾焚烧过程的复杂性,可以做出以下关系函数:一方面在炉内垃圾层厚度等于或大于理论的标准厚度前提下,当X 区域温度M大于P则风量减少,当X 区域温度M小于P则风量增加,当X 区域温度M等于P则保持原有ACC 计算风量不变,此时选择公式F1(x)内部函数;另一方面在炉内垃圾层厚度小于标准厚度前提下,此时判断料层过薄,风量太大容易出现烧空、烧断料的情况,因此当M与P的差值为正数或负数时都会适当减少风量,但根据温度的高或低对应减少风量的幅度会不同,此时利用F2(x)内部函数。12 个温度划分区域都基于此耦合逻辑,具体设定参数适时调整。通过干扰独立配风的风量,达到改变整个焚烧炉一次风风量的效果。

3 结果与讨论

3.1 判断标准及运行效果

生活垃圾焚烧炉的排放物在满足GB 18485—2014 生活垃圾焚烧污染控制标准的前提下,为保障焚烧炉的长期安全运行、汽机系统的稳定高效运转,通常通过炉温和主蒸汽流量这两个因素来判断锅炉运行是否良好。以下工况为某项目单台750 t/d 生活垃圾焚烧炉在红外热成像管理系统应用前、应用后两段时期的实际运行参数,以此实例来解析该系统的运行效果。该项目额定主蒸汽流量为74 t/h。

如图10 所示,蓝色实线为耦合前24 h 变化率波动范围,红色实线为耦合后24 h 变化率波动范围。炉温变化率指的是焚烧炉上、中、下3 层共计9 个温度测点的热电偶反馈温度在每分钟内升高或降低的温度值,而温度变化率波动范围指的是单位时间内温度变化率最高值与最低值之间的温度差,该差值越大表明炉温波动越大,即工况越不稳定,波动范围越小表明工况越平稳。此期间温度也一直未低于环保部要求的最低限(850 ℃/2 s),均介于950~1 050 ℃。

图10 炉温变化率曲线Figure 10 Curve of furnace temperature change rate

焚烧炉主蒸汽流量曲线如图11 所示,左侧纵坐标为主蒸汽流量,额定蒸发量74 t/h。图中蓝色实线为红外热成像系统与ACC 系统耦合前24 h 的主蒸汽流量曲线,红色虚线为红外热成像系统与ACC 系统耦合后24 h 的主蒸汽流量曲线。

图11 主蒸汽流量曲线Figure 11 Main steam flow curve

表1 中参数可以计算出耦合前后焚烧炉炉温波动范围相对缩减了24.5%,焚烧炉炉温均值提高了1.2%,蒸发量波动幅度缩减了3 个百分点,主蒸汽流量提高了1.4 t/h。经过对主要运行参数的定量分析,可以看出结合了红外热成像系统的ACC系统在功能性和稳定性上有显著提升。

表1 重要运行参数统计Table 1 Statistical of important operation parameters

3.2 演变发展趋势

基于目前红外热成像管理系统的功能,正在逐步进行焚烧炉温度场重构工作,对于红外探头收集的大量温度点实时数据进行整合并进行红外温度显示。传感器拥有1 440×1 080 个像素,其中每个像素都有对应的温度值,该温度值随着目标温度的变化在800~1 600 ℃对应变化,那么我们就可以将800~1 600 ℃这个范围内的温度数据映射到颜色空间中特定的彩色序列,只要在程序中明确规定温度和颜色之间的映射函数和映射表即可实现相应的伪彩显示,即热像图的形式。这样可为运行人员提供更为直观、立体的参考依据,待温度场重构系统成熟后,再与ACC 系统进行结合,进一步提高全厂的自动化程度。

4 结论

红外热成像管理系统在生活垃圾焚烧控制领域,与传统ACC 系统经过合理的设计、安装、逻辑耦合后,对焚烧自动化有以下几个方面的改变和提升。

1)视野扩大。改变探头安装位置后,成像角度由仰视变为俯视,拓宽了炉内火焰视场角度。火焰成像形状由“一面火墙” 提升为“一片火海”。在具备最基本的“远程看火”功能前提下,为运行人员提供更强有力的参考依据。

2)测温准确。红外热成像原理相比传统光学成像原理,增加了温度反馈功能。利用软件管理系统,将温度信号解析,并与实际区域一一对应。

3)灵活性高。温度测点的选定可通过管理软件任意选择,调试结束后仍可根据实际工况进行设置和改变。

4)耦合性强。红外热成像管理系统除现有功能外更像是一个平台,可以对现有温度参数和火焰状态的大量数据进行进一步提升和利用,例如正在进行的温度场成像功能优化和升级工作。

5)效益提升。红外热成像管理系统融入ACC系统后,对焚烧炉温度、锅炉主蒸汽流量的稳定性有显著提升。对减少运行人员工作量、增加产汽量、发电量等焚烧厂经济效益方面有不同程度提升。