复凝聚法制备甜橙油纳米微胶囊的研究

2022-05-05李振杰熊亚妹刘远上张凤梅何沛许春平

李振杰,熊亚妹,刘远上,张凤梅,何沛,许春平

1.云南中烟工业有限责任公司 技术中心/云南省烟草化学重点实验室,云南 昆明 650231;2.郑州轻工业大学 食品与生物工程学院,河南 郑州 450001;3.河北中烟工业有限责任公司 技术中心,河北 石家庄 050000

0 引言

纳米微胶囊技术是指利用天然或合成高分子材料对固态、液态或气态的芯材进行包覆,形成具有半透性或密封性囊膜的微型胶囊的技术[1]。采用纳米微胶囊技术对天然提取的香料进行包埋,能防止外界环境因素对芯材物质产生影响[2],从而对天然香料起到保护作用。由于纳米微胶囊粒度小,具有良好的靶向性、缓释性和较低的毒副作用[3],被广泛应用于食品、烟草、制药、化妆品等多个领域[4]。复凝聚法是指利用两种具有水溶性的高分子,在溶液的pH值发生改变时生成相反的电荷,通过静电作用引起凝聚进而形成聚合物。当分别带有正负电荷的胶体溶液混合时,溶液因正负电荷的相互作用形成聚电解质复合物,从而使壁材在芯材周围沉积得到微胶囊[5]。李飞雨等[6]以鱼油为芯材,壳聚糖和大豆分离蛋白为壁材,利用复凝聚法制备鱼油微胶囊,其包埋率可达90.21%。秦亚南等[7]以葡萄籽油为芯材,明胶与阿拉伯明胶为壁材,利用复凝聚法制备葡萄籽油微胶囊,其包埋率为86.41%。

甜橙油是由甜橙果皮经压榨或蒸汽蒸馏制得、由苎烯、癸醛、己醛、辛醇、d-芳樟醇、柠檬醛、十一醛、甜橙醛、萜品醇、邻氨基苯甲酸甲酯等百余种天然组分组成的混合精油,具有特殊的橙子气味和温和的芳香滋味[8]。精油大多具有易挥发的特点,外界的温度、湿度、氧气等因素会影响其稳定性,故不能长期储存。壳聚糖是具有氨基和羟基的天然高分子材料,因其价格低廉、无毒无害、抗菌性良好,被广泛应用于食品加工、纺织等领域[9-10]。

复凝聚法制备微胶囊在国内外已有广泛研究,但大多应用于医药、生物、日化等领域,在食品领域应用的研究较少。基于此,本研究拟以壳聚糖为壁材,甜橙油为芯材,三聚磷酸钠(TPP)为交联剂,采用复凝聚法制备甜橙油纳米微胶囊,并优化纳米微胶囊的制备工艺,对最佳工艺条件下制备的纳米微胶囊进行表征,分析甜橙油纳米微胶囊的粒径大小及分布、表面结构、物理稳定性、热稳定性、包埋情况等,以期为甜橙油的应用、甜橙油纳米微胶囊的进一步开发提供参考。

1 材料与方法

1.1 材料与试剂

甜橙油,广西中烟工业有限责任公司产;壳聚糖,上海阿拉丁生化科技股份有限公司产;冰醋酸,天津市富宇精细化工有限公司产;吐温20,天津市科密欧化学试剂有限公司产;NaOH,天津市津东天正精细化学试剂厂产;TPP,天津市凯通化学试剂有限公司产。以上试剂均为分析纯。

1.2 主要仪器与设备

PL203型电子分析天平,上海予腾生物科技有限公司产;SB-3200DT型超声波清洗机、SCIENTZ-10 N型冷冻干燥机,宁波新芝生物科技股份有限公司产;PHS-3E型pH计,上海仪电科学仪器股份有限公司产;MS-H280-Pro型磁力搅拌器,巩义市予华仪器有限责任公司产;JSM-700IF型扫描电子显微镜,本原纳米仪器有限公司产;Q5000IR型热重分析仪,美国TA仪器公司产;MICROTRACS3500型激光粒度仪,广州科晓科学仪器有限公司产;IR-960型红外光谱仪,天津瑞岸科技有限公司产。

1.3 实验方法

1.3.1 甜橙油纳米微胶囊的制备将一定质量壳聚糖超声溶解于质量分数为1%的冰醋酸溶液中,配制出不同质量浓度的壳聚糖溶液;将甜橙油经乳化剂吐温20充分乳化后与壳聚糖溶液混合,利用浓度为1 mol/L的NaOH溶液调节混合溶液的pH值,在室温下进行磁力搅拌,并缓慢滴加质量浓度为0.8 mg/mL的TPP溶液,继续进行磁力搅拌,确保反应完全进行;对得到的溶液进行冷冻干燥,即得甜橙油纳米微胶囊[10]。

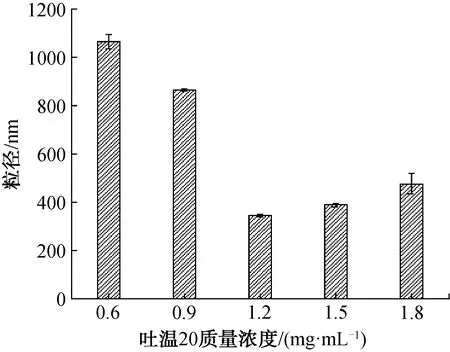

1.3.2 单因素试验设计1)壳聚糖分子量对纳米微胶囊粒径的影响。设定壳聚糖质量浓度为1.80 mg/mL,甜橙油质量浓度为2.7 mg/mL,吐温20质量浓度为1.2 mg/mL,分别选用不同分子质量(50 kD、150 kD、450 kD)的壳聚糖为壁材,制备甜橙油纳米微胶囊,测定其粒径大小。

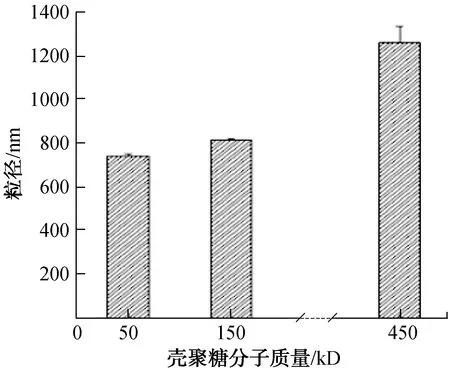

2)壳聚糖质量浓度对纳米微胶囊粒径的影响。设定壳聚糖分子质量为150 kD,吐温20质量浓度为1.2 mg/mL,甜橙油质量浓度为2.7 mg/mL,分别选用不同质量浓度(1.35 mg/mL、1.80 mg/mL、2.70 mg/mL、4.05 mg/mL、5.85 mg/mL)的壳聚糖为壁材,制备甜橙油纳米微胶囊,测定其粒径大小。

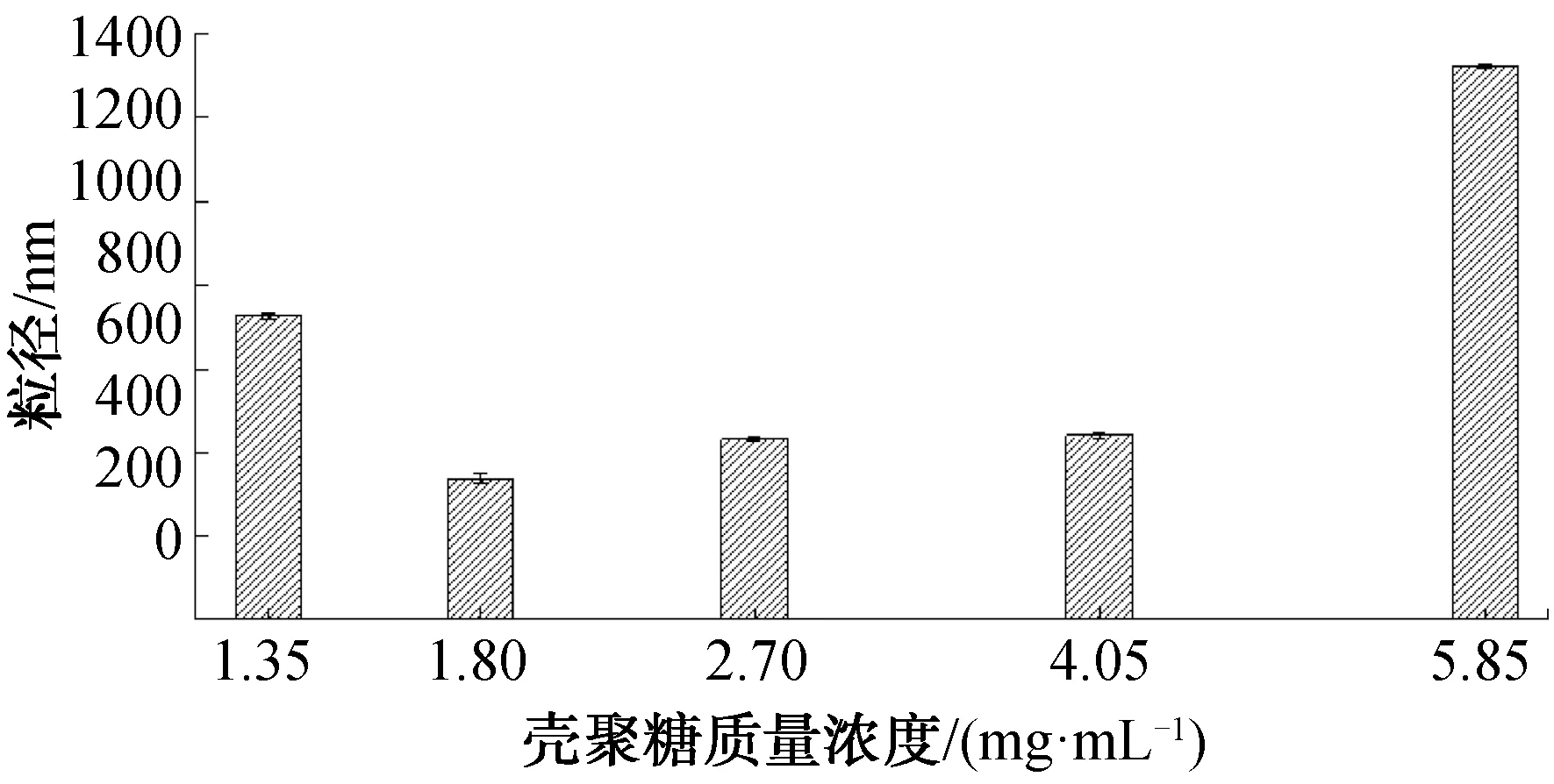

3)乳化剂质量浓度对纳米微胶囊粒径的影响。设定壳聚糖分子质量为150 kD,壳聚糖质量浓度为1.80 mg/mL,甜橙油质量浓度2.7 mg/mL,分别选用不同质量浓度(0.6 mg/mL、0.9 mg/mL、1.2 mg/mL、1.5 mg/mL、1.8 mg/mL)的吐温20作为乳化剂,制备甜橙油纳米微胶囊,测定其粒径大小。

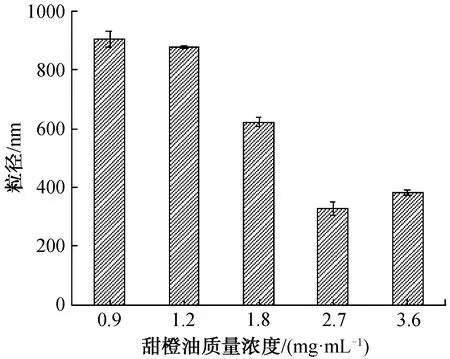

4)甜橙油质量浓度对纳米微胶囊粒径的影响。设定壳聚糖分子质量为150 kD,壳聚糖质量浓度为1.80 mg/mL,吐温20质量浓度为1.2 mg/mL,分别选用不同质量浓度(0.9 mg/mL、1.2 mg/mL、1.5 mg/mL、1.8 mg/mL、2.7 mg/mL、3.6 mg/mL)的甜橙油为芯材,制备甜橙油纳米微胶囊,测定其粒径大小。

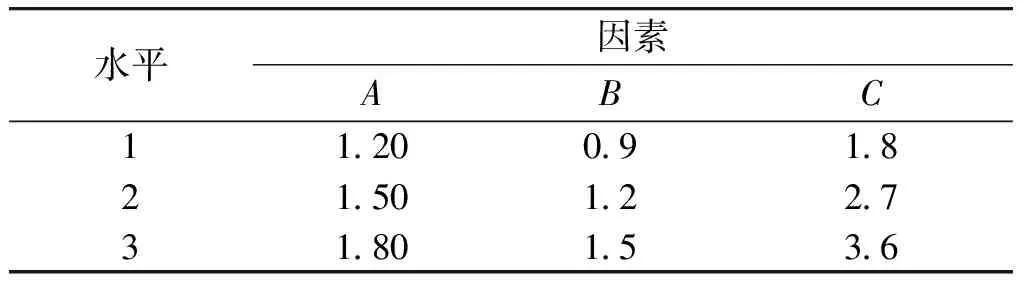

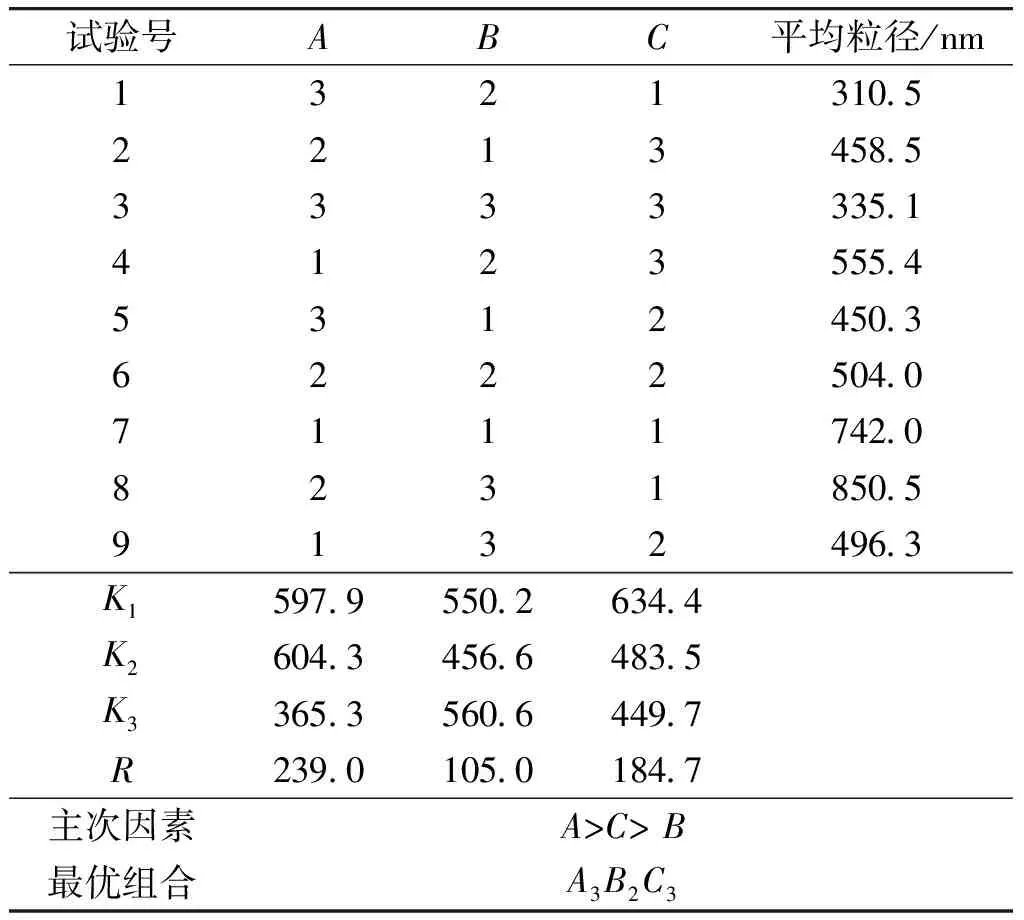

1.3.3 正交试验设计为确定复凝聚法制备甜橙油纳米微胶囊的最佳工艺,在单因素试验的基础上,选择壳聚糖质量浓度(A)、吐温20质量浓度(B)、甜橙油质量浓度(C)这3个对甜橙油纳米微胶囊粒径影响较大的因素,以甜橙油纳米微胶囊的平均粒径为考查指标,设计三因素三水平的正交试验,每组试验重复3次。正交试验因素和水平见表1。

表1 正交试验因素和水平表Table 1 The factors and levels table of orthogonal experiment mg/mL

1.3.4 甜橙油纳米微胶囊乳状液粒径的测定本研究采用动态激光光散射法,通过激光粒度仪检测

甜橙油纳米微胶囊乳状液的粒径大小和分布,检测温度为25 ℃[11]。

1.3.5 甜橙油纳米微胶囊的表面结构观察将纳米微胶囊样品固定后进行喷金处理,然后通过扫描电子显微镜观察样品的表面结构。

1.3.6 甜橙油纳米微胶囊乳状液物理稳定性的测定取一定量甜橙油纳米微胶囊乳状液/mL,放入具塞量筒内,置于40 ℃恒温水浴锅中24 h后,读取游离水层的体积/mL,由下式计算乳状液的物理稳定性[12]。

乳状液物理稳定性=(乳状液总体积-游离水

体积)/乳状液总体积×100%

1.3.7 甜橙油纳米微胶囊的热重分析取一定量的壳聚糖粉末、甜橙油及甜橙油纳米微胶囊粉末进行热重分析[13],考查甜橙油纳米微胶囊的热稳定性。热重分析条件为:环境气体N2;进样量5~10 mg;测试温度30~500 ℃;升温速率10 ℃/min。

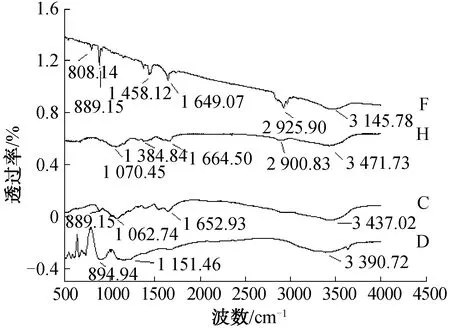

1.3.8 甜橙油纳米微胶囊的红外光谱测定采用压片法[14],分别对壳聚糖、甜橙油、TPP及甜橙油纳米微胶囊进行红外光谱测定。先把样品与KBr混匀后研磨成粉末,制成均匀透明的薄片,然后放入红外检测室进行检测,得到样品的红外光谱图[15]。

1.4 数据处理

使用SPSS 24.0软件进行数据的显著性分析,采用Origin 8.0软件作图。

2 结果与分析

2.1 单因素试验结果分析

2.1.1 壳聚糖分子质量壳聚糖分子质量对甜橙油纳米微胶囊粒径的影响如图1所示。由图1可以看出,随着壳聚糖分子质量的增大,甜橙油纳米微胶囊的粒径呈增大的趋势。这主要是因为壳聚糖分子质量越大,其分子链越多,支链也越多,越易与TPP发生交联,形成粒径较大的纳米微胶囊。当壳聚糖分子质量为50 kD和150 kD时,甜橙油纳米微胶囊的粒径较小且差异不明显;另外,当壳聚糖分子质量为150 kD时,纳米微胶囊的成球效果最优,且成本较低。因此,选择壳聚糖分子质量为150 kD较适宜。

图1 壳聚糖分子质量对甜橙油纳米微胶囊粒径的影响Fig.1 Effect of chitosan molecular weight on particle size of sweet orange oil nanocapsules

2.1.2 壳聚糖质量浓度壳聚糖质量浓度对甜橙油纳米微胶囊粒径的影响如图2所示。由图2可以看出,当壳聚糖质量浓度为1.80 mg/mL时,甜橙油纳米微胶囊乳液体系中的阴阳离子间的交联作用最大,得到的甜橙油纳米微胶囊粒径最小;当壳聚糖质量浓度为1.35 mg/mL时,壳聚糖与TPP的交联作用不完全,从而形成粒径较大的甜橙油纳米微胶囊;当壳聚糖质量浓度过高(5.85 mg/mL)时,体系中的阴阳离子失衡,体系的稳定性变弱。因此,选择壳聚糖质量浓度为1.80 mg/mL较适宜。

图2 壳聚糖质量浓度对甜橙油纳米微胶囊粒径的影响Fig.2 Effect of chitosan concentration on particle size of sweet orange oil nanocapsules

2.1.3 吐温20质量浓度吐温20质量浓度对甜橙油纳米微胶囊粒径的影响如图3所示。由图3可以看出,当吐温20质量浓度为1.2 mg/mL时,形成的甜橙油纳米微胶囊的粒径最小。这可能是因为当吐温20质量浓度过小时,甜橙油不能被充分乳化,导致无法被完全包埋,而未被包埋的甜橙油会聚集在一起形成较大的液滴,进而导致体系的平均粒径较大。随着吐温20质量浓度的增大,甜橙油被充分包埋,但甜橙油纳米微胶囊的粒径变化不大。当吐温20质量浓度过大时,纳米微胶囊的分子链会因多余吐温20的吸附作用而缠绕在一起,使体系不稳定,进而增大纳米微胶囊的平均粒径。因此,选择吐温20质量浓度为1.2 mg/mL较适宜。

图3 吐温20质量浓度对甜橙油纳米微胶囊粒径的影响Fig.3 Effect of tween 20 concentration on particle size of sweet orange oil nanocapsules

2.1.4 甜橙油质量浓度甜橙油质量浓度对甜橙油纳米微胶囊粒径的影响如图4所示。由图4可以看出,当甜橙油质量浓度为2.7 mg/mL时,所形成的甜橙油纳米微胶囊的粒径最小。在实际生产中,为提高香精的利用率,通常会在一定范围内增加香精的质量浓度,但香精质量浓度过高可能会导致乳化不完全,而未被乳化的香精会聚集在一起,使液滴的粒径增大,芯材包埋不完全,导致纳米微胶囊的囊壁较薄易破裂。因此,选择甜橙油质量浓度为2.7 mg/mL较适宜。

图4 甜橙油质量浓度对甜橙油纳米微胶囊粒径的影响Fig.4 Effect of sweet orange oil concentration on particle size of sweet orange oil nanocapsules

2.2 正交试验结果分析

正交试验结果见表2。由表2可知,各因素对甜橙油纳米微胶囊平均粒径影响的大小依次为A>C>B,即壳聚糖质量浓度对甜橙油纳米微胶囊平均粒径的影响最大,其次是甜橙油质量浓度,吐温20质量浓度的影响最小。复凝聚法制备甜橙油纳米微凝胶的最佳工艺组合为A3B2C3,即壳聚糖质量质量浓度为1.80 mg/mL,吐温20质量浓度为1.2 mg/mL,甜橙油质量浓度为3.6 mg/mL。

表2 正交试验结果Table 2 The results of orthogonal experiment

2.3 甜橙油纳米微胶囊乳状液的平均粒径分析

对最佳工艺条件下制备的甜橙油纳米微胶囊的乳状液进行平均粒径检测,结果如图5所示。由图5可以看出,甜橙油纳米微胶囊乳状液的平均粒径为500 nm左右,呈正态分布,按照粒径划分属于纳米微胶囊,说明正交试验的结果验证成功。该结果比钱苏海等[16]报道的平均粒径稍大。

图5 甜橙油纳米微胶囊乳状液的粒径分布图Fig.5 The particle size distribution diagram of sweet orange oil nanocapsules emulsion

2.4 甜橙油纳米微胶囊的表面结构分析

甜橙油纳米微胶囊的扫描电镜图如图6所示。由图6可以看出,干燥后的甜橙油纳米微胶囊粉末呈现不规则球状,由于在自然脱水过程中受到表面张力的作用而收缩,微胶囊表面出现塌陷并且颗粒间存在黏结现象。该结果与李鑫玲等[17]报道结果不一致,但郑云龙等[10]曾报道过此种现象。

图6 甜橙油纳米微胶囊的扫描电镜图Fig.6 Scanning electron micrograph of sweet orange oil nanocapsules

2.5 甜橙油纳米微胶囊乳状液的物理稳定性分析

甜橙油纳米微胶囊乳状液如图7所示。由图7可以看出,甜橙油纳米微胶囊乳状液稳定性良好,24 h后基本未出现游离水层,为均匀的白色不透明乳液,乳状液物理稳定性达99%。

图7 甜橙油纳米微胶囊乳状液Fig.7 Sweet orange oil nanocapsules emulsion

2.6 甜橙油纳米微胶囊的热稳定性分析

壳聚糖、甜橙油及最佳工艺条件下制备的甜橙油纳米微胶囊的热重分析曲线如图8所示。由图8可以看出,当温度超过60 ℃后,未经包埋的甜橙油分解剧烈,失重速率明显大于壳聚糖和甜橙油纳米微胶囊,且在120 ℃左右时的质量损失达到75%;在220 ℃之前,壳聚糖的质量损失较小,当温度超过220 ℃后,壳聚糖损失速率加快;甜橙油纳米微胶囊在280 ℃时出现较大幅度的失重,这主要是由于温度过高导致纳米微胶囊囊壁开始破裂,致使被包埋的香精释放出来。由此可见,甜橙油纳米微胶囊具有良好的热稳定性。这与彭莹芸等[18]报道结果一致。

2.7 甜橙油纳米微胶囊的红外光谱分析

图9 红外光谱分析图Fig.9 Infrared spectrum analysis chart

3 结论

本文将甜橙油纳米微胶囊的平均粒径作为考查指标,通过正交试验得到复凝聚法制备甜橙油纳米微胶囊的最佳工艺条件为壳聚糖质量浓度1.8 mg/mL、吐温20质量浓度1.2 mg/mL、甜橙油质量浓度3.6 mg/mL;该工艺条件下制备的甜橙油纳米微胶囊乳状液的平均粒径在500 nm左右,呈正态分布,且该乳状液的物理稳定性良好;甜橙油纳米微胶囊具有较好的热稳定性;由甜橙油、壳聚糖和甜橙油纳米微胶囊红外光谱的特征峰可知,甜橙油被成功包埋于壳聚糖中。由此可见,本研究所制备的甜橙油纳米微胶囊具有较好的综合性能,可为下一步将其应用于食品、纺织、日化等方面的研究提供依据。