基于传感器协同监测的锅炉安全隐患预警系统

2022-05-05崔伟超

崔伟超

(河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

在现代生活中,锅炉已属于一种相当重要的生产设备。锅炉数量的与日俱增导致其危险系数明显提升,锅炉安全直接影响人们的生命与财产,间接影响社会发展的稳定性与经济性[1]。因锅炉类型众多,导致其管理过程困难重重,管理不善便会增加锅炉存在安全隐患的概率,人工监测锅炉运行并不能发现轻微的安全隐患问题,日积月累后便会形成重大锅炉事故。为避免出现锅炉事故,不仅需要工作人员科学规范的使用锅炉,还需要实时预警其安全隐患[2-3]。精准预警锅炉安全隐患的目的是及时找到锅炉的一切问题,确保其安全运行;令企业可更加全面地了解锅炉运行状况,节约其运行成本;提升锅炉安全管理的水平与效率。因此依据科学力量设计锅炉安全隐患预警系统势在必行,在锅炉监测中引入现代科学技术,提升锅炉预警功能[4]。现阶段判断锅炉安全隐患基本为人机结合方法,无法及时预警锅炉的安全隐患,因此设计基于传感器协同监测的锅炉安全隐患预警系统,精准预警锅炉的安全隐患,确保其运行的安全性。

1 基于传感器协同监测的锅炉安全隐患预警系统

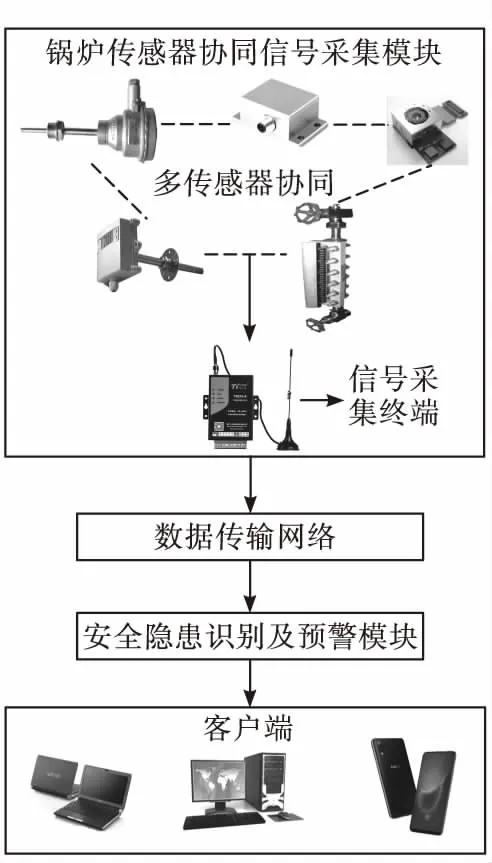

通过传感器协同采集锅炉使用过程中的各项参数,多个传感器需布设在锅炉的不同位置,将采集的各项参数传输到监测预警模块,对锅炉的安全隐患实施预警[5-6],利用视频与短信等办法通知工作人员,降低安全事故发生概率,基于传感器协同监测的锅炉安全隐患预警系统结构如图1所示。具体描述如下:

图1 系统结构图

(1) 信号采集模块负责采集锅炉使用过程中的各项参数,各传感器间的连接方式为电缆,将多种类型的传感器布设在锅炉的各个位置上[7],实现压力与给水流量等参数的采集,并将其转换为可识别的数字信号,传递至数据传输网络模块。

(2) 数据传输网络模块实现数据传递,主要包含两种类型的数据传输网络,分别是有线与无线,第一种类型中包含Internet网络,第二种包含GPRS网络与4G网络等。

(3) 安全隐患识别及预警模块利用经验模态分解方法提取安全隐患特征,并进行归一化处理,通过证据理论对单一信号展开融合,实现安全隐患信号的最终识别;将识别到结果输入锅炉安全隐患预警模型完成锅炉安全隐患预警[8]。

(4) 客户端负责将接收到的安全隐患预警信息发送至工作人员的电脑与手机等设备,实时监控锅炉运行情况,解决安全隐患。

1.1 锅炉传感器协同信号采集模块

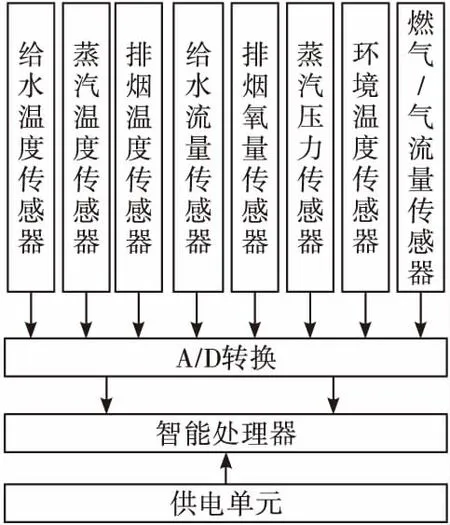

锅炉传感器协同信号采集模块属于整个系统的最下层模块,信号采集的准确性可提升锅炉安全预警的可信度,该模块的硬件功能结构如图2所示。A/D转换单元的作用是转换信号,将多个传感器采集的模拟信号,变更成能够识别的信号,通过智能处理器依据数字信号计算出锅炉的压力与水流量等实际数据[9-10],将其传递至数据传输网络模块。

图2 硬件功能结构图

1.2 安全隐患识别及预警模块

1.2.1 安全隐患信号识别

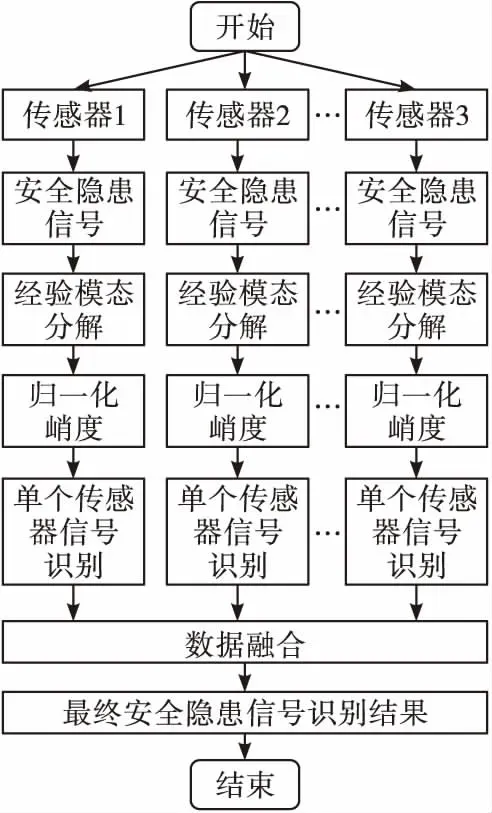

利用经验模态分解方法提取锅炉传感器协同信号采集模块所采集信号中存在安全隐患的信号特征,归一化处理各特征分量的峭度,获取各传感器的识别结果,通过证据理论融合全部识别结果,得到最终锅炉安全隐患信号识别结果[11],信号识别流程如图3所示。

图3 信号识别流程

信号识别流程具体步骤如下:

(1)利用经验模态分解方法处理锅炉传感器协同信号采集模块采集的信号,获取每个传感器采集信号中存在安全隐患的信号特征IMF分量;

(2)无需考虑残余分量,计算j个IMF分量的峭度,归一化处理这些峭度,公式如下:

(1)

(2)

式中: IMF分量编号是a,a=1,2,…,j;离散点在目标IMF分量内的位置是k,k=1,2,…,l;采样点数量是l;第a个IMF分量第k个采样点处的值是ca,k。

(3)选择h个IMF分量的归一化峭度,组建特征向量为

G=[G1′,G2′,…,Gh′]

(3)

(4)利用证据理论融合传感器安全隐患信号识别结果,获取最终的安全隐患信号识别结果T″。

1.2.2 锅炉安全隐患预警模型

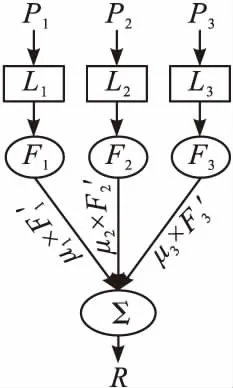

利用模糊逻辑与专家系统组合的方式构建锅炉安全隐患预警模型,利用模糊逻辑解决安全隐患信号模糊性问题,提升预警的准确性[12-14]。锅炉安全隐患预警模型的计算步骤如下:

(1)按照与识别到的安全隐患信号特征G″相应的实时参数隶属函数求解隶属度,G″包含炉膛压力增长与给水流量提升等信号;通过模糊统计法获取G″的隶属函数,令G″内锅炉排烟温度信号在某段时间的变化量是W,论域W=[15,25],排烟温度增长的模糊集合是B,∀W0∈W,隶属度求解W0=20,那么W0=20对B的隶属频率是f,即

f=m/n

(4)

式中:n为样本数量;m为样本区间覆盖20的频数。

求解W对B的隶属度,该信号增长的隶属函数是升半梯形函数,该函数的表达式如下:

(5)

式中:λ1与λ2为B的区间数;x为确切数。

图4 模糊推理机的数学模型

(6)

(3)专家系统中用数值描绘安全隐患预警的可信度,该数值的取值范围是[0,1],安全范围是[0,0.3],预警范围是(0.3,0.6),高危范围是(0.6,1)。

利用上述步骤实现锅炉安全隐患的预警,并将预警结果传输至客户端。

2 实验结果与分析

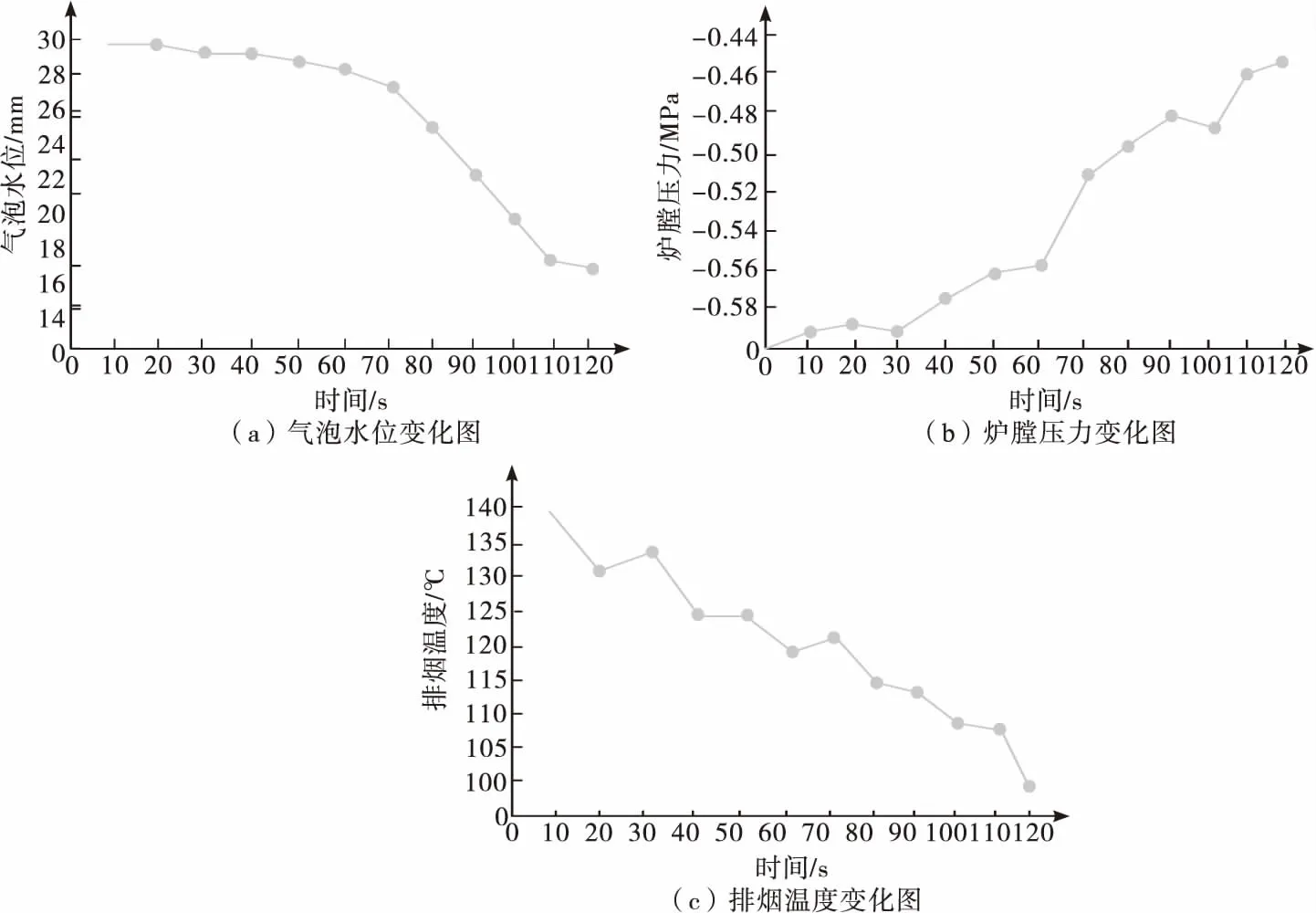

以某热力公司的锅炉为实验对象,利用本文系统对该公司锅炉的安全隐患展开预警。在该公司内随机选取一个存在水冷壁管泄露的锅炉为例,利用本文系统对该锅炉的安全隐患展开预警,水冷壁管泄露的关键安全隐患信号为气泡水位下降、炉膛压力增长与排烟温度降低。利用本文系统采集该锅炉的关键安全隐患信号,如图5所示。图5为单个传感器采集的锅炉安全隐患关键信号,分析图5可知,本文系统能够有效采集锅炉安全隐患的关键信号。

图5 锅炉安全隐患关键信号变化图

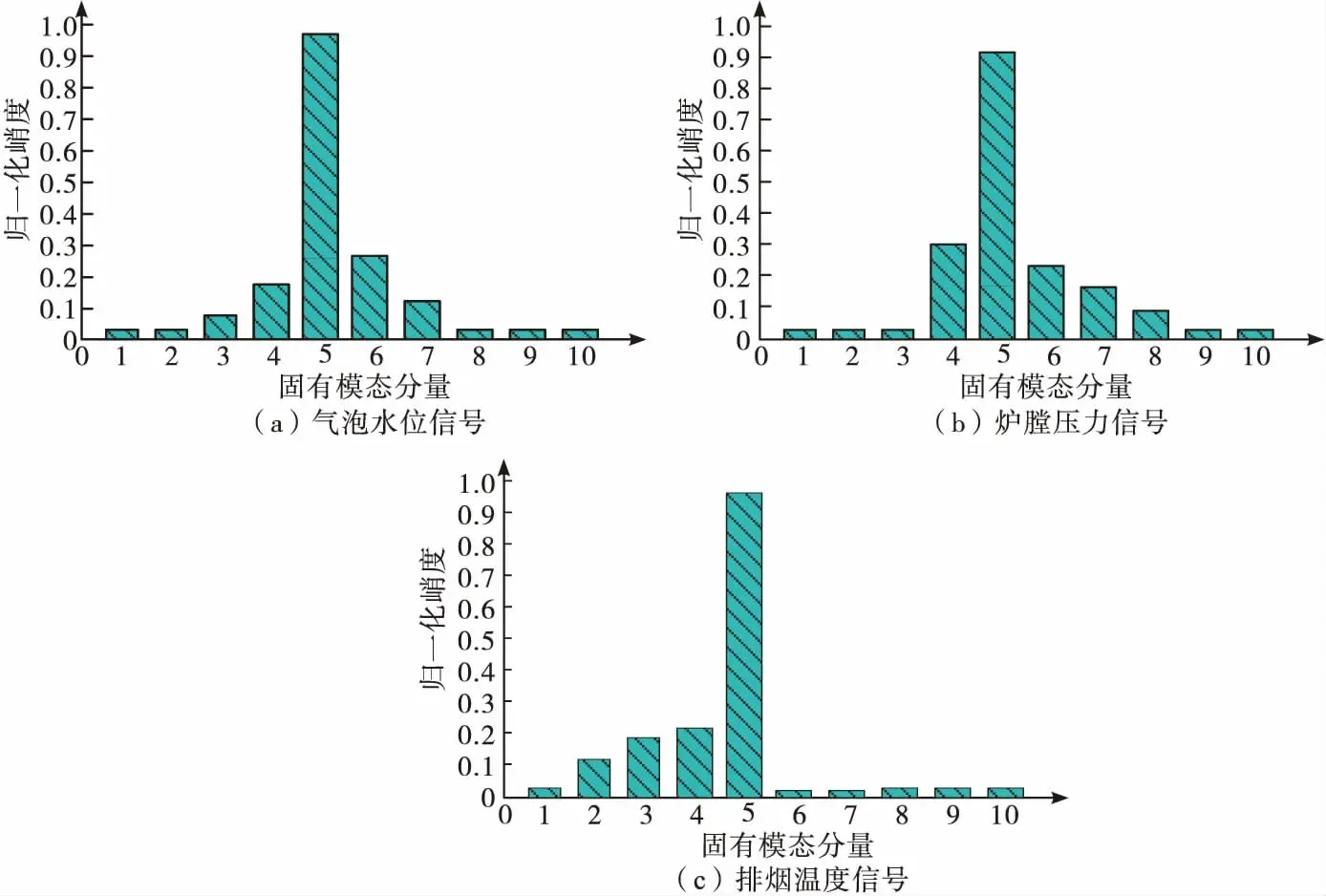

利用本文系统对采集的信号展开经验模态分解处理,获取每个安全隐患信号特征的固有模态分量,并展开归一化峭度处理如图6所示。分析图6可知,三个锅炉安全隐患关键信号的归一化峭度特征向量基本分布在固有模态分量2~8,气泡水位信号的特征向量基本分布在固有模态分量3~7,固有模态分量5的占据比例最高,其余固有模态分量的占据比例较小;炉膛压力信号的特征向量基本分布在固有分量4~8,固有模态分量5的占据比例最高,其余固有模态分量的占据比例较小;排烟温度信号的特征向量基本分布在2~5,固有模态分量5的占据比例最高,其余固有模态分量的占据比例较小;综合分析可知,特征向量为T=[T2′,T3′,T4′,T5′,T6′,T7′,T8′]。

图6 归一化峭度特征向量

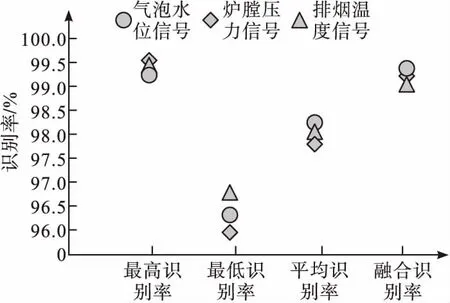

本文系统内其余传感器的安全隐患关键信号采集及识别过程如上述操作,全部传感器完成信号识别后,继续利用本文系统对其展开数据融合处理,获取最终安全隐患信号识别结果,三种信号的识别率如图7所示。图7中最高、最低识别率指所有传感器中最高与最低的传感器安全隐患信号识别率;平均识别率指全部传感器安全隐患信号识别率的均值;融合识别率指利用本文系统融合全部传感器后的安全隐患信号识别率。分析图7可知,本文系统可有效识别锅炉安全隐患信号,且识别率高达99%左右。

图7 三种信号的识别率

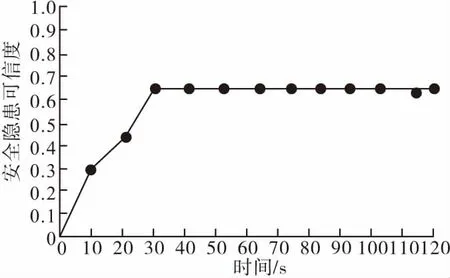

依据识别到的锅炉安全隐患信号,利用本文系统求解该锅炉安全隐患的可信度,如图8所示。分析图8可知,随着时间的延长,该过锅炉安全隐患的可信度随之增长,在时间为30 s时安全隐患可信度稳定在0.65,该数值处于安全隐患预警范围内,可判断该锅炉存在安全隐患,需要做出预警处理,与该锅炉的实际情况相符,且预警到锅炉的安全隐患仅需30 s,预警速度较快。实验证明:本文系统可有效对存在安全隐患的锅炉做出预警处理,且预警精准度高,具备实时性。

图8 锅炉安全隐患可信度

3 结 语

锅炉与人们的生活紧密相连,在化工与机械等领域均有应用,因锅炉事故导致的后果相当严重。为此设计基于传感器协同监测的锅炉安全隐患预警系统,及时精准预警锅炉的安全隐患。日后还可以本文系统为基础,对其进行改进,增加研究锅炉能耗的功能,降低锅炉的能耗,为企业节约成本、提升经济效益,使企业做到节能减排,打造更加优越的生活环境。