储能管理系统节能优化性能现场测试研究

2022-05-05陆海强陆水锦莫育杰

陆海强,陆水锦,莫育杰

(1.嘉兴市恒创电力设备有限公司,浙江 嘉兴 314033; 2.浙江清华长三角研究院, 浙江 嘉兴 314006)

面对气候变暖、环境严重污染及不可再生资源枯竭等问题,当前电力、交通及能源等部门越来越注重储能技术的研究与发展。与其他类型储能技术相比,电池储能系统具有更短的建设周期与更灵活简便的安装方式,属于在当前工程应用中适用度较高的一种技术[1-2]。其中集装箱储能平台(CESS)因具备移动灵活、占用空间小及方便安装等优点,逐渐被更多领域关注,并将其用作一种全新的储能设备[3]。集装箱储能平台属于一种针对移动储能市场需求所开发的集成化储能系统,该系统内部主要包含电池箱、储能管理系统(EMS)、储能变流器及集装箱动环监控系统等[4-5]。

当前由于动力电池技术的限制影响集装箱储能平台的发展,其中与电池储能管理相关的问题成为影响此类系统应用成本、寿命、安全性及节能优化性能的主要因素,良好的电池储能管理系统设计成为保障集装箱储能平台良好运行的关键[6]。现阶段为实现大规模的集装箱储能平台应用,需依赖于可靠安全的储能管理机制,以此达到监测与控制集装箱储能平台的状态与运行的目的,同时实现对集装箱储能平台电池的实时保护与均衡控制[7]。然而当前我国针对集装箱储能平台的储能管理系统设计及实现依然处于探索阶段,仍需不断给予探索与研究。

基于以上分析,本文设计了一种具有节能优化性能的储能管理系统,并将该系统应用于集装箱储能平台中实施现场测试研究,通过测试得知该系统可实现集装箱储能平台的充放电节能优化及负荷节能优化,为有效保障集装箱储能平台的安全运行及降低能源消耗提供有效帮助。

1 储能管理系统设计

1.1 储能系统结构与数学模型

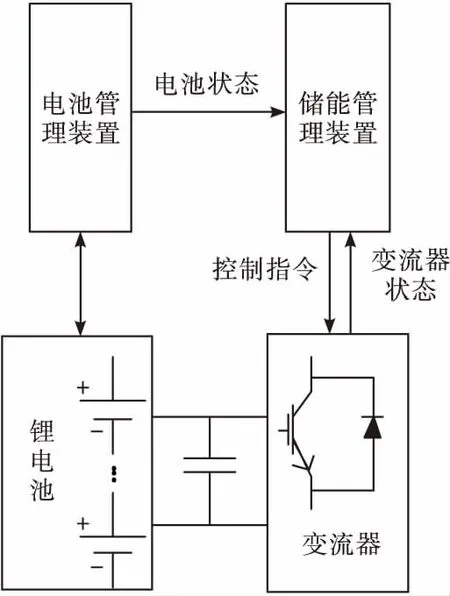

开发具备节能优化性能的储能管理系统(EMS),通过该系统实现储能系统的节能优化充放电策略。通常储能系统主要包含储能管理装置、电池管理装置、电池箱及储能变流器等[8-10],其中由储能管理装置与电池管理装置两部分共同构成储能系统中的储能管理模块。通过储能管理中的储能管理装置实现对储能系统的数据管理分析、状态监测及充放电控制等;而储能管理系统中的电池管理装置可实现对储能系统的电压均衡控制与保护,通过两个装置部分的协调运行,达到对储能系统充放电的控制,实现储能系统的充放电节能优化管理。储能系统结构图如图1所示。

图1 储能系统结构图

储能系统充放电时的动态能量可表示为F(t):

(1)

式中:F(kJ)和P(kW)分别为储能系统的充放电能量与充放电功率;Δt和t分别为采样间隔与某个时刻;μ为储能系统充放电效率。

储能系统充放电能量所需符合的约束条件为

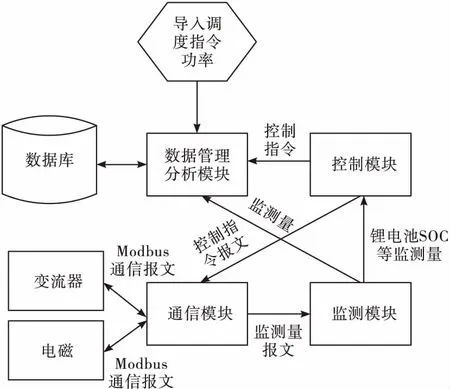

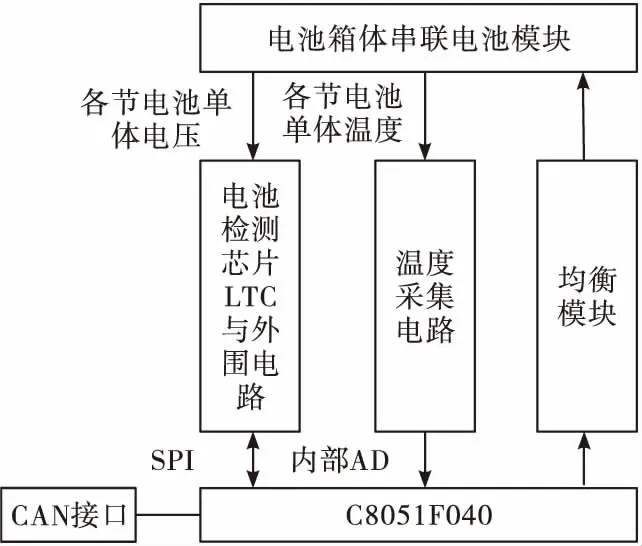

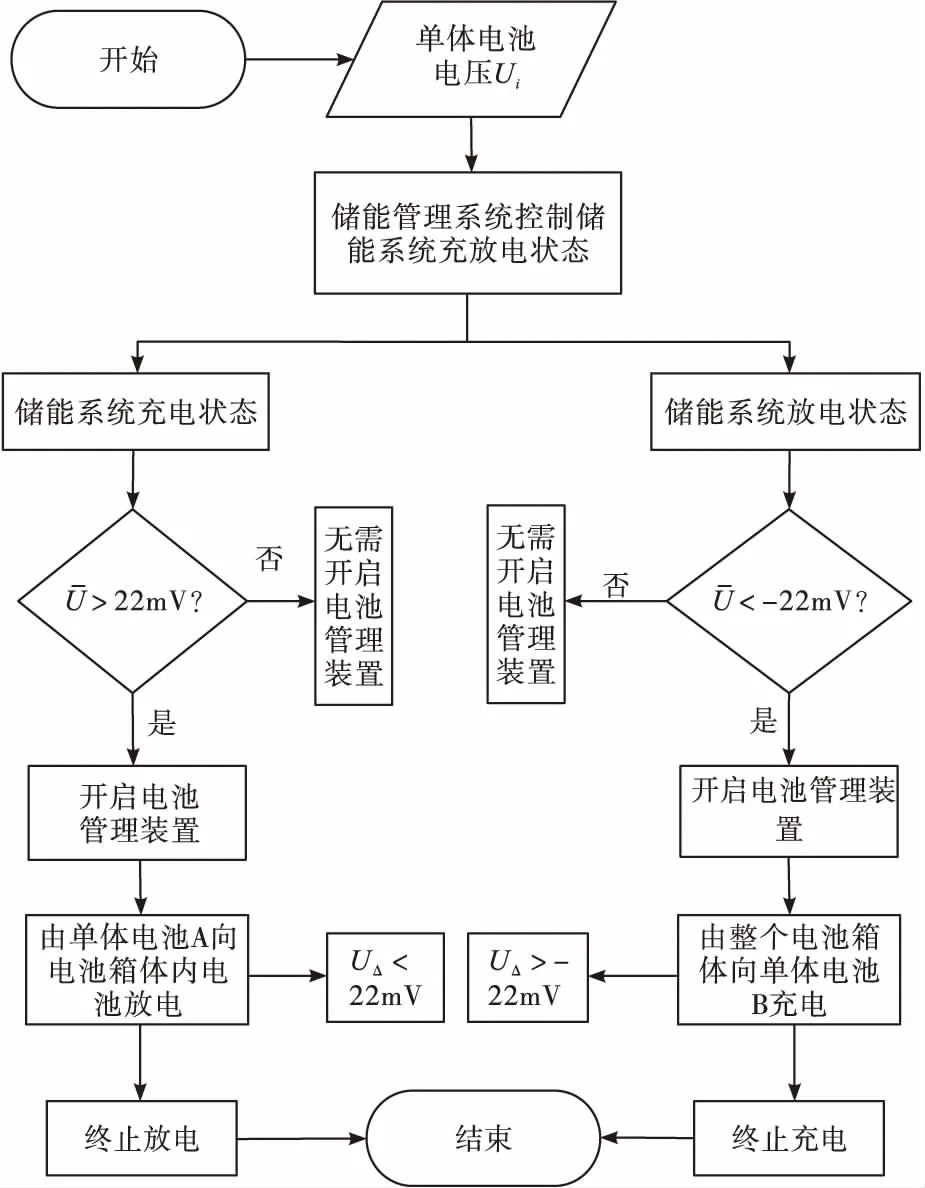

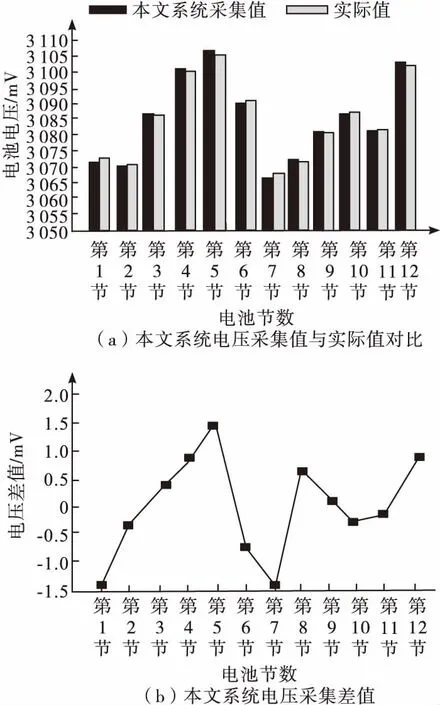

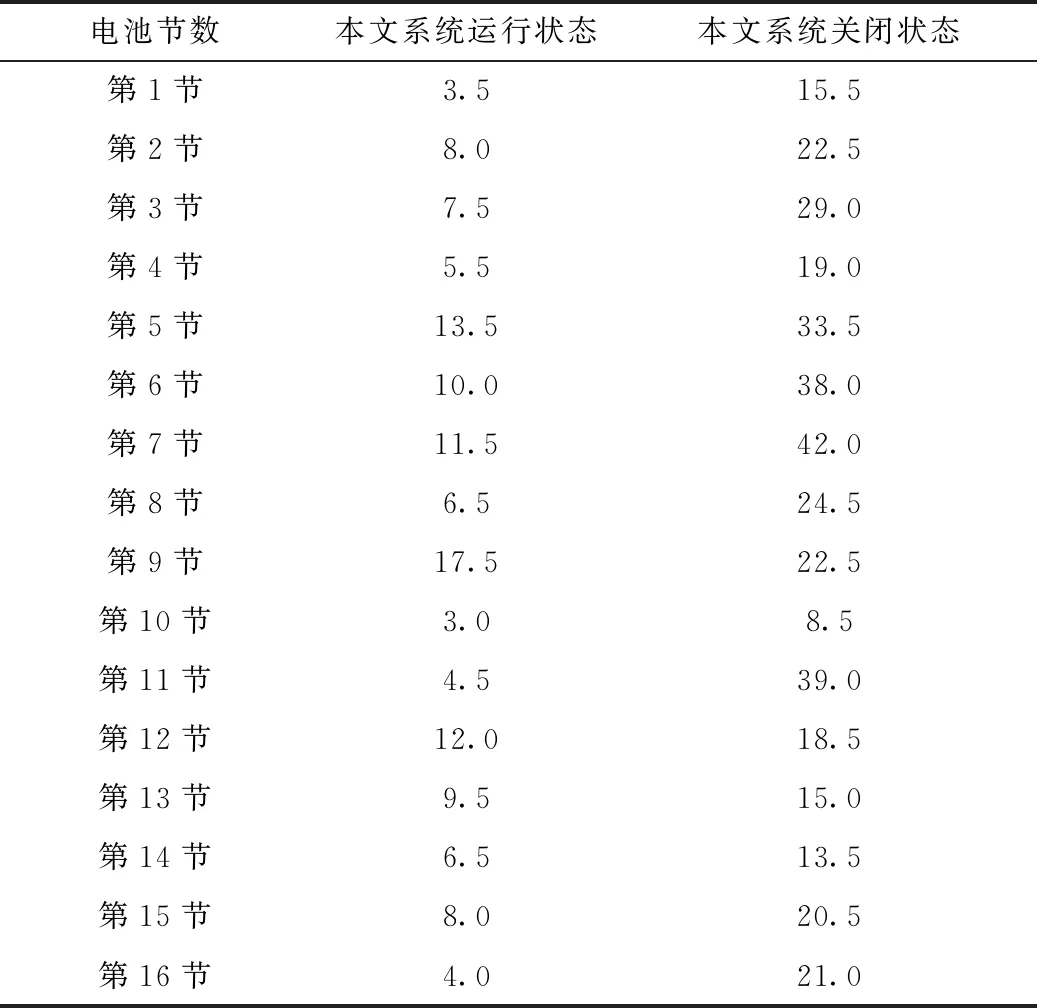

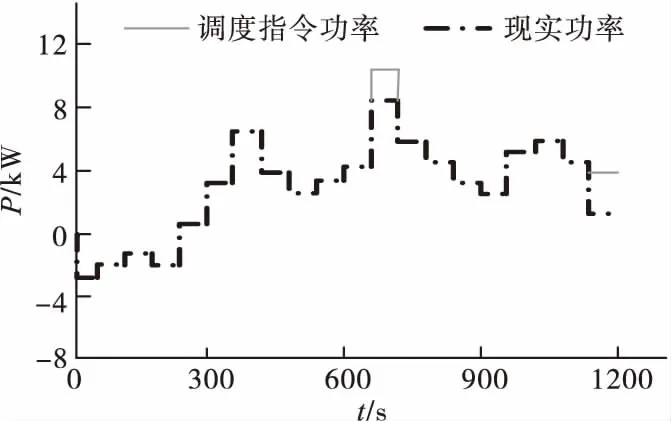

0 (2) 式中:Fmax为储能系统容量。 储能系统充放电功率所需符合的约束条件为 (3) 式中:Pmax为储能系统的最高充放电功率,kW;Pup.max和Pdown.max为储能系统功率的最大升高速率与最大降低速率,kW/s。 1.2.1 储能管理装置功能设计 储能管理装置主要包括数据管理分析模块、监测模块、控制模块及通信模块,其结构设计如图2所示。 图2 储能管理装置结构图 储能管理装置内各模块的功能设计如下: (1)通信模块功能设计:储能管理装置在Modbus协议的基础上将串口线作为通信介质,经RS-485接口将同变流器的数据通信创建;并在Modbus_TCP协议的基础上以网线作为通信介质,经RJ-45接口将同电池的数据通信创建。 (2)控制模块与监测模块功能设计:通信报文和人机交互指令的翻译可通过控制模块与监测模块所提供的人机交互平台实现,同通信模块相互配合达到监测与控制储能系统状态的目的;另外控制模块的功能还包括设置变流器的工作时间、工作模式、各类预警与保护值等[11];监测模块的功能还包括动态监测电池的温度、SOC、电流与电压以及变流器交直流侧的功率、电流、电压等状态信息,实时监测与呈现电池与变流器的故障信息。 (3)数据管理分析模块功能设计:该模块将储能管理装置的控制指令信息与状态监测数据实时导入,同时分析储能系统的工作性能。 储能管理装置基于SQL server创建面向储能系统运行数据管理的实时数据库,将储能管理张志的状态监测数据与控制指令信息储存,为数据管理分析模完成管理与分析储能系统工作数据提供可靠的数据基础[12-13]。该数据库主要由指令信息表、调度功率信息表、电池信息表及变流器信息表四个父表构成,各个父表实现对各个子表属性的记录,如变流器信息表内记录了子表编号及子表名称等字段;各父表下属的各类子表依次用来记录控制指令数据、调度功率数据、电池运行状态及变流器运行状态,如电池信息表下属子表所记录的数据为电池的直流电流与电压等。 1.2.2 电池管理装置功能设计 电池管理装置由数个电池管理控制器(LECU)经CAN通信构成,其功能是对储能系统的总电流与电压实施采集,并预估储能系统内电池的荷电状态,完成绝缘监测与高压管理[14];同时该装置还负责保护电流充放电,对储能系统是否存在故障以及故障状态实施判别,向储能管理装置及时上报所得判别状态,并在电池管理装置内的LECU协同下均衡控制储能系统电池组,运用CAN通信实现LECU与储能管理装置的数据交互。电池管理装置控制结构见图3。 其中LECU作为电池管理装置的关键部分,其重点任务是实现串联电池部分的电压采集、电压均衡控制及多点温度测量等,并经CAN总线实现储能管理装置的信息交互,具有检测精度高且通信可靠的特点[15]。LECU部分的控制结构图见图4。 图4 LECU控制结构图 通过储能管理系统中的储能管理装置实时监测储能系统内各电池箱体中每节电池的电压,并设定各电池箱体内电池压差不可高于22 mV,对储能系统充电和放电状态下的电压实时均衡控制,实现储能系统充放电的节能优化,具体控制过程如图5所示。 图5 充放电节能优化控制过程图 具体实现过程为: (2)当储能系统处在放电状态时,控制过程同充电状态时类似。如果电池箱体内最低端电压单节电池(B)同电池箱体电压均值的差UΔ比-22 mV低,通过整个电池箱体为该单节电池实施充电,待电压之差UΔ比-22 mV高时结束充电。控制过程中的最高充放电均衡电流均为12 A。 现场测试中将本文系统应用于某储能项目的集装箱储能平台内,测试应用本文系统后实验集装箱储能平台的节能优化效果,以此研究本文系统的节能优化性能。 影响本文系统整体性能的关键因素之一即为本文系统的电压采集精准度,为此需先测试本文系统的电压采集精度。集装箱储能平台电池电压对电池的健康状况有着直接的影响作用,过高或过低的电池电压均会对集装箱储能平台产生较大影响,需通过本文系统对实验集装箱储能平台的电池电压实施精准采集监控。由实验集装箱储能平台内全部电池箱体内随机挑选12节电池作为电压采集对象,通过Agilent 34401A数字繁用表对其实施测量,以测量所得的实验集装箱储能平台12节电池电压作为实际电压值,将经本文系统采集所得的实验集装箱储能平台12节电池电压值与之对比,并运算两者的差值,所得结果如图6所示。 图6 电池电压采集精度测试结果 通过图6能够看出,通过本文系统所采集的实验集装箱储能平台各电池电压值与实际电压值十分相近,电压差值范围为0.2~ 1.5 mV,可见,本文系统的电压采集精度较高,可满足集装箱储能平台的使用需求。 将经过电池电压采集精度测试的本文系统应用于实验集装箱储能平台内,对运用本文系统后实验集装箱储能平台的箱体内压差与充放电实施测试,通过实验集装箱储能平台的测试结果,检验本文系统的充放电节能优化性能。 2.2.1 箱体内电池压差测试 通过对实验集装箱储能平台在本文系统运行状态与关闭状态下的箱体内压差实施测试,能够有效检验本文系统的均压作用效果。设定实验集装箱储能平台箱体内电池压差上限为22 mV,以实验集装箱储能平台随机一个电池箱体内的16节电池压差为例,对测试过程中某个时刻实验集装箱储能平台该箱体内16节电池压差实施分析。首先获取到在本文系统始终运行的情况下,实验集装箱储能平台该箱体内16节电池压差情况;然后关闭本文系统,并以22 A电流对实验集装箱储能平台该箱体内16节电池实施持续1.6 h的恒流放电,获取到完成放电后该箱体内此部分电池的压差。本文系统运行与关闭状态下实验集装箱储能平台箱体内电池压差对比情况如表1所示。 表1 本文系统运行与关闭时箱体内电池压差对比 mV 由表1可得出,在本文系统运行状态下,实验集装箱储能平台箱体内电池压差最高的为第9节电池,其压差为17.5 mV,箱体内各电池压差未高于22 mV;而在本文系统关闭状态下,实验集装箱储能平台箱体内电池压差最高的为第7节电池,其压差为42.0 mV,远高于所设定的上限,且另有七节电池的压差也高出设定上限值。由此可见,本文系统可实现对实验集装箱储能平台内箱体电池的均压控制,有效保持电池的一致性,不仅可延长电池寿命,同时可为实现实验集装箱储能平台充放电节能优化奠定基础。 2.2.2 充放电测试 通过本文系统依据相关调度指令实时控制实验集装箱储能平台按照指令功率充放电,其中调度周期为60 s,实验集装箱储能平台充放电功率所需符合的约束条件为<9 kW。以现场测试所测得的变流器直流侧电压与电流为依据,运算得出功率波形,详见图7内现实功率波形。 图7 本文系统控制下实验储能系统充放电功率波形 通过图7能够看出,当所给出的调度指令功率比实验集装箱储能平台充放电功率约束条件高时,本文系统能够在周期内有效控制并调整实验集装箱储能平台充放电功率,令其可符合本身充放电功率运行控制约束条件,由此说明,本文系统可有效控制实验集装箱储能平台的充放电功率,提升实验集装箱储能平台运行的安全性,实现实验集装箱储能平台充放电节能优化控制。 对比实验集装箱储能平台在应用本文系统后与应用本文系统前分配用电负荷时的调度情况,检验本文系统的负荷节能优化性能。两系统的调度情况如图8所示。 分析图8可得知,应用本文系统后的实验集装箱储能平台的电能输出功率高于应用本文系统前的实验集装箱储能平台,说明本文系统的应用可显著提高实验集装箱储能平台的调度能力,实现实验集装箱储能平台用电负荷节能优化的操作能力。 本文设计一种储能管理系统并针对该系统的节能优化性能展开现场测试研究,该系统主要包含储能管理装置与电池管理装置两部分,在两部分的协调作用下,共同实现对该系统所应用储能系统的充放电控制,令储能系统实现其节能优化充放电策略;将本文系统应用于某集装箱储能平台内实施现场测试,测试结果表明: (1)本文系统具有较高的电池电压采集精度,可均衡控制集装箱储能平台箱体电池电压,提升电池的使用寿命,为节能优化充放电提供保障; (2)对集装箱储能平台的充放电功率具有较高的控制能力,保障集装箱储能平台的安全运行,实现集装箱储能平台充放电节能优化控制; (3)可有效提升集装箱储能平台分配用电负荷时的调度能力,实现集装箱储能平台用电负荷节能优化的操作能力。1.2 储能管理系统的功能设计

1.3 储能管理系统的功能实现

2 现场测试结果分析

2.1 电压采集精度测试

2.2 充放电节能优化性能测试

2.3 负荷节能优化性能测试

3 结 论