GCr15弹丸冲击不同厚度GH4169板的变形与破坏模式试验研究

2022-05-04谭学明郭伟国郭小军孟卫华

谭学明, 郭伟国, 林 栋, 郭小军, 孟卫华

(1. 西北工业大学 航空学院 飞行器结构力学与强度技术重点学科实验室, 西安 710072;2. 中国航发湖南动力机械研究所, 湖南 株洲 412002)

GH4169镍基高温合金是一种铁-镍铬基的变形高温合金,由于该合金具有强度高,抗氧化、热加工性能好的特点,广泛应用于发动机中的机匣、叶片等部件[1-3]。因而其成为了航空航天应用的关键材料[4]。航空发动机机匣是发动机出现事故时保证飞行器安全的一道重要保护屏障。航空燃气涡轮发动机转子(叶片、轮盘)以非常高(近10 000 r/min),叶尖转速超音速(340 m/s)的情况转速运转。叶片等零件在工作中发生意外脱落或破坏时,受巨大离心力的作用,将以巨大的动能撞击发动机中的机匣结构。若一定厚度的机匣不能包容脱落的叶片碎片,则碎片飞出后可能会击中飞机的油管、油箱、飞机结构件或飞行员,造成灾难性的后果。1987年5月9号,一架伊尔-62发生的低压涡轮破裂的转子突然击穿机匣,造成了183人死亡的惨重的空难事故[5]。然而过厚的机匣结构将严重增加发动机的质量,因此,研究不同厚度条件下GH4169材料的弹道冲击特性,设计合理的厚度的机匣并包容高能量碎片对保证飞行安全是非常重要的。

Farahani等[6]采用Johnson-Cook(J-C)塑性本构模型对4 mm厚度的镍基超合金进行了弹道冲击数值模拟,并在研究中通过数值模拟确定J-C模型中C值。Borja Erice等[7]对1.6 mm厚度的Inconel 718靶板进行了不同温度条件下的弹道冲击试验,并提出了一种适用于高应变率和弹道冲击数值模拟的弹塑性损伤本构模型。Sciuva等[8]采用圆柱形弹体对Inconel 718合金进行了不同冲击速度条件的弹道冲击试验与模拟模拟研究。Liu等[9-10]为研究航空发动机机匣在高温条件下的安全性能,对0.6 mm厚度的GH4169合金薄板在25~600 ℃温度范围内的弹道性能和能量吸收特性进行了试验和数值模拟研究;同时其进行了不同厚度(0.6 mm、1.2 mm、2.4 mm)的GH4169 合金材料靶板的弹道冲击数值模拟研究。Rodriguez-Millan等[11]进行了不同锥形弹撞击单厚度(1.6 mm)Inconel 718靶板的弹道冲击试验与数值模拟研究,并分析了不几何形式的弹头对弹道极限速度的影响。吴轲[12]对等质量单厚度情况的GH4169加筋靶板进行了弹道冲击试验与数值模拟研究。王涛等[13]针对GH4169高温合金,通过试验对其在温度为室温至1 000 ℃、应变率为2 000~10 000 s-1的范围内的本构关系进行了研究。Yuan等[14]研究了工艺参数与热处理参数对激光立体成型GH4169材料的动态力学性能的影响。通过对上述文献中的工作调研分析可知,虽然对GH4619材料的靶板弹道冲击试验进行了一定的研究,但分析其在冲击载荷的响应及破坏模式的相关研究或者公开文献报道仍较少,并且大多数研究多数针对单厚度情况下或多厚度情况下模拟模拟方面的研究。虽然模拟仿真技术已被广泛应用于研究弹道冲击问题中,但数值仿真过程与个人的主观因素相关,往往模拟计算与试验结果存在较大偏差。且数值模拟结果终究不能完全代替真实的弹道冲击试验中靶板表现出的变形与破坏形式等弹道冲击特性。因此有必要进行不同厚度条件下GH4169材料的弹道冲击试验,分析不同厚度靶板的抗冲击性能,开展相应的研究。

本文为了获得不同厚度(2~6 mm)的GH4169材料靶板在受到弹丸冲击载荷作用下变形、破坏模式和失效机理,对GH4169靶板开展弹道冲击试验,获得其随靶板厚度及速度条件变化情况下的动态响应特性,分析了镍基高温合金GH4169的抗冲击特性,为航空发动机机匣的设计提供了理论基础。

1 GH4169弹道冲击试验

1.1 试件

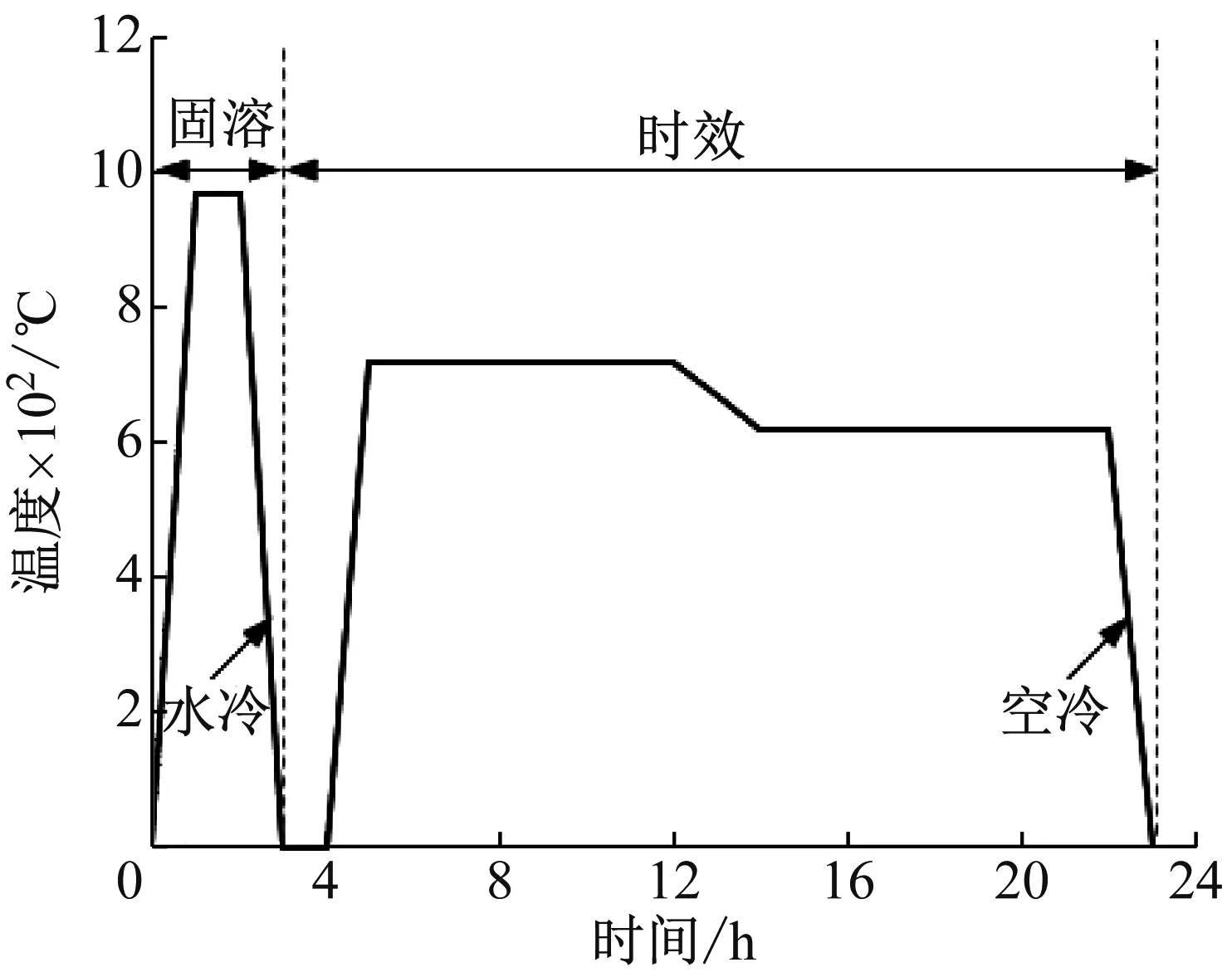

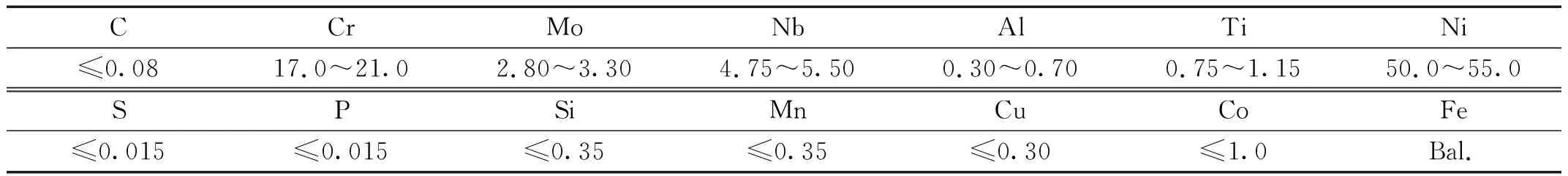

本研究所使用靶板的材料是中国航发湖南动力机械研究所提供的一种多晶镍基高温合金GH4169。热处理条件为标准热处理:固溶处理和时效,具体热处理工艺参数及流程如图1所示。靶板试验件设计为方形,边长尺寸为160 mm×160 mm与250 mm×250 mm两种规格;厚度为尺寸为2 mm、3 mm、5 mm及6 mm共4种规格,共5种类型试验件依次编号为Plate-No.1~Plate-No.5,具体尺寸如表1所示。靶板边缘均布置了8个Ф10的螺栓孔,其中160 mm×160 mm靶板螺栓孔距靶板边缘为10 mm,实际有效变形面积的正方形边长L=120 mm;250 mm×250 mm靶板螺栓孔距靶板边缘为15 mm,实际有效变形面积的正方形边长L=190 mm,五种类型靶板的具体尺寸及几何结构形式如图2所示。靶板试验件从圆饼状锻造毛坯中经线切割及机械加工而成。表2列出了GH4169材料的化学成分。球形弹丸的材料为轴承钢(GCr15),直径为24 mm,维氏硬度1 132.24HV20。

图1 GH4169热处理工艺流程

表1 五种不同靶板尺寸

注:① Plate-No.1; ② Plate-No.2; ③ Plate-No.3; ④ Plate-No.4;⑤ Plate-No.5

表2 GH4169合金的化学成分(质量分数)

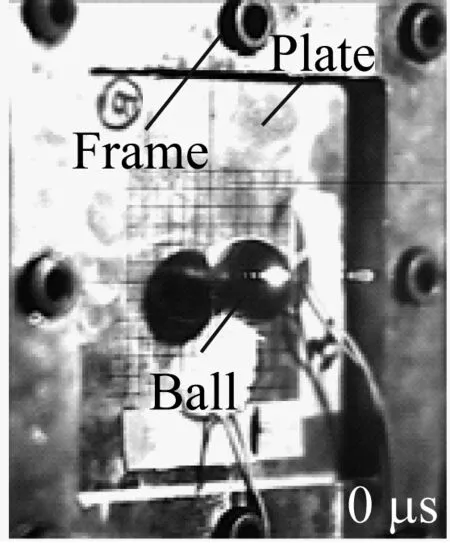

1.2 试验装置

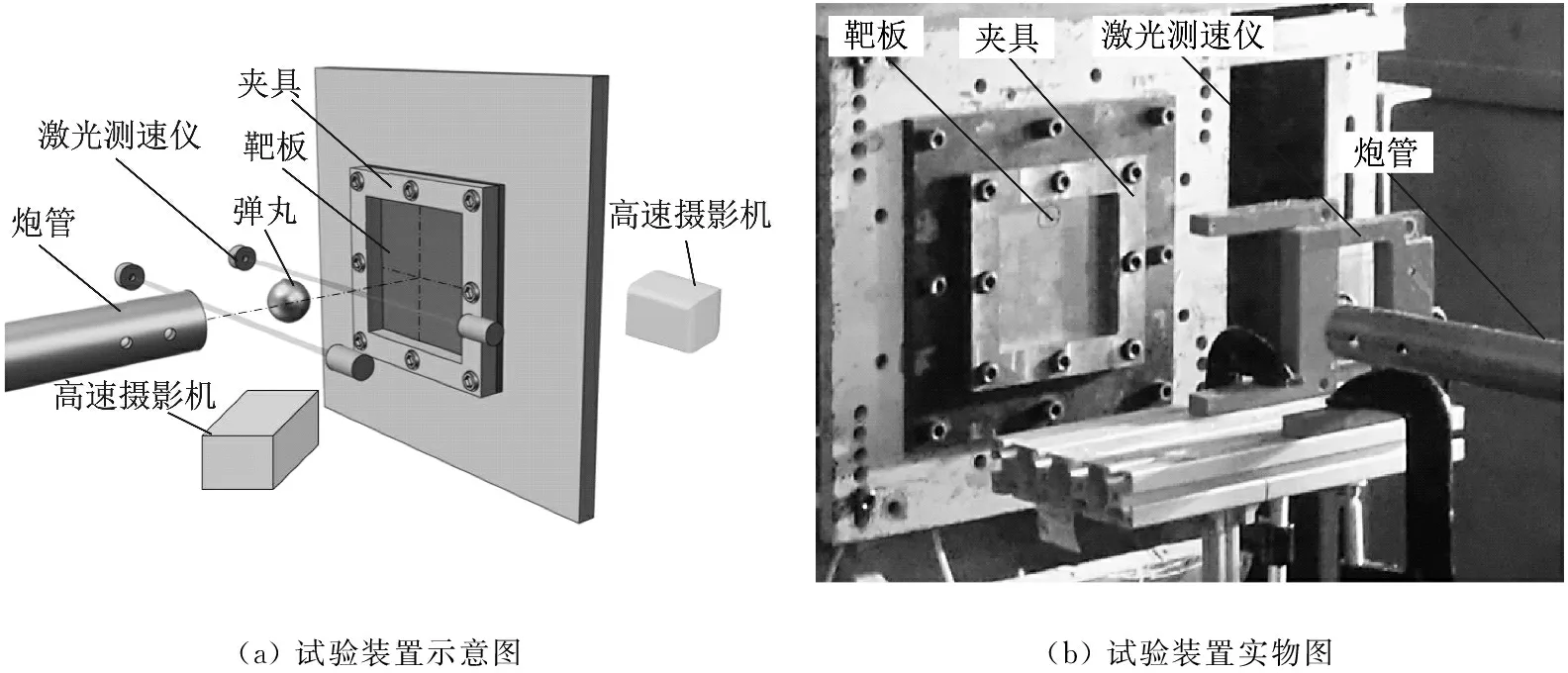

弹道冲击试验装置主要由空气炮发射系统、靶板安装与防护系统、高速摄影系统及弹丸速度测量系统组成。一级空气炮作为弹丸的发射装置,空气炮孔径为25 mm,采用高压氮气作为驱动弹丸发射的气体介质。靶板距离炮口距离为30 mm,通过螺栓、固定夹具将靶板固定在靶板安装架上,其中正方形固定夹具1与夹具2的外形尺寸与两种不同靶板外形尺寸相同, 分别为160 mm×160 mm和250 mm×250 mm,夹具1与夹具2内部分别开了一个120 mm×120 mm和190 mm×190 mm方孔;通过外形尺寸为250 mm×250 mm的安装板-1将尺寸为160 mm×160 mm的靶板安装在固定支架上,在安装板内部开了一个120 mm×120 mm方孔;置于靶板背面的安装板-2也是方形边框,外形尺寸为500 mm×500 mm,在其内部开了一个190 mm×190 mm的方孔用于安装外形尺寸250 mm×250 mm的靶板。固定夹具及安装板所开的方孔为冲击过程靶板的变形预留出了空间,固定夹具及安装板的厚度均为12 mm。两种不同的靶板均通过8个M10螺栓固定在夹具与安装板之间。为了安全考虑,在靶板安装架后面布置了弹丸及靶板碎片回收装置,在回收装置内添加有缓冲材料。高速摄影系统有2台高速摄影机(一台记录靶板冲击过程,一台记录弹丸剩余速度)、高强LED补光灯、触发装置和计算机组成。高速摄影机采用Phantom(V711)高速摄影机,试验过程拍摄的频率为50 000帧/s。并通过在两者之间布置激光测速仪并与计算机相连用于测量弹丸冲击靶板的初速度。试验装置如图3所示。

图3 弹道冲击试验系统

2 试验结果及讨论

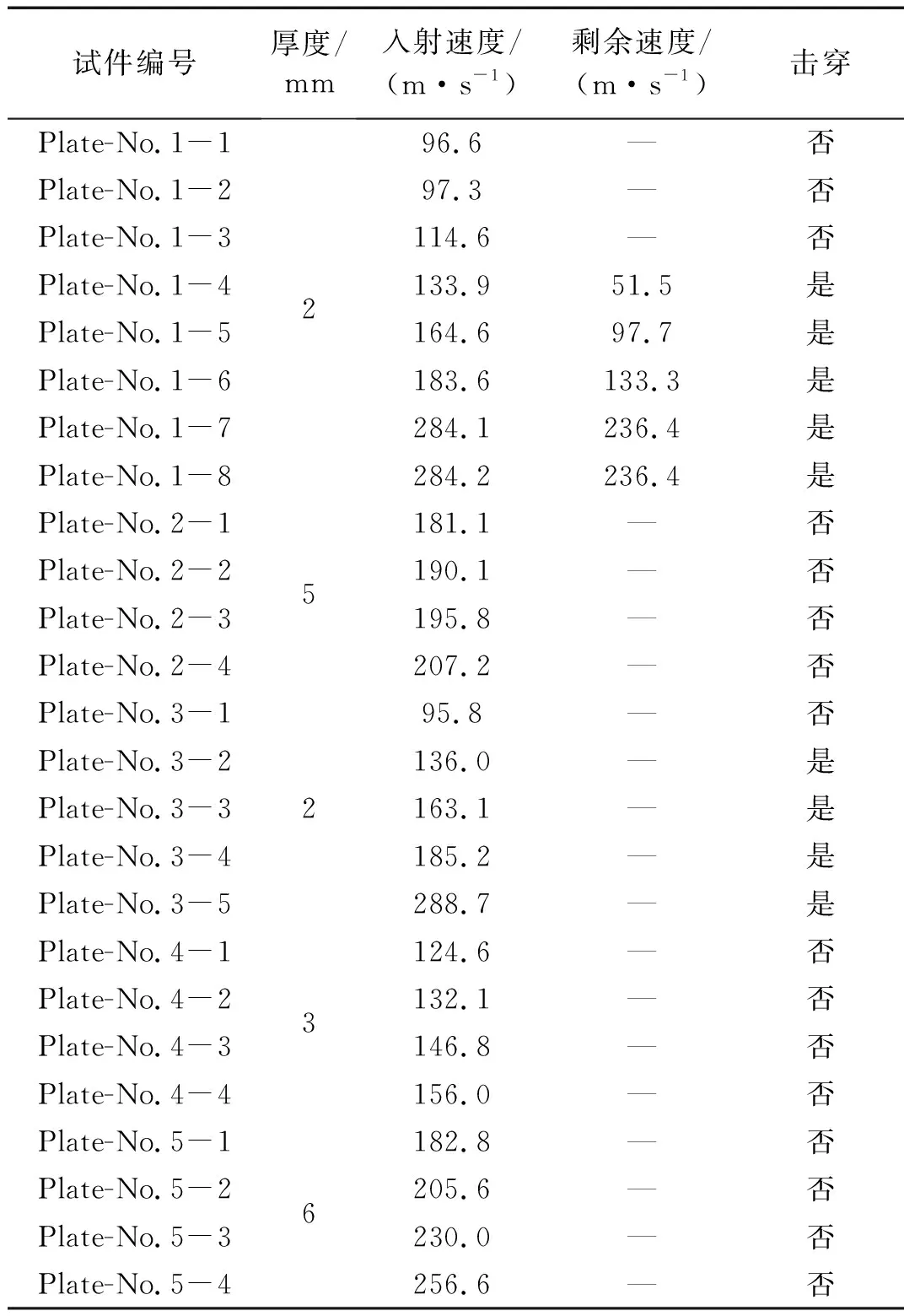

本文对GH4169材料开展的弹道冲击试验的主要目的是评估机不同厚度的靶板的抗冲击能力和破坏模式,为后续的机匣包容性设计提供依据。 主要采用靶板是否被击穿、临界穿透速度等作为定量评估的依据,同时为了表征靶板经冲击后的变形与破坏模式, 从两个方面来考察GH4169靶板在弹丸冲击载荷作用下的动态响应:① 靶板的整体变形情况,通过靶板背面的最大变形挠度来表示;② 靶板的破坏模式,通过弹孔直径,冲塞直径及裂纹数量进行表征。对四种厚度五种尺寸规格的靶板共进行了25次不同冲击速度的试验,在冲击速度96~313 m/s的范围内获得了靶板未被击穿与击穿的结果。具体试验结果如表3所示。

表3 弹道冲击试验结果

2.1 弹道极限速度

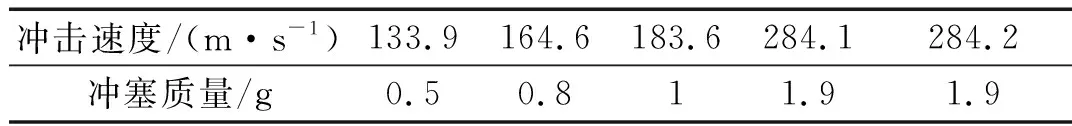

根据表3的Plate-No.1靶板试验数据可知,存在弹丸击穿与未击穿靶板的试验情况。1963年Recht RF和Ipson TW,基于能量守恒和动量守恒,并结合试验修正,提出了著名的Rcht-Ipson公式[15]解释了弹道极限速度、残余速度和初始速度之间的关系表达式如下

(1)

式中:vr,vi,vbl分别为剩余速度,入射速度,弹道极限速度,弹道极限速度等于试验中最大未穿透速度与最小穿透速度的平均值;其中a=mp/(mp+mpl),p=2。mp和mpl分别为弹丸质量与冲塞的质量。

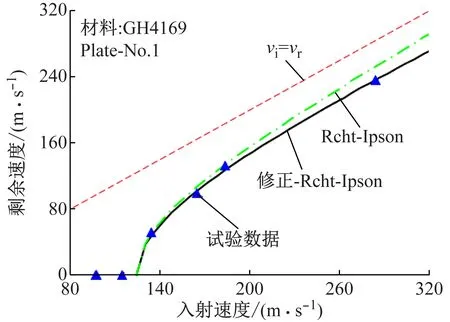

不同速度情况下从靶板上冲击下来的冲塞大小并不同,经测量其质量如表4所示。选用冲塞质量的平均值,结合式(1)对弹丸剩余速度进行预测结果如图4中标记Rcht-Ipson的曲线所示。然而从试验结果中可知球形弹丸冲击平板获得的冲塞质量随速度变化规律不同于圆柱形弹体侵彻平板获得的冲塞质量趋于常值的情况,冲塞的质量随着冲击速度增加而成线性增加的关系,如图5所示。因此引入如下公式

mpl=Avi+B

(2)

(4)

表4 不同冲击速度条件下冲塞质量

图4 弹丸剩余速度预测R-I公式修正前后与试验数据的对比

图5 冲塞质量与冲击速度的关系

式中,A与B为拟合系数。弹丸为球形,引入弹丸尺寸形状系数D,表达式如下

D=1-h/2dp

(3)

式中:h为靶板厚度;dp为弹丸直径。

修正的Rcht-Ipson的公式如式(4)所示,其拟合结果见图4,可知在较高速度情况下修正后的曲线公式较原始的Rcht-Ipson公式更能够准确预测剩余速度。因此针对此小于亚音速球形弹丸冲击薄靶板的弹道冲击试验,在不同冲击速度条件下剥落的冲塞质量不相同的情况下,采用修正公式(4)可较好描述弹丸剩余速度。

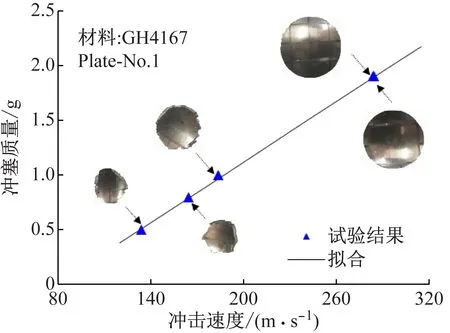

通过对试验后的弹丸进行测量和观察,在弹丸冲击靶板过程中,弹丸并未发生明显塑性变形,因此假设弹丸为刚体,则弹丸的动能逐渐转变为靶板的变形能、动能及内能。从图4中对比试验结果与入射速度等于剩余速度的参考线表明在冲击过程中弹丸速度均减小,因此在冲击过程中靶板所吸收的最大能量b如式(5)。结合式(4)得出b随弹丸入射速度的变化曲线如图6中实线所示,随着冲击速度的增加靶板所吸收能量的大小是逐渐增加,但弹丸穿透靶板情况下能量吸收增长率明显小于未穿透靶板的情况,因此靶板被穿透后降低其对弹丸动能的吸收能力;从图中入射速度与弹丸剩余速度差值vd可知,弹丸刚穿透靶板后弹丸速度减小速率较高,随着弹丸速度的增加弹丸冲击速度与剩余速度的差值逐渐趋于常值45 m/s,速度变化情况与文献[16]中硬质卵形弹头冲击2A12铝合金试验结果中入射速度与速度差值变化规律相似。

(5)

图6 不同冲击速度靶板吸能与弹丸速度变化差值

2.2 不同厚度靶板变形挠度

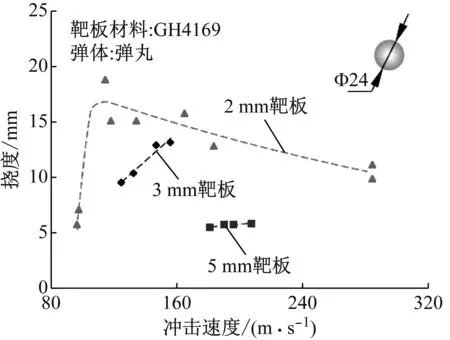

通过高度尺对试验后的靶板最大变形挠度进行测量,图7给出了3种不同厚度的GH4169靶板受弹丸冲击作用下最大变形挠度随速度变化关系。从图7中可得到以下结论:① 从2 mm厚度靶板的最大变形挠度与冲击速度变化曲线可以看出,弹丸击穿靶板之前靶板最大变形挠度增加迅速,靶板被击穿后随着冲击速度的增加靶板的最大变形挠度成线性减小的趋势;② 不同冲击速度情况下靶板的最大变形挠度出现在临界穿透速度附近,与文献[17-18]中的结论一致;③ 随着靶板厚度的增加,在相同的冲击速度条件下,靶板变形最大挠度逐渐降低。

图7 不同厚度靶板变形最大挠度随冲击速度变化

2.3 靶板破坏模式分析

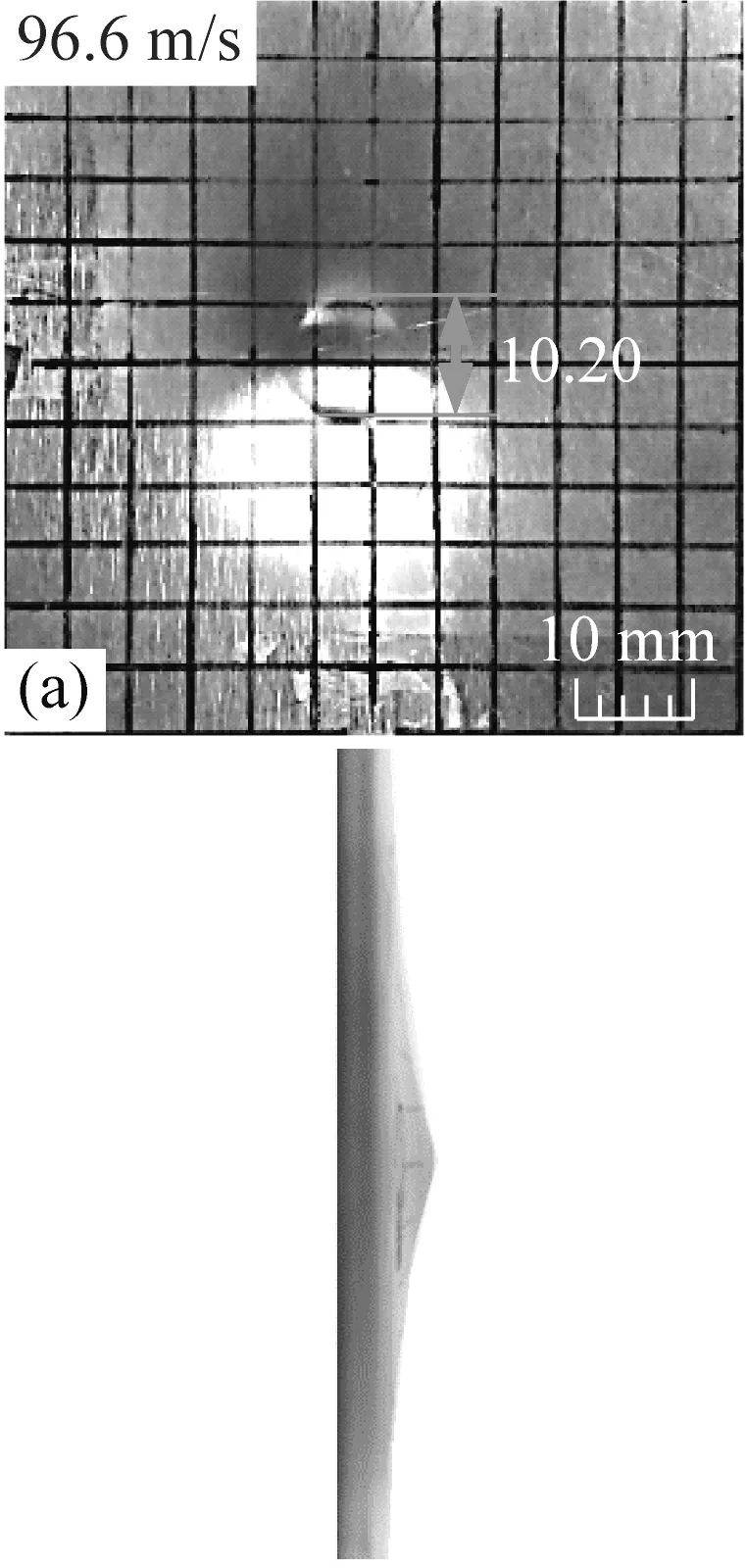

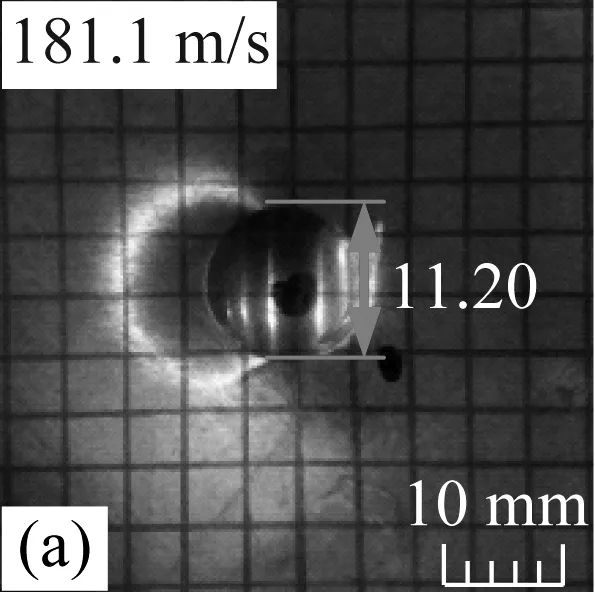

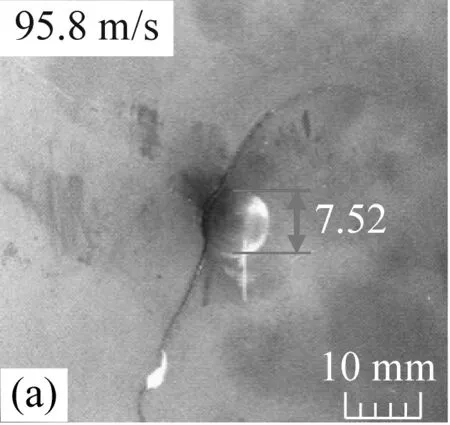

不同厚度的靶板在不同冲击速度条件下表现出不同的最大变形挠度与其经受冲击后的变形与破坏形式有着极其大的关系,靶板经冲击后变形与破坏模式如图8~12所示。从不同厚度下靶板的损伤结果可以知随着厚度的增加,靶板的破坏形式从花瓣形损伤伴冲塞形式逐渐过渡为冲塞破坏,薄靶板弹孔周围区域发生弯曲变形,弹孔位置发生剪切变形,所以靶板的破坏为拉伸与剪切共同引起的;随着靶板厚度的增加,靶板的整体变形逐渐减小,虽然局部出现一定的弯曲变形,但变形并不明显,在冲击速度为181.1 m/s时5 mm靶板所产生的最大变形挠度为5.5 mm,而2 mm厚度靶板在冲击速度为183.6 m/s情况下花瓣形损伤最大挠度为12.8 mm,变形挠度较5 mm厚度靶板增加约132.7%。因此,厚靶板靶板的破坏主要是由于剪切引起的剪切破坏,随着靶板厚度的增加,主要破坏模式发生了由蝶形变形到剪切的转变,即从全局响应转变到局部响应,作用力从拉伸和弯曲逐渐向剪切转变,耗能机制发生了改变。因此靶板的失效模式与其厚度密切相关。

图8 Plate-No.1板(160 mm×160 mm×2 mm)在不同冲击速度条件下正面与侧面变形与破坏情况

图9 Plate-No.2板(160 mm×160 mm×5 mm)在不同冲击速度条件下正面变形与破坏情况

图10 Plate-No.3板(250 mm×250 mm×2 mm)在不同冲击速度条件下正面变形与破坏情况

图11 Plate-No.4板(250 mm×250 mm×3 mm)在不同冲击速度条件下正面变形与破坏情况

图12 Plate-No.5板(250 mm×250 mm×6 mm)在不同冲击速度条件下正面变形与破坏情况

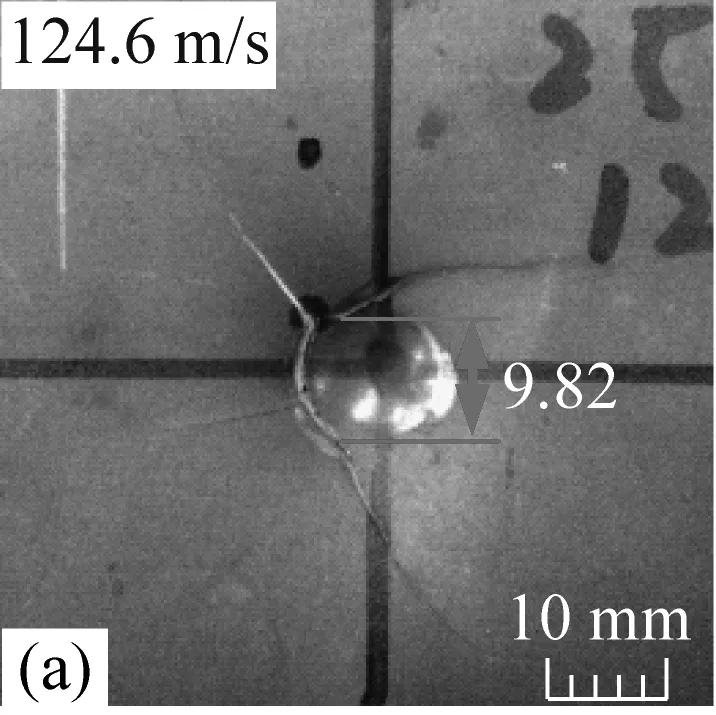

2 mm薄靶板的破坏形式与文献[9]中的0.6 mm厚度靶板的试验结果呈一定相似性,总体呈现花瓣形损伤。利用高速摄影机记录了冲击速度为164.6 m/s时2 mm靶板被击穿的整个历程,如图13所示。弹靶高速相互撞击过程是典型的结构动态响应问题,2 mm厚度靶板在冲击过程中的动态响应表现出明显的蝶形整体变形情况,靶板的变形与破坏模式显著依赖于弹丸速度和靶板材料及结构特性。

图13 弹丸以vi=164.6 m/s撞击2 mm厚度GH4169靶板的冲击过程

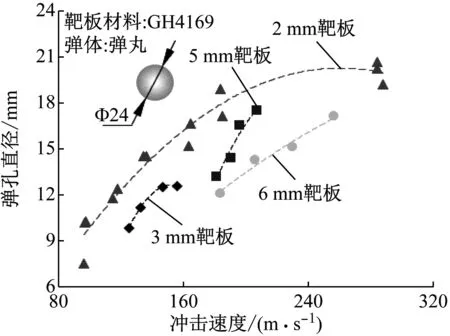

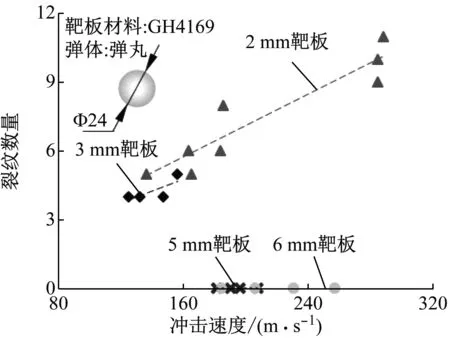

为了定量描述靶板经冲击后变形区的破坏情况,分析了不同厚度靶板弹孔直径与裂纹数量,试验结果如图14,15所示。从图14可知,不同厚度靶板经冲击后所形成的弹孔直径随着靶板厚度呈减小趋势;单独针对单厚度靶板随着冲击速度的增加弹孔直径呈指数形式函数增长,并且最大值小于弹丸直径(24 mm)。从图15 可知,不同厚度靶板裂纹数量随冲击速度呈线性相关,在相同的冲击速度条件下2 mm厚度靶板所产生的裂纹数量最大,5 mm与6 mm厚度靶板未产生明显贯穿靶板厚度方向的裂纹。

图14 不同厚度靶板弹孔直径随冲击速度的变化曲线

图15 不同厚度靶板裂纹数量随冲击速度变化对比曲线

3 结 论

在一级轻气炮上开展了直径为24 mm的弹丸撞击不同厚度的GH4169靶板的冲击速度范围为96.7~314.2 m/s的弹道冲击试验,得到如下结论:

(1) 随着靶板厚度的增加,靶板变形最大挠度逐渐降低。靶板的最大变形挠度出现在临界穿透速度附近,靶板被击穿前最大变形挠度迅速增加,然而当靶板被击穿后随着冲击速度的增加靶板的最大变形挠度呈线性较小的趋势。

(2) 球形弹丸撞击靶板过程所形成的冲塞质量随着冲击速度的增加呈线性增加,提出的修正的R-I公式较原公式更能够在较高速度情况下准确预测弹丸剩余速度,在284 m/s速度情况下预测精度提高7.01%。

(3) 随着靶板厚度的增加,靶板的损伤形式从花瓣形损伤伴冲塞形式逐渐过渡为冲塞破坏。薄靶板变形区弹孔周围处于弯曲状态,弹孔部位处于剪切状态,靶板的破坏为拉伸与剪切共同引起的;厚靶板弹孔周围出现不明显的弯曲变形,破坏模式主要为剪切破坏;弹孔直径随着靶板厚度的增加而减小;不同厚度靶板弹孔直径均随冲击速度呈指数函数形式变化;裂纹数量随冲击速度呈线性关系。

致谢

感谢中国航发湖南动力机械研究所提供了试验所需的GH4169靶板材料对此论文工作的支持。感谢在试验过程中提供帮助的试验员简平虎及高猛、王培成等研究生。