不锈钢金相组织对微细电解加工的影响及其与电解液成分匹配关系研究

2022-05-02祝玉兰刘国栋

祝玉兰,刘国栋,李 勇,佟 浩

(清华大学机械工程系,精密超精密制造装备及控制北京市重点实验室,北京100084)

在机械产品精密化、微型化的趋势下,零件上的微细结构加工需求日益增大,如微流体芯片模具的微流道、喷墨打印头的微喷孔、摩擦副的表面织构等。这些微细结构往往是决定零件功能的关键部位,研究其加工技术在医疗器械、精密仪器等领域意义重大。不锈钢材料具有优良的机械性能和抗腐蚀能力,在工业领域应用广泛,但实现不锈钢无毛刺、无热损伤、表面完整性好的微细结构加工非常困难。

微细电解加工通过电化学反应将金属合金材料溶解为金属离子,具有不受材料机械性能限制、表面质量好、无热影响区等优势,目前在不锈钢微细孔、槽、三维结构等微细结构加工方面已有了初步探索。Kurita等[1]采用NaClO3电解液,在不锈钢上加工出复杂的微三维结构;Byun等[2]采用NaNO3电解液,在马氏体不锈钢440C上加工出阵列微坑表面织构。现有研究表明,加工电压、电源脉冲频率、电解液浓度等工艺参数对电解加工有直接影响,但未考虑微细电解加工尺度的特殊性,在高频脉冲电源和钝性电解液共同作用下,不锈钢表面产生一层动态消长的纳米级钝化膜[3],当材料蚀除体积与其本征结构尺寸相近时,不锈钢的微观结构及其在不同电解液中的表面钝化行为与腐蚀特性直接影响材料的蚀除速率和表面质量。

Lee等[4]对铁素体-奥氏体双相碳钢在酸性盐溶液中的电化学分析表明,材料腐蚀特性与金相组织有明显关系:奥氏体相腐蚀电位大于铁素体相,铁素体相腐蚀电位大于铁素体-奥氏体双相组织;该团队还用扫描电化学显微镜对铁素体-马氏体碳钢进行观察,发现马氏体相上的钝化膜的电子导电性大于铁素体相[5]。Iva等[6]对奥氏体合金钢的研究表明,电解液成分对钝化溶解过程有本质影响。上述研究说明不锈钢金相组织及电解液成分对材料表面腐蚀与钝化行为具有显著影响。刘国栋等[7]对不锈钢304微细电解加工用电解液进行了优选研究,提高了材料蚀除效率,但在微细电解条件下,不锈钢金相组织和电解液成分对材料蚀除速率和表面质量的影响规律仍未揭示,尤其是不锈钢工件金相组织与电解液成分间的匹配关系尚无研究定论。

本文分别选取工程应用中4种典型的不锈钢材料SUS440C、SUS430、S136H、SUS329J1和微细电解加工中常见的两种钝性电解液NaClO3、NaNO3及其混合溶液,以材料蚀除速率和表面质量作为指标,对比分析不锈钢金相组织对微细电解加工材料蚀除速率与表面质量的影响规律,并总结不锈钢金相组织与电解液成分间的匹配关系。

1 试验部分

1.1 微细电解加工装置

图1是研究室自行研制的微细电解加工实验装置,主要由运动单元、控制单元、高频脉冲电源和电解液供液单元组成,还包括数字示波器等加工状态监测装置。在运动单元中,X/Y轴的运动分辨率为1μm、定位精度为±2μm、重复定位精度约±1μm;Z轴的运动分辨率为1μm、定位精度为±1μm。高频脉冲电源输出波形为方波,脉冲宽度最小为1μs,电压分辨率为0.1 V,脉冲参数可在线连续调整。电解液供液单元采用外冲液供液方法,电解液从侧向间隙冲入加工区域,可根据加工需求调节合适的流量大小和冲液压力。

图1 微细电解加工实验装置

1.2 材料和试剂

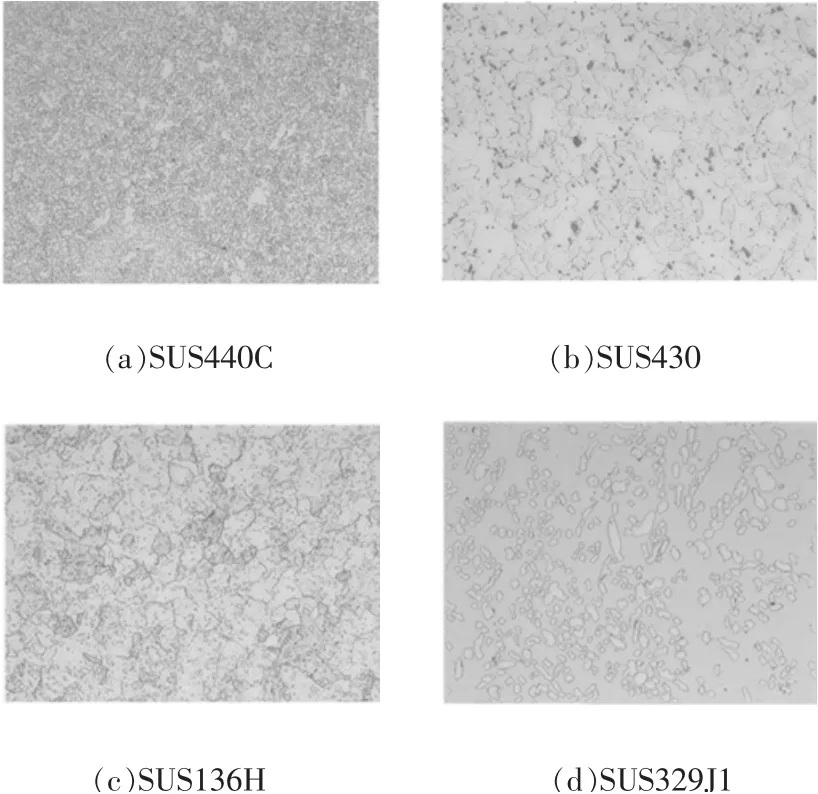

本研究选取相似金属元素组成的4种典型不锈钢材料,牌号分别为SUS440C、SUS430、S136H、SUS329J1,其金相结构分别见图2。其中,SUS440C为马氏体组织,是碳在α-Fe中的过饱和固溶体,具有体心立方晶格结构;SUS430为铁素体组织,是碳溶解在α-Fe中的间隙固溶体,具有体心立方晶格结构;S136H为奥氏体组织,在基体上分布着颗粒状的碳化物,是γ-Fe中固溶少量碳的固溶体,具有面心立方晶格结构;SUS329J1为奥氏体-铁素体双相合金组织,以铁素体为基体,分布着小岛状奥氏体,其中铁素体质量分数为45%,奥氏体为55%。上述4种典型不锈钢材料包括α-Fe和γ-Fe两种晶格结构,存在马氏体、铁素体、奥氏体三种单一金相组织不锈钢和奥氏体-铁素体双相不锈钢,用以对比研究不同金相组织对微细电解加工的影响规律。

图2 4种典型不锈钢的金相组织

本研究以1 mol/L的NaClO3溶液和1 mol/L的NaNO3溶液为基础电解液,将两种溶液分别以1∶0、4∶1、1∶1、1∶4、0∶1的体积比混合得到5种典型电解液,后文分别以NaClO3、4NaClO3-1NaNO3、1NaClO3-1NaNO3、1NaClO3-4NaNO3、NaNO3电解液代指。5种电解液的总阴离子浓度相等,而阴离子浓度比c(NO3-)/c(ClO3-)不同,用以对比研究不同电解液中不锈钢金相组织对微细电解加工的影响规律及不锈钢金相组织与电解液成分的匹配关系。

1.3 工艺参数与试验方法

试验使用的工具电极为直径150μm的实心黄铜电极,并用聚酰亚胺绝缘套管对电极侧壁进行绝缘,绝缘层厚15μm。加工试验参数为脉宽5μs、脉间5μs、电压峰值16 V,采用低压接触方法对刀,初始加工间隙为20μm,以单层扫描电解加工的方式进行试验,横向进给速率为50μm/s,进给长度为1000μm。采用外冲液带走电解产物,促进电解液更新,冲液流量为80 mL/min。

对4种不锈钢工件分别按上述工艺试验参数在5种电解液中进行加工,每组重复5次。以S136H为例得到图3a所示的加工结果,从上到下依次 是 在NaClO3、4NaClO3-1NaNO3、1NaClO3-1NaNO3、1NaClO3-4NaNO3、NaNO3电解液中加工得到的微细槽,从左到右同一条水平线上的微细槽是在同一种电解液下的重复数据。为了得到材料蚀除速率,在超景深显微镜下观测加工特征,在200倍放大镜下测得加工槽宽(图3b);为测量加工槽深,用硅橡胶印模材料对加工槽进行倒模处理,得到加工槽的倒模结构,截取倒模的横截面在显微镜下观察,并测得加工槽深(图3c),进而计算出材料蚀除速率。

图3 S136H加工结果与加工槽宽、槽深测量

2 结果与分析

2.1 不锈钢金相组织对材料蚀除速率的影响

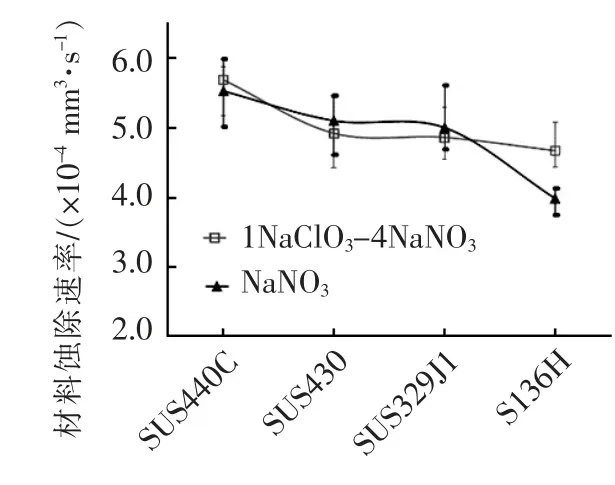

图4是在以NO3-为主要阴离子的电解液(NaNO3和1NaClO3-4NaNO3电解液)中的材料蚀除速率,总体速率变化规律为SUS440C>SUS430>SUS329J1>S136H。在NaNO3电解液中,与SUS440C相比,SUS430、SUS329J1、S136H的材料蚀除速率分别降低了8%、10%和28%。总体上,具有α-Fe的马氏体不锈钢和铁素体不锈钢的材料蚀除速率高于具有γ-Fe的奥氏体不锈钢。

图4 以NO3-为主要阴离子的电解液材料蚀除速率

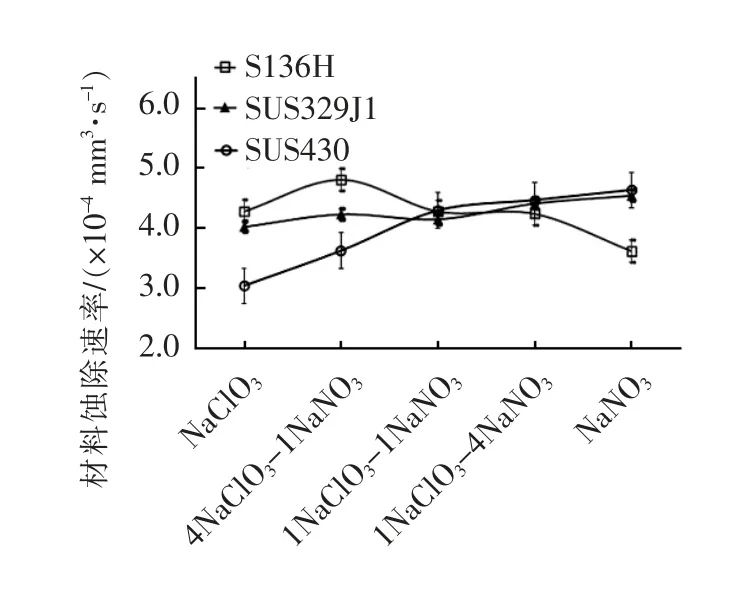

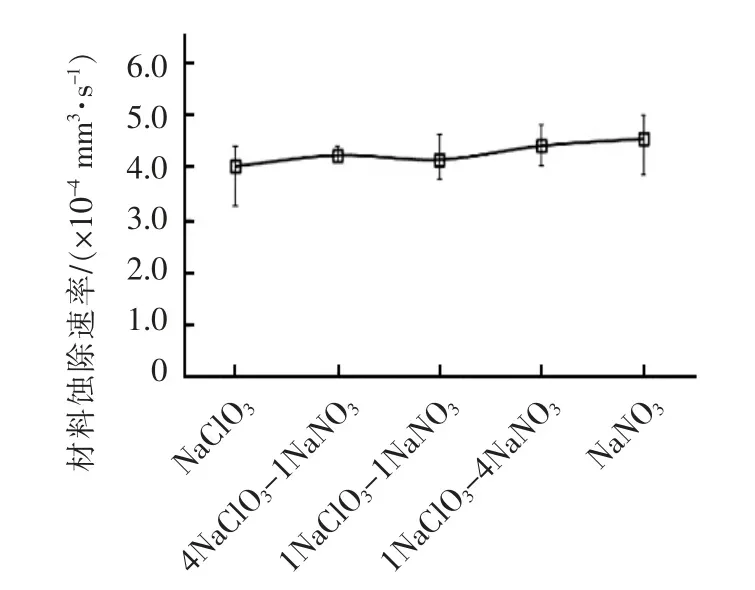

图5是在以ClO3-为主要阴离子的电解液(NaClO3和4NaClO3-1NaNO3电解液)中的材料蚀除速率,总体速率变化规律为SUS440C 图5 以ClO3-为主要阴离子的电解液材料蚀除速率 图6是在1NaClO3-1NaNO3电解液中的不同金相组织不锈钢的材料蚀除速率,变化规律为SUS440C>SUS430≈SUS329J1≈S136H。与SUS440C相比,SUS430、SUS329J1、S136H的材料蚀除速率分别降低了8%、12%和9%,可见混合电解液中的金相组织对材料蚀除速率影响不明显。 图6 混合电解液中的材料蚀除速率 图7是在不同电解液中SUS329J1、S136H、SUS430的材料蚀除速率,可见SUS329J1的材料蚀除速率基本介于S136H和SUS430之间。总体上,具有α-Fe和γ-Fe两种晶格结构不锈钢的材料蚀除速率介于α-Fe不锈钢和γ-Fe不锈钢之间。 图7 在不同电解液中三种不锈钢的材料蚀除速率 对于体心立方晶格结构α-Fe(包括SUS440C和SUS430),在不同电解液中的材料蚀除速率见图8。可见,随着c(NO3-)/c(ClO3-)增加,材料蚀除速率呈明显上升趋势,SUS440C在NaNO3电解液中的材料蚀除速率比在NaClO3电解液中高78%,SUS430在NaNO3电解液中的材料蚀除速率比在NaClO3电解液中高53%。总体上,α-Fe结构在NaNO3电解液中的材料蚀除速率更高。 图8 α-Fe在不同电解液中的材料蚀除速率 对于面心立方晶格结构γ-Fe的S136H,在不同电解液中的材料蚀除速率见图9。可见,随着c(NO3-)/c(ClO3-)增加,材料蚀除速率总体呈下降趋势,在4NaClO3-1NaNO3电解液中的材料蚀除速率最高,与NaNO3电解液相比材料蚀除速率提高33%。综上,γ-Fe在NaClO3电解液中的材料蚀除速率更高。 图9 γ-Fe在不同电解液中的材料蚀除速率 对于同时含有α-Fe和γ-Fe两种晶格结构的SUS329J1,在不同电解液中的材料蚀除速率见图10。可见,随着c(NO3-)/c(ClO3-)增加,材料蚀除速率变化不明显。总体上,奥氏体-铁素体双相不锈钢SUS329J1在NaNO3电解液和NaClO3电解液中材料蚀除速率无明显区别。 图10 SUS329J1在不同电解液中的材料蚀除速率 图11是4种金相组织不锈钢工件的加工结果及其在纯NaNO3、NaClO3电解液中的加工槽表面质量,以表面粗糙度和加工产物残留量为分析指标进行评判,表面明度较高的加工槽对应的表面质量较好。其中,SUS440C和S136H在NaClO3电解液中表面质量较好,SUS430在NaNO3电解液中表面质量较好,SUS329J1在NaNO3和NaClO3电解液中的表面质量无明显区别,且在两种电解液下的加工表面皆有明显的杂散腐蚀现象。 图11 不同金相组织不锈钢工件加工结果及典型加工槽 对比以上分析结果可知,SUS430和S136H在材料蚀除速率较高的电解液中,同样具有较好的表面质量。铁素体不锈钢与NaNO3电解液具有较好的加工匹配特性,电解液优选为NaNO3电解液;奥氏体不锈钢与NaClO3电解液具有较好的加工匹配特性,电解液优选为NaClO3电解液。 SUS440C在NaClO3电解液中加工表面质量更好,但与NaNO3电解液相比,材料蚀除速率下降了44%。因此,马氏体不锈钢与NaNO3电解液材料蚀除速率匹配特性较好,当优先考虑加工效率时,电解液优选为NaNO3电解液;而与NaClO3电解液加工表面质量匹配特性较好,当优先考虑表面质量时,电解液优选为NaClO3电解液。奥氏体-铁素体双相不锈钢在不同电解液中,材料蚀除速率和表面质量均无明显区别,对NaNO3电解液和NaClO3电解液无明显的优先匹配特性。 不锈钢金相组织与电解液成分对微细电解加工有明显影响,通过对比不锈钢金相组织和电解液成分对微细电解加工材料蚀除速率与表面质量的影响规律,得到以下结论: (1)在不同电解液中,不锈钢金相组织对材料蚀除速率影响不同。在以NO3-为主要阴离子的电解液中,不同金相组织不锈钢的材料蚀除速率变化规律为SUS440C>SUS430>SUS329J1>S136H,与以ClO3-为主要阴离子的电解液中的材料蚀除速率变化规律相反。 (2)马氏体不锈钢、铁素体不锈钢与NaNO3电解液具有较好的材料蚀除速率匹配特性,奥氏体不锈钢与NaClO3电解液具有较好的材料蚀除速率匹配特性,而奥氏体-铁素体双相不锈钢的材料蚀除速率基本介于奥氏体不锈钢和铁素体不锈钢之间,对NaNO3电解液和NaClO3电解液不具有明显的选择匹配特性。 (3)奥氏体不锈钢和铁素体不锈钢分别与NaClO3电解液、NaNO3电解液具有较好的加工匹配特性;马氏体不锈钢在NaClO3电解液中表面质量较好,在NaNO3电解液中材料蚀除速率更高。

2.2 电解液成分对材料蚀除速率的影响

2.3 电解液成分对不锈钢表面质量影响

2.4 金相组织不锈钢与电解液成分匹配关系分析

3 结论