二次再热1 000 MW 燃煤机组(极)热态启动过程切缸与并缸故障分析及处理

2022-04-30宋晓辉李晓飞蔺奕存谭详帅李昭辛志波李红智

宋晓辉,李晓飞,蔺奕存,谭详帅,李昭,辛志波,李红智

(1.西安热工研究院有效公司,陕西 西安 710054;2.西安益通热工技术服务有限责任公司,陕西 西安 710032)

二次再热1 000 MW 燃煤机组因系统复杂、启动方式多样,在(极)热态启动过程中需要经受高参数、小流量、三级旁路协调控制和主蒸汽温度快速波动等严苛的条件[1-5]。尤其当机组经历甩50%负荷甚至甩100%负荷后,汽轮机、锅炉各项参数剧烈波动。在快速调整尚未稳定之际,一旦要满足快速并网要求,将对操作人员及设备提出很大考验[6-8]。(极)热态启动过程的快慢直接关系到机组的寿命和电厂、电网的效益。启动过程操作量大、需要监视的动态参数多,排除人为因素的影响,(极)热态启动过程不可避免地会发生排汽温度的快速上升,进而引发切缸、甚至跳机。机组并网后若重新并缸,锅炉的燃料调整、旁路的控制及排汽温度的限制等都成为制约因素[9-12]。

本文以上海汽轮机厂(上汽)1 000 MW 二次再热机组4 次典型的(极)热态启动过程为研究对象,探讨了排汽温度高引发切缸及再次并缸过程出现的故障,并提出了相应的处理措施,为机组(极)热态下安全、稳定和快速的启动提供重要的参考。

1 系统介绍

1.1 汽轮机及旁路

汽轮机采用上汽制造的超超临界百万汽轮机组,型号为N1000-31/600/620/620。该机组为超超临界、二次中间再热、单轴、五缸、四排汽、双背压凝汽式汽轮机。回热系统是典型的“四高五低一除氧”10 级结构,双列高加布置,全周进汽,采用超高压、高压、中压3 缸联合启动方式。

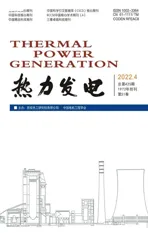

旁路系统配置了容量为40%锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)的高压旁路(高旁)和2×50%BMCR 中压旁路(中旁)、低压旁路(低旁)3 级串联旁路。高旁调节阀(高旁阀)减温水取自高压给水泵出口母管,中旁调节阀(中旁阀)减温水取自给水泵一级抽头,低旁调节阀(低旁阀)喷水减温水取自凝结水。其热力系统流程如图1 所示。

图1 二次再热1 000 MW 汽轮机热力系统流程Fig.1 Flow chart of the thermal system of the double-reheat 1 000 MW steam turbine

1.2 启动状态划分与启动参数

以超高压缸内缸第2 级后内壁金属温度t的高低作为划分机组热状态的标准,具体划分见表1。不同启动状态下的冲转参数见表2。

表1 启动状态划分Tab.1 Start-up state partition

表2 不同启动状态下的冲转参数Tab.2 Rushing parameters in different starting states

1.3 超高压缸、高压缸排汽温度控制

汽轮机在(极)热态启动阶段,因为主蒸汽参数高,调节阀开度小,汽缸内鼓风摩擦易引起超高压缸或高压缸排汽温度升高[13],进而导致超高压缸切除或者高压缸切除。

当机组启动后超高压缸排汽(超高排)温度超过460 ℃时,首先减小中压缸调节阀(中调阀)的开度,增大超高压缸的进汽量;如果超高排温度进一步上升至495 ℃时,则直接关闭超高压缸主汽阀(超高主),切除超高压缸;同时打开超高压缸通风阀,将超高压缸抽真空,由高、中压缸控制汽轮机的进汽量。当超高排温度升至500 ℃时机组发出报警;当超高排温度继续升高至530 ℃时,汽轮机跳闸。超高排温度控制如图2 所示。

图2 超高排温度控制Fig.2 Exhaust steam temperature control of ultra-high pressure cylinder

机组启动后当高压缸排汽(高排)温度超过460 ℃时,首先减小中压调节阀的开度,增大高压缸的进汽量;如果高排温度进一步上升至480 ℃,则优先关闭超高压主汽阀,切除超高压缸;同时打开超高压缸通风阀,将其抽真空,此时中压调节阀开度保持不变,只增加高压调节阀(高调阀)的开度;如果高排温度继续上升至495 ℃时,则高压缸进汽主汽阀(高主阀)关闭,切除高压缸;当超高压缸、高压缸都切除后,高排温度继续升至500 ℃时机组发出报警,升高至530 ℃时,汽轮机跳闸。高排温度控制如图3 所示。

图3 高排温度控制Fig.3 Exhaust steam temperature control of high pressure cylinder

1.4 瞬时甩负荷逻辑

上汽-西门子数字式电液调节系统(digital electrohydraulic control system,DEH)的甩负荷识别逻辑包括负荷瞬时中断(KU)和长甩负荷(LAW)2 种情况[14-15]。KU 功能主要是通过对机组负荷的监控,当条件触发时迅速做出判断,通过快关调节阀,避免机组超速。KU 迅速恢复时,可立即恢复带负荷运行;如果2 s 内条件不能恢复则触发LAW,机组甩去负荷,切换至转速回路控制。

当以下任一条件满足时,触发瞬时甩负荷控制器(30LAW-KU)动作。

条件1 实际负荷在一定的周期内突降超过728 MW。

条件2 实际负荷低于104 MW,同时满足:1)在负荷控制器模式下,变化速率之后的负荷设定值与实际负荷的差值大于104 MW;2)实际负荷高于-26 MW,判断不存在逆功率现象;3)发电机处于并网状态。

1.5 超高压调节阀、高压调节阀阀限指令逻辑

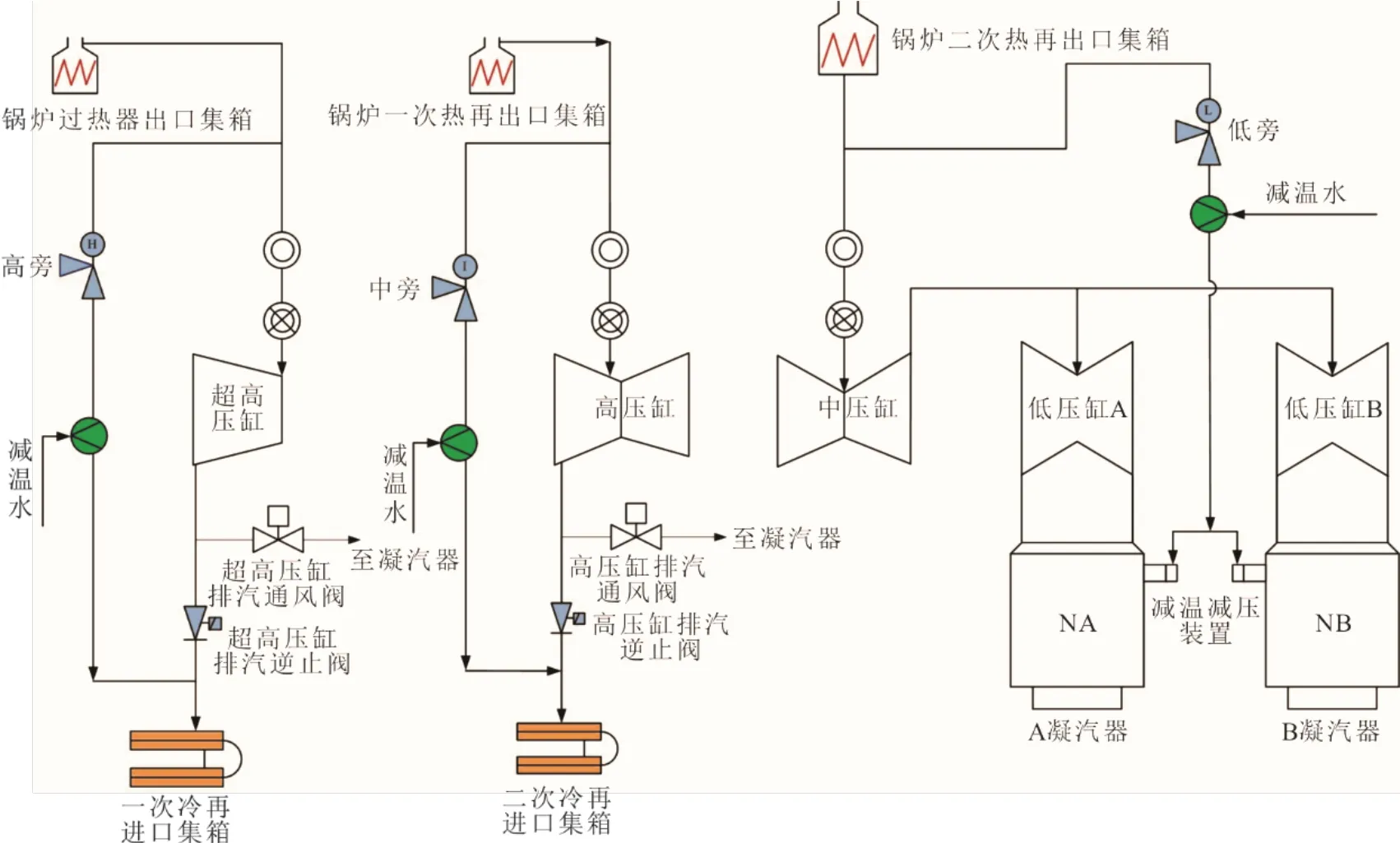

上汽-西门子DEH 对超高压调节阀(超高调)及高压调节阀的阀限指令速率设有39.59%/min(即Fastly 模式)和0.3%/min(即Normally 模式)2 种。若并缸顺控第3 步连接至快速开启模块,阀限速率模块切换至Fastly 模式,超高压调节阀跟随总流量指令迅速开启;并缸顺控第3 步连接Normally 模式,超高压调节阀限将执行0.3%/min 速率模块,调节阀将随着阀限释放而缓慢开启至总流量控制值。其阀限速率指令逻辑如图4 所示。

图4 阀限速率指令逻辑SAMA图Fig.4 SAMA diagram of threshold speed command logic

2 (极)热态启动故障案例

本文选取3 次甩100%负荷与1 次甩50%负荷后的极热态启动过程为例,分别研究了极热态启动阶段切缸、2 次并缸失败导致负荷瞬时中断、并缸后切缸引发再热蒸汽保护动作及切缸后成功并缸的4 个典型工况。

2.1 工况1:甩50%负荷后极热态启动切缸动作

机组甩50%负荷(500 MW)后,满足极热态启动状态,采用超高压缸、高压缸及中压缸联合启动。启动参数:主蒸汽压力12.99 MPa,温度569.6 ℃;一次热再蒸汽压力2.686 MPa,温度558.5 ℃;二次热再蒸汽压力0.629 MPa,温度559.1 ℃;高旁阀开度78.4%,中旁阀开度99.4%,低旁阀开度99.8%;锅炉燃料量53.9 t/h。

当机组冲转至2 978 r/min 时,高排温度达到480 ℃,触发切除超高压缸保护动作,此时高压调节阀由7.9%快速开至15.1%,汽轮机转速由2 987 r/min先降至2 973 r/min,然后定速至3 009 r/min,汽轮机定速后并网。

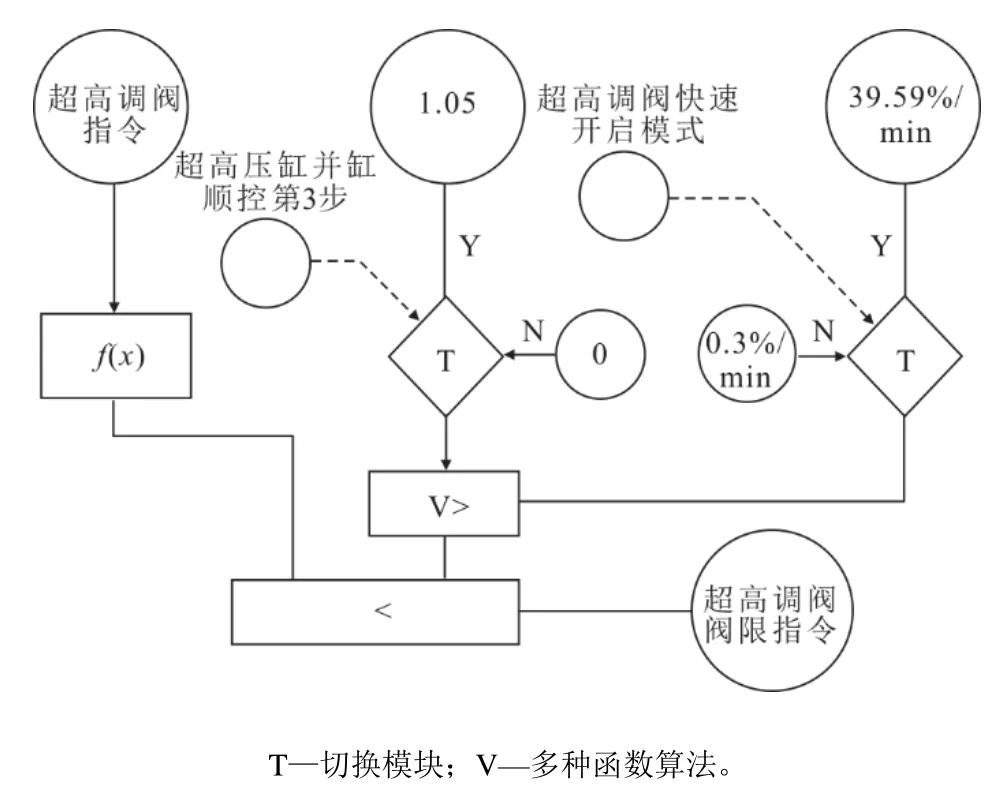

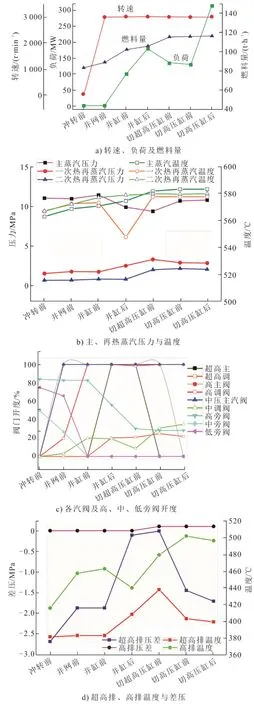

机组并网后顺利带负荷至114 MW,准备重新并入超高压缸。并缸前通过开大中、低旁路提高锅炉蓄热,增加流量,DEH 总流量指令63.6%,并缸瞬间超高压调节阀从0 快开(DEH 默认Fastly 模式)至17.5%,总流量指令快减至60.2%。由于中旁及低旁自动调整及时,维持机组负荷稳步靠近目标值,高排温度从428.8 ℃升至447.7 ℃后保持平稳。并缸后高旁阀手动保持稳定,中旁及低旁自动关闭,汽轮机投入“汽轮机跟随”(TF)模式,即初压控制。手动慢关高旁阀,至此并网并缸后各项参数正常稳定,顺利完成并缸操作。该过程中各主要参数变化趋势如图5 所示。

图5 工况1 主要参数变化趋势Fig.5 Change trends of main parameters under condition 1

2.2 工况2:甩100%负荷后极热态启动过程超高压缸2 次并缸失败

机组发生甩100%负荷后,鉴于极热态启动过程易发生超高压缸切除,此次极热态冲车前切除超高压缸控制器,采用高压缸及中压缸联合启动。启动参数:主蒸汽压力17.4 MPa,温度548.6 ℃;一次热再蒸汽压力3.628 MPa,温度548.7 ℃;二次热再蒸汽压力0.817 MPa,温度551.6 ℃;高旁阀开度83.9%,中旁阀开度99.3%,低旁阀开度99.8%。

采用该方式机组顺利定速后并网,当负荷达到101 MW 时,高排温度458.5 ℃,主蒸汽压力已经升至21.35 MPa,开始第1 次超高压缸并缸操作。并缸时,超高压调节阀快速开启(DEH 默认Fastly 模式)至15.15%,机组负荷从101 MW 飞升至240 MW;随着负荷超调,DEH 控制器将总流量指令从51.34%立减至33.9%,超高压调节阀开度从15.15%减至10.5%,高压调节阀开度从22.8%减至9.65%,中压调节阀开度从17.7%减至7.75%。随着各调节阀开度快速关小,进汽流量突降,机组负荷从240 MW 骤降至58 MW,高压缸进汽量瞬间减少,致使高排温度从458.8 ℃快速升至480.5 ℃,触发超高压缸切除保护动作。并缸时间仅保持8 s 左右发生切缸,第1 次超高压缸并缸失败,旁路自动调整幅度剧烈,一、二次再热压力大幅波动,中旁及低旁解手动保持开度,减少机组功率受再热蒸汽压力影响。

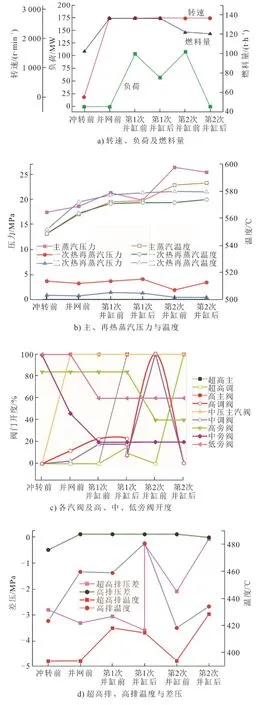

第1 次并缸失败后,随着高排温度降至418.3 ℃,减少锅炉燃料量,主蒸汽压力仍缓慢从19.8 MPa 上升至26.38 MPa,高、中压缸带负荷慢慢回升至100 MW,自动触发第2 次并超高压缸。启动并缸操作后,超高压调节阀瞬间开启(DEH 默认Fastly 模式),负荷从107.9 MW 突升至396.47 MW;负荷过调,流量指令快速调节从75.3%锐减至15.5%,超高压调节阀快速关小,汽轮机负荷骤降至26.2 MW。此时,设定负荷目标(155 MW)与实际负荷(26.2 MW)偏差值大于104 MW 且实际负荷小于104 MW,触发KU 逻辑动作,且2 s 内条件仍未恢复,最终触发LAW 动作,DEH 切至转速回路控制。甩负荷后DEH 控制器总流量指令将超高压调节阀开度从22%关至5.3%,高压调节阀及中压调节阀快关至0。第2 次并缸失败导致发生长甩负荷后,整个机组参数发生剧烈扰动,最终被迫在机组逆功率保护动作之前手动紧急解列。该过程中各主要参数变化趋势如图6 所示。

图6 工况2 主要参数变化趋势Fig.6 Change trends of main parameters under condition 2

2.3 工况3:甩100%负荷后超高压缸切缸再热蒸汽保护动作

机组甩100%负荷后再次启动,同样切除超高压缸控制器,采用高压缸及中压缸联合启动。启动参数:主蒸汽压力11.034 MPa,温度563 ℃;一次热再蒸汽压力1.525 MPa,温度566.8 ℃;二次热再蒸汽压力0.676 MPa,温度559.6 ℃;高旁阀开度84%(手动模式),中旁阀开度50%,低旁阀开度75.1%。

机组顺利冲转至定速、并网。机组负荷升至100 MW以前,锅炉燃料量由89.1 t/h 提高至102.7 t/h,升负荷过程中因再热蒸汽压力较低,中、低压旁路自动调整关闭,高旁阀手动维持82.8%开度。当机组负荷满足并缸条件时,手动修改超高压调节阀阀限释放速率为Normally 模式,成功并入超高压缸,并缸后机组负荷从100.2 MW 升高至180.3 MW。

成功并缸后汽轮机DEH 在功率控制模式,设定目标负荷155 MW,过程中高旁阀手动关阀速率偏快(从82.8%关小至30.9%),实际负荷升至180.3 MW。由于负荷过调,DEH 总流量指令从91.06%减至71.98%,此时汽轮机各调节阀开始回调,超高排温度从402.4 ℃升至439.9 ℃,高排温度从459.9 ℃升至479.1 ℃。在此过程中,高排温度高于460 ℃,触发流量调整保护,随着各调节阀关小高排温度持续上升。加之锅炉蓄热不足,新增燃料尚未转变成蒸汽内能,机组并缸后带负荷能力快速下降,高旁阀关阀速率偏慢,中、低旁阀已处于手动全关状态,此时高排温度上升触发中压调节阀关小调整流量。二者因素叠加后,快速将中压调节阀由27.3%关至8.28%。这直接导致超高压缸及高压缸排汽背压升高,蒸汽通流量减少,2 个缸体排汽温度持续升高。当高排温度升至480 ℃时,触发超高压缸切除,并缸失败。高排温度继续升高至495 ℃时,触发高压缸切除。由于中旁阀及高压主蒸汽阀门全部关闭,最终导致锅炉再热蒸汽保护(蒸汽阻塞)动作,机组非正常解列。该过程中各主要参数变化趋势情况如图7 所示。

图7 工况3 主要参数变化趋势Fig.7 Change trends of main parameters under condition 3

2.4 工况4:甩100%负荷后极热态启动成功并缸

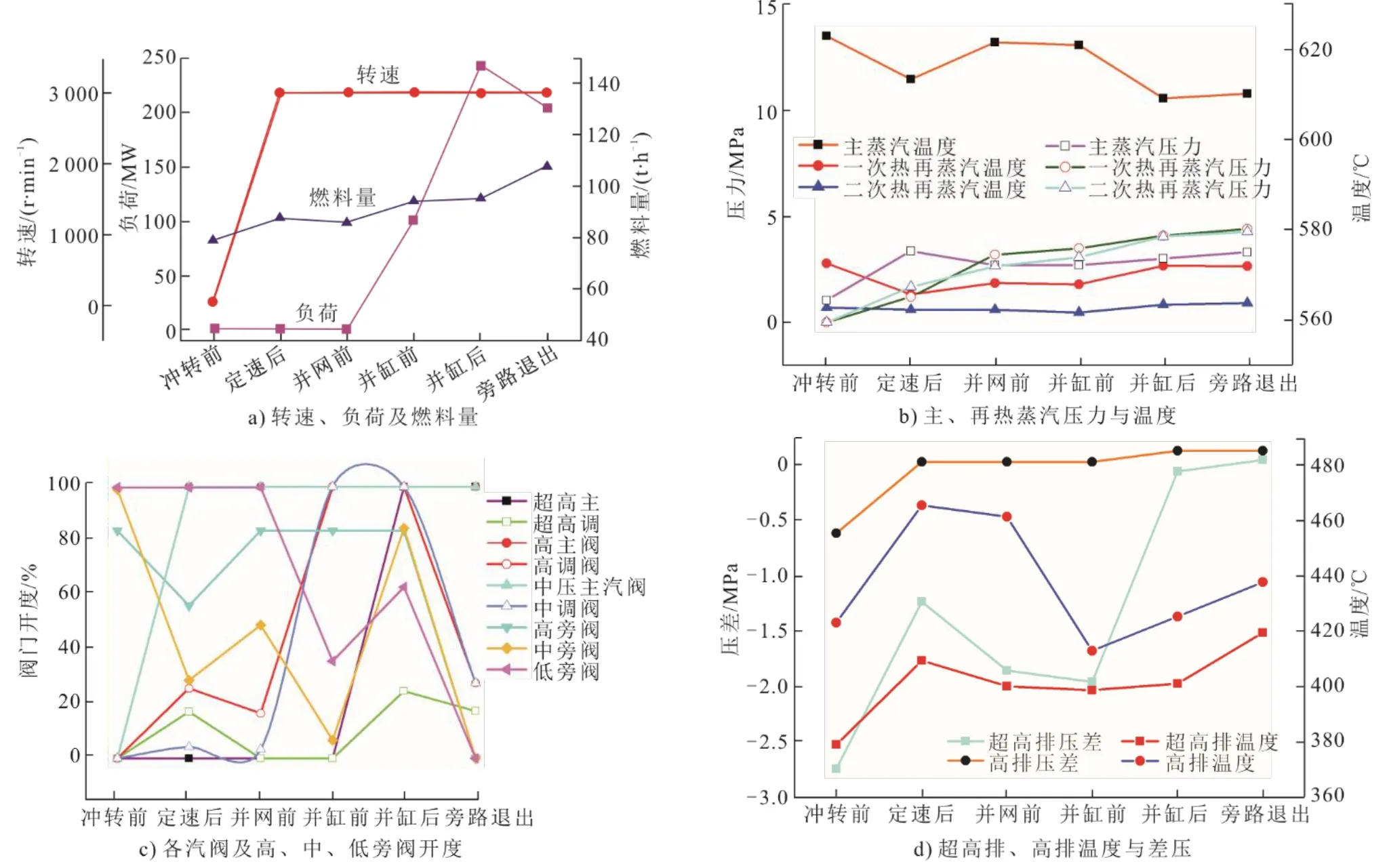

机组发生甩100%负荷后历经工况2 及工况3极热态启动失败,再次启动时同样切除超高压缸控制器,采用高压缸及中压缸联合启动。启动参数:主蒸汽压力13.494 MPa,温度564 ℃;一次热再蒸汽压力2.74 MPa,温度559.1 ℃;二次热再蒸汽压力0.627 MPa,温度559.1 ℃;高旁阀开度83.9%,中旁阀开度99%,低旁阀开度99.8%。

机组顺利冲转至定速、并网。并网后高旁阀开度83.8%,中旁阀自动从48.9%关至6.6%,低旁阀自动从99.8 关至29.1%;主蒸汽压力13.106 MPa,一次热再蒸汽压力1.882 MPa,二次热再蒸汽压力0.423 MPa;高压调节阀从16.1%缓慢开启至100%,中压调节阀从2.6%缓慢开至100%,负荷至此稳定在93.8 MW。汽轮机调节阀全开后,提高低旁设定压力,低旁阀继续关小,机组负荷缓慢超过100 MW,触发超高压缸并缸顺控程序。

此时由高、中压缸带负荷,总流量指令已升至最大值(105%),超高压缸并缸开始后,超高压调节阀缓慢开启(Normally 模式)并跟踪DEH 总流量指令,将机组负荷缓慢提升至243 MW。在此过程中,实际负荷升至166 MW 时,DEH 总流量指令开始下降,最低降至57.1%,机组负荷也相应减到166 MW。为防止高排温度继续升高,此时将目标负荷设定值修改为200 MW,流量指令开始回升。此过程中,高排温度从414 ℃升至438 ℃后趋于稳定,负荷稳步回升至200 MW。机组负荷稳定后,将汽轮机从功率控制切至TF 模式,手动缓慢关闭高旁阀,至此成功并缸。该过程中各主要参数变化趋势如图8 所示。

图8 工况4 主要参数变化趋势Fig.8 Change trends of main parameters under condition 4

3 分析与讨论

针对上述4 次极热态启动过程出现的各种故障进行综合分析与讨论。

3.1 工况1 过程分析

工况1 发生在机组甩50%负荷后极热态启动阶段,汽轮机转速在2 978 r/min 时超高压缸因排汽温度高切除。对于典型的超超临界1 000 MW 二次再热上汽-西门子机组,DEH 默认机组的启动方式为3 缸(即超高压缸、高压缸及中压缸)联合启动。该阶段最大的特征是机组缸温高、冲转参数高、进汽流量小,冲转过程由于鼓风摩擦不可避免地引起高排温度上升,进而引起切缸动作。

当机组并网后,随着高压缸进汽流量逐步提高,高排温度开始下降至正常范围。当机组负荷达到并缸条件,需要重新并入超高压缸。由于DEH 对并缸顺控逻辑中默认的超高压调节阀的开启模式为Fastly 模式(开启速率39.59%/min),加之此时锅炉蓄热不足(表现为汽轮机前压力偏低),致使DEH 总流量指令偏高。并缸瞬间超高压调节阀随总流量指令迅速开启,导致负荷瞬间升高,负荷控制器超调,汽轮机轴向位移突增0.121 mm。随之总流量指令重新介入调整,但并未触发KU 保护动作。在高旁自动控制下,汽轮机前压力逐步回升,锅炉燃烧开始逐步匹配并缸参数,负荷指令与压力对应后投入TF 模式,负荷开始缓慢下降,机组达到平稳运行。

3.2 工况2 过程分析

工况2 发生在机组甩100%负荷后,通过主动切除超高压缸,利用高、中压缸联合启动,顺利定速并网。机组带一定负荷后进行了2 次并缸操作,均未成功,最终被迫手动紧急解列。2 次并缸的共同特征是:甩100%负荷后主蒸汽压力偏离启动曲线(21.35 MPa 和26.38 MPa),旁路退出自动控制,并缸过程超高压调节阀选择默认的Fastly 模式开启,并缸后负荷超调,DEH 介入调节。

第1 次并缸后负荷从101 MW 突升至240 MW,又回调至58 MW。该过程主蒸汽压力设定值与实际值在开超高压调节阀瞬间超过0.25 MPa,压力控制器激活,高压缸进汽量瞬间减少,致使高排温度从458.8 ℃快速升高至480.5 ℃,触发超高压缸切除保护动作。第2 次并缸后负荷从107.9 MW 突升至396.47 MW,DEH 参与调节后负荷突降至26.2 MW,直接触发KU 保护动作,DEH 切至转速控制回路。由于2 s 内条件未恢复,最终导致LAW 动作。

工况2 中锅炉蓄热维持过高的参数,旁路系统在手动控制,调节作用基本消失,并缸瞬间的超高压调节阀快速开启对负荷、主蒸汽压力、一次再汽压扰动剧烈,造成机组在并缸初期无法安全稳定运行;超高压调节阀迅速开启后导致机组轴向位移突增0.304 mm,严重破坏轴向平衡力,极大地增加汽轮机轴向动静碰磨的风险。

3.3 工况3 过程分析

工况3 发生在甩100%负荷后,机组通过高中压缸联合启动顺利定速、并网。由于预先修改DEH中超高压调节阀阀限释放速率为Normally 模式,并缸过程超高压调节阀缓慢开启,机组负荷从100.2 MW 升高至180.3 MW,轴向位移变化量仅为0.03 mm,并缸过程顺利完成。

由于 DEH 中预设的并缸后的目标负荷(155 MW)与实际负荷(180.3 MW)出现较大偏差,且在功率控制回路下目标负荷没有及时调整,导致负荷长时间过调,负荷控制器通过流量指令介入调整,各调节阀开始回关。另外锅炉蓄热在机组冲转定速后表现不足,并网后中旁阀及低旁阀自动全后关切至手动模式,不作调整。重新并入超高压缸时,负荷上升较为缓慢,加之汽轮机前压力偏低,在减负荷指令下,进入超高压缸及高压缸内蒸汽流量进一步减少,高排温度快速上升。当高排温度超过460 ℃且继续升高时,首先触发流量调整保护,叠加减负荷指令,致使中压调节阀开度变小,使得超高压缸及高压缸排汽背压逐渐升高,高排温度持续升高依次触发切除超高压及高压缸保护,直至锅炉再热器保护动作、机组跳闸与电网解列[16-18]。

3.4 工况4 过程分析

工况4 发生在甩100%负荷后且2 次(极)热态启动失败之后。机组通过高、中压缸联合启动顺利定速、并网。并网后超高压调节阀阀限采用Normally 模式顺利并入超高压缸。

并缸前高旁阀全开,保证后续高压缸和中压缸的做功能力。当后续中、低旁阀开度逐渐减小,机组负荷大于100 MW 时,触发自动并超高压缸程序,此时明显表现出锅炉蓄热不足,配合机组并缸的燃料调整滞后;同时,汽轮机DEH 中总流量指令已经达到最大值,在调节阀缓慢开启后由于目标负荷设定较低,实际负荷仍然表现出过调情况。在总流量指令锐减的同时增加目标负荷指令可以有效避免负荷突降,控制机组负荷稳定,确保不会再次触发瞬时甩负荷逻辑动作。

4 结论与建议

1)超超临界二次再热1 000 MW 机组采取默认的3 缸联合启动方式时,在(极)热态启动阶段将不可避免地发生高排温度持续上升,进而引发切缸动作的风险。建议(极)热态启动时切除超高压缸控制器,采取高压缸及中压缸联合启动方式。

2)切缸工况是一种非稳态过程。切缸发生后机组参数发生较大扰动,此时旁路的控制尤为重要。切缸工况不允许长时间停留,因此机组并网带一定负荷后,应尽快启动顺控重新并缸,让机组恢复正常运行。建议旁路采取自动控制,紧急情况下再解手动干预。

3)切缸后重新并缸时,采用DEH 中默认的Fastly 速率模式释放超高压调节阀阀限,极易导致负荷超调、汽轮机轴向位移突增、触发KU 及LAW动作,引发机组参数发生剧烈扰动,威胁安全运行。建议将DEH 中默认的并缸时超高压调节阀阀限释放速率修改为Normally 模式。

4)(极)热态启动定速并网后,应避免在燃料调整滞后、锅炉蓄热不足的情况下强行并缸,否则会造成汽轮机前压力降低,高、低旁路关闭。一旦负荷过调,各缸进汽流量调整减少,排汽温度随之升高,进而引起超高压缸和高压缸切除、再热器保护动作,机组跳闸,快速并网功亏一篑。建议并缸完成后,及时调整并缸目标负荷,弱化DEH 介入流量调整的波动,负荷调整稳定后尽快切至TF 模式运行。

5)机组(极)热态启动过程中尽可能将蒸汽参数接近(极)热态启动曲线所对应的数值,同时确保高、中、低压3 级旁路有足够裕量。高、中压缸启动时3 级旁路全开为佳,可缩短并缸时间。通过旁路调整,并缸过程尽量维持机前压力稳定,缓慢提升机组负荷。建议冲转阶段,3 级旁路全开;并网前,中旁阀开度不低于60%;并网后,低旁压力设定值在0.4 MPa 左右,及时增加锅炉燃料。在并入超高压缸前高旁阀开度不低于70%、总流量指令不超过60%、初压模式自动投入时,确保汽轮机前压力和负荷设定压力偏差为0,避免投入后负荷突升突降。