基于粒子群算法的微纳米铁粉燃烧实验研究

2022-04-29丁宋毅孙波卓长飞

丁宋毅, 孙波, 卓长飞

(南京理工大学机械工程学院, 南京 210094)

化石燃料是现代工业中使用最多的动力原料,然而随着化石燃料的过度开采和近年来能源需求的增加,世界将面临能源危机,开发清洁、低碳、可再生的新能源刻不容缓[1]。微纳米金属粉末燃料是一种高能量密度、零碳、可循环的清洁能源[2]。研究表明[3-4],金属粉末在空气中燃烧原则上只会生成金属氧化物,不会产生二氧化碳、二氧化硫和氮氧化物等污染物,不会污染环境。并且,金属粉末燃烧后,可以通过使用还原剂还原金属氧化物的方式来再生金属粉末,实现金属粉末燃料在能源生产中的循环利用。基于金属粉末燃料的诸多优势,可见其将成为一种未来的燃料,在未来的低碳经济中可以作为为化石燃料的替代品[5]。

同时,金属粉末燃料在21世纪航空航天领域也是研究的热点。随着高新武器装备的进步,火箭发动机已很难满足未来导弹的高性能要求,冲压发动机成为高超声速飞行器理想的动力装置[6]。在各类冲压发动机中,粉末燃料冲压发动机作为一种新型动力装置,兼具前两者的长处,具有燃料流量易调节、结构简单易维护、体积比冲较高的优势[7-8]。并且将纳米金属颗粒掺入火箭推进剂中也可以大幅提高传统冲压发动机的推力、比冲等性能[9-10]。

目前可作为燃料并且能大量应用的金属有铁、锌、镁和铝等。其中,铁作为燃料具有较高的研究价值,虽然铁的热值低于铝,但是铁在地壳中的含量非常丰富,来源广泛[11]。其燃烧产物具有一定的磁性,易于回收循环利用,并且铁粉的制备工艺最为成熟,常见的铁粉制备方法有激光溅射法、激光等离子体法、羧基法等,与铝粉相比,粒度均匀的纳米级铁粉更加容易制备。因此本文选择微纳米铁粉为研究对象。

田纳西州橡树岭国家实验室的研究员索罗门·拉宾诺夫用微米级铁粉作为汽车发动机的燃料,结果发现氧化物形成的灰沉积堵塞了发动机。2003年橡树岭实验室的比奇开始尝试进行纳米铁粉做汽车发动机燃料的研究。与微米级铁粉相比,纳米铁粉点火温度低,燃烧产物为纳米级金属氧化物颗粒,不会堵塞发动机,同时具有足够的能量供使用[12]。杨丽等[13]运用热重分析手段计算了不同粒径的铁粉在空气中燃烧的着火点、最高燃烧温度和表观活化能。何丹丹等[14]通过铁粉的热重分析实验,研究了不同粒径铁粉在不同升温速率下的燃烧特性参数和动力学参数。高文静等[15]分别使用普适积分法和微分法求解50 nm和500 nm铁粉的燃烧动力学参数,并确定纳米铁粉燃烧反应的动力学模型和最概然机理函数。刘世宁等[16]采用自主设计的铁粉燃烧器实现了铁粉在空气中的自持燃烧,通过对燃烧产物进行分析,研究铁粉的燃烧特性。目前的相关研究,大多侧重于分析实验现象,计算不同实验条件下铁粉的燃烧特性参数和动力学参数,而对铁粉机理的研究还不够细致。因此,基于上述分析,开展铁粉燃烧实验,并对铁粉燃烧时的燃烧速率方程进行更加细致的研究,对于开发以铁为燃料的动力装置具有重要意义。

首先在升温速率为40 K/min的条件下,对粒径在50 nm~20 μm范围内的7种铁粉的进行热重分析实验,并对每种粒径的铁粉进行了BET(Brunner Emmet Teller)比表面积测试实验、X射线衍射(X-ray diffraction,XRD)试验实验。得到微、纳米铁粉的比表面积数据、热重曲线和XRD图谱,随后计算着火点温度、最高燃烧速率温度和表观活化能等参数。在此基础上进一步针对不同粒径的纳米铁粉的燃烧速率曲线,定义铁粉燃烧速率微分方程并进行拟合。使用粒子群算法搜索出使拟合点与试验点误差平方和最小的拟合参数,进而拟合出铁粉的燃烧速率微分方程。通过求解拟合出的燃烧速率微分方程可以对某一粒径铁粉的燃烧特性参数和动力学参数进行预测,将预测结果与实验值进行对比,以研究微纳米金属铁粉的燃烧机理。

1 实验部分

1.1 BET实验

为了测量铁粉的比表面积采用如图1所示的低温物理吸附仪对不同粒径的微纳米铁粉进行了比表面积测定,实验结果如表1所示。

图1 低温物理吸附仪Fig.1 Low temperature physical adsorption instrument

表1 铁粉的比表面积Table 1 Specific surface area of iron powder

从表1中可以看出,纳米铁粉具有很大的比表面积,随着铁粉的粒径的减小,比表面积呈增大趋势,平均孔径呈减小趋势。由于铁颗粒在空气中的燃烧属于表面燃烧,燃烧发生在铁粉与空气的气固接触面上。因此,铁粉的比表面积越大,则表观活化能越小,着火点越低,燃烧性能越好。

1.2 热重分析实验

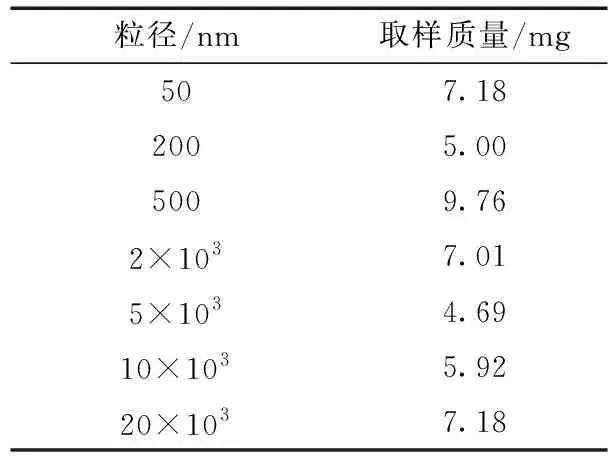

热重分析法是在程序控制温度下,测量物质的物理化学性质与温度关系的一种技术。实验用铁粉的粒径为50、200、500 nm和2、5、10、20 μm。购自河北拓扑金属材料有限公司,50 nm铁粉的生产方法为激光溅射法,其他粒径铁粉生产方法为羧基法。热重试验采用TGA/SDTA851E热失重分析仪,实验中最高允许终止温度为1 100 ℃,升温速率最高可达100 K/min。不同粒径铁粉的取样质量如表2所示。

表2 铁粉取样质量表Table 2 Iron powder sampling quality table

样品被松散地放置在坩埚中,以40 K/min的升温速率从50 ℃升温至1 000 ℃,反应气使用空气,其流量为50 mL/min,压力为101 325 Pa,在相同的实验条件下分别对不同粒径铁粉进行试验。

1.3 X射线衍射实验

为了对样品的物相组成进行定量分析,检验铁粉的纯度,开展了X射线衍射实验。图2所示为50 nm铁粉及其热重实验燃烧产物的XRD图谱。

图2 纳米铁粉及其燃烧产物的XRD图谱Fig.2 XRD pattern of nano iron powder and its combustion products

由图2可以近似计算出铁粉的纯度为97.6%。Fe2O3的含量约占97.2%。试样反应前后的物相组成成分占比表明反应几乎完全进行。

2 结果与讨论

2.1 热重实验燃烧特性分析

图3(a)为不同粒径铁粉在40 K/min升温速率下的热重(thermal gravity analysis,TG)曲线。图3(b)为不同粒径铁粉的微商热重(differential thermal gravity,DTG)曲线,它是对TG曲线进行一阶微分得到的曲线,反映质量变化速率与温度的关系,质量变化速率反映了燃烧速率的大小,因而TG曲线也可称为燃烧速率曲线。从图3(a)中可以看出纳米铁粉的燃烧过程可以分为3个阶段:缓慢氧化阶段、剧烈燃烧阶段和燃尽阶段。初始阶段为缓慢氧化阶段,反应较为平和,TG曲线和DTG曲线都较为平缓;当温度上升到铁粉的着火点温度时,便开始进入剧烈燃烧阶段,粉末迅速增重,燃烧速率上升,并逐渐达到最大值。在燃尽阶段,铁粉几乎全部转化为三氧化二铁,反应完毕,TG曲线与DTG曲线几乎为平直线,粉末质量几乎不再变化。在实验结束后,七种样品的增长质量在34%~41%,这比理论上铁粉完全转化为三氧化二铁的质量增长42.9%稍低,其原因[15]可能是样品中包含部分被空气氧化的初始氧化物以及铁粉没有完全反应,这一结果与X射线衍射实验的结论相似。

图3 铁粉燃烧TG曲线与DTG曲线Fig.3 TG curve and DTG curve of burning iron power

观察铁粉的DTG曲线可以发现粒径大于2 μm的铁粉DTG曲线存在两个峰值,后续重复性实验也表明这一尺度铁颗粒仍存在双峰现象,并非实验的偶然性导致。可能的原因是这一尺度的铁颗粒氧化层厚度远小于铁粉粒径,氧化层更容易在内应力的作用下发生破裂,从而降低了扩散阻力,导致燃烧速率在第一次峰值过后再次提高。

50 nm铁粉燃速在达到峰值之前,在380 ℃左右有一小段下降,可能是这一尺度的铁颗粒在吸收了氧化反应放出的热量后发生部分熔化,类似的实验现象可以参看文献[17]。50 nm铁粉在剧烈燃烧阶段之后燃烧速率发生波动,这与纳米铁粉在高温下产生的复杂相变过程有关。500 nm铁粉燃烧速率峰值最大,这很可能是取样时500 nm铁粉的初始质量最大导致。2~10 μm的铁颗粒的DTG曲线十分相似,可能是因为这一尺度范围内的铁粉燃烧速率对粒径并不敏感。

2.2 纳米铁粉的燃烧特性参数计算

表3 不同粒径铁粉的燃烧特性参数Table 3 Combustion characteristic parameters of different particle size iron powder

由图4可见,除了50 nm铁粉以外,铁粉燃烧温度与粉末粒径呈现很好的规律性,铁粉的粒径越大,其着火点温度、最高燃烧速率对应温度、燃尽温度越大。50 nm铁粉的燃尽温度反而比200 nm铁粉高,原因在于50 nm铁粉在熔点较低,在与氧气反应的过程中可能出现熔融等相变过程,熔化的铁粉会凝聚成块,反而更不容易燃尽,使得燃尽温度提高,燃尽时间延长。纳米铁粉的着火点温度明显比微米铁粉低,说明纳米铁粉比微米铁粉更容易实现点火,其着火特性比微米铁粉好。对于燃尽温度,颗粒越大,燃尽阶段粉末的氧化层就越厚,氧气从空气中扩散到铁颗粒内部参与反应的阻力就越大,即扩散阻力越大,因此越不容易燃尽,对应的燃尽温度就越大。着火温度、最高燃烧速率温度、燃尽温度在2 ~10 μm颗粒区间无明显颗粒尺度效应,这说明这一尺度的铁颗粒的燃烧速率受粒径的影响较小,这与之前在DTG曲线中观察到的结果一致。

图4 不同粒径铁粉的燃烧温度Fig.4 Combustion temperature of different particle size iron powder

2.3 微纳米铁粉动力学参数计算

2.3.1 铁氧化物理模型描述

铁颗粒和氧气的氧化物理模型示意图如图5所示,随着反应的进行,铁颗粒形成多孔氧化壳[21]。同时铁颗粒核心产生热膨胀应力,使得氧化层内缺陷增多而加快反应,颗粒温度升高。但由于纳米颗粒比表面积大,颗粒与环境之间热交换充分,使得颗粒与环境的最大温差仅有500 ℃左右。当环境温度较低时,颗粒的最高温度达不到氧化层熔点,颗粒最终形成中空结构[22]。

图5 铁氧物理氧化模型Fig.5 Oxidation model of iron and oxygen

2.3.2 动力学参数计算

采用Coats-Redfern积分法计算表观活化能和指前因子[23],该方法假定反应级数n=1,于是有

(1)

式(1)中:T为温度;A为指前因子;R为常数;β为升温速率;E为活化能;转化率α定义[7]为

(2)

表4 不同粒径铁粉的动力学参数Table 4 Kinetic parameters of iron powder with different particle size

分析表3和图6可知,拟合的直线拟合优度近似为1,因此先前反应级数n=1的假定是正确的。

图6 不同粒径铁粉的动力学参数曲线Fig.6 Kinetic parameter curve of iron powder with different particle size

随着铁粉粒径增加,其表观活化能与指前因子均增加。纳米铁粉的活化能和指前因子明显比微米级铁粉低,计算结果呈现很好的规律性。活化能越高所需满足的反应条件就越高,也能说明着火点越高,这与之前不同粒径铁粉着火点的计算结果一致。

2.4 纳米铁粉燃烧速率微分方程的建立

2.4.1 最小二乘法拟合铁粉燃烧速率曲线

为了建立铁粉的燃烧速率方程,需要对DTG曲线进行拟合,以燃烧速率Vc为因变量,温度T为自变量。基于DTG曲线的形状,给定拟合函数f(T)为

(3)

式(3)中:Vm为DTG曲线峰值点对应的燃烧速率;Tm为峰值点对应的温度,即最高燃速温度;γ1、γ2为待估参数,最小二乘拟合的思想是使估计出的这组参数使得样本的残差平方和最小。其中待估参数γ1、γ2的计算公式为

(4)

式(4)中:Vr为实验测得的燃烧速率。最小二乘拟合,本质上就是求一个无约束目标函数最小值的问题,这个目标函数的决策变量就是待估参数γ1、γ2。γ与函数的形状有关,γ越大函数越尖。

由于7种粒径铁粉的初始质量不同,如果直接拟合7条DTG曲线无法获得统一的规律。因此对每条DTG曲线的数据除以初始粉末质量再乘5 mg。

2.4.2 粒子群算法求解待估参数

由于目标函数和拟合函数较为复杂,使用传统的优化算法很难得到一组最优解,因此本文中采用粒子群算法求解该问题。粒子群算法是启发算法的一种,它是通过模拟鸟群觅食行为而发展起来的一种基于群体协作的搜索算法[24]。它的核心思想是利用群体中的个体对信息的共享使整个群体的运动在问题求解空间中产生从无序到有序的演化过程,从而获得问题的可行解。

粒子通过个体最优位置和群体最优位置动态更新自身的位置和速度,速度和位置的更新公式[25]分别为

(5)

(6)

根据粒子群算法的基本原理,将其用于求解函数的最小值问题。编程计算出对于不同粒径的铁粉的待估参数的最优值如表5所示。

表5 燃烧速率方程拟合参数表Table 5 Burning rate equation fitting parameter table

部分粒径的拟合函数曲线与燃烧速率曲线如图7所示。

图7 不同粒径铁粉拟合曲线Fig.7 Fitting curve of different particle sizes iron powder

2.4.3 求解燃烧速率微分方程计算误差

燃烧速率为质量的变化率,即质量对时间t的导数。实验中升温速率β=40 ℃/min,因此有

(7)

(8)

由式(3)、式(7)、式(8)得

(9)

对微分方程式(9)进行数值求解,并代入初始条件T=0时m=5 mg,可得m随时间t变化的函数曲线,即理论TG曲线,绘制7种粒径铁粉理论TG曲线与DTG曲线如图8所示。

图8 理论TG曲线和DTG曲线Fig.8 Theoretical TG curve and DTG curve

对于任意粒径在50 nm~20 μm范围内的铁粉,可以在拟合参数表5中通过插值的方式求出燃烧速率方程的4个未知参数Vm、Tm、γ1、γ2,同样通过求解微分方程并代入初始条件可以得到相应粒径的理论TG和DTG曲线。

2.5 微纳米铁粉燃烧模型检验

针对本文中7种粒径铁粉的理论TG和DTG曲线,同样使用TG-DTG法、Coats-Redfern积分法求出燃烧特性参数及动力学参数如表6所示。

表6 纳米燃烧特性参数和动力学参数Table 6 Nanocombustion characteristic parameters and kinetic parameters

理论计算得到的着火点温度与实验结果相比,50、200、500 nm和2、5、10、20 μm铁粉的着火点理论计算值与实验值的误差分别为1.9%、0.47%、0.42%、3.32%、0.52%、3.88%、0.35%。活化能的理论计算结果与本文中所做实验以及杨丽[13]的实验结果大致吻合,但某些粒径铁粉的活化能计算仍存在一定的误差。产生误差原因一方面是因为实验条件和数据处理方法的差异,另一方面由于微纳米铁粉在空气中燃烧的复杂性以及实验精度的影响。纳米铁颗粒的重量极轻,轻微的气流扰动都可能导致热天平测得的质量不稳定。

3 结论

针对微纳米铁粉开展了比表面实验、热重分析实验、X射线衍射实验,得到以下主要结论。

(1)在铁粉热重实验中发现2、5、10、20 μm铁粉的燃速曲线存在双峰现象,产生这一现象的原因可能是因为这一尺度的铁颗粒氧化层厚度远小于铁粉粒径,氧化层更容易在内应力的作用下发生破裂,氧气的扩散阻力突然减小导致燃烧速率上升。50 nm铁粉在因为熔点较低,在与氧气反应的过程中可能出现熔融等相变过程,熔化的铁粉会凝聚成块,使铁粉的燃尽温度提高、燃尽时间延长,因此在剧烈燃烧阶段后50 nm铁粉复杂的相变过程使燃烧速率出现波动。200、500 nm铁粉则不存在上述现象。这对于以铁粉为燃料或燃料添加剂的发动机在粒径选择上具有指导意义。

(2)铁粉的燃烧分为3个阶段:缓慢氧化阶段、剧烈燃烧阶段和燃尽阶段。在相同的升温速率下,随着铁粉粒径的增加,着火点温度、最高燃烧速率温度、燃尽温度、活化能、指前因子均呈现增大趋势,但是在2~10 μm粒径区间无明显颗粒尺度效应。纳米级铁粉明显比微米级铁粉更容易燃烧,且具有较低的燃烧温度,燃烧性能改善。

(3)采用粒子群算法拟合出微纳米铁粉的燃烧速率微分方程,对于粒径在50 nm~2 μm范围内的微纳米铁粉,可以在本文列出的拟合参数表中用插值的方法算出燃烧速率方程的4个未知参数,建立并求解微分方程近似计算铁粉的燃烧特性参数及燃烧动力学参数,误差在允许的范围内。节约了实验成本和时间成本。