基于F&EI的新兴有机材料生产过程风险分析

2022-04-29汪侃明杨时婷婷

汪侃, 明杨, 时婷婷

(1.上海海事大学海洋科学与工程学院, 上海 201306; 2.国家电投集团科学技术研究院, 北京 102209)

全球制造业在新材料领域制定了相应规划,全面加强研究和开发,在生产、市场、环境等不同层面出台相应政策,如《先进制造业国家战略计划》等计划进一步加大国家对新材料创新生产的扶持[1]。在中国,以中小型民营企业为代表的区域型特色经济体在构建长江经济带发展进程中发挥重要作用。诸多中小型新兴民营企业在新材料产品的生产与加工环节尚未建立可靠的安全管理机制,在应对突发事件时无法采取有效的风险控制措施,导致此类新兴企业在运营过程中存在事故风险隐患。据统计,仅浙江省于2019年内各中小型民营企业发生安全生产事故1 463起,造成死亡1 292人和受伤593人。2020年,浙江省全年发生同类型的安全生产事故1 141起,造成死亡1 005人。由此可见,新兴企业在新材料生产和加工过程中所诱发的安全事故,将造成惨重后果,严重影响区域经济发展和社会安定。

新材料在生产和加工环节中的事故风险源为作业过程中人的不安全行为和物的不安全状态。对此,胡延超等[2]以明确工艺危险分析作为过程安全管理的核心内容为目标,对热电厂液氨储存过程设备进行危险源识别,提出了减少生产过程危险因素的方法。成连华等[3]分析“人-机-环” 评价指标体系的不足,提出基于结构效应的风险评价指标体系。田殊驰[4]运用道化学法分析化工企业危险化学品的危险因素和重大危险源,提出相应安全管理建议。张子为[5]研究发现材料生产企业的风险管控薄弱环节,通过实地案例分析与风险评估提出管理措施。申嘉辉等[6]依据指标体系建立原则,建立影响企业安全状况的四大指标即“环境、人员素质、综合管理、危化品和设备”,通过层次分析与模糊数学综合评判方法定性、定量分析企业作业过程的安全状况。尹柯等[7]为更好地研究不同评估方法在安全防范系统的应用,分析了各类方法的特点和成效,探讨风险评估方法在城市企业安全领域的价值。Chen等[8]研究发现,安全风险已成为中国材料化工行业可持续发展的巨大障碍,研究比较了欧洲与化学品安全的相关法律、法规、准则、标准和措施,通过对比中国和欧洲化学工业、化学事故、安全立法和措施,系统论述当前中国企业材料化学安全存在的问题。Nwankwo等[9]研究材料加工业中多数事故的根本原因归因于过程安全问题,包括不良安全文化,缺乏沟通,资产完整性问题,缺乏管理领导和人为因素。Ferjencik[10]针对中小型材料加工企业,将基本安全管理描述为与基本风险控制保持对安全开放性的活动的组合,使用四个里程碑和三个规则来获得必要和足够的控制措施选择,这将使风险达到可接受的水平。Aneziris等[11]以材料生产装置为例,在欧洲项目“安全关键活动的全面运营管理”中制定了基本框架。Oberholff等[12]认为在材料生产过程中选择低风险的工艺步骤、化学品和适当设备,可降低潜在的事故风险。当前,结合新兴企业实际生产过程构建安全管理机制的研究尚不足,依旧存在此类企业危险源辨识不明晰,风险因素掌握不全面,分析手段局限等问题。进而导致无法判定实际新兴材料企业在生产过程中的安全管理与风险控制状况。

以浙江省某新兴有机绝缘材料企业为研究对象,结合企业实地调研掌握的数据资料,根据“人-机-环-法-管”管理模型由多角度开展针对性的危险源辨识,基于道化学火灾爆炸危险指数(fire and explosion index,F&EI)评价分析法对该企业生产与加工环节进行事故风险评价,综合定性与定量分析结果,从管理、技术、应急预案等多层面提出系统性的管控措施,研究结果预期对区域中小型新材料经营企业的事故隐患排查、降低事故风险、提高应急水平和保障员工安全提供科学参考。

1 新材料生产流程与危险源分析

1.1 新材料生产物料的危险性分析

研究涉及的新兴有机绝缘材料企业占地面积3.4×104m2,以云母材料为主要生产加工对象,涵盖云母板、云母带、电阻丝发热元件等材料。生产与加工车间外侧安装两台干式除尘机、一台蓄热式焚烧炉(regenerative thermal oxidizer,RTO),RTO蓄热回收有机废气,用于处理生产线产生的挥发性有机物(volatile organic compounds,VOCs)。生产车间西侧为储藏仓库,放置甲苯、丙酮、异丙醇与KD-L 212导热油积碳清洗剂(油性)等化工原料。厂区内正在修建新的卧式地埋罐,数量为八个,准备用于储藏上述化工物料。企业办公楼宇、会议楼、食堂等位于生产厂房北侧。实地调研发现,云母作为该新兴企业经营的新材料,在生产加工过程中的物料使用和储存存在严重安全纰漏。基于此,针对该新材料生产物料开展有效危险源辨识是预防事故风险的基础和保障企业正常运转的必要前提。

云母制品在生产加工过程中需要使用树脂胶溶液进行上胶处理,在这一环节中,所用到的溶剂为甲苯。甲苯是一种无色、带特殊芳香味的易挥发液体。在对云母带和云母板进行上胶处理的生产过程中需加热至200 ℃以上,大量甲苯分子相变为气态挥发性物质进入车间内。甲苯高度易燃,无法用水浇灭,其蒸气与空气混合形成爆炸性混合物,遇明火能引起爆炸。由于甲苯相对蒸气密度大,泄漏后以重气扩散的形式蔓延至较远处。甲苯属于第三类第2项中闪点易燃液体,当企业生产单元、储存单元内存在甲苯量超过500 t时,视为重大危险源。

云母生产过程中所使用的另一种有机合成原料为丙酮,同时该物料还作为加工环节使用的稀释剂和清洗剂。丙酮属于一类无色透明有特殊的辛辣气味,易燃、易挥发液体。丙酮高度易燃,无法用水浇灭,遇高温、明火极易发生爆炸。丙酮发生泄漏后同样属于重气扩散,为第三类第1项低闪点易燃液体。当生产单元、储存单元内存在丙酮量等于或超过500 t时,视为重大危险源。

云母自身带有表面亲水特性,其界面与塑料、橡胶等高分子材料的界面性质不同,相容性差,难以在基质中分散均匀,直接大量添加容易劣化材料的性能,不利于发挥云母的优势特性,因此需要对云母进行改性,以期更好地发挥云母的特性,同时保持材料的其他性能。为通过共沉淀法改性云母材料,该企业基于异丙醇钛、无水乙醇等起始原料,获得粒径为0.23 μm的二氧化钛并包覆在云母表面上。这一过程中涉及异丙醇的使用和储存,该物料是一种无色透明具有乙醇气味的易燃性液体。具有高度易燃,用水灭火无效,其蒸汽与空气混合形成爆炸性混合物,遇明火、高热能引起爆炸。

1.2 工艺过程危险性分析

在生产和加工以云母为新材料的过程分为云母上胶、烘干、VOCs处理、云母板或带切割等环节,各环节中涉及的危险因素分析如下。

(1)上胶过程中,涂料胶水由甲苯、异丙醇和胶水调制。甲苯和异丙醇的含量均超过50%,而上胶机完全暴露于空中,甲苯与异丙醇蒸发的气体在周围扩散,具有刺激性气味,造成严重的环境危害。

(2)烘干过程中,云母纸在上胶后通过履带送入烘干机。由于甲苯沸点为110.6 ℃,异丙醇沸点82.45 ℃,而烘干机内温度约为120 ℃,以保证多余甲苯、异丙醇蒸发,其蒸汽与空气混合后遇明火高温极易爆炸,发生重大生产事故。

(3)烘干机内的甲苯与异丙醇气体通过管道,进入RTO中进行焚烧。随后,热量通过导热油送回烘干机器中持续供热。导热油再次进入RTO,利用废弃燃烧产生热量升温,再回到工作车间,以此循环。导热油在受热后体积膨胀率远大于水,膨胀效果明显,如果有裂缝或开关未关闭。当温度高于70 ℃时,导热油与空气中氧气接触会强烈氧化,产生积碳,积碳累积堵塞管道,导致热量不易散出,压力增大,发生爆炸,严重时甚至引爆甲苯与异丙醇蒸汽混合气体,进而二次引燃导热油,扩大伤害范围。

(4)上胶后,云母带切割成段与压制后的云母板,按定制需求切割过程产生大量碎屑粉尘而悬浮。车间内无机械通风设施,只有房屋顶部自然通风,空气流动速率低,长期于此易发生粉尘爆炸事故。

1.3 潜在事故隐患因素分析

新兴企业生产加工过程中的潜在危险源出现属于难易触发条件,决定事故发生可能性大小,包括物的不安全状态、人的不安全行为以及管理缺陷等三方面因素。对于物的不安全状态,归纳为无静电消除装置、无防护罩、机器操作配置不安全、作业车间通风不良、地面湿滑、储存方法不规范。人的不安全行为包括操作失误、忽视安全、忽视警告;行为造成安全装置失效;在不安全的位置操作;手代替工具操作;未使用或未正确使用个人防护用品。该新兴企业上层追求更高效的生产目标,而通过质量文化体系可看出企业对安全的重视程度较存在明显不足。安全管理需要领导重视,管理落实,员工遵守,即使员工没有按要求做到,也应有管理人员及时提醒和教育。企业在车间内有现场生产管理人员巡视,但车间管理人员自身也未按要求穿戴防护用具,存在监管不严现象。

2 基于F&EI的事故风险评价

研究所用方法F&EI旨在依据事故统计资料、物质潜在能量和当前安全措施[13],量化潜在事故的预期损失,对单元中的工艺设备设施和所含物料的潜在火灾爆炸和反应危险进行定量分析,确定可能发生事故的设施设备。其中,物质系数(matter coefficient,MF)为涉及物质的内在特征,描述发生化学反应造成的火灾爆炸所产生的能量。选择新兴企业材料生产加工过程中所涉及的甲苯、丙酮和异丙醇三种物质各自的存储与输送系统作为评价对象,将整个企业划分为三个单元进行评价。如表1所示,根据选择各工艺单元内危险性最高的物质,再选取单元内最高工艺参数进行计算,进而对整个单元最大危险性程度开展评价,确定危险等级,判定可接受度。火灾爆炸危险指数IFe计算公式为

表1 火灾爆炸危险指数单元划分Table 1 Unit partition of F&EI

IFe=FmF3

(1)

F3=F1F2

(2)

式中:Fm为单元中重要物质的物质系数;F3为单元工艺危险系数;F1为一般工艺危险性系数;F2为特殊工艺危险性系数。

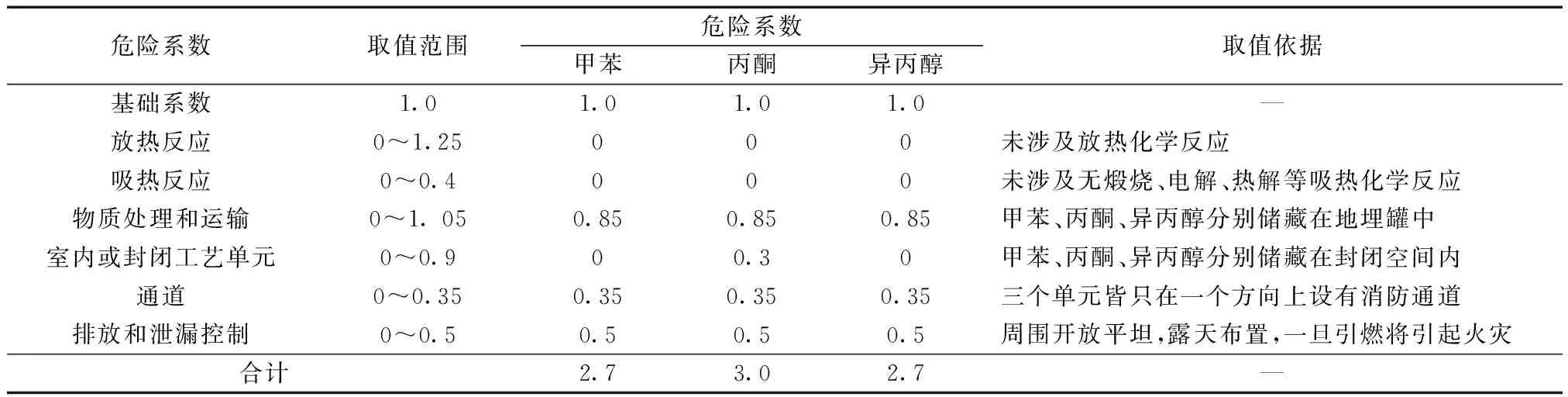

一般工艺危险性系数F1为确定事故危险程度的主要因素,包括吸热反应、物料运输等六个方面。针对甲苯、丙酮、异丙醇三种物质各自的地埋罐及输送系统为单元进行系数值选取,如表2所示。

表2 一般工艺危险系数取值Table 2 Coefficient of general industrial technology hazard

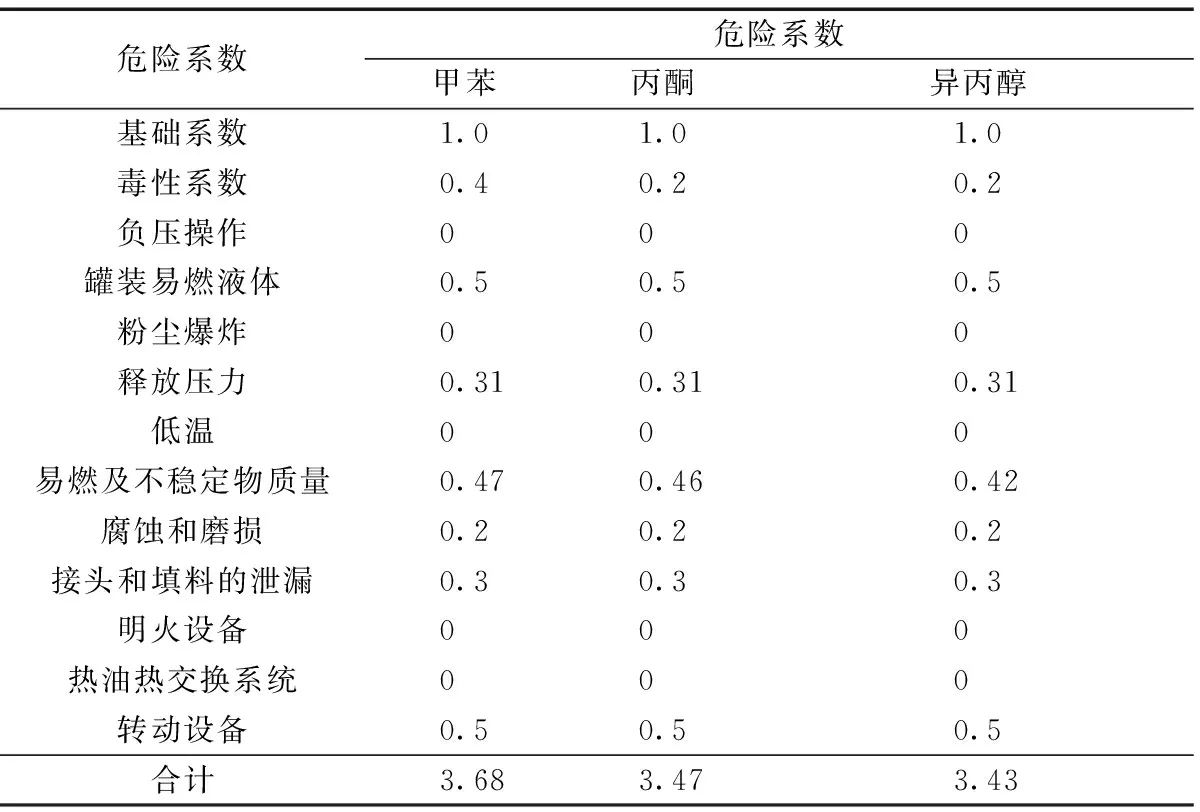

特殊工艺危险性系数F2为导致事故发生的主要原因,包括低温、明火设备、转动设备等12项工艺条件。其中,毒性物质的危险系数为0.2NH,故系数取值为甲苯0.4、丙酮0.2、异丙醇0.2。对于易燃性NF都为3的甲苯、丙酮、异丙醇地埋罐,在液体泵出或突然冷却时可能进入空气,危险系数均取0.5。三个单元皆有储存的易燃液体,单个罐体储存物质容量为160.0 m3。利用总能量与危险系数的对应方程计算本项系数,得丙酮危险系数Y=0.46,甲苯危险系数Y=0.47,异丙醇危险系数Y=0.42。三个单元腐蚀速率按照小于0.127 mm/a,取值为0.2。三个单元皆存在抽取泵,系数皆为0.5。综上,物质特殊工艺危险系数F2的取值如表3所示。

表3 特殊工艺危险系数取值Table 3 Coefficient of special industrial technology hazard

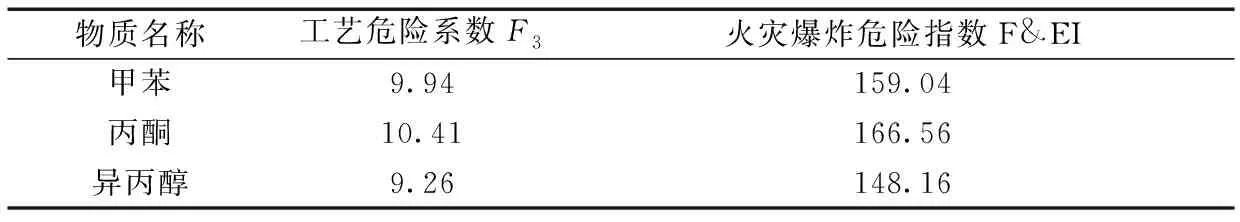

综合F&EI方法下对一般工艺系数F1和特殊工艺危险系数F2对单元危险性进行定量分析,以各单元火灾爆炸危险指数确定其危险等级。依据F&EI中的标准,将火灾爆炸危险等级分最轻(1~60)、较轻(61~96)、中等(97~127)、重大(128~158)、非常大(>159)。由式(1)和式(2)得到该新兴企业新材料生产和加工过程中,甲苯与丙酮储存和输送单元的危险等级均为“非常大”,异丙醇储存和输送单元的危险等级为“重大”,如表4所示。

表4 工艺危险系数和火灾爆炸危险指数Table 4 Coefficient of industrial technology hazard and F&EI

生产加工过程中,各个危险单元形成事故危险后果将产生叠加效应,造成多米诺事故链。由公式

R=IFe×0.84×0.304 8

(3)

S=πR2

(4)

计算事故暴露面积结果显示,暴露面积达到5 709.05 m2,暴露半径达到42.64 m,若发生火灾爆炸将波及相邻一家机械制造企业。为此,亟需对该新兴企业的材料生产与加工环节运行现状采取针对性的安全管理措施,以降低事故风险。

3 风险控制改进措施与应急建议

3.1 基于F&EI结果提出安全措施补偿

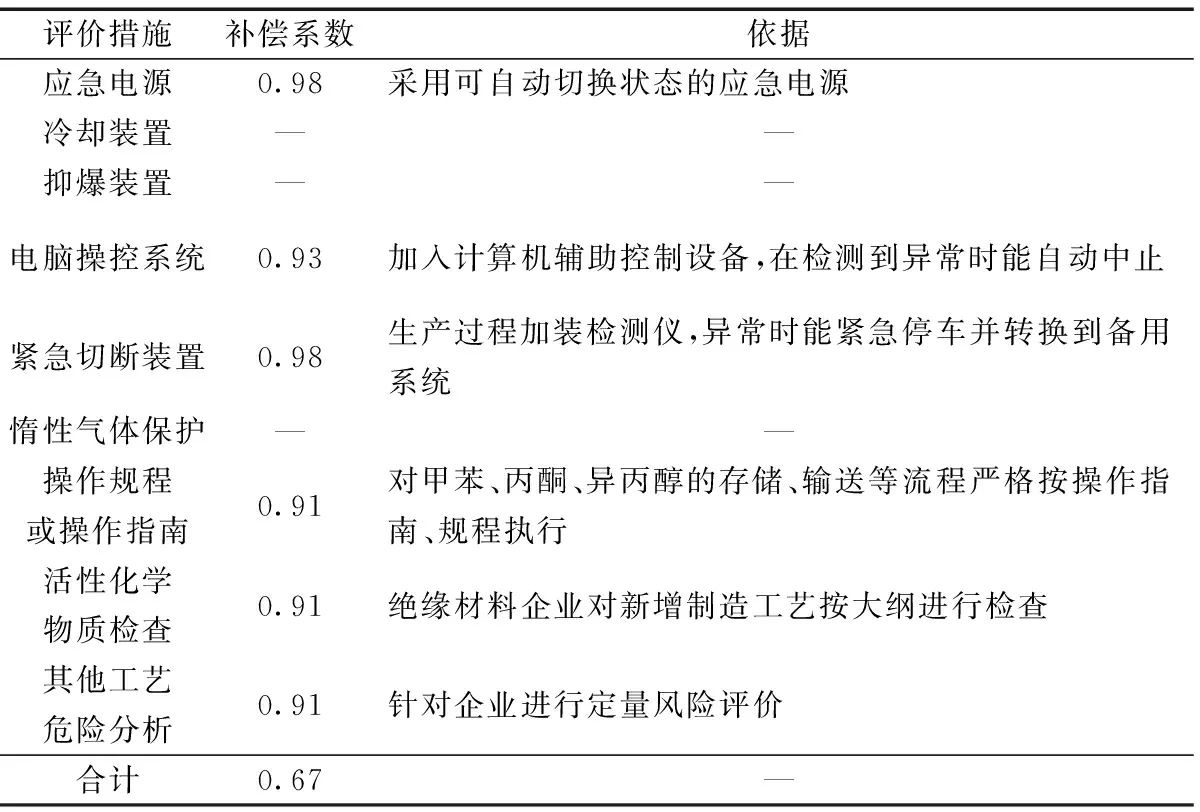

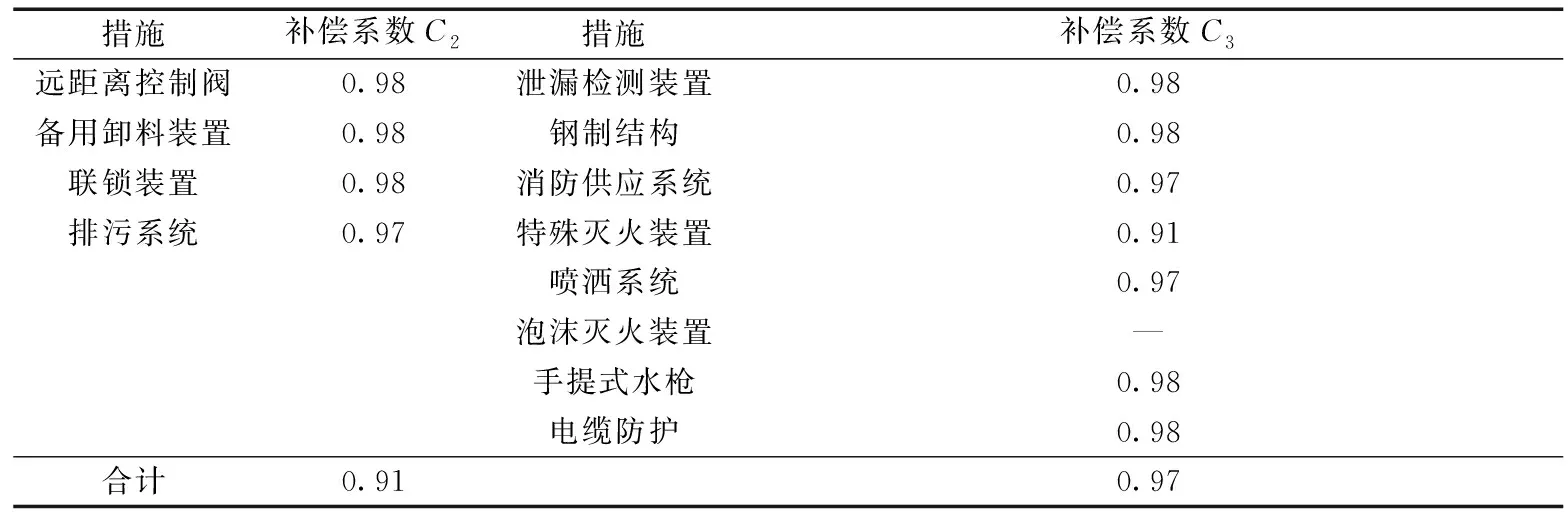

新材料生产企业在建造时需考虑基本设计要点,也应按实际情况采取安全措施。本研究涉及企业在云母材料生产与加工过程中,根据F&EI评价结果提出针对性安全措施,以提升该企业安全等级。安全补偿措施由生产工艺控制、物质隔离和防火措施三方面综合构成,具体措施如表5和表6所示。

表5 工艺控制补偿系数C1Table 5 Compensation coefficient C1 of industrial control

表6 物质隔离补偿系数和防火措施补偿系数Table 6 Compensation coefficient of material isolation and fire protection

综合该新兴企业生产加工环节内的工艺控制安全修正系数C1、物质隔离安全修正系数C2和防火措施补偿系数C3,可确定总体的安全补偿系数C为0.48。通过安全措施补偿后结果显示,新兴企业生产加工过程中各评价单元的事故危险等级均降至“较轻”及以下。同时,该企业材料生产加工环节中发生事故造成的最大危害区域降至1 315.73 m2。表明在绝缘材料企业生产过程中,采用针对性的风险管控措施可有效降低事故影响范围,如表7所示。

表7 新兴材料企业风险评价结果Table 7 Risk assessment of emerging material enterprise

3.2 安全文化建设与风险防控技术

基于新兴有机材料生产企业实地调研、定性分析和F&EI定量评价后,提出安全文化建设的建议。

(1)树立正确的安全文化理念,建立“以人为本”的安全生产价值观。日常培训中引导员工明晰安全生产离不开任何一名员工的参与。在具体作业时落实预防措施,如开机前提前检查机器周围环境、储藏危险有毒化学品时做好防止泄漏的准备、烘干机废气管道做好安全防护、RTO焚烧炉确保做好导热油积碳定期清理、备好突发性事故安全对策。

(2)建立安全会议制度。在每天开工前开会提醒员工注意的安全事项;每周总结性开会评议本周安全工作;每个月全体员工一起分享安全作业经验或发生危险操作后的反思;每年全职工、领导共同展开一次安全讨论会议,奖励安全绩效突出者,激励其他员工主动学习,主动防范,有效减少事故发生。

(3)健全安全管理制度,落实安全生产责任制。各级在管理生产的同时必须照顾到安全,各类人员在生产中都有相应的责任,且全员应该实现标准化管理。

针对新兴企业风险防控技术包括以下几方面。

(1)防静电。车间地面使用导静电地板,天花板选用抗静电材料。人员进入车间前需要按规定使用静电消除设备.在车间内工作时需按照要求穿戴防静电服装,防静电靴等防护用品。车间内上胶机、烘干机、切割机、压制机和车间外RTO焚烧炉等设备的连接管道,除并列管道可串联外,其余都应单独与接地体或接地干线直接相连。云母粉尘收集袋式集尘设备的金属丝接地端应直接接地。各地埋罐的接地点不少于两处且间距小于30.0 m,且与罐体底部对称相接。在环境空气干燥时,增加环境湿度,加快电荷转移,如此不易形成静电累积。

(2)防雷电。地埋罐应采取防雷接地,至少有两个接地点,罐与地埋之上的管道相连并接地。厂房内安装接闪器,如避雷针等装置。管道始、末端和分支处设置电阻不低于规定阻值的防雷电接地装置。

(3)防火防爆。在烘干机入料口和出料口、切割机床上方增加机械排烟,将产生的有毒气体与云母矿粉尘及时排出,避免积聚。有机物料的埋地储罐分散至荫凉通风处,同时保证密封性良好,进行定期检查。仓库门前禁止堆放杂物挡住消防通道。有机物与胶水混合时,易燃液体的容器要防止碰撞。严禁明火,管理员巡逻时要注意是否存在烟头等可能导致引燃的危险源。上胶机的轴承要定期注油,防止摩擦起火。在车间工作的员工需按要求穿戴防护用品,严禁穿戴铁质工具避免产生电火花。定期检查电线线路是否老化破损,及时修补更换。

(4)防泄漏。安装气体检测装置,对有机物泄漏及时做出报警。地埋罐中安装液位检测系统,当出现异常液位变化时及时报警提醒。定期检查阀门、管道连接处有无腐蚀或破损,若发现即处理。

(5)消防。按照标准配备消防器材,定期检查消防器材、火灾自动报警系统和水喷淋系统是否运转正常。

3.3 事故应急处置的建议

若发生意外情况须及时根据现场事故应急预案做出响应,以减少事故中人员伤亡和财产损失。

(1)按照厂区实际情况制定有机物化学品泄漏应急预案、火灾爆炸应急预案、台风应急预案等。预先规划人员应急疏散路径,成立应急救援小组,每年进行两次以上演练。

(2)当甲苯、丙酮、异丙醇或导热油发生泄漏时,立即停止生产作业,依照应急预案处理。

(3)将有机绝缘材料企业周围的其他加工生产企业救援资源进行信息录入,以便查询和统计。

(4)更新通信设备并定期检查,确保使用无故障,保持与消防等应急部门的联系。

4 结论

以某新兴有机绝缘材料企业为例,对浙江省某新兴企业生产加工环节开展系统性综合事故风险评价,提出针对性的风险管控措施和应急处置建议,得到以下三方面的研究结论。

(1)针对某新兴有机绝缘材料企业进行结合实地调研,对该企业生产加工车过程开展综合危险源辨识。由生产物料危险性角度确定主要危险物质为云母上胶所用的甲苯、丙酮和异丙醇。从工艺过程危险性角度明确静电或明火引起粉尘爆炸或有机物蒸汽与空气混合形成的混合蒸汽,导热油与空气接触后形成积碳堵塞管道,导致管道爆裂等。

(2)通过F&EI法定量分析获知新兴企业生产加工过程中的危险单元为甲苯与丙酮储存和输送单元,事故危险区域为5 709.05 m2。通过提出针对性的安全管理措施后,事故风险等级下降至“较轻”及以下,事故危险区域缩小至1 315.73 m2。

(3)从安全文化建设、风险防控技术、事故应急处置多方面提出新兴有机材料生产企业的事故风险管控建议,力求降低各类事故的发生概率,切实为企业解决现实难题,保障新兴化工企业的运行安全。