剪切闸板防喷器剪切性能评价

2022-04-29陈浩何航宇敬佳佳王仕强陈文斌万夫何莎王小梅

陈浩, 何航宇,2, 敬佳佳,2, 王仕强, 陈文斌, 万夫, 何莎, 王小梅

(1.西南石油大学机电工程学院, 成都 610500; 2.西南石油大学能源装备研究院, 成都 610500;3.中石油川庆钻探工程有限公司安全环保质量监督检测研究院, 广汉 618300)

在钻井作业中,井控设备是及时发现和控制溢流、防止井喷、避免油气资源浪费、保护设备及人员安全的关键设备[1]。剪切闸板防喷器作为应对危急情况最为关键的井控设备之一,其作用是切断作业管柱并实现封井,以保证地面设备和人员安全。其工作性能是确保实现安全封井的关键。

目前中外学者提出了许多针对评价剪切闸板进行研究的方法:①对剪切机理进行了分析得到了闸板的最佳参数[2-4];②对闸板的密封性能进行分析[5];③对海洋和深水闸板防喷器进行评估[6-7];④从力学的角度对剪切过程和钻杆凸起高度进行分析[8-9];⑤从视觉技术的角度对闸板防喷器进行量化评价[10];⑥对剪切闸板的可靠性和可用性进行分析[11-12];⑦对剪切力进行预测[13-16];⑧对防喷器加热保温装置进行设计[17];⑨对其主要参数进行优化设计[18-19];⑩对防喷器失效风险进行分析[20]。

虽然专家学者针对防喷器等井控设备做了许多研究工作。但目前对于剪切闸板工作性能的研究还不够系统和深入,对剪切力计算值和仿真值的对比及其变化规律,以及在有井压、有悬重情况下剪切力变化情况等仍有待进一步探讨。现在此基础上开展相关的研究。

1 剪切闸板工作原理

剪切闸板一般由上下两部分组成。在钻井过程中发生紧急事故时,上下两块闸板在液压推杆的推动下向井口中心移动并剪断钻杆,之后两部分继续合拢并完成封井。

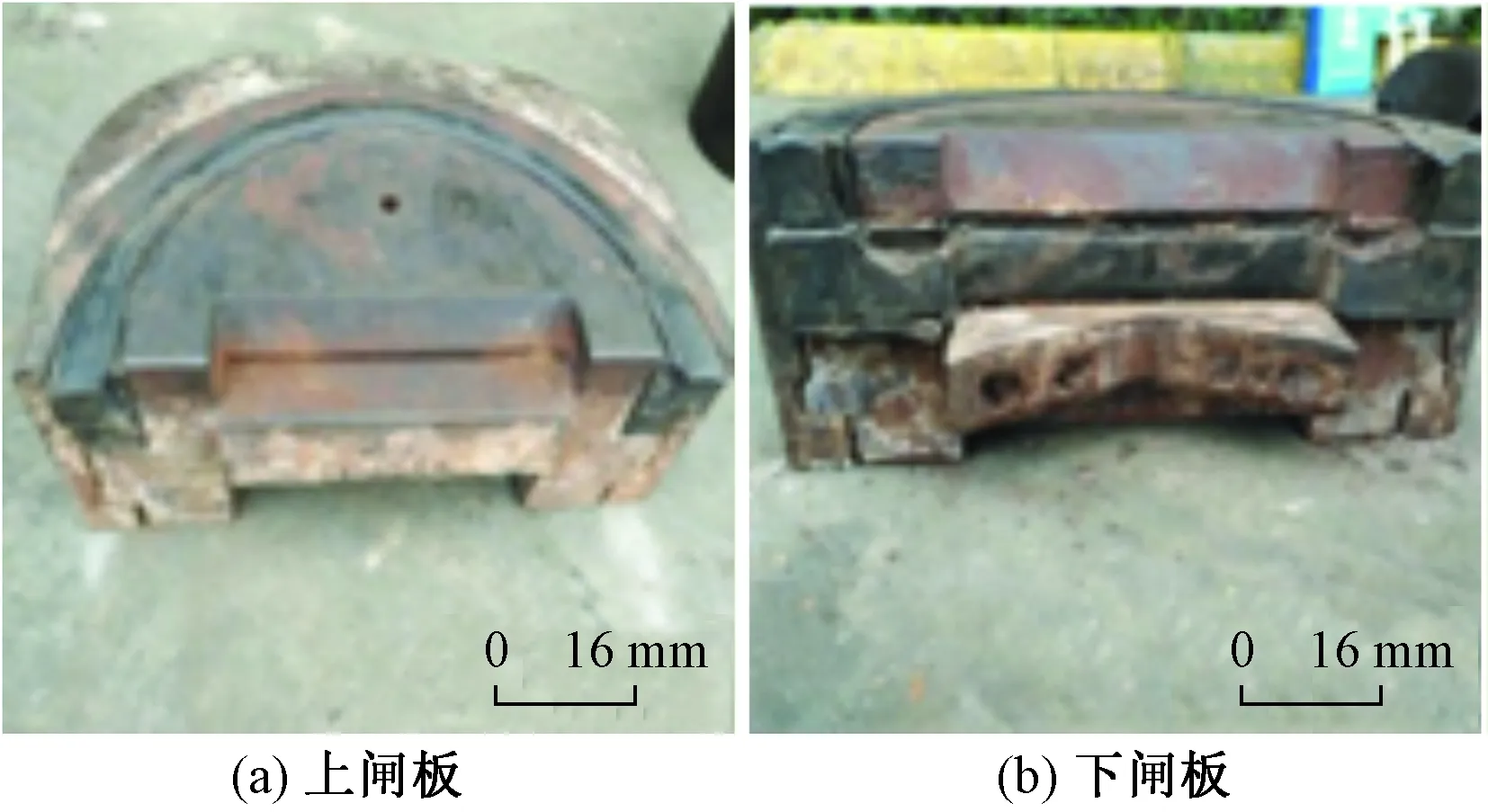

剪切闸板如图1所示,测绘闸板尺寸进行三维建模,采用显示动力学模块进行分析,能够较好地模拟闸板剪切钻杆的过程,预测钻杆的断裂形态并分析其剪切性能。

图1 剪切闸板实物图Fig.1 Solid figure of shear ram

2 材料模型的选择

2.1 本构模型

本构方程反映了材料在加工变形时应力与应变、应变率、温度之间的关系。其是准确模拟切削过程的基础,也是保证仿真结果正确与可靠的基础和前提。

常用的本构模型主要包括基于物理学的Zerilli-Armstrong本构方程以及基于经验的Johnson-Cook本构方程。

Zerilli-Armstrong本构方程考虑晶格的热激活位错运动,对不同的晶格类型表达式不同。

对于面心立方材料,其表达式为

(1)

对于体心立方材料,其表达式为

(2)

Johnson-Cook本构模型能较好地预测金属在大应变、高应变率、高温环境下的强度极限以及失效,被广泛应用于金属切削领域。具体表达式为

(3)

相比较而言,Zerilli-Armstrong模型常用于体心立方及面心立方金属,并且其表达式与金属类型相关,不适用于本次分析过程。Johnson-Cook本构模型特别适用于模拟高应变率下的金属材料。而闸板剪切钻杆的过程伴随着大变形和高应变率。故选用Johnson-Cook本构模型。

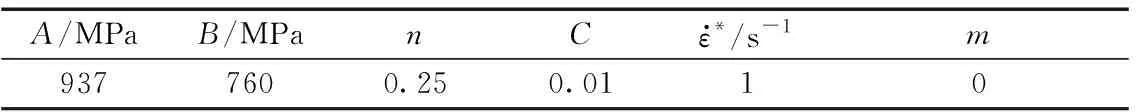

S135钻杆材料的Johnson-Cook模型参数,如表1所示。

表1 S135钻杆Johnson-Cook模型参数Table 1 S135 drill pipe Johnson-Cook model parameters

2.2 断裂损伤准则

断裂损伤准则用来预测损伤萌发情况和断口质量。常用的断裂损伤准则包括:柔性损伤、Johnson-Cook、Shear Damage等断裂损伤准则。

柔性损伤准则用来预测由于金属内部缺陷引起的损伤。其表达式为

(4)

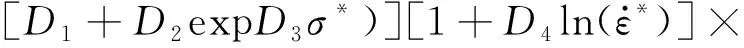

Johnson-Cook损伤是一种失效累积,其失效时的表达式为

(5)

(1+D5T*)

(6)

式(6)中:D1、D2、D3、D4、D5为实验参数;σ*为压应力与Mises等效应力的比值。

Shear Damage在预测由于剪切带变化引起的断口质量方面有较好的效果,具体表达式为

(7)

式(7)中:Csf为断裂临界判断值;ε0为初始等效塑性应变;Δγ为等效塑性应变增量;εf为断裂时等效塑性应变。当Csf=1时产生塑性应变,εf的值与材料种类相关。

在本次研究中,剪切变形是由于剪切带变化引起且柔性断裂损伤准则和Johnson-Cook断裂损伤准则的参数难以获取,而 Shear Damage在预测由于剪切带变化引起的断口质量方面有较好的效果,故选用Shear Damage韧性断裂准则[21],根据文献[3]可知,断裂时塑性应变εf=0.2。

3 有限元模型的建立

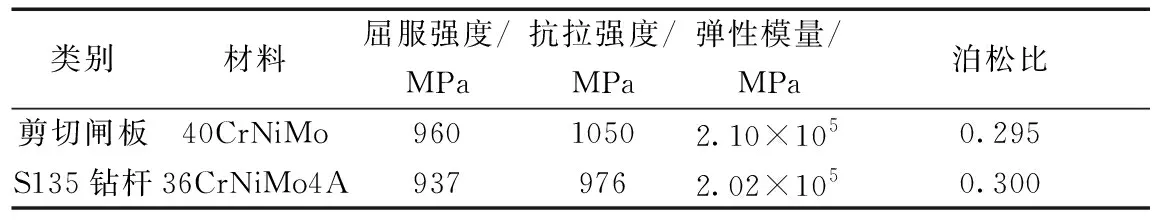

分别建立闸板和钻杆的三维模型,忽略密封胶芯,远离刃口的螺纹和圆孔等对剪切性能无影响的因素,对钻杆受剪切部分和闸板刃口部分进行切分。闸板材料为40CrNiMo,钻杆材料36CrNiMo4A。其材料性能如表2所示。

表2 材料力学性能Table 2 Mechanical properties of materials

网格划分结果如图2所示。采用C3D4四面体单元和C3D8R六面体单元分别对闸板和钻杆进行网格划分。仅对钻杆受剪切部分、钻杆径向以及闸板刃口部分进行网格加密以提高计算精度和节省计算时间,其中上闸板75 863个单元,下闸板52 981个单元,钻杆120 900个单元。约束钻杆上端面xy方向的平动自由度,钻杆下端保持自由。上下闸板间有1 mm的间隙,将闸板设置为离散刚体并通过背部的参考点进行约束。摩擦系数选用钢与钢之间的通用摩擦系数0.15。在参考点处施加x方向的速度为20 mm/s,上下闸板速度方向相反。

图2 网格划分结果Fig.2 Grid division results

4 剪切过程与断口形貌分析

以钻井过程中常用的5.5 in(1 in=25.4 mm)壁厚10.54 mm的S135钻杆为剪切对象进行分析。其余规格钻杆的剪切过程相同,差别仅为剪切力大小不同。

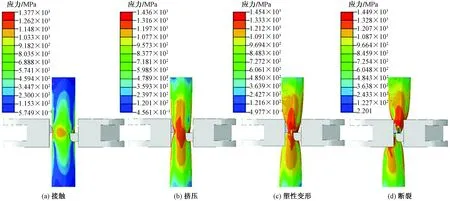

4.1 剪切过程分析

闸板剪切钻杆的运动过程可分为接触、挤压、塑性变形、断裂四个阶段(图3)。闸板首先接触钻杆,在接触位置出现应力集中现象,之后不断挤压钻杆使其产生弹性变形,随着闸板的进一步挤压,钻杆进入塑性变形阶段,之后闸板继续合拢,最终剪断钻杆完成剪切。同时,采用双闸板结构不仅能够提高剪切力,而且下闸板的V形结构有助于钻杆的自动回中。

图3 上直下V形闸板剪切过程Fig.3 Shearing process of upper and lower V-shaped shear ram

4.2 断口形貌分析

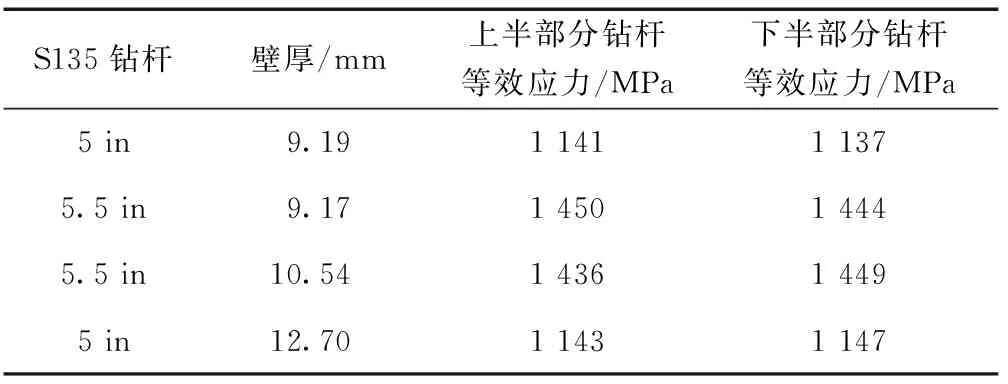

剪切完成后钻杆断口形貌如图4所示,上半部分钻杆断口处受到上闸板直刀的挤压而被压扁,两侧也被压裂,断口部分有明显的应力集中区域。上半部分钻杆断口等效应力为1 436 MPa。下半部分钻杆主要受到下闸板V形刀的挤压,其两侧先被压裂,之后裂纹向中间扩展,其断口形貌比较扁,大致为椭圆形,等效应力为1 449 MPa。该型闸板剪切不同规格钻杆,钻杆的断口形貌相似,其断口应力如表3所示。

图4 5.5 in壁厚10.54 mm钻杆断口形貌Fig.4 Fracture morphology of 10.54 mm drill pipe with 5.5 in wall thickness

表3 剪切不同规格钻杆结果Table 3 Shear the drill pipe of different specifications

由于闸板上端并未留有可容纳被剪断钻杆的空间,故在剪切完成后应及时将上半部分钻杆提出,避免钻杆背部接触到另一块闸板,导致液压缸压力过大,进而引发安全事故。

5 剪切性能分析

5.1 剪切力分析

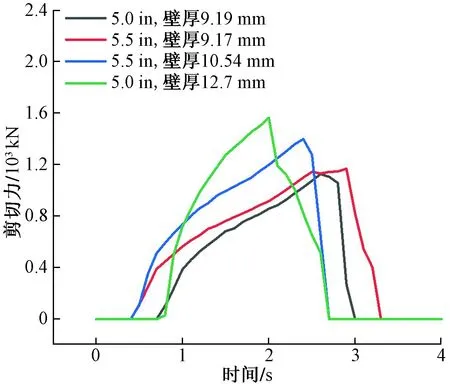

对不同规格钻杆在被剪切过程中的剪切力进行提取。结果如图5所示,剪切力总体呈现先升后降的趋势,但由于钻杆的规格不同,故剪切力最大值出现的时间不同。

图5 不同规格钻杆的剪切力-时间曲线Fig.5 Shear force-time curves of drill pipes of different specifications

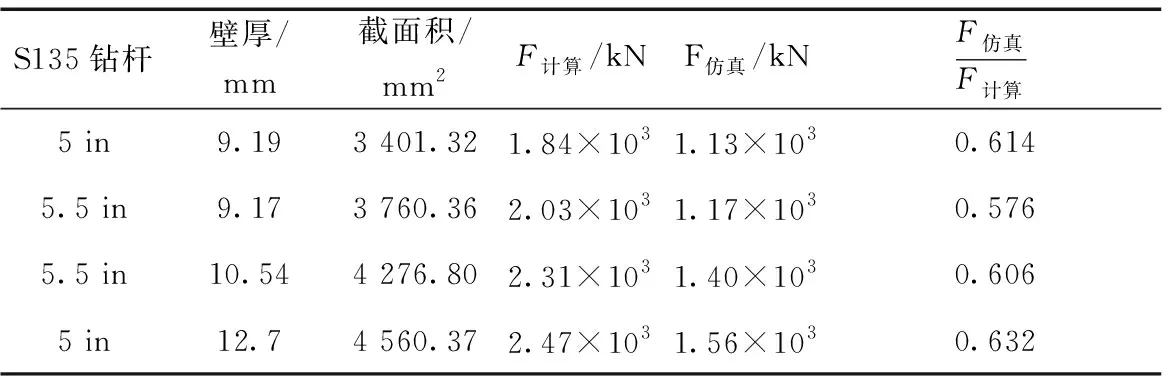

5.2 计算值与仿真值对比

仍以上面几种钻杆为研究对象,将仿真值与经验公式[22]计算值进行比较,其结果如表4和图6所示。该经验公式为

图6 计算值与仿真值对比Fig.6 Comparison between formula value and simulation value

表4 结果对比Table 4 Comparison of results

(8)

式(8)中:σs为材料屈服极限,MPa;R为钻杆外径,mm;r为钻杆内径,mm。

由表4以及图6可知,随着钻杆截面积的增大,剪切力总体上呈增大的趋势。采用的经验公式计算值相对保守,使得剪切闸板具备超强剪切的能力,以确保能够顺利剪断钻杆。

利用经验公式[式(8)]计算的值要略大于仿真值;闸板剪切试验也证实该结论[22]。计算值与仿真值仍然存在一定误差,其原因主要有二:其一是引入Mises屈服准则本身具有一定误差;其二是经验公式并未考虑刀型对剪切力的影响。故在采用经验公式计算时可以适当选择修正参数对其进行修正。

5.3 有井压情况下的剪切力

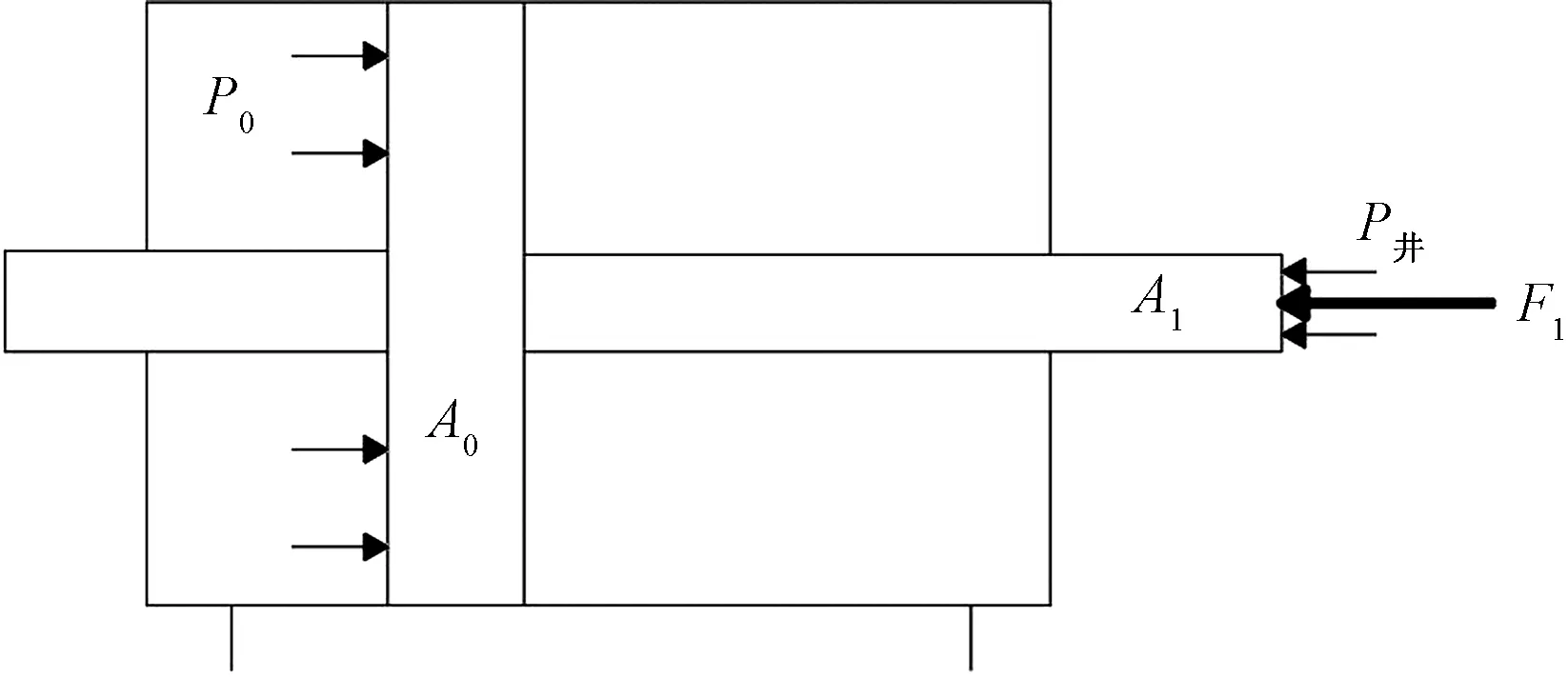

剪切闸板防喷器在工作时常需克服井内压力进行剪断钻杆,其所需克服的力如图7所示,主要包括:①关井压力;②克服钻杆屈服极限的力。于是剪切过程可以表示为

P0A0≥F1+P井A1

(9)

A0为活塞有效承压面积,mm2;A1为活塞杆面积,mm2;P0为防喷器操作压力,MPa;P井为井压,MPa;F1为克服钻杆屈服强度所需的力,N图7 防喷器在工作时的受力情况Fig.7 The forces to be overcome when the BOP works

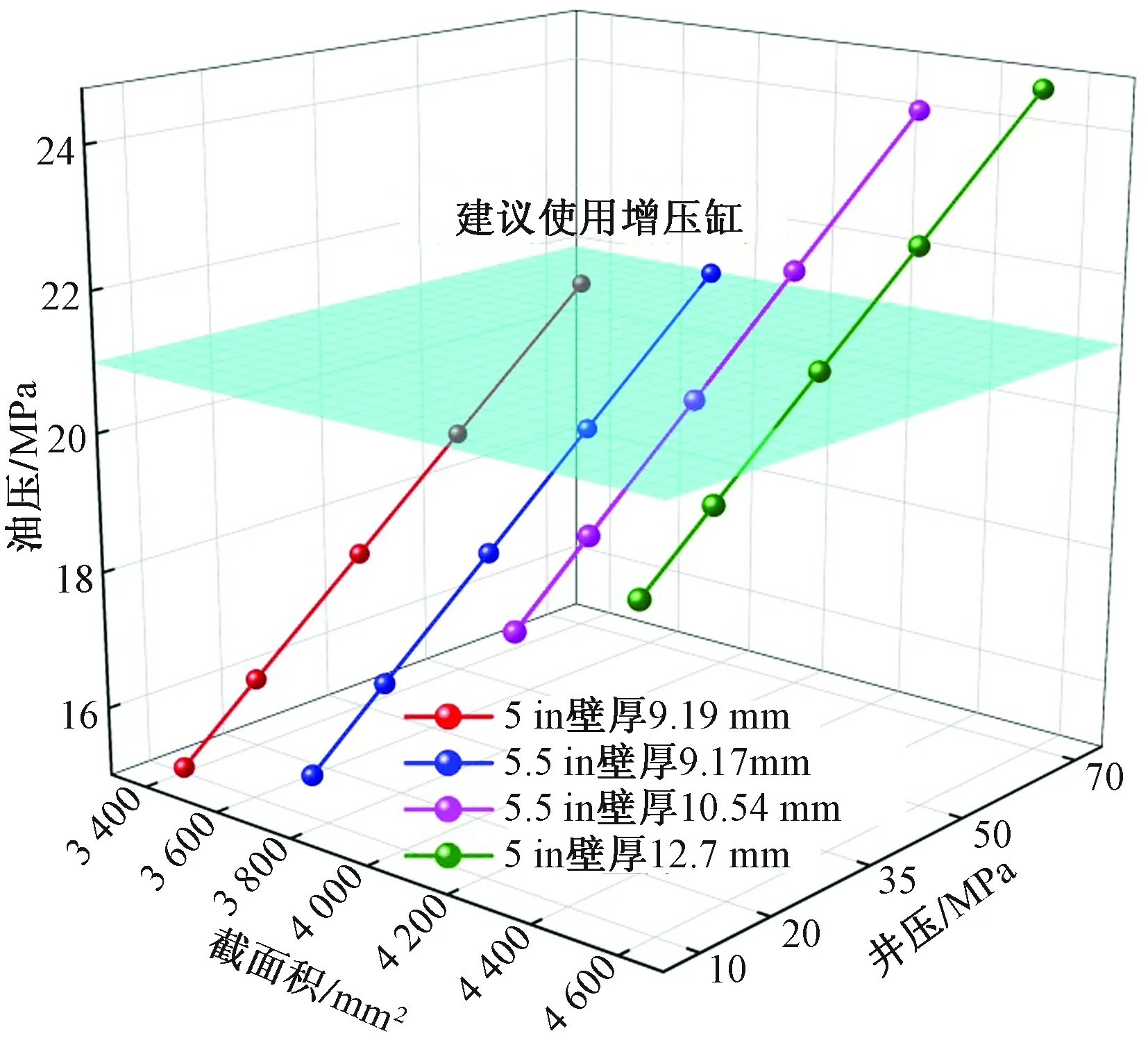

故在有井压的情况下,剪切钻杆所需的剪切力转换成油压如图8所示。

图8 带压情况下剪切钻杆所需的油压Fig.8 The force required for shearing drill pipe under pressure

随着井压的增加,剪切力呈上升趋势,井压越大,克服井压和钻杆屈服极限所需的油压越大。但由于液压缸的最大承压能力为21 MPa,故当井内压力过大时,在剪切闸板防喷器工作的时候应考虑配置增压缸。

5.4 不同悬重下的剪切力

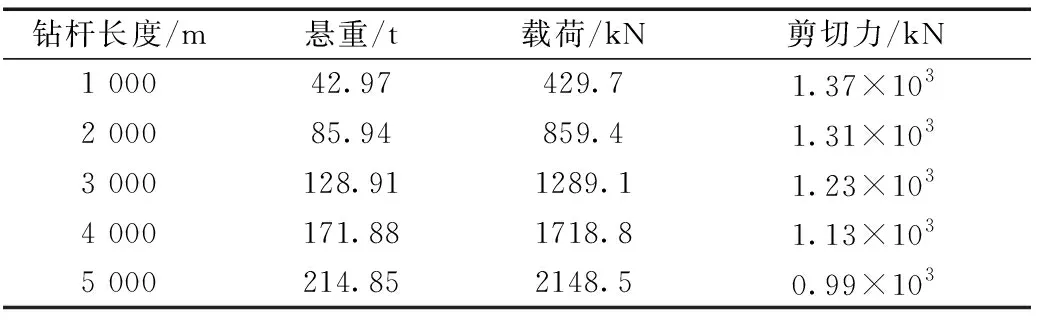

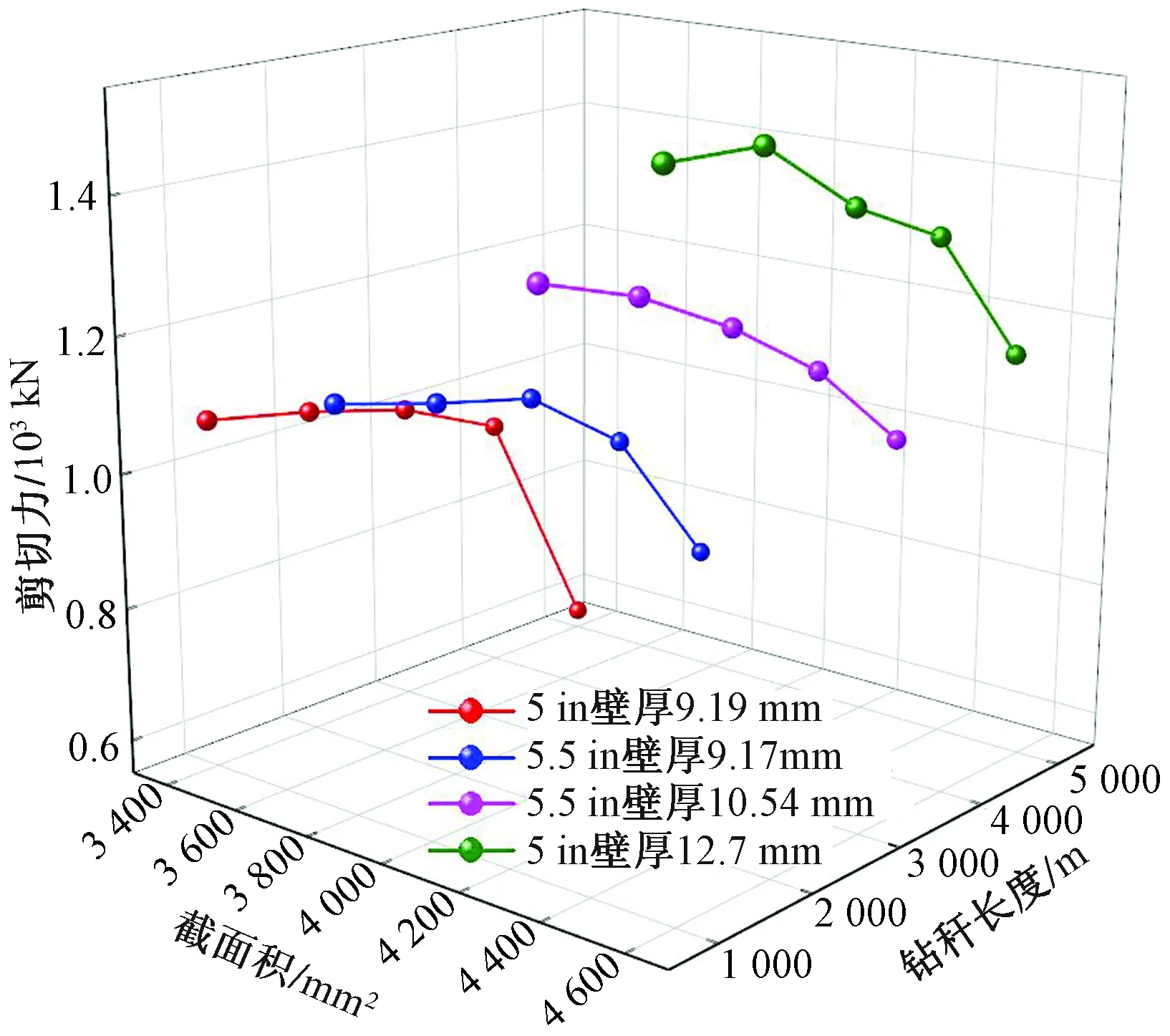

由于钻杆下方大部分位于井内,其钻杆长度会影响剪切闸板的剪切性能,故以剪切5.5 in壁厚10.54 mm的钻杆为研究对象,分析其剪切井内钻杆长度分别为1 000、2 000、3 000、4 000、5 000 m时的剪切性能。查阅相关标准并将其悬重转化为集中载荷施加到钻杆下端面。5.5 in壁厚10.54 mm的钻杆长度与施加载荷如表5所示。剪切其他钻杆的情况如图9所示。

表5 剪切不同长度钻杆所需的力Table 5 The force used to shear different lengths of drill pipe

图9 剪切力随钻杆长度变化情况Fig.9 Variation of shear force with the length of drill pipe

由图9可知,随着钻杆长度的增加,剪切力整体上呈下降趋势,当钻杆长度小于3 000 m时,剪切力变化不大,在此过程中,钻杆所受拉力对其剪切性能的影响较小。当钻杆长度大于等于3 000 m时,其向下的拉力起主要作用,导致剪切力大幅度下降。

6 结论

(1)剪切过程包括接触、挤压、塑性变形、最终剪断四个过程。采用上下双闸板形式有助于提高剪切性能,并且下闸板的V形结构有利于钻杆自动回中。

(2)上直下V形闸板对不同钻杆有较好的适应性,能够剪断不同尺寸的钻杆。在剪切完成后应及时将上半部分钻杆提出,避免钻杆背部接触到另一块闸板,造成剪切力上升,进而导致液压缸压力过大。

(3)式(8)计算值大于仿真值,主要由于未考虑刀型对闸板剪切力的影响,并且式(8)引入Mises屈服准则本身就具有一定的误差。

(4)随着井压的增加,剪切力呈上升趋势,井压越大,克服井压和钻杆屈服极限所需的剪切力和油压越大。但由于液压缸的最大承压能力有限,当井内压力过大时,在剪切闸板防喷器工作的时候应考虑配置增压缸。

(5)剪切力随着钻杆长度的增加呈下降趋势。前3 000 m内剪切力变化不大,当钻杆长度超过3 000 m时剪切力大幅度下降。故井内钻杆越长越容易被剪断。