Ni基催化剂中Ni颗粒粒径对甲烷干气重整反应的影响及其应用展望

2022-04-29丁晨旭张修庆赵素芳

丁晨旭,汤 睿,钱 渊,申 淼,张修庆,赵素芳

(1. 华东理工大学 机械与动力工程学院,上海 200237;2. 中国科学院上海应用物理研究所,上海 201800)

甲烷干气重整(Dry reforming of methane,DRM)反应可利用CO2制备合成气,进而转化为化学燃料[1-2],是实现“双碳”目标过程中CO2消纳的理想工业路线,但由于DRM反应强吸热的特性,较高的反应温度和较大的能耗等问题限制了其工业化应用。近年来,随着太阳能光热技术的飞速发展,太阳能热催化、光催化以及光热催化能够利用太阳能为DRM反应提供热源,这为DRM过程的绿色化提供了可能[3-6]。因此,基于太阳能光热利用的DRM过程不仅能将太阳能储存为化学能,而且可以消纳CO2,使得DRM过程重新引起关注。

虽然太阳能光热技术有望解决DRM绿色化应用的能耗问题,但在高温条件下催化剂的积炭烧结问题仍然限制了DRM的工业化应用[7-8]。在用于DRM反应的众多催化剂类型中,Ni基催化剂由于活性较高且经济性较好受到广泛研究。研究表明,Ni基催化剂中Ni颗粒粒径是影响催化剂活性和稳定性的重要因素,通过调控Ni颗粒粒径大小能够显著提升催化剂活性,并且有助于抑制积炭与烧结,提升催化剂稳定性[9-10]。目前有关Ni基催化剂的综述主要集中在活性组分、制备方法、载体以及助剂等方面[11-16],而催化剂中Ni颗粒粒径大小对DRM的影响却鲜有报道。

本文梳理Ni基催化剂中Ni颗粒粒径对抗积炭、抗烧结以及催化活性3个方面的影响,总结最优粒径范围,指出Ni基催化剂粒径常用调控策略及Ni基催化剂的规模化制备方法,并简介Ni基催化剂在太阳能光热催化DRM反应中的应用现状及前景,以期为高活性、高稳定性Ni基催化剂的制备提供借鉴。

1 Ni基催化剂中Ni颗粒粒径对DRM反应的影响

1.1 Ni颗粒粒径对DRM反应中积炭的影响

对于DRM反应中常用的负载型Ni基催化剂,表面积炭是导致其失活的重要因素之一。DRM反应会产生多种形式含碳物种,按形貌可分为无定形碳、丝状碳、碳纳米管和石墨碳等[12,17]。无定形碳在较低温度下容易气化为一氧化碳,不会导致催化剂的活性降低[18];而丝状碳(图1(a)[19]和(b)[20])、碳纳米管(图1(c)[21])以及石墨碳(图1(d)[22])等容易沉积在Ni颗粒活性位点上,导致催化剂活性降低甚至失活。研究表明,活性金属Ni颗粒的大小与积炭的形成有着密切关系[16,23]。

(a)[19], (b)[20]—Filamentous carbon; (c)[21]—Carbon nanotubes; (d)[22]—Graphite carbon.图1 DRM反应中产生的不同积炭类型Fig. 1 Different types of carbon deposits produced in DRM reaction

1.1.1 对积炭形成速率的影响

用于DRM反应的Ni基催化剂中活性金属Ni颗粒越大,积炭速率越大,较小的Ni金属颗粒能够有效抑制催化过程中积炭的形成。KIM等[24]通过控制金属Ni负载量来调节金属Ni粒径大小,研究了Ni粒径对负载型Ni基催化剂活性以及抗积炭性能的影响,结果如图2所示。由图2可以看出,随着催化剂中Ni颗粒粒径的增大,积炭的形成显著加速,积炭的形成速率曲线与粒径变化曲线具有高度相关性。HAO等[23]用溶胶-凝胶法制备了不同Ni负载量的催化剂10ANC、15ANC和20ANC,3种催化剂中Ni颗粒粒径分别为10.5 nm、11.8 nm和13.5 nm。在800 °C下用于DRM反应的结果表明,3种催化剂积炭形成速率分别为0.46%/h、0.56%/h和0.68%/h(每小时形成积炭的质量分数)。DANGHYAN等[25]采用纤维素纸辅助燃烧法制备了Ni晶粒较小的固溶体催化剂NiOMgO-PACS,采用溶液燃烧法制备了Ni晶粒较大的NiOMgO-SCS催化剂,在600 °C下分别将其用于DRM反应。结果表明,较小的Ni微晶有效抑制了碳纳米管的生成,24 h内积炭量(质量分数,下同)为3.9%,而Ni晶粒较大的10NiOMgO-SCS催化剂24 h内积炭量达26.5%。TIAN等[26]制备了Ni金属颗粒分散在MCM-41表面及孔道内的Niout/MCM-41和Niin/MCM-41型催化剂,两种催化剂中Ni颗粒粒径分别为(7.8 ± 1.3) nm 和(3.0 ± 0.5) nm。700 °C下用于DRM反应的结果表明,在200 h内Niin/MCM-41型催化剂积炭量为5.1%,而Niout/MCM-41型催化剂积炭量在60 h内达到了19%,催化剂严重失活。此外,HUANG等[27]制备了使用SiO2团簇对Ni纳米晶体表面修饰前后的R-Ni/SiO2和SCM-Ni/SiO2催化剂,Ni颗粒粒径分别为5.2 nm和8.5 nm。在700 °C用于DRM反应的结果表明, SCM-Ni/SiO2催化剂积炭形成速率(单位时间单位质量催化剂上形成积炭的质量)仅为3.93 × 10-6g/(h·g),而R-Ni/SiO2催化剂积炭形成速率达到1.37 × 10-2g/(h·g)。

图2 Ni基催化剂活性、积炭量(a)和Ni颗粒粒径、催化剂表面组成(b)随n(Ni)/n(Al)的变化[24]Fig. 2 The activity, carbon deposit amount (a), Ni particle size and surface composition (b) of Ni-based catalysts vary with molar ratio of n(Ni)/n(Al)[24]

1.1.2 对形成积炭的Ni颗粒临界尺寸的影响

对于Ni基催化剂,当活性金属Ni颗粒粒径超过临界尺寸时,其表面才能形成积炭。HELVEG 等[28]研究了以MgAl2O4为载体的Ni基催化剂在不同Ni颗粒粒径下的积炭效果。结果显示,当粒径大于6.0 nm时Ni颗粒表面形成了积炭,而当粒径小于3.0 nm时,在Ni颗粒表面未观察到积炭,说明在3.0~6.0 nm之间有一个临界尺寸,只有当Ni颗粒粒径超过临界尺寸时,催化剂表面才能够形成积炭。KIM等[24]研究了Ni粒径不同的4种催化剂SAA10、SAA15、SAA20和SAA25的抗积炭表现。结果表明,4种催化剂反应前Ni颗粒平均粒径分别为2.1 nm、3.3 nm、3.9 nm和7.9 nm,反应后分别为6.3 nm、7.1 nm、7.4 nm和8.3 nm;反应后SAA10催化剂表面几乎没有积炭形成(图3(c)),SAA15催化剂反应后形貌(图3(d))与反应前(图3(a))相比,反应后催化剂表面形成了少量积炭,而SAA20和SAA25催化剂表面形成大量积炭(图3(e)和(f)),表明在6.3~7.1 nm之间存在临界尺寸,即只有当平均粒径不小于临界尺寸时,催化剂表面才会形成积炭,KIM等将此临界尺寸确定为7.0 nm。KAWI等[29]认为,活性金属Ni粒径大于9.0 nm时,碳单质才能形成晶核,催化剂表面才能形成积炭。LEE等[30]和TANG等[31]认为,当Ni颗粒粒径小于10.0 nm时能够有效抑制积炭的形成。另有研究表明,当活性金属Ni颗粒粒径小于5.0 nm时能够减少积炭,有效提升催化剂的稳定性[32-33]。

图3 SAA15催化剂反应前的表面形貌(a)和粒径分布(b)以及催化剂SAA10 (c)、SAA15 (d)、 SAA20 (e)和SAA25 (f)在700 °C反应30 h后表面的积炭情况[24]Fig. 3 Surface morphology (a) and particle size distribution(b) of SAA15 catalyst before reaction and surface carbon deposit of SAA10 (c), SAA15 (d), SAA20 (e)and SAA25 (f) catalysts after reaction for 30 h at 700 °C[24]

综合上述观点,在DRM反应过程中,积炭的形成与Ni颗粒粒径大小息息相关,Ni颗粒粒径越小积炭形成速率越低;此外存在一个形成积炭的临界Ni颗粒粒径尺寸,只有当Ni颗粒粒径超过临界尺寸时积炭才能形成,由于制备方法、载体等不同,产生积炭的临界尺寸略有差异,但综合来看,临界尺寸值在3.0~10.0 nm之间。

1.2 Ni颗粒粒径对DRM反应中催化剂烧结的影响

DRM反应通常在高温条件下进行,活性金属的烧结是导致Ni基催化剂失活的另一个主要原因[11]。Ni基催化剂的烧结过程实质上是活性金属Ni颗粒体系总表面自由能降低的过程,是活性金属烧结的热力学驱动力,Ni金属颗粒粒径越小,其表面自由能越大,颗粒越倾向于聚集长大,以降低体系表面的化学势[34]。随着Ni纳米粒子聚集长大,催化剂的活性显著降低甚至失活,微米级的Ni颗粒几乎没有催化活性[35]。因此,如何有效抑制高温条件下活性金属迁移,使活性金属保持粒径较小、较分散的状态,是DRM反应催化剂研究的关键问题之一。

对于负载型Ni基催化剂而言,Ni颗粒粒径较大时导致金属分散性差,不利于催化剂的稳定性;而当粒径过小时由于表面自由能较大,使得颗粒更倾向于聚集,因此Ni颗粒粒径存在最优粒径范围,在此范围内,催化剂具有最优的抑制烧结效果。一方面,减小Ni颗粒粒径能够提高分散度,阻碍金属颗粒之间聚集长大,从而提升催化剂抗烧结能力。如ZHANG等[36]制备了Ni负载量(质量分数,下同)为10%~25%的介孔非晶态Ni-ZrO2催化剂用于DRM反应。结果表明,Ni颗粒粒径越小,分散度越大,当负载量为15%时,催化剂具有最小的Ni颗粒粒径(7.2 nm)和最大的分散度(7%),有效抑制了Ni颗粒的烧结;GUO等[37]制备了Ni负载量为5%的Ni/MgAl2O4和Ni/Al2O3催化剂,Ni颗粒粒径分别为10.4 nm和26.5 nm,分散度分别为16%和3%,在750 °C下用于DRM反应,10 h后发现,初始粒径较小的Ni/MgAl2O4催化剂的Ni颗粒粒径仅增大到11.8 nm,而Ni/Al2O3催化剂Ni颗粒增大到90.0 nm,发生明显烧结。另一方面,粒径过小时表面能大,颗粒更倾向于聚集。DAI等[38]和PARKER等[39]的研究表明,当金属颗粒粒径小于6.0 nm时,负载在氧化物载体上的过渡金属纳米粒子化学势随粒径减小而显著增加,产生更大的烧结驱动力;当金属颗粒粒径为6.0 nm时,由于热力学驱动力降低至接近于零,其烧结速率显著降低。因此在无其他措施抑制烧结的前提下,金属颗粒粒径在6.0 nm左右时具有较好的抑制烧结效果。

Ni颗粒粒径均匀有利于抑制催化剂烧结。ZHANG等[40]制备了Ni/SBA-16和NiCe/SBA-16催化剂,在700 °C下用于DRM反应,考察了催化剂Ni颗粒粒径变化,如图4所示。结果表明,Ni/SBA-16催化剂Ni颗粒的初始粒径分布较宽(大量(4.6 ± 0.9) nm和少量(11.1 ± 5.2) nm,图4(a)),反应100 h后粒径显著增大(少量(6.1 ± 1.2) nm和大量(11.3 ± 4.2) nm,图4(b)),表明在反应过程中金属Ni发生严重烧结;而NiCe/SBA-16催化剂中Ni颗粒初始粒径分布较窄((5.7 ± 1.3) nm,图4(c)),反应后粒径仅略微增大(大 量(6.0 ± 0.9) nm和 极 少 量(12.2 ± 1.8) nm,图4(d)),在反应100 h内,其活性基本保持稳定。

图4 催化剂Ni/SBA-16和NiCe/SBA-16 的初始Ni颗粒粒径(a)、(c)以及700 °C反应100 h后Ni颗粒粒径(b)、(d)[40]Fig. 4 Initial Ni particle sizes (a), (c) and Ni particle sizes after reaction at 700 °C for 100 h (b), (d) of catalysts Ni/SBA-16 and NiCe/SBA-16[40]

1.3 Ni颗粒粒径对DRM反应活性的影响

在DRM反应过程中,催化剂活性金属粒径是影响其活性的主要因素之一[15]。CH4分解生成CHx(x= 0~3)和活性氢原子是决定DRM反应速率的关键步骤,通常发生在活性金属催化剂表面[41-42]。活性金属粒径越小,位于角落和边缘位置的活性原子充分暴露,活性位点越多,从而有利于CH4解离以及CO2的活化,提升催化效果[14,37]。

对于负载型Ni基催化剂,其活性金属Ni颗粒粒径大小及分布显著影响催化活性。HAN等[43]探究了SiO2负载不同粒径(2.6 nm、5.2 nm、9.0 nm和17.3 nm)的Ni后对DRM反应催化效果的影响。结果表明,在800 °C下,催化剂催化效果随着Ni颗粒粒径减小而显著升高,如在800 °C、反应时间100 h内,Ni颗粒粒径为2.6 nm时,CH4的TOF(单位时间内单位活性中心转化的反应物分子数)值分别是粒径为5.2 nm、9.0 nm和17.3 nm的1.7~1.9倍、2.4~2.9倍和2.8~4.1倍,CO2的TOF值分别为1.7~2.0倍、2.2~2.5倍和2.3~3.0倍。ALI等[44]制备的Ni-I和Ni-SCS催化剂Ni颗粒粒径分布如图5所示,二者平均粒径分别为15.4 nm和8.1 nm。所制备催化剂在800 °C下的DRM反应结果表明,粒径较小的Ni-SCS催化剂CH4初始转化率为87%,且在50 h内保持不变,而粒径较大的Ni-I催化剂CH4初始转化率为80%,但在50 h内下降到62%。LIU等[33]制备的10ANC和10INC催化剂的平均Ni粒径分别为10.5 nm和21.8 nm,表明10ANC催化剂比10INC催化剂粒径更小且分布更窄,前者CH4和CO2初始转化率分别达到95%和96%,而后者的CH4初始转化率仅为65%,且在30 h内下降到25%左右。LIU等[45]以Al2O3为金属Ni的载体,研究了不同Ni颗粒粒径对太阳能光热催化DRM反应的影响。结果表明,随着Ni颗粒粒径的减小,CH4和CO2转化速率显著升高,在550 °C和光照强度为1.07 W/cm2条件下,Ni颗粒粒径为2.7 nm时,CH4转化速率分别约为9.5 nm、17.2 nm和33.5 nm Ni粒径的2倍、9倍和13倍,CO2转化速率分别约为3倍、9倍和13倍。

图5 Ni-I (a)和Ni-SCS (b)催化剂Ni颗粒粒径分布[44]Fig. 5 Ni particle size distribution of Ni-I (a) and Ni-SCS (b)catalysts[44]

综上所述,Ni基催化剂中Ni颗粒粒径能够显著影响催化剂活性以及稳定性,粒径越小,催化剂活性越高。此外,对于催化剂抗积炭效果而言,形成积炭的Ni颗粒临界尺寸在3.0~10.0 nm之间,Ni颗粒粒径越小,积炭形成速率越小;而对于抗烧结而言,过小或过大的Ni颗粒粒径均会导致催化剂抗烧结能力的降低,理论上当Ni颗粒粒径在6.0 nm左右时具有最优的抗烧结能力。粒径均匀有利于抑制催化剂烧结,从而保证在催化过程中催化剂活性不会由于粒径的长大而降低。

2 Ni基催化剂中Ni颗粒粒径调控策略及其规模化制备

2.1 Ni颗粒粒径常用调控策略

在Ni基催化剂应用广泛的甲烷重整、加氢、费托合成以及太阳能光热催化DRM等反应中[46-47],降低催化剂中Ni颗粒粒径大小是提升催化剂性能的有效途径。目前能够有效调控Ni颗粒粒径的方法主要包括改进制备方法、优化载体结构以及添加助剂等。

通过改进制备方法以减小Ni颗粒大小,是粒径控制的有效方法之一。Ni基催化剂常规制备方法主要有浸渍法[48]和沉淀法[49]等,常规制备方法具有操作简单和经济性高等优点,但制备的催化剂中Ni颗粒粒径较大且分散不均匀,催化效果较差。水热合成法[50]、溶液燃烧合成法[44]、纤维素纸辅助燃烧法[25]、超声辅助法[51]以及等离子体技术[52-53]等新型制备方法制备的催化剂Ni颗粒粒径更小,具有更优的抗积炭和抗烧结能力。如ALI等[44]分别以浸渍法和溶液燃烧合成法制备的Ni-I和Ni-SCS催化剂,二者Ni颗粒粒径分别为15.4 nm和8.1 nm。在800 °C下用于DRM反应的结果表明,在50 h反应时间内,Ni-I催化剂CH4转化率从80%下降到60%左右,而Ni-SCS催化剂CH4转化率为87%左右且基本保持稳定。DANGHYAN等[25]分别以溶液燃烧合成法和纤维素纸辅助燃烧法制备10NiOMgO-SCS和10NiOMgO-PACS催化剂,Ni颗粒平均粒径分别为13.7 nm和12.8 nm,在700 °C下CH4转化率分别达到75%和80%左右,且在24 h内基本稳定。此外,等离子体技术不仅能显著降低催化剂中Ni颗粒粒径大小,还能有效调整金属Ni与载体的相互作用强度,改善Ni金属颗粒的粒径分布范围。常规方法和等离子体技术制备的Ni基催化剂Ni颗粒的TEM图如图6所示[52-53]。如LIU等[52]分别采用浸渍法以及等离子体辅助煅烧还原法制备的Ni/SiO2(C)和Ni/SiO2(PC&R)催化剂,Ni颗粒粒径分别为16.34 nm和8.87 nm,在800 °C时Ni/SiO2(PC&R)催化剂的CH4和CO2转化率均比Ni/SiO2(C)高20%左右,分别达到93%和76%。

图6 常规方法((a)[53]、(c)[52])和等离子体技术((b)[53]、(d)[52])制备的催化剂中Ni颗粒TEM图Fig. 6 TEM images of Ni particles in catalysts prepared by conventional methods ((a)[53], (c)[52]) and plasma technology ((b)[53], (d)[52])

选择适当的载体结构可抑制催化过程中Ni颗粒的长大,有效控制Ni颗粒粒径。常用的载体结构如核壳结构(图7(a)和(d))[21]、纳米棒状(图7(b) 和(e)[48])以及有序介孔材料(图7(c)和(f))[54]等。如田井清[54]利用MCM-41分子筛的介孔负载金属Ni,制备了Ni分散在MCM-41介孔中以及MCM-41外表面的催化剂Niin/MCM-41和Niout/MCM-41。催化剂的 TEM图显示,Niin/MCM-41催化剂中Ni颗粒粒径仅为3.0 nm左右,而Niout/MCM-41催化剂中Ni颗粒粒径为7.8 nm,表明MCM-41分子筛的介孔结构有效降低了Ni颗粒尺寸大小;在700 °C下其DRM反应结果显示,Niin/MCM-41催化剂的CH4和CO2转化率分别为80%和70%左右,且在200 h反应时间内基本保持稳定,而Niout/MCM-41催化剂在50 h反应时间内快速失活。LI等[21]制备了Ni@SiO2核壳催化剂并用于DRM反应,当壳厚为11.2 nm时,所负载的Ni颗粒粒径为5.0 nm左右,在800 °C条件下CH4转化率达到95%左右,且在100 h内基本稳定。

图7 常用载体结构:核壳结构[21] (a)、(d);纳米棒状[48] (b)、(e);有序介孔材料[54](c)、(f)Fig. 7 Common carrier structures: Core-shell structures[21] (a) and (d); Nanorod-like carriers[48] (b) and (e); Ordered mesoporous materials[54] (c) and (f)

此外,添加助剂能够改变载体表面状态进而改善活性金属与载体之间相互作用强度,提升活性金属分散度,减小Ni颗粒尺寸。如HUANG等[27]使用化学沉淀法制备了R-Ni/SiO2催化剂并采用SiO2团簇对Ni纳米晶体进行表面修饰得到SCM-Ni/SiO2,相比于R-Ni/SiO2,SCM-Ni/SiO2催化剂具有更小的Ni颗粒粒径(5.2 nm)。在700 °C和聚集太阳光照射下的DRM反应结果表明,在100 h反应时间内,CH4和CO2转化速率(单位时间单位质量SCM-Ni/SiO2催化剂上CH4和CO2转化的量)分别达到9.5 mmol/(min·g)和10.2 mmol/(min·g),而在R-Ni/SiO2催化剂作用下CH4和CO2的转化速率分别为7.0 mmol/(min·g)和6.3 mmol/(min·g),且在6 h反应时间内下降约90%。ZHANG等[55]使用MgO对Al2O3载体进行改性,制备了NiO/MA催化剂,经表征发现,常规单组分载体制备的NiO/MgO和NiO/Al2O3催化剂,其活性金属Ni的平均粒径分别为33.0 nm和32.7 nm,而采用MgO改性的二元载体制备的NiO/MA催化剂中Ni金属平均粒径仅为13.3 nm左右,其在750 °C下表现出非凡的DRM反应活性以及稳定性。

2.2 Ni基催化剂的规模化制备

在Ni基催化剂广泛使用的甲烷重整制氢反应中,甲烷水蒸汽重整(Steam methan reforming,SMR)由于工艺成熟已实现工业化应用。在SMR工艺所用催化剂中,浸渍法制备的Ni/Al2O3由于制备方法简单和经济性好而应用最为广泛[56]。但由于浸渍法制备的催化剂活性金属粒径较大且分散性较差,在催化过程中易烧结而导致活性降低,因此目前应用的催化剂主要是在Ni/Al2O3的基础上添加助剂对其进行改性,以增大活性金属在载体上的分散度以及与载体间的相互作用,抑制催化剂的烧结,进而提升催化剂的活性及稳定性[47,57]。

DRM反应与SMR反应具有诸多共同点,如较高的反应温度以及相同的CH4解离步骤等[58],因此SMR反应用Ni基催化剂的工业化制备方法对制备DRM反应所用催化剂具有借鉴意义。但由于在SMR反应中形成的积炭能跟水蒸汽发生反应而被消除,催化剂失活主要是由于活性金属烧结导致的;而在DRM反应中除活性金属的烧结以外,反应形成的积炭容易覆盖在催化剂活性位点上,导致催化剂活性降低甚至失活。因此在规模化制备DRM反应所用催化剂时,除借鉴SMR催化剂工业化制备方法外,仍需额外注重积炭问题。由于较小的Ni金属颗粒能有效抑制积炭的形成,因此在大规模制备Ni基催化剂时可通过构建经济性较好的传统制备方法与载体和助剂等之间的协同效应,在控制Ni颗粒大小的同时,尽力降低成本,以促进催化剂的工业化制备。此外,等离子体技术以及超声辅助等新型制备方法,能够有效减小活性金属粒径大小,也具有广阔的应用前景。

3 Ni基催化剂在太阳能光热催化DRM反应中应用展望

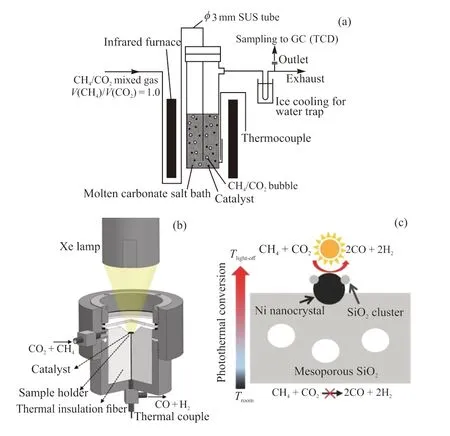

为得到较高的转化效率,传统DRM反应常需在高温下进行,但高温条件下较高的能耗以及Ni基催化剂的积炭烧结限制了DRM反应的大规模应用。随着太阳能光热技术的发展,以太阳能作为热源的DRM反应在降低能耗方面表现出巨大优势而受到广泛研究。如KODAMA等[59]以太阳能为DRM反应热源、以熔融Na2CO3和K2CO3混合盐作为Ni/Al2O3催化剂分散介质,在1223 K下进行太阳能热催化DRM反应,反应装置如图8(a)所示,在7天(每天7 h)反应时间内,甲烷转化率达到60%~98%,有效解决了DRM反应的高能耗问题。此外,研究还发现,在可见光照射下,由光子能量驱动的光催化能够在超低温下驱动DRM反应,具有超低能耗甚至零能耗的优点,被认为是能够打破热力学屏障的有效策略[60-61]。如TAKAMI等[62]等采用浸渍法制备的Ni/Al2O3催化剂,在超低温(473 K)和光照作用下用于DRM反应结果表明,在可见光的照射下CH4和CO2转化率分别达到19.5%和21.0%,在紫外线及可见光共同照射下,CH4和CO2转化率分别达到26.7%和29.4%。

图8 熔融盐浴DRM反应实验装置[59](a)、光热催化反应装置[6,27](b)和SCM-Ni/SiO2催化剂上太阳能光热催化DRM反应机制[27](c)Fig. 8 Experimental device for DRM reaction in molten salt bath[59] (a), photothermal catalytic reaction device[6,27](b) and mechanism of solar photothermal catalytic DRM reaction over SCM-Ni/SiO2 catalyst[27] (c)

虽然光催化能够在超低温度下促进DRM反应进行,但仍然存在转化效率低的问题,因此将传统热催化与光催化相结合,兼顾光催化的低能耗以及热催化的高转化效率的光热催化逐渐成为研究的热点[4-5]。如在LIU等[60]的研究中,以15Ni/Al2O3作为催化剂,当光照强度从0 W/cm2增加到1.07 W/cm2时,CH4和CO2转化速率以及H2和CO的产生速率均提升了50%左右且在5 h内基本保持稳定。HUANG等[27]使用SiO2团簇对Ni纳米晶体进行表面修饰得到SCM-Ni/SiO2催化剂,在700 °C以及太阳光谱辐射作用下用于DRM反应,如图8(b)和(c)所示。结果表明,在全太阳光谱辐射作用下,H2和CO的转化速率分别达到17.1 mmol/(min·g)和19.9 mmol/(min·g),分别是在无光照作用下的3.5倍和3.9倍。

综上,Ni基催化剂由于活性高和经济性好,在太阳能光热催化DRM反应中使用仍然较为广泛,但在实际应用中催化剂的积炭问题尚未完全克服,虽然以熔融盐作为Ni基催化剂的分散介质为高效催化剂的研制提供了新的方向,但催化剂用量过大且无法回收,经济性较差,无法实现大规模应用。此外,在太阳能光热催化DRM反应过程中,光辐射作用有效提升Ni基催化剂活性的反应机理尚不十分明确,因此,深入研究太阳能光热催化DRM反应的内在机理并制备高效抗积炭Ni基催化剂是未来研究的重点。同时就太阳能光热催化DRM反应整体而言,由于整体反应装置复杂、经济性差且太阳能-燃料转化效率低,目前仅局限于实验室研究,因此优化反应装置以提升整体反应的经济性也是未来努力的方向。

4 结语与展望

在用于DRM反应的众多催化剂类型中,Ni基催化剂由于活性较高且经济性较好被广泛研究,而目前对DRM反应用Ni基催化剂制备方法、载体结构以及助剂等方面的研究实质上是针对催化剂中Ni颗粒粒径调控的研究。本文综述了Ni基催化剂中Ni颗粒粒径对于抗积炭、抗烧结和催化剂活性的影响,归纳了Ni基催化剂的制备方法及Ni颗粒粒径的调控策略。总结得出:(1)Ni基催化剂中Ni颗粒粒径越小,催化剂活性越高,理论上当Ni颗粒粒径在6.0 nm左右时具有最优的抗烧结能力;Ni基催化剂中形成积炭的Ni颗粒临界尺寸在3.0~10.0 nm之间,当Ni颗粒粒径大于临界尺寸时,粒径越小,积炭形成速率越小。(2)浸渍法由于操作简单和经济性高仍然是规模化制备Ni基催化剂的首选方法,但为了得到较小Ni颗粒粒径的Ni基催化剂,可通过将浸渍法与其他方法(构建特殊结构、等离子体技术处理以及选择合适金属-载体-助剂体系等)相结合,有助于降低催化剂制备成本,促进Ni基催化剂的大规模应用。(3)太阳能光热技术不断发展有望解决DRM反应的高能耗问题,但仍存在Ni基催化剂的积炭、太阳能光热催化反应机理尚未完全明确以及经济性差等问题。因此,未来应重点开展太阳能光热催化DRM反应的内在机理研究,并通过将浸渍法与其他方法相结合制备出Ni颗粒粒径适宜的高活性和高稳定性的Ni基催化剂,同时兼顾优化反应装置以提升反应的经济性,使DRM反应在CO2消耗和能源利用方面发挥更大的作用。