天然气蒸汽转化制氢工艺二氧化碳排放计算与分析

2022-04-29姬存民林必华

姬存民,陈 健,周 强,林必华,申 莉

(西南化工研究设计院有限公司 工业排放气综合利用国家重点实验室,国家碳一化学工程技术研究中心,四川 成都 610025)

氢是一种无碳、高效、清洁和可持续的能源,是未来能源发展格局中的关键组成部分[1]。预计2050年全世界20%的二氧化碳(CO2)减排可以通过氢能替代的方式完成,氢能消费将占世界能源市场的18%[2]。氢的应用可使能源、工业和交通等领域实现低碳化,是实现碳达峰、碳中和的重要途径[3]。

氢气可通过一定技术手段从含氢元素的物质中转化得到。全球约96%的氢气来源于传统化石能源,其中天然气蒸汽转化(重整)制氢占48%[4]。我国的资源禀赋是“富煤缺油少气”,一次能源消费以煤炭为主,因此,国内采用天然气制氢的比例相对较低[5]。2020年,我国氢气产量约3342× 104吨,其中天然气制氢产量为460 × 104吨,占比13.76%[6]。天然气制氢技术较为成熟,其投资低于煤制氢,运行消耗低于甲醇制氢[7-8],规模灵活可调,从小规模的撬装式[9]到数十万立方米每小时规模都已有工业化应用,是目前主流的化石能源制氢技术。天然气制氢过程的碳排放一般以制取单位质量H2的CO2排放量(kg/kg)计量,谢欣烁等[4]研究指出天然气制氢的碳排放为3.9~12.9 kg/kg,徐冬等[10]研究指出天然气制氢的碳排放为4.95~15 kg/kg,BHANDARI等[11]研究指出天然气制氢的碳排放为8.9~12.9 kg/kg。上述研究均是直接给出CO2排放数据,未给出详细的分析计算过程,同时目前也缺少能够简便计算工业天然气制氢装置碳排放的模型。

本文首先介绍3种典型的天然气制氢工艺技术,对其中天然气蒸汽转化制氢工艺进行碳排放分析,建立CO2排放的计算模型,研究影响碳排放的因素;其次从开发高效蒸汽转化催化剂、优化蒸汽转化制氢装置的热量平衡和增加CCS(Carbon capture and storage)装置等角度探讨降低制氢CO2排放的途径,并采用提出的计算模型对增加了CCS装置的蒸汽转化制氢工艺进行碳排放计算。

1 典型天然气制氢工艺技术介绍

典型的天然气制氢工艺主要有天然气蒸汽转化制氢、天然气裂解制氢和天然气CO2干重整制氢等,其中蒸汽转化制氢已实现工业化应用,裂解制氢、CO2干重整制氢处于研究探索阶段。

1.1 天然气蒸汽转化制氢

天然气蒸汽转化制氢是指天然气和水蒸气在催化剂作用下,在转化炉中发生转化反应生成富氢转化气的过程,转化气经水汽变换、热量回收、冷却分离后经变压吸附(PSA)装置分离提纯得到氢气。

天然气蒸汽转化制氢的反应方程如式(1)~式(3)。

烃类蒸汽转化的总反应如式(4)。

由式(3)可知,影响天然气蒸汽转化制氢效率的因素有温度、压力、水碳比(反应原料气中水分子与天然气碳分子间物质的量之比)和后续提纯工艺的收率等。转化催化剂主要采用镍系催化剂,西南化工研究设计院有限公司研制的节能型抗积炭催化剂具有优良的抗积炭性能和稳定的催化活性,可降低反应的水碳比,在不同装置中应用效果明显[12]。天然气蒸汽转化制氢工艺的典型流程如图1所示。

图1 天然气蒸汽转化制氢典型工艺流程Fig. 1 Typical process of natural gas steam reforming to hydrogen production

1.2 天然气裂解制氢

天然气裂解制氢是指在催化剂作用下,天然气在一定温度压力下裂解为H2和单质碳的过程,催化裂解制氢是甲烷逐步脱氢的过程,主要包括甲烷活化、碳核生成、碳及碳衍生物的生长[13]。主要反应方程如式(5)。

甲烷直接热裂解需要1200 °C以上温度才能完全分解为氢和碳。催化剂可提高反应效率,目前研究较多的有金属催化剂和炭基催化剂,金属催化剂有Ni/SiO2、CO/SiO2和Fe/SiO2等,炭基催化剂有Ni-VC/SiO2等[14]。裂解过程中生成的碳富集在催化剂表面,易造成催化剂积炭失活,工业化连续运行要求催化剂消除积炭。研究开发更加高效且容碳能力强的催化剂,或者找到更加有效的方法从催化剂上移除积炭是当下关注的焦点[12]。裂解制氢因转化率低、反应温度高和催化剂积炭等原因尚未实现规模化工业应用[15]。

1.3 天然气CO2重整制氢

天然气CO2重整制氢是指CH4和CO2在没有水蒸气参与下进行反应,如式(6)。

CH4和CO2是典型的温室气体,CH4和CO2重整制合成气/氢的过程是一条规模化综合利用碳源、氢源并转化温室气体的技术路线[16]。天然气CO2重整制氢具有如下优点:同时利用CH4和CO2两种温室气体,碳减排效益显著;原料来源广泛,含有CO2的天然气、沼气等作为原料时无需额外的过程分离CO2;与水蒸气重整相比省去了原料水的消耗,应用地域受限小[17-18]。

CH4和CO2化学性质稳定,其重整反应甲烷转化率较低。性能良好的贵金属催化剂如Rh、Ru和Ir等因成本高限制了其工业化应用;活性较高的非贵金属Ni基催化剂存在容易积炭失活的问题。中科院采用Ni基催化剂建成了“甲烷二氧化碳自热重整制合成气装置”,先后实现了中试连续和万立方米级工业示范装置的稳定运行[16]。开发低温高活性、高稳定性和抗积炭的催化剂和发展新工艺是推进天然气CO2重整制氢工业化应用的途径。

2 天然气蒸汽转化制氢过程的CO2排放计算模型建立与因素分析

2.1 CO2排放计算模型的建立

由式(1)可知,天然气蒸汽转化制氢会产生CO2排放,主要包括甲烷蒸汽转化反应带来的工艺排放和制氢过程能量消耗导致的间接排放。蒸汽转化制氢热量内部平衡,整个装置消耗的热量来自天然气和PSA解吸气的燃烧,装置除天然气外无其他碳源输入,直接排放全部由天然气消耗产生。间接排放为装置内压缩机、风机和泵等动设备的电耗,以及原料水及公用工程的消耗导致的CO2排放,公用工程主要有循环冷却水和仪表空气。

以图1所示的天然气蒸汽转化制氢典型工艺为例分析其CO2排放。CO2排放分析边界如图2所示,一次装填(三剂)及氮气等间歇消耗不计算CO2排放,天然气开采等消耗导致的碳排放不在分析界区内。

图2 天然气蒸汽转化制氢CO2排放分析界区Fig. 2 CO2 emission analysis boundary of natural gas steam reforming to hydrogen production

根据图2所示的分析边界,考察碳在整个制氢装置界区内的足迹,可知装置内无碳存留和累积,即输入装置的碳最终都以CO2的形式排放。故可采用式(7)计算碳排放。

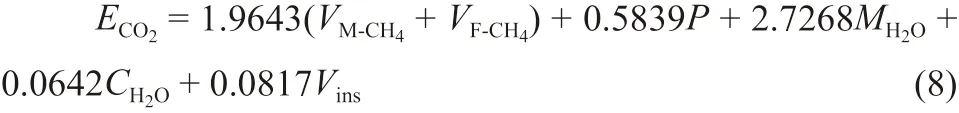

式中,E为CO2排放量,kg/h;VM-CH4为原料天然气当量甲烷消耗(标准状况,下同),m3/h,当量甲烷是指将天然气中烃类按碳元素折算为甲烷;VF-CH4为燃料天然气当量甲烷消耗,m3/h;MH2O为原料水消耗,t/h;CH2O为循环冷却水消耗,t/h;Vins为仪表空气消耗,m3/h;P为装置内动设备总电耗,kW·h;c为折算系数。

制氢装置所耗电参照电网电计算,电网排放因子采用0.5839 t/(MW·h)[19],每1 kW·h电的CO2排放量为0.5839 kg,即c1取值为0.5839;制氢装置原料水为脱盐水(锅炉给水),脱盐水消耗导致的间接排放为每1 t脱盐水的CO2排放量为2.7268 kg[20],即c2取值为2.7268;循环冷却水消耗导致的CO2排放按其压降及温升导致的电耗考虑[21-22],每1 t循环冷却水的CO2排放量为0.0642 kg,即c3取值为0.0642;仪表空气消耗导致的CO2排放按其电耗计算,根据空压站电耗标准[23],每1 m3仪表空气的CO2排放量为0.0817 kg,即c4取值为0.0817。

将上述折算系数c带入式(7)得到蒸汽转化制氢装置单位氢气产量的CO2排放计算模型,见式(8)。

2.2 计算结果分析

以国内某10000 m3/h的天然气蒸汽转化制氢装置为例,计算在以下典型工业运行条件下的碳排放。

(1)原料天然气为官网气,常温,压力0.3 MPa,组成见表1。

表1 天然气组成Table 1 natural gas composition

(2)产品氢气压力为2.0 MPa,氢气纯度为99.9%(体积分数),常温。

(3)制氢工艺过程主要条件如下:水碳比为3.3;转化炉反应气出口温度为830 °C、压强为2.15 MPa;反应蒸汽系统为2.5 MPa饱和蒸汽;PSA氢气收率(产品氢气物质的量与进入PSA装置的原料气中氢气的物质的量之比,以下简称“PSA收率”)为88%;空气预热至300 °C入炉。

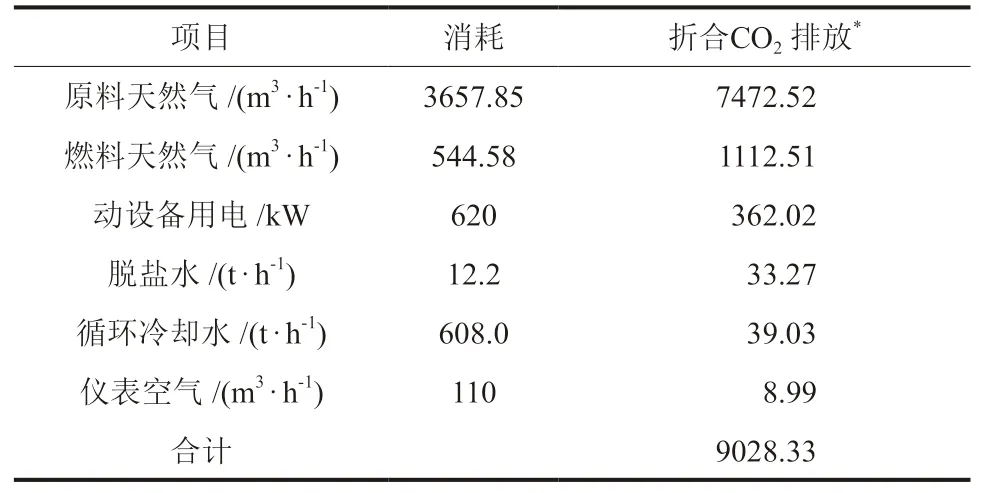

该10000 m3/h制氢装置的设计运行消耗及根据式(8)计算得到的碳排放数据如表2所示。由表2可知,该装置的总CO2排放为9028.33 kg/h,折算成1 m3氢气的CO2排放量为0.9028 kg,即1 kg氢气的CO2排放量为10.112 kg,与相关报道[11]的排放量范围(8.9~12.9 kg)一致。

表2 某10000 m3/h蒸汽转化制氢装置运行消耗及碳排放Table 2 Operation consumption and carbon emission of 10000 m3/h steam reforming to hydrogen production unit

采用式(8)对工业蒸汽转化制氢装置进行碳排放计算时,仅需取得装置天然气消耗(含原料和燃料)与组成、脱盐水消耗、电耗及公用工程消耗等基本参数,故该式具有广泛适用性。

2.3 CO2排放影响因素分析

上述制氢装置CO2排放构成如图3所示。由图3可知,因天然气消耗导致的碳排放占比达95.09%,其中原料天然气对CO2排放影响最大。影响原料天然气消耗的因素有反应温度、反应压力、水碳比、PSA收率和原料天然气的组成等。根据式(3)可知,高温低压、高水碳比对减少原料天然气消耗有利,高温对装置材质要求高,低压会导致装置体积过大,水碳比过高会使燃料天然气的消耗快速上升,总的天然气消耗增大。PSA收率对原料天然气的消耗有显著影响,高效的PSA分离技术也是降低蒸汽转化制氢碳排放的有效手段。

图3 蒸汽转化制氢装置CO2排放占比Fig. 3 CO2 emission proportion in steam reforming to hydrogen production unit

目前工业上运行的蒸汽转化制氢装置中1 m3氢气总消耗天然气在0.39~0.50 m3之间[24-25](以全甲烷计),按式(8)和图3比例计算可知,天然气蒸汽转化制氢装置的CO2排放量为9.02~11.57 kg/kg。

3 天然气蒸汽转化制氢CO2减排途径

3.1 开发高效催化剂和提升PSA提氢收率

由式(3)可知,水碳比为3.3,在830 °C,2.15 MPa下的热力学平衡[26](SRK)数据为出口转化气CH4含量为4.534%(干基),而前述制氢装置实际出口转化气CH4含量为5.896%,在转化炉中CH4转化率仅为76%,比理论转化率低6%,表明在转化反应过程强化上还有较大的空间,开发高效先进的转化催化剂是提升反应转化率的重要途径,可进一步降低原料气消耗。

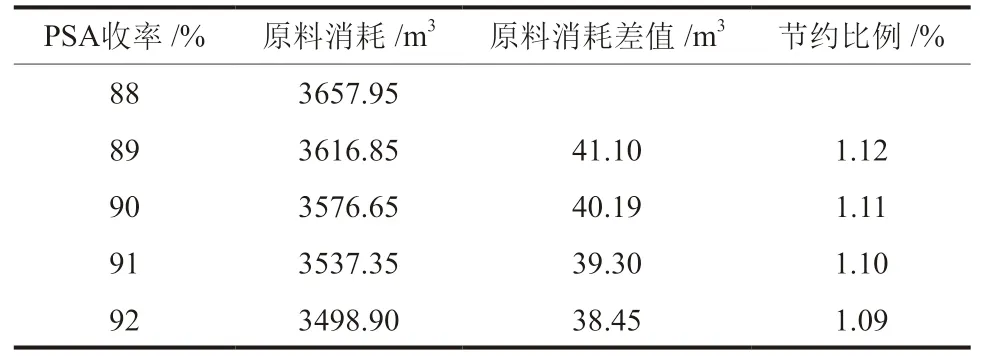

工业制氢装置中PSA收率一般为82%~90%[27-28],收率偏低,开发高效的氢气分离吸附剂和吸附工艺也是降低原料气消耗的有效途径。采用PRO II软件(内置甲烷蒸汽转化平衡)计算得到不同PSA收率下原料天然气消耗数据(以88%收率为基准),见表3。由表3可知,PSA收率每提高1.0%,原料气消耗可降低1.1%。对大型蒸汽转化制氢装置,提高PSA收率碳减排效益更加明显。

表3 PSA收率与原料天然气消耗Table 3 PSA yield and feed gas consumption

3.2 优化装置热量平衡

工业天然气制氢装置中,一般都有蒸汽富余外送。考察整个蒸汽转化制氢装置,除动设备电耗外无外来能量,装置富余的蒸汽最终都来自天然气的燃烧热。采用夹点技术匹配装置热量平衡,少产或者不产蒸汽,可减少天然气消耗、合理利用热量还能降低循环冷却水消耗。

3.3 增加CCS碳捕集装置

天然气蒸汽转化制氢中CCS碳捕集主要可采用PSA、法膜分离法和溶剂吸收法。PSA二氧化碳捕集具有装置简单、操作高度自动化、节能和不引入新污染源等特点,但对原料气中水、微尘含量有严格要求[28-29];膜分离法应用较少;溶剂吸收法主要有醇胺法、热钾碱法、碳酸丙烯酯法等。目前国内制氢装置主要采用活化甲基二乙醇胺(MDEA)法工艺脱碳,该溶剂化学性质稳定,对CO2的吸收负载量大,净化度高,氢气损失少[30]。

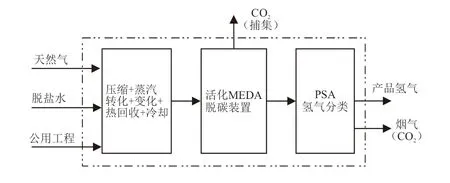

对于以上10000 m3/h蒸汽转化制氢装置增加脱碳装置,采用南化集团研究院开发的NCMA法[31](活化MDEA)工艺,增加CCS装置后流程简图如图4所示。制氢装置碳捕集工艺既可实现CO2的捕集,同时还可提高氢气回收率。增加CCS装置后送去PSA装置的变换气中H2含量由75%增加至92%,PSA收率从88%增加至93%,PSA装置解吸气中的CO2减少,热值提高,转化炉辐射段燃料有效热效率提高,减少了燃料天然气消耗。同时原富余蒸汽用作MDEA装置的再生热源,实现了热量的优化利用。该MDEA装置的CO2脱除率为96%,捕集CO2量为4704.57 kg/h。因脱碳导致解吸气CO2减少,原料气、配风及引风机气量减少,转化部分耗电下降,循环冷却水和仪表空气增加。

图4 蒸汽转化制氢+CCS捕集Fig. 4 Steam reforming to hydrogen production + CCS

采用式(8)对增加MDEA碳捕集后整个制氢装置的CO2排放进行了计算,蒸汽转化+CCS制氢工艺的消耗及碳排放如表4所示,其中未计MDEA装置一次装填及间歇消耗的碳排放。由表4可知,蒸汽转化+CCS制氢工艺的CO2排放量为4.154 kg/kg,相比无CCS装置的蒸汽转化制氢下降了59%。

表4 蒸汽转化+CCS工艺的消耗及碳排放Table 4 Consumption and carbon emission of steam reforming to hydrogen production + CCS process

4 结论

本文对典型天然气制氢工艺进行了介绍,分析了蒸汽转化制氢工艺的CO2排放,提出了适用于工业制氢装置的CO2排放计算模型,指出了影响CO2排放的因素和减排途径。主要结论如下:

(1)提出的天然气蒸汽转化制氢CO2排放计算模型具有广泛适用性,采用该模型计算的某10000 m3/h制氢装置的碳排放为10.112 kg/kg,工业运行的蒸汽转化制氢装置的碳排放在9.02~11.57 kg/kg之间。

(2)可通过开发高效催化剂、提升PSA氢气分离效率、优化热量利用和增加CCS装置等途径降低天然气蒸汽转化制氢的碳排放,其中增加CCS装置后碳排放可降低59%。

天然气蒸汽转化制氢是规模化工业应用的成熟技术,开发高回收率的PSA氢气分离提纯工艺可降低碳排放;采用膜反应器,将转化反应和氢气分离耦合,可提升反应效率,实现碳减排;甲烷裂解制氢工艺是未来的发展方向之一,制取低碳氢气的同时能促进碳素产业的发展;甲烷CO2重整制氢工艺同时利用两种温室气体,具有显著的碳减排意义,也是未来发展重点。