回收废铅膏工艺、中间产品及应用

2022-04-29周成刚李翠娥来世伟马逸飞闫新华

周成刚,李翠娥 ,来世伟,马逸飞,闫新华*

(1. 郑州轻工业大学,河南 郑州 450002;2. 焦作工贸职业学院,河南 沁阳 454550;3. 河南超威电源有限公司, 河南 沁阳 454550)

0 引言

近年来,随着社会的快速发展,传统的化石能源已经不能再满足人类的需求[1]。电能作为一种相对清洁的能源,具有储存和运输便利的特点,在各个领域得到广泛的应用[2]。与其他电池相比较,如锂离子电池、镍镉电池、镍氢电池和燃料电池,铅酸电池具有生产工艺成熟和成本效益高的显著优势。这造成了铅酸电池的生产持续增长,导致大量废铅酸电池的产生[3]。根据相关统计,在 2013 年中国已经成为了世界上最大的铅酸电池生产国和消费国[4]。

废弃的铅酸电池主要由铅合金板栅(质量分数为24 %~30 %)、废铅膏(质量分数为 30 %~40 %)、废电解液(质量分数为 11 %~30 %)和塑料外壳(质量分数为 22 %~30 %)这 4 部分组成[5]。其中,废铅膏主要由 PbSO4(质量分数约为 60 %)、PbO2(质量分数约为 25 %)、PbO(质量分数约为10 %)、金属 Pb(质量分数约为 5 %)以及少量的杂质(如 Fe、Ba、Sb、Cu、Zn 和 Al,质量分数约为 1 %)组成[6]。通过研究发现,回收产品中的微量杂质元素(尤其是 Fe 和 Ba),对新电池的性能有显著的负面影响。杂质元素中的 Ba 来源于铅酸电池负极活性物质(NAM)中的膨胀剂 BaSO4,而Fe 元素来源于废铅膏的机械粉碎[7-8]。如何有效地除去废铅膏中的杂质成为了当前废铅酸电池回收工艺面临的主要挑战。

本文中,笔者主要从工艺方法、回收产品和应用领域 3 个方面展开,综述了近些年国内外废铅酸电池回收的最新进展。此外,针对不同工艺回收的价值产品以及回收产品的应用领域,对废铅酸的回收趋势进行了研究,并分析了未来回收工艺面临的技术挑战。

1 废铅酸电池回收工艺

1.1 火法冶金

当前,火法冶金因具有工艺流程简单、成本低的优点,成为了废铅酸电池回收的主要方法。2014年统计结果显示,火法冶金回收铅约占全球炼铅总量的 70 %。只有加拿大、秘鲁、日本和中国等少数国家采用电解法回收铅[9]。目前,国内传统的火法冶炼再生铅工艺主要有反射炉熔炼工艺和鼓风炉熔炼工艺[10]。反射炉熔炼工艺采用还原固硫方法处理废铅膏,在还原性气氛条件下,将 PbSO4转化为PbS,再利用 Fe 将 PbS 中的 Pb 置换出来。鼓风炉熔炼工艺采用直接还原熔炼方法处理废铅膏。在还原性气氛条件下,PbSO4被炭还原为 PbS,而生成的 PbS 再与物料中的 PbSO4和 PbO 发生反应,生成金属 Pb 和 SO2。这 2 种传统的火法冶炼再生铅工艺的铅回收率低,但是能耗高,并且对环境造成严重危害。

侧吹熔池熔炼工艺[11]、底吹熔池熔炼工艺[12]和顶吹熔池熔炼工艺[13]是在传统冶炼再生铅工艺基础上的进一步改进。侧吹熔池熔炼工艺分为富氧侧吹熔池熔炼和侧吹浸没燃烧熔池熔炼。富氧侧吹熔池熔炼工艺中用高浓度的氧气加快了固-液-气三相反应速度,而且快速生成的炉渣和粗铅在重力作用下分离为炉渣层和粗铅层。侧吹浸没燃烧熔池熔炼技术是用喷枪将燃料和富氧空气喷入熔池内部直接燃烧。气体通入熔池的过程中产生强烈搅动,强化了熔池内部的传质和传热,加快反应速度。熔池底部相对静止,有利于金属相的汇集和沉降[11]。底吹熔池熔炼工艺中,通过控制底吹炉熔池上部和下部不同的氧化还原气氛,将物料中的硫直接脱除并且还原铅[12]。顶吹熔池熔炼工艺是用喷枪将粉煤和富氧空气通入配料过的废铅膏、铁粉和石灰石熔池中,通过调节粉煤和富氧空气的喷入量,使炉内处于还原气氛条件下,在 800~1 200 ℃ 的温度条件下还原熔炼,得到的粗铅和废渣[13]。

火法冶金工艺分为直接冶金和预脱硫冶金 2 种路线。直接冶炼工艺是从熔炉底部送入高浓度的氧气,使废铅膏在炉内直接进行氧化还原反应。其优点是工艺流程简单,缺点是能耗高、铅尘多、污染环境且还原条件要求高。预脱硫火法冶金工艺是通过使用 Na2CO3或者 NaOH 溶液充当脱硫剂与废铅膏反应,将 PbSO4转化为 PbCO3和相应的可溶性硫酸盐,接着在 340 ℃ 环境下将 PbCO3转化为PbO,降低了火法冶炼铅的温度。与高温条件下直接冶金相比,预脱硫冶金工艺减少了 SO2气体的排放,并且降低了能耗。

火法冶金再生铅不可避免地会产生少量的 SO2气体,所以长期排放会对工厂附近人们的身体造成潜在危害。邓志文[14]等采用一转一吸与有机胺吸收解吸相结合的方法处理废铅酸蓄电池回收过程中产生的熔炼烟气,有效除去了废气中的 SO2气体。其中的反应机理如下:

1)吸收液对强酸根离子的吸收反应:

2)对烟气中 SO2的吸收反应:

吸收剂对 SO2的选择吸收能力远强于其它种类吸收液,使再生胺吸收解吸工艺对吸收液的循环量要求较低,可大大降低系统运行能耗。

3)吸收液解吸反应:

吸收液对强酸根离子吸收产生的盐是一种热稳定性盐,不挥发、不可加热再生。一方面降低了解吸能耗,另一方面保证了 SO2的高纯度。

4)吸收液净化反应:

采用离子交换净化装置可以将吸收过程中产生的部分“热稳定性盐”排出系统,保证系统平衡,利用亚硫酸盐或亚硫酸氢盐置换不可再生的强酸根阴离子。

1.2 湿法冶金

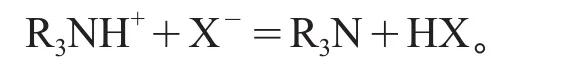

PbSO4在盐酸、硝酸和醋酸等常见的酸中具有良好的稳定性。将 PbSO4转化成其他易与酸反应的铅化合物是湿法冶金中常用的废铅膏预处理工艺。碳酸盐或碱是常见的脱硫剂。据文献报道,K2CO3、NaOH 和 (NH4)2CO3作为脱硫剂时,PbSO4转化效率高达 92.4 %~99.7 %[15-18]。一些研究者将PbSO4的脱硫机理称之为“表面更新”原理。在脱硫剂的作用下,PbSO4的表面形成 PbCO3或者其他易与酸反应的铅化合物[19]。然而,这种新生成的表面脱硫产物会阻碍脱硫剂的传质,对内部的 PbSO4脱硫效率造成一定的影响。因此,通过机械碰撞使 PbSO4表面包覆的铅化合物脱离能够显著提高PbSO4脱硫效率。这对废铅膏的预处理优化工艺提供了一个不错的方向。如图1 所示,湿法冶金分成4 大类:电解沉积法、有机酸浸出—煅烧法、碱性浸出—结晶法和其他化学转化法。针对不同的回收工艺获得相应的价值产品并且应用于各自的领域。相较于火法冶金工艺,湿法冶金避免了高温溶解过程,减少了铅尘和铅蒸汽的潜在排放。湿法冶金工艺因其环境友好和降低人体潜在风险成为当前研究的热点[20-22]。

图1 废铅酸电池湿法回收工艺和回收产品应用的归纳总结[15]

1.2.1 电解沉积法

电解沉积法分为两大类,即固相电解沉积和浸出-电解沉积。在固相电解沉积过程中,PbSO4和PbO2先被分解成 PbO,然后 PbO 在阴极上继续还原成金属 Pb。在浸出-电解沉积过程中,先将废铅膏经过酸浸或碱浸处理后,再利用电解沉积方法获得高纯金属 Pb[23]。目前,固相电解沉积已经逐渐被浸出-电解沉积所取代。常见的电解沉积法有RSR 工艺[24]和 CX-EW 工艺[25],两者的工艺路线相似。由图2 可知,RSR 工艺使用的还原剂是 SO2或者亚硫酸盐,使用的脱硫剂是 (NH4)2CO3。不同的是,CX-EW 工艺使用的还原剂是 H2O2,使用的脱硫剂是 Na2CO3。这两种工艺在电解前使用的浸出剂均为有毒酸(HBF4或 H2SiF6),对环境和人体可造成潜在风险[26]。

图2 RSR 的工艺流程图[24]

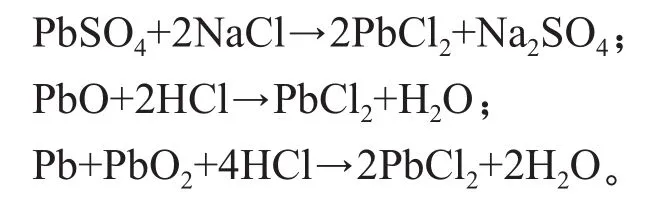

Andrews[27]将盐酸-氯化钠混合体系作为浸出剂,开发了一种全新的酸性浸出-电解沉积工艺。在该工艺中,废铅膏体与盐酸、氯化钠反应得到氯化铅,然后加入铅粉净化 PbCl2溶液。最后,将得到的纯氯化铅溶液在阴极上电解生成平均纯度为99.995 %,回收率为 99.5 % 的金属铅。其中的反应机理如下:

在 Andrews 浸出-电解工艺中铅的纯度和回收率远远高于其他电解沉积工艺,然而该工艺能耗高(1 300 k·W·h/t 铅)。此外,由于氯化物的长期腐蚀,需要定期保养维护设备,导致该工艺的成本过高。

Chen[28]等利用 NaOH 作为脱硫剂和 NaOHKNaC4H4O6作为浸出剂得到 PbO2、PbO 和 Pb 的混合物,然后在 Fe2+和H2SO4作用下全部转化成PbSO4,最后将纯的 PbSO4预脱硫电解沉积。这种碱浸-电解沉积工艺回收的铅粉成品纯度可达 99.99 %,回收率为 99.0 %,而且能耗较 RSR 工艺和 CX-EW工艺低。然而,这种工艺过程中沉积在阴极上的金属 Pb 容易被氧化。此外,在阳极上生长的 PbO2以及有机电解质使用的酒石酸使其产业化受到了限制。

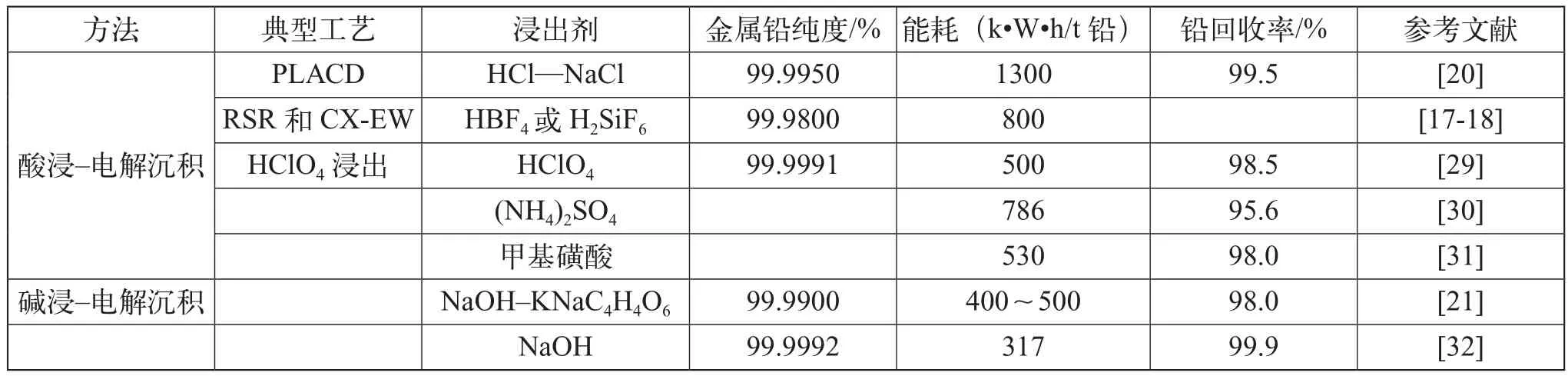

表1 归纳了近些年国内外文献中采用电解沉积法回收废铅酸电池的工艺方法,根据浸出剂的不同分为酸性-电解沉积和碱性-电解沉积两大类。电解沉积法工艺中铅的纯度和回收率基本上可以达到99 % 以上,然而该方法能耗高,成本高,以及工艺流程复杂,同时也存在潜在的 HF、SiF4和 HCl等有害气体排放。此外,在铅酸电池的生产工艺过程中,回收的金属 Pb 还需要经过球磨机或巴顿法生成铅粉(PbO 和 Pb 的混合物)才能作为生产新铅酸电池的原料。鉴于以上因素,运用电解沉积法从废铅酸电池中回收 Pb 需要进一步降低能耗,减少成本,以及优化工艺流程。

表1 废铅膏浸出-电解沉积工艺[15]

1.2.2 有机酸浸出-煅烧法

无论是用火法冶金法还是电解沉积法处理废铅酸电池中的铅膏,最终回收得到的产品主要都是金属 Pb,还需要经过球磨机或巴顿法生成铅粉才能作为生产新铅酸电池的原料。鉴于此,研究者们提出了废乳化液新循环工艺,大大缩短了从废乳化液到新乳化液的过程,将乳液煅烧后得到铅粉直接作为生产新铅酸电池的原材料,大大缩短了铅酸电池的生产流程[33-34]。据文献报道,目前常用的有机酸浸出剂有醋酸、柠檬酸/柠檬酸钠、醋酸/柠檬酸钠和草酸钠等[35-38]。图3 对比了传统的铅酸蓄电池循环工艺和有机酸浸出—煅烧循环工艺。

图3 传统铅酸电池循环工艺和有机酸浸出-煅烧循环工艺

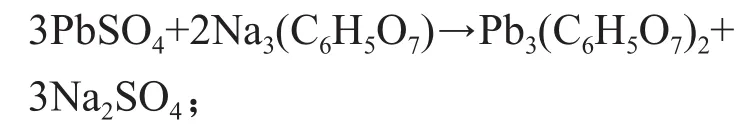

M. S. Sonmez[36]首次探究了废铅膏中的 PbO 和PbO2与柠檬酸基/H2O2试剂的反应,得到了柠檬酸铅前驱体。Yang[39]等利用柠檬酸和柠檬酸钠的混合溶液对废铅膏进行处理,最终得到了不同结构的柠檬酸铅晶体,使 Pb 的回收率和脱硫率分别达到了99 % 和 98 %。其中,柠檬酸不仅起到了调节 pH的作用,还促进了晶体的析出。Hu[40]等得到的柠檬酸铅煅烧产物和碳骨架如图4 所示。Zhu[4]等利用乙酸/柠檬酸钠作为浸出剂,用 H2O2作为还原剂,从废乳化液中得到柠檬酸铅前驱体,经过煅烧后直接产生 PbO 作为制备新电池的原料。醋酸不仅调节 pH,促进柠檬酸铅的结晶,还降低了柠檬酸的消耗。与传统的柠檬酸法相比,该工艺使用醋酸降低了成本,得到的柠檬酸铅晶体结构比较均一,煅烧后得到高纯度的 α-PbO。具体的反应机理如下:

图4 柠檬酸铅煅烧产物和碳骨架的 SEM 图[40]

由于草酸铅和柠檬酸铅的晶体结构相似,研究人员提出了基于草酸盐和草酸钠的有机酸浸出工艺。该工艺使用草酸钠作为脱硫剂,并且以草酸盐作为还原剂和浸出剂。在空气中 400 ℃ 条件下煅烧的产物是多孔的 α-PbO 粉末,而在 N2气氛中 435 ℃ 条件下,煅烧产物为 α-PbO 和金属 Pb 的铅氧化物复合材料。后来的电池测试表明,前者展现了高的早期放电容量,后者展现了良好的循环性能[38,41]。

1.2.3 碱性浸出-结晶法

为了有效提高资源利用率和降低能耗,研究人员不断开发新的回收技术,并取得了一定的进展。有机酸浸出-煅烧工艺有效地避免了铅电解之后再氧化制备铅粉过程,但是热分解带来的粉尘问题依然存在。此外,回收的铅化合物中依然存在很多杂质(Fe、Ba、Sb 等),直接影响制备新铅酸电池的性能。基于原子经济学概念,潘[33]等人提出了一种制备氧化铅的新的铅回收路线。首先,在废铅膏中加入 NaOH,得到 Na2SO4和 NaHPbO2滤液,冷却结晶后形成 PbO 粗产品,经过溶解再结晶后得到 PbO 产品。采用该方法时铅的回收率和纯度分别为 99.2 % 和 99.99 %。碱性浸出-结晶法从废铅膏中直接制备出高品质的 PbO,具有绿色环保和节能经济的优点。利用碱性浸出-结晶法产物制造的铅酸电池在 350 次深度充放电循环测试中,性能明显优于用球磨铅粉原料制造的电池[33]。

1.2.4 其他化学转化法

除上述不同的湿法回收工艺外,科研人员还研究出一系列其他化学转化法,用来回收废铅酸电池中的铅膏。Liu[42]等提出了一种从废铅酸电池中回收高纯度 α-PbO 的绿色、经济路线。该路线利用硫酸铵-氨((NH4)2SO4-NH3)共轭溶液作为浸出剂,溶解废铅膏中的 PbSO4,再通入 CO2气体,将 PbSO4转化为 PbCO3沉淀,然后将 PbCO3热分解得到高纯的 α-PbO。实验室中,经常利用水热法、溶剂热法和脱硫真空热还原法从废铅膏中回收铅粉。然而,由于不能有效地除去废铅膏中的杂质,用这些方法回收的产品制备出的电池的循环性能较差[43-45]。因此,如何除去废铅膏中的杂质成为了当前重点关注的问题。

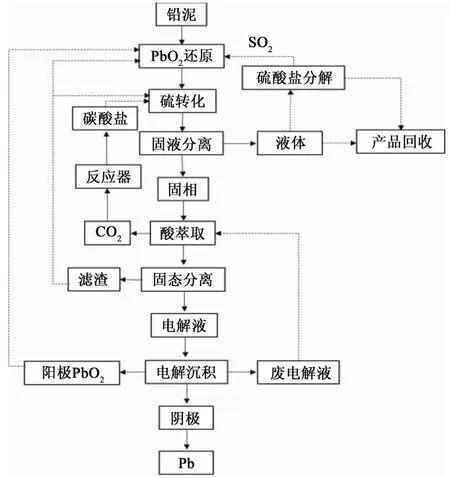

Ma[46]等为了去除废铅膏中的杂质元素,利用醋酸铵溶液作为浸出剂,从废铅膏中回收高纯度的 PbO。首先在 300~400 ℃ 的温度下煅烧废铅膏,使 Fe、Sb 等杂质转化为金属氧化物,接着用稀 H2SO4和 H2O2混合溶液把 Fe2O3、Sb2O3等金属氧化物转化为可溶性硫酸盐,再经过过滤,得到 PbSO4、BaSO4和 CaSO4混合固相,然后用醋酸铵作为浸出剂得到 Pb(CH3COO)2溶液,最后通入 CO2,生成 PbCO3。将 PbCO3热分解后就得到了高纯度 PbO 产品。采用该工艺时铅的回收率约为 99.9 %。图5 给出了废铅酸电池回收高纯度的α-PbO 的路线图。

图5 废铅酸电池回收高纯度的 α-PbO 路线图[42]

2 回收的中间产品及其应用

废铅酸电池不同回收工艺的产品在各自领域得到了相应的应用。当前,回收废铅酸电池的产品已应用到铅碳电池、半导体材料、H2-PbO 燃料电池、有机卤化铅钙钛矿太阳能电池和锂离子电池等领域,大大拓宽了回收产品的应用范围。

2.1 铅酸电池

采用有机酸浸出-煅烧法回收的铅粉(PbO 和Pb 的混合物)能够直接作为铅酸电池的原料,不但消除了电解沉积法中金属 Pb 的再氧化,而且优化了铅酸电池的生产工艺流程。通过改变煅烧的气氛和温度,能够控制 PbO 的氧化程度和晶体结构,满足不同类型铅酸电池的需求[40,47]。四碱式硫酸铅(4PbO·PbSO4)是铅酸电池生产固化过程中形成的一种材料,化成后形成骨架,增强正极活性物质(PAM)的机械强度[48]。据文献报道[23],利用湿法冶金工艺从废铅膏中合成 4PbO·PbSO4纳米棒,作为铅酸电池正极添加剂,在固化过程中促进了 4PbO·PbSO4骨架结构的形成。深循环充放电测试结果表明,电池的比容量和循环寿命显著提升。Yang[49]等利用化学沉淀法从废铅膏中回收高纯度的 PbSO4作为铅酸电池的负极材料,加入聚乙烯醇(PVA)和聚苯乙烯(PSS)作为粘结剂,制备出高性能的铅酸电池。测试结果表明,该电池的放电容量可达 110 mA·h/g,并在 110 mA·h/g 的充放电条件下循环 700 次。这些利用废铅膏由不同工艺合成的高价值产品又重新应用于铅酸电池,为废铅膏回收提供了一种环境友好的选择。

2.2 铅碳电池

铅碳电池不仅具有传统铅酸电池的功能,还具有超级电容器的性能,被称为下一代的铅酸电池。有机酸浸出-煅烧法回收的产物中不仅含有 PbO 和金属Pb,还有柠檬酸铅前驱体中有机基团分解产生的碳,在 N2氛围下热解形成 PbO@C 复合材料,可以作为铅碳电池的负极活性材料。Hu[50]等人将乙酸/柠檬酸钠浸出体系中得到的柠檬酸铅前驱体热解,合成了PbO@C 复合材料,然后将其作为铅碳电池的负极添加剂,显著提高了电池在高倍率部分荷电状态下的循环寿命。由此可见,从废铅酸电池中回收的 PbO@C复合材料在新型高性能电池中具有广阔的应用前景。

2.3 半导体材料

硫化铅(PbS)作为一种重要的半导体,具有优良的特性。据文献报道,PbS 纳米颗粒在固态激光器、混合太阳能电池和红外探测器等领域非常有用[51,52]。Xia[53]等人利用原位硫化还原法制备了 PbS 超细粉体。在废铅膏中加入少量硫和碳,在 950 ℃ 的加热温度、300 ℃ 的冷凝温度和 100 Pa 的惰性气体条件下使 PbSO4、PbO2、PbO 和 Pb 转化为 PbS。Liu[54]等利用真空氯化和水热法从废铅膏中制备了三维树突状 PbS 产物,对于用废铅酸电池回收产品代替传统的金属 Pb 合成 PbS 提供了一个全新的方向。Wei[55]等人提出了一种生物硫化法,利用硫酸盐还原细菌将废铅膏中的铅化合物转化为 PbS。这种生物硫化的方法减少了铅的排放,但是由于铅的转化效率较低,在工业上大规模生产受到了限制。

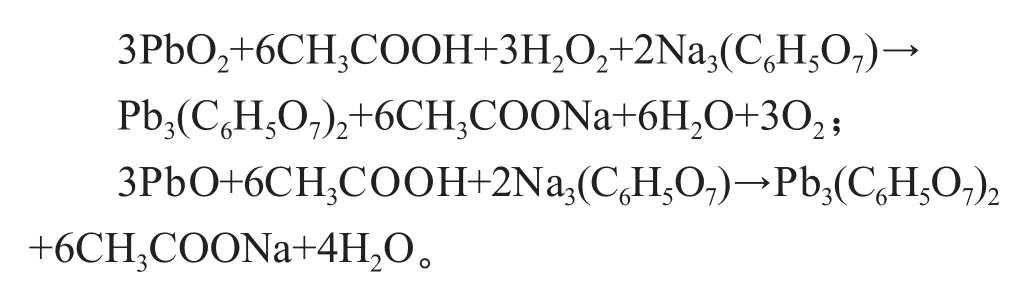

2.4 新型电池

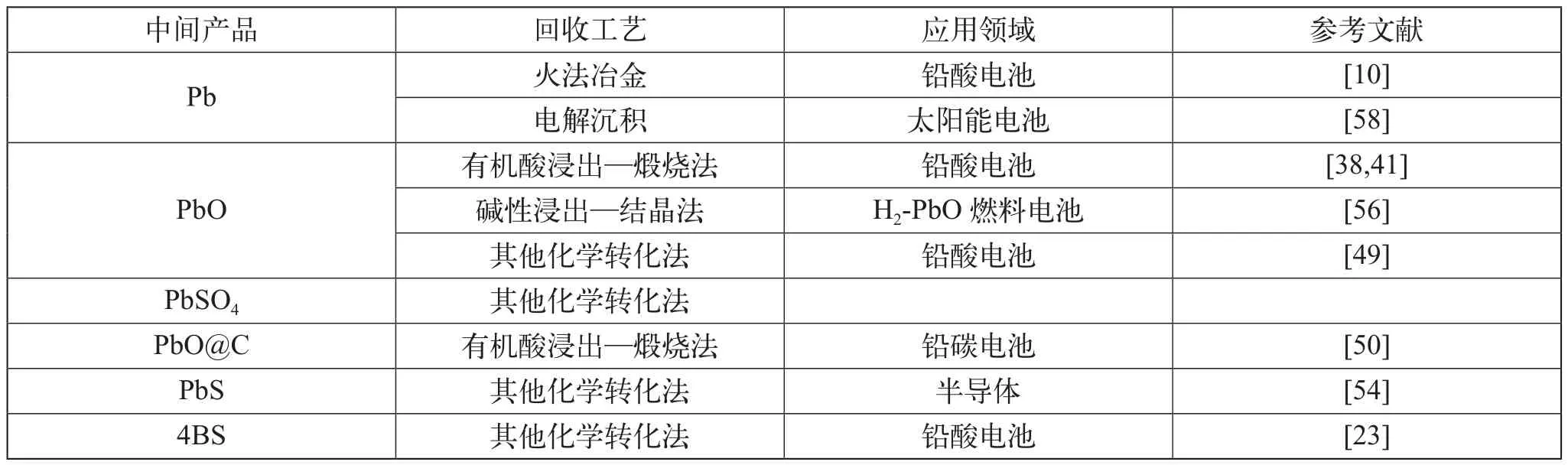

表2 归纳了废铅酸电池回收的中间产品在不同领域上的应用。废铅酸电池回收的产品不仅仅只用于生产铅酸电池,还在锂离子电池、太阳能电池、燃料电池、半导体领域均有应用,大大拓宽了回收产品的应用范围。Pan[56]等从废铅酸电池中回收铅,制备了 H2-PbO 燃料电池。然而,由于 Nafion膜和贵金属催化剂的成本较高,使其工业应用受到限制。He[57]等人首次将从废铅膏中回收 PbO@C 复合材料中的碳作为锂离子电池的负极材料。测试结果表明,该电池在低电流密度和高电流密度下均表现出显著的可逆性。有机卤化铅钙钛矿太阳能电池(PSCs)作为一种新型能源,经过不断深入研究,目前已经实现了 19 % 以上的光电转换效率,具有良好的应用前景。传统的 PSCs 材料合成过程中的 Pb 主要来自于铅矿石冶炼,对环境会造成潜在危害。Chen[58]等人提出一种绿色环保的方法,从废铅酸电池中回收铅,用以合成高性能的 PSCs 材料。测试结果表明,该方法制备出的 PSCs 与铅矿石生产的 PSCs 在光伏性能上基本相同。这种从废铅膏中回收 Pb 代替传统铅矿石用于生产 PSCs 的思路,对资源的有效利用提供全新的方向。

表2 废铅酸电池回收中间产品的应用领域归纳

3 当前废铅酸电池回收面临的挑战及前景分析

废铅酸电池的回收产品应用已经得到了广泛的关注,然而当前各个回收工艺依然面临着巨大的挑战。首先,如何除去废铅膏中的杂质(主要是 Ca、Ba、Sb、Fe 等)成为了当前重点关注的问题;其次,如何能使一些昂贵的浸出剂循环回收再利用,降低成本,实现工业上大规模生产;最后,对于一些回收工艺而言,如何去改进化学试剂,避免产生污染物,例如电解沉积中使用的有毒酸和煅烧产生了 CO2气体。目前,国内外无数相关领域的科研工作者都选择湿法回收工艺进行研究,产生了许多与之相关的文献。虽然当前火法冶金依然是废铅酸电池回收的主流,但是在未来湿法回收必然是趋势。

4 结论

作为世界上最大铅酸电池的生产国和消费国,废铅酸蓄电池的回收再利用已经成为了我国所急需解决的问题。与传统的火法冶金相比,湿法冶金避免了高温熔化过程,减少了铅尘和铅蒸汽的潜在排放。湿法冶金回收的产品包括金属 Pb 和其他铅化合物,当前,回收废铅酸电池的产品已应用到铅碳电池、半导体材料、H2-PbO 燃料电池、有机卤化铅钙钛矿太阳能电池和锂离子电池等领域,大大拓宽了回收产品的应用范围。此外,湿法回收产品中的杂质元素对新制备铅酸电池的性能有显著的负面影响。因此,在湿法冶金过程中,应进一步研究杂质的去除。另外,还要考虑绿色反应试剂的使用和浸出试剂的回收。