基于智能物联网柱上开关蓄电池可用性检测系统

2022-04-29毛君龙陈文钢

毛君龙,陈文钢

(山东理工大学电气与电子工程学院,山东 淄博 255000)

0 引言

柱上开关设备 FTU(馈线终端装置)是电力系统监控中的智能化装置,可与配电自动化主站通信[1],提供配电系统运行过程中所需要的数据,实现对断路器、重合闸、环网柜等设备的监视和控制[2]。配电终端设备在配电网自动化中发挥着举足轻重的地位,正常运行时配电终端设备是由 TV 供电,通常采集 3 个相电流或 2 个相电流和 1 个零序电流。电压信号的采集也是根据 TV 配备情况处理。大部分情况下,在开关两侧不同的相间(AB相间、BC 相间)各装一个 TV,在给终端设备供电的同时提供两个线电压测量信号。

阀控式铅酸蓄电池通常作为配电终端设备的后备电源使用,是配电终端设备不可或缺的一部分。阀控式铅酸蓄电池因其容量大、免维护、性能稳定可靠等优势在后备供电电源系统中占据着重要地位[3]。因此,为保证配电终端设备的后备供电系统的稳定可靠运行,对阀控式铅酸蓄电池的可用性检测就显得尤为重要。

柱上开关后备电池可用性监测系统主要由下位机蓄电池在线监测模块,通信模块和上位机电池数据分析平台组成。下位机监测模块主要完成阀控式铅酸蓄电池等数据参量的采集。通信模块主要负责电池参数检测单元和上位机数据分析平台之间的数据传输[4]。上位机数据分析平台主要完成数据的分析、处理、存储和查询。

1 阀控式铅酸蓄电池的工作原理

1.1 阀控式铅酸蓄电池组工作原理

阀控式铅酸蓄电池因具有不漏液、无污染、免维护、经济性好、性价比高等优点而作为备用电源,广泛应用于馈线自动化设备中。铅酸蓄电池的正负极分别采用二氧化铅(PbO2)和铅(Pb)作为其正、负电极的工作反应物质,稀硫酸(H2SO4)为电解液[5]。蓄电池工作化学反应方程式如下:

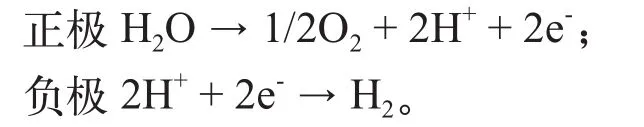

值得注意的是,阀控式铅酸蓄电池在反向充电过程中伴随着水的分解。蓄电池的正、负极分别会析出氧气(O2)和氢气(H2):

若析出的氢气和氧气不能进行重复化合利用,那么蓄电池将因失水而导致其性能降低,直至失效。对此阀控式铅酸蓄电池在其物理结构和材料方面做出了重大改善,使蓄电池正极板在工作过程中产生的氧气通过隔板空隙传至蓄电池的负极板表面,并再次发生化学反应重新生成水。在此过程中蓄电池的负极板应处于放电状态,这样可达到抑制氢气产生的目的。这就是阀控式铅酸蓄电池所特有的内部氧循环反应,其反应过程如图1 所示。

图1 阀控式铅酸蓄电池内部氧循环反应过程图

1.2 影响铅酸蓄电池寿命的因素

在蓄电池实际运行过程中,阀控式铅酸蓄电池常受到多种因素的影响而使其实际寿命与理论寿命之间存在较大差异。影响蓄电池可用性寿命的主要因素包括:(1)浮充电压。在正常状态下,阀控式铅酸蓄电池处于浮充状态。浮充电压的大小对蓄电池的可用性会产生较大的影响。若浮充电压过大,会在蓄电池内部发生水解反应,严重影响了蓄电池的可用寿命。(2)环境温度。当蓄电池长期工作在高温环境时,电池内部的热量难以向外界环境中发散,容易形成恶性循环,逐步发展为热失控,会造成电池电解液干涸,直至蓄电池失效。(3)电池内阻。通常来说,刚出厂的蓄电池的内阻值很小,但随着蓄电池的服役与使用年限的增加,其内阻值会明显增大。(4)放电电流。在放电时,蓄电池的放电电流越大,相应的蓄电池的剩余容量降低得就越快。并且放电电流的大小会随着负载的变化而变化,而剩余容量则会随着放电电流的增大而减小。

2 蓄电池监测系统下位机设计

下位机主要实现对蓄电池组的数据采集、通信等功能,主要分为主控单元和从属单元。其中,主控单元侧重于通信传输部分,从属单元侧重于数据监控部分。

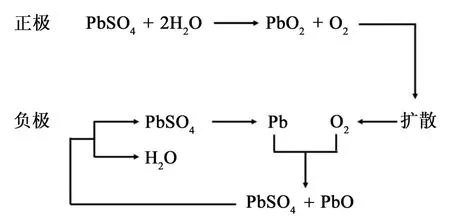

2.1 主控单元设计

主控单元是整个管理系统中负责高速计算和通信传输的枢纽单元。一方面,获取底层从属单元的各项数据;另一方面,与顶层应用程序建立连接,实时显示数据可供分析预警,排除故障后,有针对性地向从属单元发出是否需要均衡的指令,以完成系统蓄电池管理的目的。其设计流程如图2 所示。

图2 主控单元设计流程图

2.1.1 主控芯片

配电终端备用电池可用性检测系统所采用的主控芯片是由意法半导体集团所设计的 STM32F103系列单片机。该单片机具有 ARMCortex-M3 内核,在满足 MCU 需求的同时,减低系统管脚并降低能耗需求,被广泛应用在远程监测、智能家居、智能仪表、移动终端等领域。该单片机集成 144 引脚,521KFLASH,64KSRAM,容量大,并集成了 UART、PWM、I2C、SPI、16 位 A/D 转换等功能,集成度高,免去诸多外部电路设计问题,简化了下位机的设计。

2.1.2 电源电路设计

主控电路电源系统设计原理如图3 所示。若通过 LM2940 稳压芯片,可将电源电压稳压至 5 V,可分别为单片机和 GPRS 模块供电,同时在电源输入端与电源输出端串联 1 μ F 或 0.1 μ F 的电容,实现对电源进线段的滤波,从而减少电源杂波干扰。通过 LM1113 稳压芯片,将电源由 5 V 稳压至 3.3 V,为 A/D 转换提供基准电压,并供给至其他外设模块,如 EPROM 模块等。同样该 3.3 V 电源输入端与电源输出端串联 1 μF 或 0.1 μF 电容,实现对电源进线段的滤波处理。考虑后期电路拓展,电源系统设计采用 LM2941S 电源芯片,为 2~20 V 可调电源模块。最后,将 5 V_GND、3.3 V_GND 通过 0 Ω电阻与 GND 进行共地处理。

图3 主控电路电源系统设计原理图

2.2 GPRS 通信单元

蓄电池可用性监测系统主要由下位机蓄电池在线监测模块、GPRS 通信模块和上位机后台监测模块组成。下位机监测模块主要完成蓄电池各个参量数据的采集。GPRS 通信模块主要完成下位机和上位机之间的数据传输[6]。

本系统设计采用 SIM7000 集成射频天线。该芯片具有 NB-loT、eMTC、EDGE、GPRS 和 GNSS功能。如图4 所示,管脚 TXD 与 RXD 负责与单片机进行数据交换,DTR 和 PWR 控制发送与消除请求。本检测系统同时集成 SIM 卡模块:3.3_SIM 接口为模块提供 3.3 V 电源;SIM1_DATA 为模块提供信号接收;SIM1_RST 提供复位功能;SIM1_CLK提供时钟信号。

图4 GPRS 通讯模块原理图

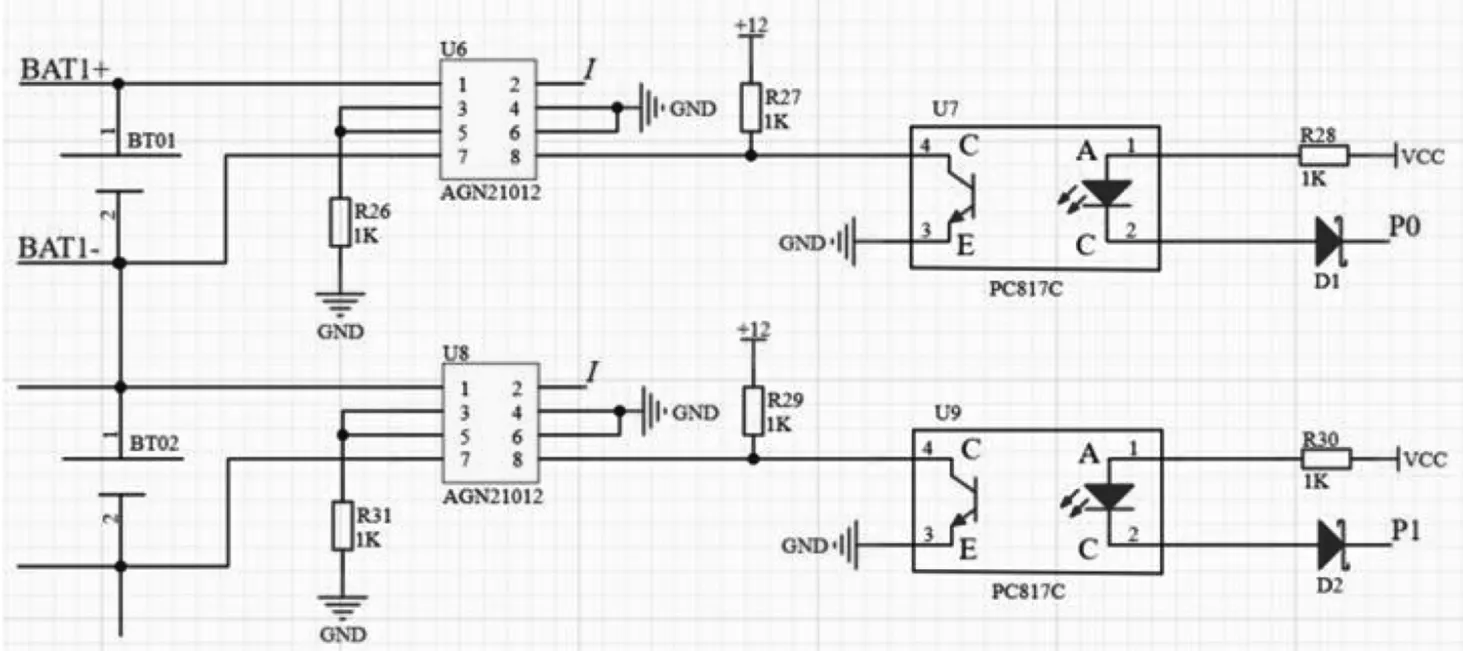

2.3 从属单元设计

从属监控单元主要功能是对蓄电池进行数据采集和监控,然后将数据收集到主控单元上进行进一步计算处理。其设计主要包括电压采集,温度和内阻等参数采集设计。从属监控单元监测系统以STM32 单片机为控制中心,并且使用自制硬件电路,利用温度监测模块与蓄电池内阻监测模块实时监测蓄电池组的温度和内阻等电池参数。作为检测系统的核心,主要负责采集各监测信号,并对采集到的电池参数数据进行初步处理与存储显示。对于较为严重故障信息,检测模块还需要一定的报警功能。从属单元电路设计如图5 和图6 所示。

图5 恒流源切换电路原理图

图6 放大滤波电路原理图

3 上位机软件程序设计

上位机起到与主控单元通信的作用,主要包括数据显示和配置预警两大主要功能。上位机需要配置相关参数的合理阈值,并且上传数据与之作比较。若上传的数据超出阈值,则系统上位机做出报警处理,若数据处于正常状态,则正常显示并进行数据保存。

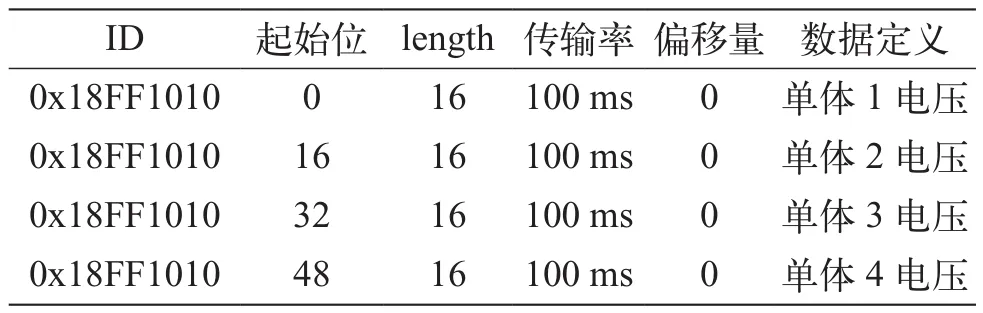

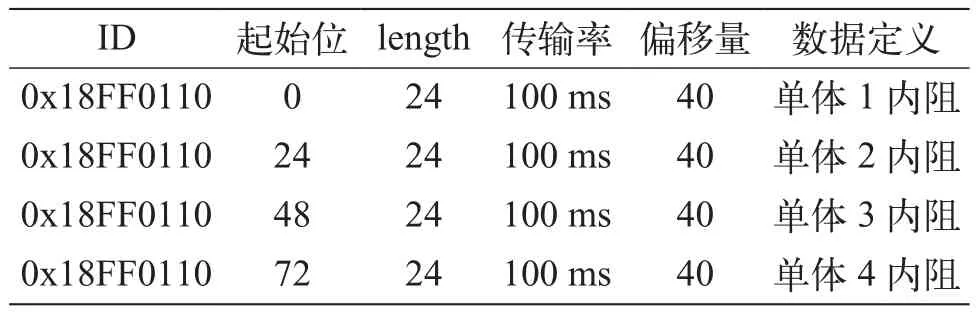

3.1 通讯协议

通信协议是通信双方对数据传送的约定,即在此协议下,双方对数据进行收发和解析。本设计根据 GPRS 的特性和 BMS 功能需求制定了较为合理的通信协议。表1~3为BMS的部分通信协议。BMSV_1~ BMSV_60:0x18FF1010~0x18FF101F。要求所有单体电池的电压信息在2 000 ms 内全部发送出来。如果单体的数量超过 60串,则 ID 顺延;如果低于 60 串,则多余的报文不发送。

表1 电池管理系统电压报文(部分)

表2 电池管理系统温度报文(部分)

表3 电池管理系统内阻报文(部分)

3.2 上位机界面设计

上位机通常包括一个常规界面,主要含三大部分:主控单元信息展示、从属单元设备连接状态、参数配置和单元实时监控。软件初始默认进入配置界面,即设备连接、主控单元、从属单元配置。设备连接界面主要展示设备连接情况,一共有 10 组从属单元,对应切换 3 种状态:“等待连接”为白色背景;“连接成功”为蓝色背景;“连接失败”为红色背景提出报警。初始状态默认“等待连接”状态。主控单元界面是对数据的总体展示,包括测试时间、总电压、总电流、最大电压、最小电压、最大电流、最小电流、最高温度、最低温度、电池内阻。电压和温度是指同一时间的最大/最小值。电流是指开始到当前时段出现的最大/最小值。根据系统状态更新的数据,当超出阈值时背景由白色变为红色,发出报警。这里的阈值和从属单元配置的阈值匹配。另外有数据存储按钮,可以对监控的数据进行存储操作。从属单元配置界面对每一个从属单元的电压、电流、温度进行配置。首先用CheckBox 控件选择需要配置的单元。温度配置包括上限、下限温度和温差值。电流配置包括充电上限倍率、放电上限倍率和电池额定容量。电压配置包括单体和电池组的上限电压、下限电压和电压差。全部单元配置完成后,点击“开始监控”按钮,设备连接状态自动更新,进入监控模式。

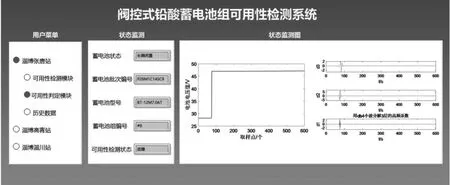

阀控式铅酸蓄电池可用性检测系统包括用户登录界面(见图7)、电池状态参数检测界面(见图8)、电池可用性判定界面以及历史数据查询界面。用户可以输入账号密码进入电池系统界面,并在用户菜单界面对不同变电站阀控式铅酸蓄电池的参数进行实时查询,利用蓄电池相关参数信息对其可用性进行探究,通过蓄电池可用性结果判定功能对当前工作中的电池性能予以确定。同时还可查询电池的历史数据,在电池状态监测界面显示蓄电池的工作状态、批次编号、电池型号以及该电池参数的极大值和极小值。

图7 阀控式铅酸蓄电池组可用性检测系统登录界面图

图8 蓄电池组端电压监测界面图

在信息采集的过程中,需要保证监控范围内设备的重要遥信、遥测信息均被采集到。不同厂家、不同型号的设备的各类信号,采集原则应保持一致,且信号名称应统一规范。同时,按照采集上报信息对系统的影响程度和重要等级,将信息分为故障信息、异常信息、越限信息、变位信息和告知信息[7]。在满足“不遗漏重要信息”的前提下,保证优化治理后的信息能反应终端设备的实时状态。

4 结论

阀控式铅酸蓄电池组可用性检测系统是一个实用便捷的系统。其建设与运行可以给馈线自动化设备的后备电源—阀控式铅酸蓄电池的维护和利用提供科学的理论依据,避免配电网直流系统发生电力故障而不能给相关电力设备提供后备电源,从而使整个配电网造成重大损失。针对运行中蓄电池可用性的快速检测方法,在分析配电终端后备电源阀控式铅酸蓄电池组失效原因的基础上,设计并采用配电终端备用电池可用性监测系统,实时采集运行中的电池参数数据,传送到上位机分析平台进行数据分析,实现了蓄电池组可用性的快速、准确的判断。